1.本发明属于吸波材料技术领域,具体涉及一种多层结构的改性碳纤维-莫来石陶瓷吸波材料及其制备方法。

背景技术:

2.随着电子设备的高速发展和广泛应用,产生的电磁干扰和辐射污染会影响电子设备的正常运行乃至危害人体健康。目前,使用吸波材料是消除电磁污染重要的手段之一,因此,高性能的电磁波吸收材料受到高度关注。文献报导的电磁吸波材料主要有金属基复合材料、聚合物基复合材料和陶瓷基复合材料。然而,金属和聚合物基复合材料在高温下将导致材料强度降低、被氧化或被腐蚀。陶瓷基轻质、热化学性能稳定,具有优异的高温强度,被认为是最有希望的高温电磁波吸收候选材料。

3.基体的高温稳定性、透波性,吸波功能相的电磁损耗特性以及高温性能,是耐高温吸波材料需要考虑的两大决定性因素。莫来石陶瓷属于氧化物陶瓷,具有优异的耐高温抗氧化性能,同时具有低的介电特性,介电常数的实部范围5.5~6.3,虚部范围0~0.5,通常表现出与自由空间良好的阻抗匹配,即透波性良好,在莫来石陶瓷中掺加吸波剂,能实现电磁波尽可能多的入射从而被吸收。

4.近年来,碳纤维、碳化硅纤维等纤维吸波材料由于密度低、力学性能优异、电阻可调等优点,被广泛应用于轻质、高强度的高性能电磁波吸收材料中。特别是具有高导电和高电磁损耗特性的碳纤维,在电磁波吸收材料中的应用越来越受到关注。然而,碳纤维电阻率较低,是雷达波的强反射体,且易被氧化,限制了其在吸波材料中的应用范围。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明的目的在于提供了一种多层结构的改性碳纤维-莫来石陶瓷吸波材料及其制备方法,通过在碳纤维表面原位制备三元r3si2c2陶瓷层(其中r为稀土元素),从而显著改善碳纤维吸波性能,提高了纤维与莫来石陶瓷基体的结合性能,为碳纤维提供了高温抗氧化屏障,具有优异的耐高温吸波性能。

6.为了实现上述技术目的,本发明采用如下技术方案:

7.一种多层结构的改性碳纤维-莫来石陶瓷吸波材料,包括莫来石基体层和r3si2c2改性碳纤维夹层,莫来石基体层的层数至少为两层,在相邻莫来石基体层之间均设置有r3si2c2改性碳纤维夹层,其中r为稀土元素。

8.优选的,所述莫来石基体层的层数为3-5层,单层的莫来石基体层的质量均相同,单层的r3si2c2改性碳纤维夹层的质量从下到上依次梯度递减,递减的质量梯度为40-60wt.%,单层的r3si2c2改性碳纤维夹层的质量占单层的莫来石基体层的质量的0.5-5wt.%。

9.优选的,r为sc、y、pr、sm、gd、tb、er、tm和yb中的至少一种。

10.本发明还提供了上述多层结构的改性碳纤维-莫来石陶瓷吸波材料的制备方法,包括如下步骤:

11.(1)将r粉、nacl、kcl干磨混合均匀得混合粉末,再加入sic改性短碳纤维混合均匀,保护性气氛下于1100~1150℃煅烧即得r3si2c2改性碳纤维;

12.(2)将al2o3、sio2、烧结助剂y2o3和去离子水球磨混合均匀得浆料,干燥后于750-850℃煅烧得到预混粉;

13.(3)将丙烯酰胺(am)、n,n

’‑

亚甲基双丙烯酰胺(mba)、四甲基氢氧化铵(tmah)和去离子水混合搅拌均匀,再加入氨水调节其ph至9-10,得到预混液;

14.(4)将预混液和预混粉球磨混合均匀,得到凝胶注模浆料;

15.在充有氮气的手套箱中,往凝胶注模浆料中加入过硫酸铵(aps)和四甲基乙二胺(tmeda)混合搅拌均匀后注入模具,再将r3si2c2改性碳纤维均匀铺层于表面固化成型,重复注入模具-铺层-固化成型,得到坯体;

16.(5)保护性气氛下,将坯体用莫来石粉包埋,于1400-1600℃排胶烧结制得多层结构的改性碳纤维-莫来石陶瓷吸波材料。

17.本发明中,sic改性短碳纤维可采用现有常规方法制得,例如先以摩尔比为1:1的c3h6和n2作为碳源,采用cvd工艺,控制沉积炉温度为1100℃,压力为150-250pa,沉积1-2h,在碳纤维表面沉积一层热解炭保护层;然后以摩尔比为10:1的ch3sicl3和h2为反应气体,采用cvd工艺,控制沉积炉温度为1100℃,压力为150-250pa,沉积1-2h,即制得sic改性短碳纤维,其长度为2-4mm。

18.优选的,步骤(1)中,r粉为sc、y、pr、sm、gd、tb、er、tm和yb粉中的至少一种;r粉、nacl和kcl的质量比为(3~7):(2.5~6):(2.5~6),sic改性短碳纤维与混合粉末的质量比为1:(7-10)。

19.优选的,步骤(2)中,al2o3和sio2的摩尔比为(2.5~3.2):(1.8~2.2),烧结助剂y2o3的添加量为al2o3和sio2总质量的1.5~6.0wt.%。

20.优选的,步骤(3)中,丙烯酰胺(am)、n,n

’‑

亚甲基双丙烯酰胺(mba)、四甲基氢氧化铵(tmah)和去离子水的质量比为(15~30):(1.5~2):(4~8):(70~100)。

21.优选的,步骤(4)中,凝胶注模浆料的固含量为45~55wt.%,硫酸铵(aps)的添加量为凝胶注模浆料质量的0.4~0.6wt.%,四甲基乙二胺(tmeda)的添加量为凝胶注模浆料质量的0.2~0.4wt.%。

22.优选的,步骤(4)中,重复注入模具-铺层-固化成型的过程中,每次注入模具的质量保持不变,铺层的质量从下到上依次梯度递减,递减的质量梯度为40-60wt.%。

23.在碳纤维表面引入金属、高分子聚合物以及陶瓷相等物质均可有效改善碳纤维的电磁性能,但金属涂层的居里温度大多低于800℃,高分子聚合物在高温下易分解,从而限制了其高温环境中的应用。本发明引入三元r3si2c2涂层,具有良好的耐温性(≤1560℃不分解),且高温下不与碳纤维发生化学反应。同时,r3si2c2可通过熔盐法在较低温度下由稀土金属与sic原位反应获得,从而使碳纤维和莫来石基体的热物理性能匹配良好。

24.本发明的多层结构设计能实现阻抗梯度变化设计,使材料与自由空间实现更好的阻抗匹配;并且多层结构显著增加了材料对电磁波的多重散射和反射,以及干涉相消,从而能更有效地拓宽吸波材料的吸收带宽。

25.本发明进一步将r3si2c2改性碳纤维夹层设置为从下到上梯度变化,r3si2c2改性碳纤维的梯度变换即为一种阻抗变换层,能使尽可能多的电磁波进入吸波材料内部,而在微观上设计成阻抗沿电磁波传播方向成连续梯度分布的结构,就可以最大限度地减少对电磁波的反射,又可以通过调节吸收剂的层数和梯度变化量实现对电磁波的良好吸收。

26.综上所述,本发明先在碳纤维表面制备sic涂层,然后采用熔盐法使得sic与稀土金属粉末r反应,在碳纤维表面原位制备三元r3si2c2涂层,从而改善碳纤维吸波性能,提高了纤维与基体的结合性能,为碳纤维提供了高温抗氧化屏障;最后采用多次凝胶注模-r3si2c2改性碳纤维铺层-表面固化成型工艺在莫来石陶瓷基体夹层中引入r3si2c2改性碳纤维,且r3si2c2改性碳纤维铺层的质量从下到上依次梯度递减,构建了类似“夹心饼干”的多层结构的改性碳纤维-莫来石陶瓷吸波材料,具有优异的耐高温吸波性能。

附图说明

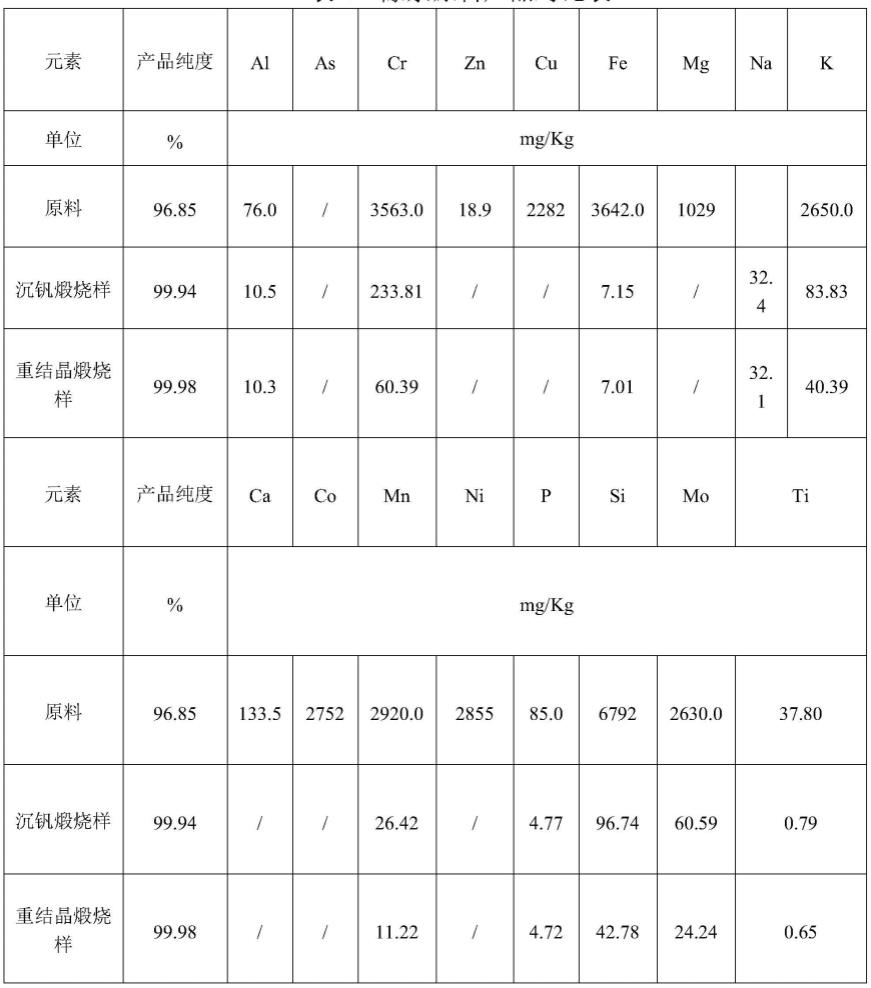

27.图1为实施例1制得的sic改性短碳纤维的xrd图;

28.图2为实施例1制得的yb3si2c2改性碳纤维的sem图;

29.图3为实施例1制得的多层结构的改性碳纤维-莫来石陶瓷吸波材料基体与改性碳纤维接触面的sem图;

30.图4为实施例1制得的多层结构的改性碳纤维-莫来石陶瓷吸波材料的结构示意图;

31.图5为实施例1制得的多层结构的改性碳纤维-莫来石陶瓷吸波材料的吸波反射率谱图。

具体实施方式

32.为了更好地理解本发明的实质,下面结合实施例对本发明的内容作进一步说明,但不能视为对本发明的限制,以下所述仅用于解释本发明,对于不偏离本发明精神和原则所做的修改、替换或改进,均属于本发明要求保护的范围。

33.实施例1

34.1、sic改性短碳纤维

35.先以摩尔比为1:1的c3h6和n2作为碳源,采用cvd工艺,控制沉积炉温度为1100℃,压力为150-250pa,沉积1-2h,在碳纤维表面沉积一层热解炭保护层;然后以摩尔比为10:1的ch3sicl3和h2为反应气体,采用cvd工艺,控制沉积炉温度为1100℃,压力为150-250pa,沉积1-2h,即制得sic改性短碳纤维,其长度为2-4mm。

36.2、yb3si2c2改性碳纤维

37.将质量比为6:5:5的稀土金属yb粉(镱粉)、nacl、kcl在玛瑙研钵中干磨混合均匀得混合粉末,再加入粉体质量10%的sic改性短碳纤维,混合搅拌后放入氧化铝坩埚中,在氩气气氛下以5℃/min的加热速率升温至1100℃保温2h,冷却至室温,再用去离子水清洗后在100℃下干燥8h,得到yb3si2c2改性碳纤维;

38.3、多层结构的改性碳纤维-莫来石陶瓷吸波材料

39.(1)按摩尔比3:2配比,分别称取al2o3和sio2粉置于氧化锆球磨罐中,加入3wt.%烧结助剂y2o3和去离子水,以250r/min转速下混合球磨得浆料,干燥后置于马弗炉中800℃

煅烧2h得到预混粉;

40.(2)将丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、四甲基氢氧化铵和去离子水按照15:1.5:0.6:55的质量比混合搅拌均匀,逐滴加入氨水调节溶液ph值至9~10,配置成预混液;

41.(3)将预混液和预混粉倒入球磨罐中球磨混合均匀,得到固含量为50wt.%的凝胶注模浆料。在充有氮气的手套箱中,往凝胶注模浆料中加入占其0.5wt.%的过硫酸铵(aps)和0.3wt.%的四甲基乙二胺(tmeda),混合搅拌均匀后注入模具,再按照yb3si2c2改性碳纤维占莫来石基体的5wt.%均匀铺层于浆料表面固化成型,重复注入模具-铺层-固化成型,得到3层yb3si2c2改性碳纤维夹层的坯体,其中yb3si2c2改性碳纤维夹层的质量比从下到上依次为1:0.5:0.25;

42.(4)氩气气氛下,将坯体用莫来石粉包埋,于1500℃排胶烧结3h制得多层结构的改性碳纤维-莫来石陶瓷吸波材料。其结构如图4所示,其中莫来石基体层的层数为4层,yb3si2c2改性碳纤维夹层的层数为3层。

43.如图5所示,所得多层结构的改性碳纤维-莫来石陶瓷吸波材料在8.2~12.4ghz波段范围,rl<-10db带宽达到4.2ghz,最大rl值可达-38.3db。

44.实施例2

45.1、sic改性短碳纤维同实施例1。

46.2、sm3si2c2改性碳纤维

47.将质量比为3:5:5的稀土金属sm粉(钐粉)、nacl、kcl在玛瑙研钵中干磨混合均匀得混合粉末,再加入混合粉质量10%的sic改性短碳纤维,混合搅拌后放入氧化铝坩埚中,在氩气气氛下以5℃/min的加热速率升温至1100℃保温2h,冷却至室温,再用去离子水清洗后在100℃下干燥8h,得到sm3si2c2改性碳纤维;

48.3、多层结构的改性碳纤维-莫来石陶瓷吸波材料

49.(1)按摩尔比3:2配比,分别称取al2o3和sio2粉置于氧化锆球磨罐中,加入3wt.%烧结助剂y2o3和去离子水,以250r/min转速下混合球磨得浆料,干燥后置于马弗炉中800℃煅烧2h得到预混粉;

50.(2)将丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、四甲基氢氧化铵和去离子水按照15:1.5:0.6:55的质量比混合搅拌均匀,逐滴加入氨水调节溶液ph值至9~10,配置成预混液;

51.(3)将预混液和预混粉倒入球磨罐中球磨混合均匀,得到固含量为50wt.%的凝胶注模浆料,在充有氮气的手套箱中,往凝胶注模浆料中加入占其0.5wt.%的过硫酸铵(aps)和0.3wt.%的四甲基乙二胺(tmeda),混合搅拌均匀后注入模具,再按照sm3si2c2改性碳纤维占莫来石基体的3wt.%均匀铺层于浆料表面固化成型,重复注入模具-铺层-固化成型,得到2层sm3si2c2改性碳纤维夹层的坯体,其中sm3si2c2改性碳纤维夹层的质量比从下到上依次为1:0.5;

52.(4)氩气气氛下,将坯体用莫来石粉包埋,于1500℃排胶烧结3h制得多层结构的改性碳纤维-莫来石陶瓷吸波材料。其中莫来石基体层的层数为3层,sm3si2c2改性碳纤维夹层的层数为2层,吸波性能参见表1。

53.实施例3

54.1、sic改性短碳纤维同实施例1。

55.2、yb3si2c2改性碳纤维

56.将质量比为6:5:5的稀土金属yb粉(镱粉)、nacl、kcl在玛瑙研钵中干磨混合均匀得混合粉末,再加入混合粉质量10%的sic改性短碳纤维,混合搅拌后放入氧化铝坩埚中,在氩气气氛下以5℃/min的加热速率升温至1100℃保温2h,冷却至室温,再用去离子水清洗后在100℃下干燥8h,得到yb3si2c2改性碳纤维;

57.3、多层结构的改性碳纤维-莫来石陶瓷吸波材料

58.(1)按摩尔比3:2配比,分别称取al2o3和sio2粉置于氧化锆球磨罐中,加入3wt.%烧结助剂y2o3和去离子水,以250r/min转速下混合球磨得浆料,干燥后置于马弗炉中800℃煅烧2h得到预混粉;

59.(2)将丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、四甲基氢氧化铵和去离子水按照15:1.5:0.6:55的质量比混合搅拌均匀,逐滴加入氨水调节溶液ph值至9~10,配置成预混液;

60.(3)将预混液和预混粉倒入球磨罐中球磨混合均匀,得到固含量为50wt.%的凝胶注模浆料,在充有氮气的手套箱中,往凝胶注模浆料中加入占其0.5wt.%的过硫酸铵(aps)和0.3wt.%的四甲基乙二胺(tmeda),混合搅拌均匀后注入模具,再按照yb3si2c2改性碳纤维占莫来石基体的3wt.%均匀铺层于浆料表面固化成型,重复注入模具-铺层-固化成型,得到2层sm3si2c2改性碳纤维夹层的坯体,其中yb3si2c2改性碳纤维夹层的质量比从下到上依次为1:1;

61.(4)氩气气氛下,将坯体用莫来石粉包埋,于1500℃排胶烧结3h制得多层结构的改性碳纤维-莫来石陶瓷吸波材料。其中莫来石基体层的层数为3层,yb3si2c2改性碳纤维夹层的层数为2层,吸波性能参见表1。

62.实施例4

63.1、sic改性短碳纤维同实施例1。

64.2、yb3si2c2改性碳纤维

65.将质量比为6:5:5的稀土金属yb粉(镱粉)、nacl、kcl在玛瑙研钵中干磨混合均匀得混合粉末,再加入混合粉质量10%的sic改性短碳纤维,混合搅拌后放入氧化铝坩埚中,在氩气气氛下以5℃/min的加热速率升温至1100℃保温2h,冷却至室温,再用去离子水清洗后在100℃下干燥8h,得到yb3si2c2改性碳纤维;

66.3、多层结构的改性碳纤维-莫来石陶瓷吸波材料

67.(1)按摩尔比3:2配比,分别称取al2o3和sio2粉置于氧化锆球磨罐中,加入3wt.%烧结助剂y2o3和去离子水,以250r/min转速下混合球磨得浆料,干燥后置于马弗炉中800℃煅烧2h得到预混粉;

68.(2)将丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、四甲基氢氧化铵和去离子水按照15:1.5:0.6:55的质量比混合搅拌均匀,逐滴加入氨水调节溶液ph值至9~10,配置成预混液;

69.(3)将预混液和预混粉倒入球磨罐中球磨混合均匀,得到固含量为50wt.%的凝胶注模浆料,在充有氮气的手套箱中,往凝胶注模浆料中加入占其0.5wt.%的过硫酸铵(aps)和0.3wt.%的四甲基乙二胺(tmeda),混合搅拌均匀后注入模具,再按照y3si2c2改性碳纤维占莫来石基体的3wt.%均匀铺层于浆料表面固化成型,重复注入模具-铺层-固化成型,得到1层yb3si2c2改性碳纤维夹层的坯体;

70.(4)氩气气氛下,将坯体用莫来石粉包埋,于1500℃排胶烧结3h制得多层结构的改性碳纤维-莫来石陶瓷吸波材料。其中莫来石基体层的层数为2层,yb3si2c2改性碳纤维夹层

的层数为1层,吸波性能参见表1。

71.对比例1

72.1、sic改性短碳纤维同实施例1

73.2、yb3si2c2改性碳纤维

74.将质量比为6:5:5的稀土金属yb粉(镱粉)、nacl、kcl在玛瑙研钵中干磨混合均匀得混合粉末,再加入混合粉质量10%的sic改性短碳纤维,混合搅拌后放入氧化铝坩埚中,在氩气气氛下以5℃/min的加热速率升温至1100℃保温2h,冷却至室温,再用去离子水清洗后在100℃下干燥8h,得到yb3si2c2改性碳纤维;

75.3、多层结构的改性碳纤维-莫来石陶瓷吸波材料

76.(1)按摩尔比3:2配比,分别称取al2o3和sio2粉置于氧化锆球磨罐中,加入3wt.%烧结助剂y2o3和去离子水,以250r/min转速下混合球磨得浆料,干燥后置于马弗炉中800℃煅烧2h得到预混粉;

77.(2)将丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、四甲基氢氧化铵和去离子水按照15:1.5:0.6:55的质量比混合搅拌均匀,逐滴加入氨水调节溶液ph值至9~10,配置成预混液;

78.(3)将预混液和预混粉倒入球磨罐中球磨混合均匀,得到固含量为50wt.%的凝胶注模浆料,在充有氮气的手套箱中,往凝胶注模浆料中加入占其0.5wt.%的过硫酸铵(aps)和0.3wt.%的四甲基乙二胺(tmeda),混合搅拌均匀后注入模具,再按照yb3si2c2改性碳纤维占莫来石基体的3wt.%均匀铺层于浆料表面固化成型得到坯体;

79.(4)氩气气氛下,将坯体用莫来石粉包埋,于1500℃排胶烧结3h制得层状结构的改性碳纤维-莫来石陶瓷吸波材料。其中莫来石基体层的层数为1层,yb3si2c2改性碳纤维夹层的层数为1层,吸波性能参见表1。

80.对比例2

81.1、sic改性短碳纤维同实施例1

82.2、多层结构的改性碳纤维-莫来石陶瓷吸波材料

83.(1)按摩尔比3:2配比,分别称取al2o3和sio2粉置于氧化锆球磨罐中,加入3wt.%烧结助剂y2o3和去离子水,以250r/min转速下混合球磨得浆料,干燥后置于马弗炉中800℃煅烧2h得到预混粉;

84.(2)将丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、四甲基氢氧化铵和去离子水按照15:1.5:0.6:55的质量比混合搅拌均匀,逐滴加入氨水调节溶液ph值至9~10,配置成预混液;

85.(3)将预混液和预混粉倒入球磨罐中球磨混合均匀,得到固含量为50wt.%的凝胶注模浆料,在充有氮气的手套箱中,往凝胶注模浆料中加入占其0.5wt.%的过硫酸铵(aps)和0.3wt.%的四甲基乙二胺(tmeda),混合搅拌均匀后注入模具,再按照sic改性短碳纤维占莫来石基体的3wt.%均匀铺层于浆料表面固化成型,重复注入模具-铺层-固化成型,得到1层sic改性短碳纤维夹层的坯体;

86.(4)氩气气氛下,将坯体用莫来石粉包埋,于1500℃排胶烧结3h制得多层结构的改性碳纤维-莫来石陶瓷吸波材料。其中莫来石基体层的层数为2层,sic改性短碳纤维夹层的层数为1层,吸波性能参见表1。

87.表1实施例1-4和对比例1-2制得的样品的吸波性能表

88.样品rl<-10db带宽(ghz)最大rl值(db)

实施例14.2-38.3实施例24.0-34.5实施例33.6-29.9实施例43.1-26.5对比例11.6-20.9对比例22.7-15.2

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。