1.本技术属于燃气轮机技术领域,特别涉及一种用于干式低排放燃烧室的防回火预混装置。

背景技术:

2.在干式低排放燃烧(dry low emission combustor)技术中,普遍采用贫燃预混燃烧技术降低燃气轮机的污染物排放水平,使其满足环境要求。通常扩散燃烧的主燃区火焰温度高达2300k左右,而贫燃预混燃烧技术(lean premixed combustion,lpc)的工作原理是将燃料与空气在预混室中预先进行较为均匀的混合,然后进入主燃区进行燃烧,同时根据泽尔多维奇原理,将燃烧室主燃区的火焰温度控制在1670k~1900k这样一个狭窄的温度区间内。这意味着燃料与空气在预混室中的混合要均匀,同时,为了避免天然气燃料在预混过程中发生自燃现象,预混过程需要迅速、高效。

3.现有的燃气轮机干低排放燃烧室的燃料喷射系统采用喷杆形式,喷杆加工简单、方便、成本低,但是在与空气进行预混时容易产生尾迹,造成预混通道内有低速区存在,易在预混通道内产生回火现象,危害燃烧室的安全。通常大多数旋流器都有内轮毂,也容易在预混室内壁形成低速附面层,造成回火。通常喷嘴端面开设有一个值班级喷射孔,保证燃烧室的稳定性,但是当在低工况值班级燃料喷入量较大时,燃料喷射速度高,与空气燃烧不充分。

技术实现要素:

4.本技术的目的是提供了一种用于干式低排放燃烧室的防回火预混装置,以解决或减轻背景技术中的至少一个问题。

5.本技术的技术方案是:一种用于干式低排放燃烧室的防回火预混装置,所述防回火预混装置包括:

6.预混室壁面,所述预混室壁面包括预混室壁面前部和预混室壁面前部后部,所述预混室壁面后部沿着气流流向成渐缩式的倾斜结构;

7.安装在所述预混室壁面前部内侧的旋流器;

8.喷嘴体,所述喷嘴体包括喷嘴体前部及喷嘴体后部,所述喷嘴体后部穿过所述旋流器而插入至所述预混室壁面内,与所述预混室壁面后部共同形成渐缩式预混室,其中,所述喷嘴体后部为锥形;所述喷嘴体沿着中心线方向设有穿过喷嘴体前部及喷嘴体后部的内层流道,值班级燃料进口安装在所述喷嘴体的端部且与所述内层流道连通,在所述内层流道的外侧具有沿着中心线方向延伸的外层环状通道,端盖与喷嘴体固定连接从而将所述外层环状通道的端部封堵,预混级燃料进口与喷嘴体固定连接且连通所述外侧环状通道,所述喷嘴体靠近旋流器一侧设置有多个周向均匀分布且连通外侧环状通道的通孔,喷杆沿径向安装在所述通孔上;

9.旋流端面结构,所述旋流端面结构安装在喷嘴体后部的末端,并与所述喷嘴体共

同形成喷嘴结构,其中,所述旋流端面结构具有适配于预混室壁面前部后部倾斜面的外形,其与所述喷嘴体的外廓共同形成预混室的内壁。

10.进一步的,所述预混室壁面前部前缘具有曲面前端,所述曲面前端用于对来流空气进行导流,避免发生气流分离。

11.进一步的,旋流器通过焊接或螺纹连接的方式与预混室壁面前部实现相对固定。

12.进一步的,所述预混室壁面后部的倾斜结构与预混室壁面的中心线之间的夹角为1

°‑

30

°

。

13.进一步的,所述喷嘴体后部的圆台型锥面与中心线之间的夹角为1

°‑

30

°

。

14.进一步的,所述预混室壁面后部的倾斜结构与预混室壁面的中心线之间的夹角大于或等于所述喷嘴体后部的圆台型锥面与中心线之间的夹角。

15.进一步的,所述喷杆上设有多个喷油孔。

16.进一步的,所述旋流端面结构包括端面本体及旋流叶片,所述旋流叶片沿圆周方向分布安装在所述端面本体内,从而旋流式结构。

17.进一步的,所述旋流叶片的旋流角为15

°‑

80

°

。

18.进一步的,所述旋流叶片数量为3个-10个。

19.本技术提供的防回火预混装置采用渐缩式预混通道和锥形喷嘴体,使得预混室出口气流得到加速,不易产生回火;在喷嘴体端面采用旋流式燃料喷射方式,不但供应了燃料,而且起到清吹喷嘴端面和预混室出口的作用,可消除喷杆尾迹影响和旋流器内轮毂影响而产生的附面层,避免回火的发生,保证了燃烧室工作的安全性;喷嘴体端面的值班级燃料通过旋流喷射出来,在低工况燃料喷射量大时,可在主燃区中与空气进行较为充分的燃烧,提高燃烧效率。

附图说明

20.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

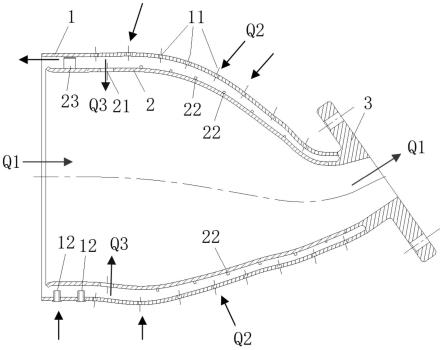

21.图1为本技术的预混装置结构示意图。

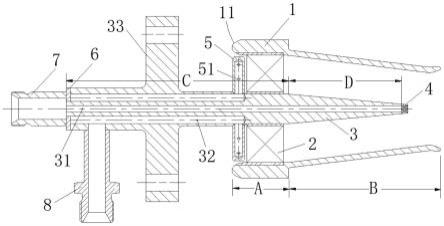

22.图2为本技术中的旋流端面结构示意图。

23.附图标记:

24.1-预混室壁面

25.11-曲面前端

26.2-旋流器

27.3-喷嘴体

28.31-内层流道

29.32-外层环状通道

30.33-法兰

31.4-旋流端面结构

32.41-旋流叶片

33.42-端面本体

34.5-喷杆

35.51-喷油孔

36.6-端盖

37.7-值班级燃料进口

38.8-预混级燃料进口

具体实施方式

39.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

40.为了克服背景技术中所提出的问题,本技术提供了可用于干低排放燃烧室的防回火预混装置。

41.如图1,本技术提供的可用于干式低排放燃烧室的防回火预混装置包括:预混室壁面1、旋流器2、喷嘴体3、旋流端面结构4、喷杆5、端盖6、值班级燃料进口7和预混级燃料进口8。

42.预混室壁面1包括前部a和后部b,前部a的前缘具有曲面前端11,该曲面前端11可以用于对来流空气进行导流,避免发生气流分离。预混室壁面1的后部b沿着气流流向成渐缩式的倾斜结构。在本技术一些实施例中,后部b的倾斜面与预混室壁面1的中心线之间的夹角为1

°‑

30

°

,例如,在图示所示实施例中,该夹角为7

°

。

43.旋流器2安装在预混室壁面1的前部a位置内侧,其可以通过焊接或螺纹连接等方式实现与前部a的相对固定,旋流器2中部具有一通孔。

44.喷嘴体3包括前部c及后部d,喷嘴体3的后部d穿过旋流器2中部的通孔插入至预混室壁面1内,与预混室壁面1的后部b共同形成渐缩式预混室。在预混室壁面1中的喷嘴体3的后部d为圆台形。在本技术一些实施例中,喷嘴体3的后部倾斜面与中心线之间的夹角为1

°‑

30

°

,例如图中所示实施例,该夹角为4

°

。喷嘴体3的后部d离预混室出口越近,截面处的横截面积越小,气流速度越高,在预混室出口处达到最大,气流起到加速的作用,有利于预防燃料或空气混合气的回火。

45.在本技术优选实施例中,预混室壁面1的后部b的倾斜面与中心线之间的夹角大于或等于喷嘴体3后部d的倾斜面与中心线之间的夹角。

46.喷嘴体3的中部沿着轴线或中心线方向且穿过前部c和后部d的内层流道31,值班级燃料进口7安装在喷嘴体3的左侧且与内层流道31连通。在该内层流道31的外侧具有沿着轴线或中心线方向延伸的外层环状通道32,端盖6固定设置喷嘴体3的左侧,从而将该外层环状通道32左侧进行封堵,预混级燃料进口8安装在该侧且连通外侧环状通道32。外层环状通道32的右侧靠近旋流器2的位置设置有多个圆周方向均匀分布的通孔,喷杆5径向延伸且安装在该通孔上。喷杆5上设有多个喷油孔51。优选的,喷杆5的长度大致的与旋流器2的径向半径相同。可以理解的是,喷杆5的长度也可以与旋流器2的叶片径向长度不相同。

47.可选的,在喷嘴体3的前部c上设有径向延伸的法兰33,方便喷嘴体3的安装。

48.旋流端面结构4安装在喷嘴体3的后部b末端,两者共同形成喷嘴。旋流端面结构4具有适配于后部b倾斜面的外形,旋流端面结构4和喷嘴体3的外廓共同形成预混室的内壁。

49.如图2所示,旋流端面结构4为旋流式结构,其包括端面本体42及旋流叶片41,旋流叶片41圆周方向分布安装在端面本体42内,值班级燃料通过旋流叶片42旋流喷出,在喷嘴

端面有切向速度,且可延续至预混室内壁出口处,对旋流端面和预混室出口起到清吹作用,避免回火发生。在低工况下,值班级燃料通常供入量多,通过旋流端面结构4可将值班级燃料分散,在主燃区中与空气充分燃烧,提高燃烧效率。

50.在本技术一些实施例中,旋流叶片的旋流角为15

°‑

80

°

,例如,旋流叶片的旋流角可以为45

°

,旋流叶片数量为3-10个,例如其可以为4个。

51.预混级燃料通过预混级燃料进口8进入喷嘴体3的外层环状流道32中,并通过喷杆5上的喷油孔喷射出来,与来流空气共同经过旋流器2,并在预混室中进行均匀地预先混合,保证高工况下满足低排放要求。

52.值班级燃料通过值班级燃料进口7进入喷嘴体3的内层流道31中,并通过旋流端面结构4喷射出来,值班级燃料为扩散燃烧,可保证燃烧室燃烧稳定,在低工况下一般供入的燃料量多,在高工况下因控制排放而供入的燃料量少。

53.本技术提供的防回火预混装置采用渐缩式预混通道和锥形喷嘴体,使得预混室出口气流得到加速,不易产生回火;在喷嘴体端面采用旋流式燃料喷射方式,不但供应了燃料,而且起到清吹喷嘴端面和预混室出口的作用,可消除喷杆尾迹影响和旋流器内轮毂影响而产生的附面层,避免回火的发生,保证了燃烧室工作的安全性;喷嘴体端面的值班级燃料通过旋流喷射出来,在低工况燃料喷射量大时,可在主燃区中与空气进行较为充分的燃烧,提高燃烧效率。

54.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。