1.本发明涉及合成胶乳技术领域,尤其是涉及一种羧基丁苯胶乳及其制备方法和应用。

背景技术:

2.随着社会科技和经济生活水平的提高,人们对高档纸品的需求量以及产品的质量要求也越来越高。相应地,造纸工业也得到了很大的发展。其中,表面涂布是造纸工业中非常重要的一个环节,可以改善纸张的印刷性能、表面光泽度、粗糙度、耐水性能、耐热性能以及抗拉强度等性能,而涂布配方中粘合剂对涂布加工性能和成品性能影响最大。

3.在众多涂布用胶粘剂产品中,羧基丁苯胶乳用量最大,综合性能也比较好。不仅要求羧基丁苯胶乳具有良好的流变性能,还要求具有良好的粘结性能,同时还要具有良好的化学稳定性和机械稳定性。然而,目前市面上在售的大部分造纸用羧基丁苯胶乳,因为制备方法的差异无法满足特殊的应用,制造得到的羧基丁苯胶乳也无法兼顾稳定性、流动性、粘结强度、湿胶表面强度以及抗起泡性能。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种羧基丁苯胶乳的制备方法,以缓解现有技术中的制备方法制备得到的羧基丁苯胶乳无法兼顾稳定性、流动性、粘结强度、湿胶表面强度以及抗起泡性能的技术问题。

6.为了实现本发明的上述目的,特采用以下技术方案:本发明第一方面提供了一种羧基丁苯胶乳的制备方法,包括以下步骤:步骤s1:对反应釜进行第一氮气置换后抽真空,再在反应釜中加入脱盐水、乳化剂溶液和混料单体混合均匀,之后进行第二氮气置换后抽真空,继续加入丁二烯后搅拌乳化;步骤s2:将反应釜内物料升温至第一温度时,加入第一引发剂溶液,开始引发聚合反应;当转化率达到19%-21%时,将反应釜内物料温度升温至第二温度,继续反应;当转化率达到59%-61%时,将反应釜内物料温度升温至第三温度,继续反应直至转化率达到79%-81%;步骤s3:在反应釜中加入功能单体和第二引发剂溶液,将反应釜内物料温度升温至第四温度,继续反应;当转化率达到89%-91%时,将反应釜内物料温度升温至第五温度,继续反应;当转化率大于99%时,加入终止剂结束反应;步骤s4:将反应釜内物料进行降温脱气后得到所述羧基丁苯胶乳。

7.可选地,原料按照质量份数计为脱盐水60份,乳化剂溶液45份-55份,混料单体50份-60份,丁二烯40份-50份,第一引发剂溶液3份-6份,功能单体10份-15份,第二引发剂溶液0.5份-1份。

8.优选地,原料按照质量份数计为脱盐水60份,乳化剂溶液48份-51份,混料单体53份-58份,丁二烯43份-48份,第一引发剂溶液4份-5份,功能单体12份-13份,第二引发剂溶

液0.7份-0.9份。

9.更优选地,原料按照质量份数计为脱盐水60份,乳化剂溶液50份,混料单体56份,丁二烯47份,第一引发剂溶液4份,功能单体12.5份,第二引发剂溶液0.8份。

10.可选地,所述第一温度、第二温度、第三温度、第四温度和第五温度分别为40℃-45℃、60℃-65℃、70℃-75℃、75℃-80℃和80℃-85℃。

11.优选地,所述第一温度、第二温度、第三温度、第四温度和第五温度分别为42℃-44℃、62℃-64℃、72℃-73℃、77℃-79℃和81℃-83℃。

12.更优选地,所述第一温度、第二温度、第三温度、第四温度和第五温度分别为43℃、62℃、73℃、78℃和82℃。

13.可选地,所述乳化剂溶液的质量浓度为10%。

14.优选地,所述乳化剂溶液包括脱盐水、乳化剂、ph缓冲剂、金属离子螯合剂和分散剂。

15.优选地,所述乳化剂溶液中包括按照质量百分比计的脱盐水90%、乳化剂6%-8%、ph缓冲剂0.2%-0.5%、金属离子螯合剂0.2%-0.5%和分散剂1%-3%。

16.优选地,所述乳化剂溶液中包括按照质量百分比计的脱盐水90%、乳化剂6.5%-7.5%、ph缓冲剂0.3%-0.4%、金属离子螯合剂0.3%-0.4%和分散剂1.5%-2.5%。

17.更优选地,所述乳化剂溶液中包括按照质量百分比计的脱盐水90%、乳化剂7.2%、ph缓冲剂0.33%、金属离子螯合剂0.37%和分散剂2.1%。

18.可选地,所述乳化剂包括十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠和脂肪醇聚氧乙烯醚中的至少一种。

19.可选地,所述ph缓冲剂包括碳酸氢钠、邻苯二甲酸氢钾和焦磷酸钾中的至少一种。

20.可选地,所述金属离子螯合剂包括乙二胺四乙酸二钠、乙二胺四乙酸四钠和三聚磷酸钠中的至少一种。

21.可选地,所述分散剂包括分散剂nf、分散剂mf和分散剂nno中的至少一种。

22.可选地,所述混料单体包括苯乙烯、甲基丙烯酸、叔十二碳硫醇和交联单体。

23.优选地,所述交联单体包括二乙烯基苯、乙二醇双丙烯酸酯、乙氧基三羟甲基丙烷三丙烯酸酯、对苯二甲酸二烯丙酯和亚甲基双丙烯酰胺中的至少一种。

24.优选地,所述混料单体包括按照质量百分比计的苯乙烯80%-85%、甲基丙烯酸6%-10%、叔十二碳硫醇0.4%-0.8%和交联单体6%-10%。

25.优选地,所述混料单体包括按照质量百分比计的苯乙烯82%-84%、甲基丙烯酸7%-9%、叔十二碳硫醇0.5%-0.7%和交联单体6.5%-8%。

26.优选地,所述混料单体包括按照质量百分比计的苯乙烯83.5%、甲基丙烯酸8.5%、叔十二碳硫醇0.6%和交联单体7.4%。

27.可选地,所述交联单体包括二乙烯基苯、乙二醇双丙烯酸酯、乙氧基三羟甲基丙烷三丙烯酸酯、对苯二甲酸二烯丙酯和亚甲基双丙烯酰胺中的至少一种。

28.可选地,所述第一引发剂溶液和第二引发剂溶液的质量浓度各自独立的为5%。

29.优选地,所述第一引发剂溶液和所述第二引发剂溶液中的引发剂各自独立的包括过硫酸钾、过硫酸铵和过氧化氢中的至少一种。

30.可选地,所述功能单体包括丙烯酸羟乙酯、甲基丙烯酸羟乙酯和丙烯酸羟丙酯中

的至少一种。

31.本发明的第二方面提供了所述的制备方法制备得到的羧基丁苯胶乳。

32.本发明的第三方面提供了所述的羧基丁苯胶乳在造纸中的应用。

33.与现有技术相比,本发明至少具有如下有益效果:本发明提供的制备方法,采用乳液聚合技术,在聚合过程中功能单体中的不饱和双键会和丁二烯等其他原料的不饱和双键发生共聚,同时,功能单体中含有羟基,加入反应为丁苯分子链上引入了羟基。功能单体的添加是在聚合的后期添加的,因此,带有羟基的丁苯分子链分布在羧基丁苯胶粒表层,使得羧基丁苯胶粒表面带有了一定数量的羟基,即非离子的极性基团。制得的羧基丁苯胶乳颗粒表面有一定数量的非离子极性基团,具有一定的自乳化效果,提高乳液的化学稳定性,提高了胶乳与涂料中其他组份之间的配伍性能。由于胶粒表面极性基团之间相互作用比较强,提高了粘结性能和纸张表面的抗拉强度。同时减少了乳化剂用量,提高了抗泡性能,粘度也满足涂布要求。

34.本发明提供的羧基丁苯胶乳,具有良好的化学稳定性和机械稳定性。同时,还具有良好的粘结性能和抗拉强度。本发明制备得到的羧基丁苯胶乳具有一定的交联度,使得胶粒具有一定的抗形变能力,提高了胶乳的机械稳定性,可以满足纸张高速涂布的生产工艺。

35.本发明提供的羧基丁苯胶乳的应用,为造纸工业提供了性能更好的胶粘剂,在造纸过程中易于上机运行,赋予纸张高的抗张强度和弹性,也提高了纸张的光泽度和表面强度,适合在造纸工业中推广使用。

具体实施方式

36.下面将结合实施方式和实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施方式和实施例仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.根据本发明第一方面提供的一种羧基丁苯胶乳的制备方法,包括以下步骤:步骤s1:对反应釜进行第一氮气置换后抽真空,再在反应釜中加入脱盐水、乳化剂溶液和混料单体混合均匀,之后进行第二氮气置换后抽真空,继续加入丁二烯后搅拌乳化;抽真空有两个目的:第一是为除去釜内残余的空气,第二是方便投料(负压吸料)。

38.乳化作用主要是让体系中水相和油相均匀的分散,有利于反应均匀平稳的进行。

39.步骤s2:将反应釜内物料升温至第一温度时,加入第一引发剂溶液,开始引发聚合反应;当转化率达到19%-21%时,将反应釜内物料温度升温至第二温度,继续反应;当转化率达到59%-61%时,将反应釜内物料温度升温至第三温度,继续反应直至转化率达到79%-81%;步骤s2中各阶段的反应为初始投料各物质之间的反应,采用分段控温主要是调节聚合速率。

40.步骤s3:在反应釜中加入功能单体和第二引发剂溶液,将反应釜内物料温度升温至第四温度,继续反应;当转化率达到89%-91%时,将反应釜内物料温度升温至第五温度,继续反应;当转化率大于99%时,加入终止剂结束反应;步骤s3中当反应转化率达到79-81%之后加入功能单体和补加引发剂,与初次投料的物料之间参与反应,功能单体共聚到高分子主链上。转化率大于99%时,加入终止剂,将反

应终止。

41.步骤s4:将反应釜内物料进行降温脱气后得到所述羧基丁苯胶乳。

42.脱气过程将反应体系中未反应的残余单体丁二烯、苯乙烯以及甲基丙烯酸进行脱除,降低胶乳中游离单体的浓度和气味。

43.本发明提供的制备方法,采用乳液聚合技术,在聚合过程中功能单体中的不饱和双键会和丁二烯等其他原料的不饱和双键发生共聚,同时,功能单体中含有羟基,加入反应为丁苯分子链上引入了羟基。功能单体的添加是在聚合的后期添加的,因此,带有羟基的丁苯分子链分布在羧基丁苯胶粒表层,使得羧基丁苯胶粒表面带有了一定数量的羟基,即非离子的极性基团。

44.因此制得的羧基丁苯胶乳颗粒表面有一定数量的非离子极性基团,极性基团之间可以形成氢键,相互作用比较强,具有良好的粘结性能,提高纸张表面的抗拉强度。非离子极性基团的存在使羧基丁苯胶乳具有一定的自乳化效果,提高乳液的化学稳定性,提高了胶乳与涂料中其他组份之间的配伍性能。由于胶粒表面极性基团之间相互作用比较强,提高了粘结性能和纸张表面的抗拉强度。同时因为胶乳可以自乳化,减少了乳化剂用量,提高了抗泡性能。

45.脱气步骤是在聚合结束,将胶乳转移到脱气釜中,加热至55-60℃,压力保持-0.07至-0.08mpa,脱气结束后,降温至30-35℃,得到目标成品。

46.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

47.可选地,原料按照质量份数计为脱盐水60份,乳化剂溶液45份-55份,混料单体50份-60份,丁二烯40份-50份,第一引发剂溶液3份-6份,功能单体10份-15份,第二引发剂溶液0.5份-1份。

48.优选地,原料按照质量份数计为脱盐水60份,乳化剂溶液48份-51份,混料单体53份-58份,丁二烯43份-48份,第一引发剂溶液4份-5份,功能单体12份-13份,第二引发剂溶液0.7份-0.9份。

49.更优选地,原料按照质量份数计为脱盐水60份,乳化剂溶液50份,混料单体56份,丁二烯47份,第一引发剂溶液4份,功能单体12.5份,第二引发剂溶液0.8份。

50.在本发明的一些实施方式中,乳化剂溶液的质量份数典型但不限于45份、46份、47份、48份、49份、50份、51份、52份、53份、54份或55份;混料单体的质量份数典型但不限于50份、51份、52份、53份、54份、55份、56份、57份、58份、59份或60份;丁二烯的质量份数典型但不限于43份、44份、45份、46份、47份或48份;第一引发剂溶液的质量份数典型但不限于4份、4.2份、4.4份、4.6份、4.8份或5份;功能单体的质量份数典型但不限于10份、11份、12份、13份、14份或15份;第二引发剂溶液的质量份数典型但不限于0.5份、0.6份、0.7份、0.8份、0.9份或1份。

51.可选地,所述第一温度、第二温度、第三温度、第四温度和第五温度分别为40℃-45

℃、60℃-65℃、70℃-75℃、75℃-80℃和80℃-85℃。

52.优选地,所述第一温度、第二温度、第三温度、第四温度和第五温度分别为42℃-44℃、62℃-64℃、72℃-73℃、77℃-79℃和81℃-83℃。

53.更优选地,所述第一温度、第二温度、第三温度、第四温度和第五温度分别为43℃、62℃、73℃、78℃和82℃。

54.在本发明的一些实施方式中,所述第一温度典型但不限于40℃、41℃、42℃、43℃、44℃或45℃;所述第二温度典型但不限于60℃、61℃、62℃、63℃、64℃或65℃;所述第三温度典型但不限于70℃、71℃、72℃、73℃、74℃或75℃;所述第四温度典型但不限于75℃、76℃、77℃、78℃、79℃或80℃;所述第五温度典型但不限于80℃、81℃、82℃、83℃、84℃或85℃。

55.可选地,所述乳化剂溶液的质量浓度为10%。

56.优选地,所述乳化剂溶液包括脱盐水、乳化剂、ph缓冲剂、金属离子螯合剂和分散剂。

57.优选地,所述乳化剂溶液中包括按照质量百分比计的脱盐水90%、乳化剂6%-8%、ph缓冲剂0.2%-0.5%、金属离子螯合剂0.2%-0.5%和分散剂1%-3%。

58.优选地,所述乳化剂溶液中包括按照质量百分比计的脱盐水90%、乳化剂6.5%-7.5%、ph缓冲剂0.3%-0.4%、金属离子螯合剂0.3%-0.4%和分散剂1.5%-2.5%。

59.更优选地,所述乳化剂溶液中包括按照质量百分比计的脱盐水90%、乳化剂7.2%、ph缓冲剂0.33%、金属离子螯合剂0.37%和分散剂2.1%。

60.在本发明的一些实施方式中,所述乳化剂溶液中乳化剂的质量百分比典型但不限于6%、6.5%、7%、7.2%、7.5%或8%;ph缓冲剂的质量百分比典型但不限于0.2%、0.3%、0.33%、0.4%或0.5%;金属离子螯合剂的质量百分比典型但不限于0.2%、0.3%、0.37%、0.4%或0.5%;分散剂的质量百分比典型但不限于1%、1.5%、2%、2.1%、2.5%或3%。

61.可选地,所述乳化剂包括十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠和脂肪醇聚氧乙烯醚中的至少一种。

62.可选地,所述ph缓冲剂包括碳酸氢钠、邻苯二甲酸氢钾和焦磷酸钾中的至少一种。

63.可选地,所述金属离子螯合剂包括乙二胺四乙酸二钠、乙二胺四乙酸四钠和三聚磷酸钠中的至少一种。

64.可选地,所述分散剂包括分散剂nf、分散剂mf和分散剂nno中的至少一种。

65.可选地,所述混料单体包括苯乙烯、甲基丙烯酸、叔十二碳硫醇和交联单体。

66.优选地,所述交联单体包括二乙烯基苯、乙二醇双丙烯酸酯、乙氧基三羟甲基丙烷三丙烯酸酯、对苯二甲酸二烯丙酯和亚甲基双丙烯酰胺中的至少一种。

67.优选地,所述混料单体包括按照质量百分比计的苯乙烯80%-85%、甲基丙烯酸6%-10%、叔十二碳硫醇0.4%-0.8%和交联单体6%-10%。

68.优选地,所述混料单体包括按照质量百分比计的苯乙烯82%-84%、甲基丙烯酸7%-9%、叔十二碳硫醇0.5%-0.7%和交联单体6.5%-8%。

69.优选地,所述混料单体包括按照质量百分比计的苯乙烯83.5%、甲基丙烯酸8.5%、叔十二碳硫醇0.6%和交联单体7.4%。

70.在本发明的一些实施方式中,所述混料单体中,苯乙烯的质量百分比典型但不限

于80%、81%、82%、83%、83.5%、84%或85%;甲基丙烯酸的质量百分比典型但不限于6%、7%、8%、8.5%、9%或10%;叔十二碳硫醇的质量百分比典型但不限于0.4%、0.5%、0.6%、0.7%或0.8%;交联单体的质量百分比典型但不限于6%、6.5%、7%、7.4%、8%、9%或10%。

71.可选地,所述交联单体包括二乙烯基苯、乙二醇双丙烯酸酯、乙氧基三羟甲基丙烷三丙烯酸酯、对苯二甲酸二烯丙酯和亚甲基双丙烯酰胺中的至少一种。

72.可选地,所述第一引发剂溶液和第二引发剂溶液的质量浓度各自独立的为5%。

73.优选地,所述第一引发剂溶液和所述第二引发剂溶液中的引发剂各自独立的包括过硫酸钾、过硫酸铵和过氧化氢中的至少一种。

74.在本发明的一些实施方式中,第一引发剂溶液和第二引发剂溶液的溶剂典型但不限于脱盐水,也可以是其他不参与反应且反应后可以完全去除的溶剂,本发明不作具体限定。可选地,所述功能单体包括丙烯酸羟乙酯、甲基丙烯酸羟乙酯和丙烯酸羟丙酯中的至少一种。

75.羧基丁苯胶粒表面非离子极性基团的引入是在步骤s3引入的。功能单体包括丙烯酸羟乙酯、丙烯酸羟丙酯和甲基丙烯酸羟乙酯中的至少一种。功能单体分子结构中含有不饱和双键和羟基。在聚合过程中功能单体中的不饱和双键会和丁二烯、混料单体的不饱和双键发生共聚,同时,不饱和功能单体中含有羟基,加入反应为丁苯分子链上引入了羟基。因为功能单体的加入是在聚合的后期添加的,因此,带有羟基的丁苯分子链分布在羧基丁苯胶粒表层,使得羧基丁苯胶粒表面带有了一定数量的羟基,即非离子的极性基团。

76.因为体系中大量水分子的存在,使得羟基可以稳定存在而不会与羧基发生酯化反应。非离子的极性基团赋予丁苯胶粒一定的交联度后,会整体上提高胶粒的抗形变能力和机械稳定性。

77.在交联丁苯胶粒表面赋予了一定数量的极性基团后,对交联丁苯使用性能的不足进行弥补。具体作用如下:(1)羧基丁苯胶乳胶粒表面极性基团羟基相互之间会形成氢键,提高了羧基丁苯胶乳的成膜性能。

78.(2)羧基丁苯胶乳胶粒表面极性基团羟基与基材纤维素中的羟基之间也会形成羟基,提高了与涂层材料之间的结合力。

79.(3)由于极性基团羟基和水分子之间会形成氢键,因此,羧基丁苯胶乳胶粒表面含有一定数量的羟基具有一定的乳化效果,且相比较阴离子乳化剂而言,抵抗多价金属离子的能力更强,化学稳定性更好。

80.本发明的第二方面提供了所述的制备方法制备得到的羧基丁苯胶乳。

81.本发明提供的羧基丁苯胶乳,具有良好的化学稳定性和机械稳定性。同时,还具有良好的粘结性能和抗拉强度。本发明制备得到的羧基丁苯胶乳具有一定的交联度,使得胶粒具有一定的抗形变能力,提高了胶乳的机械稳定性,可以满足纸张高速涂布的生产工艺。

82.本发明的第三方面提供了所述的羧基丁苯胶乳在造纸中的应用。

83.本发明提供的羧基丁苯胶乳的应用,为造纸工业提供了性能更好的胶粘剂,在造纸过程中易于上机运行,赋予纸张高的抗张强度和弹性,也提高了纸张的光泽度和表面强度,适合在造纸工业中推广使用。

84.下面通过具体的实施例和对比例进一步说明本发明,但是,应当理解为,这些实施

例仅仅是用于更详细地说明之用,而不应理解为用于以任何形式限制本发明。本发明中实施例和对比例中所用原料,未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

85.实施例1本实施例提供一种羧基丁苯胶乳,制备过程如下:步骤s1:先对反应釜进行第一氮气置换,置换完成后抽真空至-0.09mpa。然后向反应釜中添加脱盐水60份,继续添加质量浓度为10%的乳化剂溶液50份,乳化剂溶液中脱盐水、乳化剂、ph缓冲剂、金属离子螯合剂以及分散剂质量百分比分别为90%、7.2%、0.33%、0.37%、以及2.1%。其中乳化剂为十二烷基苯磺酸钠、ph缓冲剂为碳酸氢钠、金属离子螯合剂为乙二胺四乙酸二钠、分散剂为分散剂nf。继续添加混料单体56份,其中苯乙烯、甲基丙烯酸、叔十二碳硫醇以及交联单体质量比分别为83.5%、8.5%、0.6%以及7.4%,其中交联单体为二乙烯基苯。启动反应釜搅拌,进行第二氮气置换,置换完成后抽真空至-0.09mpa。向反应釜中添加丁二烯47份,继续搅拌30分钟,充分进行乳化,同时对反应釜开始加热。

86.步骤s2:当反应釜内物料温度达到43℃时,向反应釜内添加4份的第一引发剂溶液(质量浓度为5%的过硫酸钾水溶液),开始引发聚合反应。当体系转化率达到20%时,将反应釜内物料温度升高到62℃,继续反应。当体系转化率达到60%时,将反应釜内物料温度升高到73℃,直到转化率达到80%。

87.步骤s3:当反应转化率到达80%的时候,向反应釜内补加功能单体12.5份,使用的功能单体为丙烯酸羟乙酯;补加第二引发剂溶液(质量浓度为5%的过硫酸钾水溶液)0.8份,将釜内物料温度升高到78℃,继续反应。当反应转化率达到90%时,将釜内物料温度升高到82℃,继续反应,直到反应转化率达到99%以上,加入终止剂结束聚合反应,将物料转入脱气釜脱气。

88.步骤s4:聚合结束,将胶乳转移到脱气釜中,加热至58℃,压力保持-0.07至-0.08mpa,脱气结束后,降温至33℃,得到目标成品。

89.实施例2本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,混料单体中苯乙烯、甲基丙烯酸、叔十二碳硫醇以及交联单体质量百分比分别为84.9%、8.5%、0.6%以及6%,其余方法和步骤均与实施例1相同,在此不再赘述。

90.实施例3本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,混料单体中苯乙烯、甲基丙烯酸、叔十二碳硫醇以及交联单体质量百分比分别为80.9%、8.5%、0.6%以及10%,其余方法和步骤均与实施例1相同,在此不再赘述。

91.实施例4本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,乳化剂溶液中脱盐水、乳化剂、ph缓冲剂、金属离子螯合剂以及分散剂质量百分比分别为90%、8%、0.3%、0.4%、以及1.3%;功能单体的添加量为10份;其余方法和步骤均与实施例1相同,在此不再赘述。

92.实施例5本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,乳化剂溶液中脱盐水、乳化剂、ph缓冲剂、金属离子螯合剂以及分散剂质量百分比分别为90%、6%、0.5%、0.5%、以及

3%;功能单体的添加量为15份;其余方法和步骤均与实施例1相同,在此不再赘述。

93.实施例6本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,步骤s2和步骤s3按照下述进行:步骤s2:当反应釜内物料温度达到40℃时,向反应釜内添加6份的第一引发剂溶液,开始引发聚合反应。当体系转化率达到20%时,将反应釜内物料温度升高到60℃,继续反应。当体系转化率达到60%时,将反应釜内物料温度升高到70℃,直到转化率达到80%。

94.步骤s3:当反应转化率到达80%的时候,向反应釜内补加功能单体12.5份,补加第二引发剂溶液0.8份,将釜内物料温度升高到75℃,继续反应。当反应转化率达到90%时,将釜内物料温度升高到80℃,继续反应,直到反应转化率达到99%以上,加入终止剂结束聚合反应,将物料转入脱气釜脱气。

95.其余方法和步骤均与实施例1相同,在此不再赘述。

96.实施例7本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,步骤s2和步骤s3步骤按照下述进行:步骤s2:当反应釜内物料温度达到45℃时,向反应釜内添加4份的第一引发剂溶液,开始引发聚合反应。当体系转化率达到20%时,将反应釜内物料温度升高到65℃,继续反应。当体系转化率达到60%时,将反应釜内物料温度升高到75℃,直到转化率达到80%。

97.步骤s3:当反应转化率到达80%的时候,向反应釜内补加功能单体12.5份,补加第二引发剂溶液0.8份,将釜内物料温度升高到80℃,继续反应。当反应转化率达到90%时,将釜内物料温度升高到85℃,继续反应,直到反应转化率达到99%以上,加入终止剂结束聚合反应,将物料转入脱气釜脱气。

98.其余方法和步骤均与实施例1相同,在此不再赘述。

99.实施例8本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,功能单体的加入量为3份,乳化剂溶液的加入量为53份,其余方法和步骤均与实施例1相同,在此不再赘述。

100.实施例9本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,功能单体的加入量为25份,乳化剂溶液的加入量为47份,其余方法和步骤均与实施例1相同,在此不再赘述。

101.实施例10本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,混料单体中苯乙烯、甲基丙烯酸、叔十二碳硫醇以及交联单体质量百分比分别为87.9%、8.5%、0.6%以及3%,其余方法和步骤均与实施例1相同,在此不再赘述。

102.实施例11本实施例提供一种羧基丁苯胶乳,与实施例1不同的是,混料单体中苯乙烯、甲基丙烯酸、叔十二碳硫醇以及交联单体质量百分比分别为75.9%、8.5%、0.6%以及15%,其余方法和步骤均与实施例1相同,在此不再赘述。

103.对比例1本对比例提供一种羧基丁苯胶乳,与实施例1不同的是,不添加功能单体,乳化剂

溶液的添加量是55份,其余方法和步骤均与实施例1相同,在此不再赘述。

104.对比例2本对比例提供一种羧基丁苯胶乳,与实施例1不同的是,步骤s2:当反应釜内物料温度达到62℃时,向反应釜内添加4份的第一引发剂溶液,开始引发聚合反应。直到转化率达到80%。其余步骤和方法均与实施例1相同,在此不再赘述。

105.对比例3本对比例提供一种羧基丁苯胶乳,与实施例1不同的是,步骤s2:当反应釜内物料温度达到43℃时,向反应釜内添加4.8份的第一引发剂溶液,功能单体12.5份,开始引发聚合反应。当体系转化率达到20%时,将反应釜内物料温度升高到62℃,继续反应。当体系转化率达到60%时,将反应釜内物料温度升高到73℃,直到转化率达到80%。步骤s3中不再单独加料。其余步骤和方法均与实施例1相同,在此不再赘述。

106.对比例4本对比例提供一种羧基丁苯胶乳,与实施例1不同的是,将步骤s3的功能单体12.5份在步骤s1中与其他原料一同加入,步骤s3不再加料,其余方法和步骤均与实施例1相同,在此不再赘述。

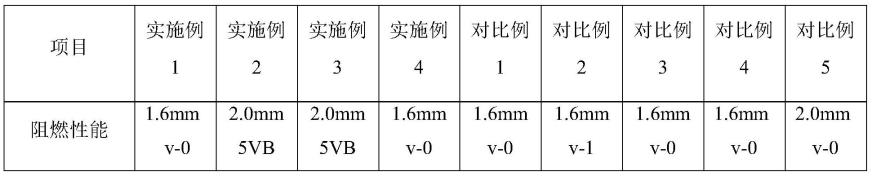

107.试验例将实施例1-11和对比例1-4得到的羧基丁苯胶乳分别制成胶乳,胶乳的配方为碳酸钙68份、高岭土43份、聚丙烯酸钠1份、羧基丁苯胶乳7份、脱盐水60份以及氢氧化钠0.03份。

108.测试例将试验例得到的胶乳进行检测,检测内容包括粘度、凝结物含量(325目)、机械稳定性、化学稳定性和抗起泡性。

109.粘度检测依据sh/t 1152-1992(2005)进行;凝结物含量(325目)检测依据sh/t 1153-1992(2005)进行;机械稳定性检测依据sh/t 1151-1992(2005)进行;化学稳定性检测依据sh/t 1608-1995(2003)进行;抗起泡性检测:先取一个2500ml的塑料烧杯,然后向其中加入800ml待测乳液,将电机搅拌桨叶放到液面以下,距离杯底2cm,设定转速500转/min,搅拌5分钟,观察烧杯内液面高度。

110.将胶乳涂布纸张形成涂层,干燥后的涂层厚度为11g/m2,对涂布纸的抗张强度进行检测,检测方法根据gb/t 12914-2008中进行。

111.上述检测结果如表1所示。

112.表1 由羧基丁苯胶乳制成的胶乳性能数据表

测试项目单位实施例1实施例2实施例3实施例4实施例5实施例6实施例7粘度mpa.s120130125100180135130凝结物含量%0.0100.0080.0100.0130.0150.0080.025机械稳定性%0.0030.0060.0010.0050.0100.0050.011化学稳定性%0.0400.0460.0510.0620.0120.0380.078抗起泡性cm1011101571112抗张强度纵向kn/m2.982.722.462.322.652.532.34

抗张强度横向kn/m1.341.181.031.011.231.241.02

续

测试项目单位实施例8实施例9实施例10实施例11对比例1对比例2对比例3对比例4粘度mpa.s125163156148135218356342凝结物含量%0.020.030.050.060.160.891.21.2机械稳定性%0.0060.0040.0120.0010.160.650.700.65化学稳定性%0.100.0120.040.040.120.0561.21.4抗起泡性cm167111018121516抗张强度纵向kn/m1.862.892.562.361.431.791.211.19抗张强度横向kn/m0.911.191.111.030.780.840.740.81

从表1实施例1-7的数据可以看出,在配方工艺保护范围之内,羧基丁苯胶乳的化学稳定性、机械稳定性以及拉伸强度等性能表现优异。而对比例1-4则在保护范围之外,产品的化学稳定性、机械稳定性以及拉伸强度等性能要相对实施例的差。说明在专利保护范围之内,羧基丁苯胶乳具有良好的化学稳定性、机械稳定性以及拉伸强度等力学性能,说明专利中提到的技术方案的有效性。

113.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。