1.本发明涉及湿法冶金技术领域,特别是指一种一步萃取分离和回收稀土与铁的方法。

背景技术:

2.钕铁硼废料是一种重要的稀土二次资源,稀土含量为20~30%,铁含量为60~70%,因此从钕铁硼废料中分离和回收稀土与铁是重要的研究方向。钕铁硼废料回收工业应用最为广泛的工艺为盐酸优溶法,即钕铁硼废料氧化焙烧后,加入适量的盐酸,控制浸出液ph为1左右,使得氧化稀土优先溶解,而铁的浸出率仅为20~30%,从而获得含铁量较少的稀土浸出液。稀土浸出液再通过加入石灰中和除铁,除铁后的浸出液再进行萃取分离,获得稀土产品。尽管该工艺应用广泛,但稀土和铁分离工艺复杂、流程长,且铁未得到综合回收。

3.王毅军等人(王毅军,刘宇辉,郭军勋,等.用盐酸优溶法从ndfeb废料中回收稀土[j].湿法冶金,2006,25(4):195-197.)采用盐酸优溶法从钕铁硼废料中回收稀土,工艺流程主要包括氧化焙烧、盐酸浸出、萃取分离、沉淀灼烧四个部分,通过控制盐酸浓度和浸出液ph,使得稀土优先被溶解,再加入碱中和除铁等杂质离子,溶液净化后通过萃取分离、再沉淀,获得草酸镨钕,再灼烧,得到氧化镨钕。

[0004]

陈云锦(陈云锦.全萃取法回收钕铁硼废渣中的稀土与钴[j].中国资源综合利用,2004(6):10-12.)提出全溶剂萃取法回收钕铁硼废料。首先使用盐酸将废料全部溶解,用双氧水将fe

2

氧化为fe

3

,n503萃取除铁,获得稀土和钴的水溶液后用p507将稀土萃取出来,然后用不同酸度的盐酸分段反萃分离稀土,草酸沉淀后灼烧得到99%的nd2o3和98%的dy2o3,萃余液用碳酸钠沉钴得99%碳酸钴。

[0005]

liu等人(zishuai liu,hepeng zhou,wenqing li,et al.separation and coextraction of rees and fe from ndfeb sludge by co-leaching and stepwise precipitation[j].separation and purification technology,2022,282,119795)将钕铁硼废料进行氧化焙烧,然后加入大量盐酸将氧化稀土和氧化铁全部溶解,获得稀土和铁的共浸出液后,再根据草酸稀土和草酸亚铁溶度积常数的巨大差异,通过添加少量草酸,优先沉淀稀土,得到草酸稀土,然后再分别加入大量草酸和还原铁粉,通过还原沉淀反应,得到草酸亚铁。

[0006]

综上所述,现有萃取分离稀土和铁的技术具有工艺复杂、流程长、铁未得到综合回收等特点。

技术实现要素:

[0007]

本发明要解决的技术问题是提供一种一步萃取分离和回收稀土与铁的方法,该方法工艺简单、流程短、稀土和铁能同步高效分离和综合回收。

[0008]

传统的三辛基甲基氯化铵(n263)、三烷基叔胺(n235)等萃取剂萃取含稀土、铁、盐

酸的溶液,可将铁萃取至有机相中,从而实现稀土和铁的萃取分离,但无法在萃取时实现稀土和铁的同步回收;传统的磷酸类萃取剂p507、p204萃取含稀土和铁的浸出液时,可将稀土阳离子萃取至有机相中,从而实现稀土和铁的萃取分离,但同样无法通过一步萃取实现稀土和铁的同步分离与综合回收。基于此,本发明提供一种一步萃取分离和回收稀土与铁的方法。

[0009]

该方法包括步骤如下:

[0010]

(1)制备有机相:将三辛基甲基草酸铵、磷酸三丁酯和磺化煤油混匀,得到有机相;

[0011]

(2)稀土和铁萃取分离:将步骤(1)中有机相和萃原液进行混合,逆流萃取1~5级,得到负载有机相和萃余液;

[0012]

(3)回收稀土:将步骤(2)中得到的萃余液过滤,洗涤,得到草酸稀土和萃取废水;

[0013]

(4)反萃:按步骤(2)得到的负载有机相和反萃剂混合,逆流反萃1~5级,得到富铁溶液和贫有机相;

[0014]

(5)回收铁:将步骤(4)中得到的富铁溶液过滤,洗涤,得到氢氧化铁和沉铁废水;

[0015]

(6)贫有机相再生:将步骤(4)得到的贫有机相与草酸溶液混合,在30~60℃条件下反应10~30min,分相,得到再生有机相,再生有机相返回步骤(2)中作为有机相使用。

[0016]

其中,步骤(1)中按体积百分含量,三辛基甲基草酸铵为5~30%,磷酸三丁酯为5~20%,磺化煤油余量。

[0017]

步骤(2)中萃原液为稀土和铁的盐酸浸出液,即含有稀土、铁和盐酸的混合溶液,萃原液中,稀土浓度为0.01~2mol/l,铁浓度为0.01~1mol/l,ph值为-2~1,氯浓度为1~4mol/l。

[0018]

步骤(2)中有机相和萃原液的体积比为1∶(1~5)。

[0019]

步骤(4)中负载有机相∶反萃剂的体积比为(1~5)∶1。

[0020]

步骤(4)中反萃剂为浓度为1~3mol/l的氢氧化钠溶液。

[0021]

步骤(6)中草酸溶液浓度为1.0~1.5mol/l。

[0022]

步骤(6)中贫有机相∶草酸溶液的体积比为1∶(1~3)。

[0023]

本发明的上述技术方案的有益效果如下:

[0024]

上述方案中,采用三辛基甲基草酸铵萃取含稀土、铁、盐酸的溶液,与传统萃取剂相比,萃取工艺简单、流程短、稀土和铁能同步高效分离与综合回收。

[0025]

采用三辛基甲基草酸铵萃取含稀土、铁、盐酸的溶液,经过多级逆流萃取和多级逆流反萃,铁萃取率达98%以上,反萃率达98%以上,铁总回收率达96%以上;稀土共萃率低于3%,稀土总回收率达95%以上。

[0026]

因此,本发明具有萃取工艺简单、流程短、稀土和铁能同步高效分离与综合回收的特点。

附图说明

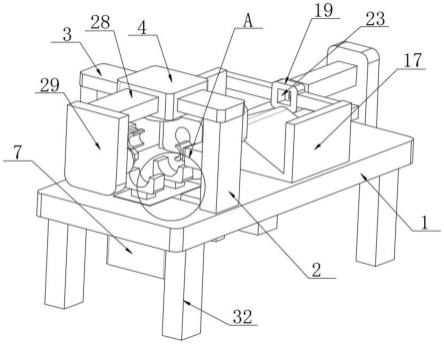

[0027]

图1为本发明的一步萃取分离和回收稀土与铁的方法工艺流程图。

具体实施方式

[0028]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具

体实施例进行详细描述。

[0029]

本发明提供一种一步萃取分离和回收稀土与铁的方法。如图1所示,该方法包括步骤如下:

[0030]

(1)制备有机相:将三辛基甲基草酸铵、磷酸三丁酯和磺化煤油混匀,得到有机相;

[0031]

(2)稀土和铁萃取分离:将步骤(1)中有机相和萃原液进行混合,逆流萃取1~5级,得到负载有机相和萃余液;

[0032]

(3)回收稀土:将步骤(2)中得到的萃余液过滤,洗涤,得到草酸稀土和萃取废水;

[0033]

(4)反萃:按步骤(2)得到的负载有机相和反萃剂混合,逆流反萃1~5级,得到富铁溶液和贫有机相;

[0034]

(5)回收铁:将步骤(4)中得到的富铁溶液过滤,洗涤,得到氢氧化铁和沉铁废水;

[0035]

(6)贫有机相再生:将步骤(4)得到的贫有机相与草酸溶液混合,在30~60℃条件下反应10~30min,分相,得到再生有机相,再生有机相返回步骤(2)中作为有机相使用。

[0036]

下面结合具体实施例予以说明。

[0037]

实施例1

[0038]

某萃原液中含有稀土、铁和盐酸,其中,稀土浓度为0.05mol/l,铁浓度为0.03mol/l,ph值为0,氯浓度为2mol/l。

[0039]

首先,按体积比,三辛基甲基草酸铵为5%,磷酸三丁酯为10%,磺化煤油为85%制备有机相;

[0040]

然后将有机相和萃原液按1:3体积比混合,逆流萃取2级,得到负载有机相和萃余液,萃余液过滤洗涤后,得到草酸稀土和萃取废水;

[0041]

负载有机相和反萃剂(浓度为2mol/l的氢氧化钠溶液)按体积比2:1混合,逆流反萃3次,得到富铁溶液和贫有机相,富铁溶液过滤洗涤后,得到氢氧化铁和沉铁废水;

[0042]

最后,将贫有机相与草酸溶液(浓度为1.0mol/l)按体积比1:2混合,在40℃下反应20min,分相,得到的再生有机相返回萃原液萃取。

[0043]

采用三辛基甲基草酸铵萃取该萃原液,铁萃取率98.8%,铁反萃率98.2%,铁总回收率97.0%;稀土共萃率低于2.2%,稀土总回收率96.2%。

[0044]

实施例2

[0045]

某萃原液中含有稀土、铁和盐酸,其中,稀土浓度为0.1mol/l,铁浓度为0.3mol/l,ph值为-0.5,氯浓度为3mol/l。

[0046]

首先,按体积比,三辛基甲基草酸铵为15%,磷酸三丁酯为15%,磺化煤油为70%制备有机相;

[0047]

然后将有机相和萃原液按1:2体积比混合,逆流萃取4级,得到负载有机相和萃余液,萃余液过滤洗涤后,得到草酸稀土和萃取废水;

[0048]

负载有机相和反萃剂(浓度为3mol/l的氢氧化钠溶液)按体积比3:1混合,逆流反萃4次,得到富铁溶液和贫有机相,富铁溶液过滤洗涤后,得到氢氧化铁和沉铁废水;

[0049]

最后,将贫有机相与草酸溶液(浓度为1.2mol/l)按体积比1:2混合,在50℃下反应30min,分相,得到再生有机相返回萃原液萃取。

[0050]

采用三辛基甲基草酸铵萃取该萃原液,铁萃取率98.2%,铁反萃率98.4%,铁总回收率96.6%;稀土共萃率低于2.8%,稀土总回收率95.6%。

[0051]

实施例3

[0052]

某萃原液中含有稀土、铁和盐酸,其中,稀土浓度为0.5mol/l,铁浓度为0.5mol/l,ph值为-1,氯浓度为4mol/l。

[0053]

首先,按体积比,三辛基甲基草酸铵为20%,磷酸三丁酯为20%,磺化煤油为60%制备有机相;

[0054]

然后将有机相和萃原液按1:1体积比混合,逆流萃取2级,得到负载有机相和萃余液,萃余液过滤洗涤后,得到草酸稀土和萃取废水;

[0055]

负载有机相和反萃剂(浓度为3mol/l的氢氧化钠溶液)按体积比2:1混合,逆流反萃4次,得到富铁溶液和贫有机相,富铁溶液过滤洗涤后,得到氢氧化铁和沉铁废水;

[0056]

最后,将贫有机相与草酸溶液(浓度为1.5mol/l)按体积比1:3混合,在60℃下反应40min,分相,得到的再生有机相返回萃原液萃取。

[0057]

采用三辛基甲基草酸铵萃取该萃原液,铁萃取率98.1%,铁反萃率98.3%,铁总回收率96.4%;稀土共萃率低于2.9%,稀土总回收率95.2%。

[0058]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。