1.本发明涉及太阳能电池技术领域,尤其涉及一种有机太阳能电池及其制备方法。

背景技术:

2.有机太阳能电池(oscs)是解决环境污染、能源危机的有效途径之一,其在质轻、柔性、半透明、大面积低成本印刷、环境友好等方面具有巨大优势,被认为是具有重大产业前景的新一代绿色能源技术。近年来,因新材料合成、器件结构优化、活性层形貌调控以及界面层修饰的不断发展,oscs的能量转换效率(pce)取得了突破性的进展,目前单结oscs的能量转换效率已经超过19%(advanced.materials.2021,33,2102420)。通常使用的体异质结oscs由活性层、电极(包括阴极和阳极)以及活性层与电极之间的界面修饰层组成。其中在活性层与阴极之间引入一层阴极界面层(cil),可以降低电子抽取势垒,促进活性层与阴极之间形成欧姆接触,提升器件性能。随着oscs商业化进程不断推进,要求其能量转换效率进一步提升,开发高导电率的、可以厚膜加工的阴极界面材料成为研究者们面临的重要挑战之一。水/醇溶性阴极界面材料虽然能够有效提升oscs的能量转换效率且易于加工,但大多导电率较低,导致其制备的阴极界面层厚度较低,一般在20nm以内,不能满足工业上大面积(一般为100cm2以上)生产的需要。

技术实现要素:

3.本发明的目的在于提供一种有机太阳能电池及其制备方法,本发明以喹吖啶酮衍生物或氮型掺杂喹吖啶酮衍生物作为阴极界面材料用于有机太阳能电池中,能够实现阴极界面材料厚膜加工,且导电率高,有机太阳能电池的电子迁移率以及能量转换效率高。

4.为了实现上述发明目的,本发明提供以下技术方案:

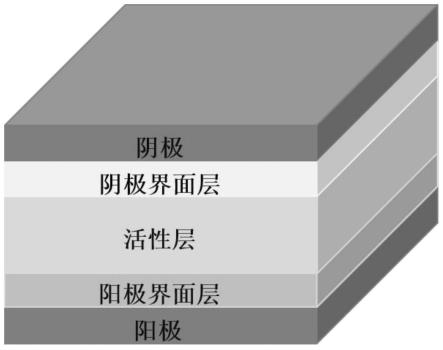

5.本发明提供了一种有机太阳能电池,包括依次叠层设置的阳极、阳极界面层、活性层、阴极界面层和阴极;

6.制备所述活性层所用光活性材料包括给体材料和受体材料,所述给体材料包括ptb7、pbdb-t或pm6,所述受体材料包括pc

71

bm、itic或y6;

7.制备所述阴极界面层所用阴极界面材料包括喹吖啶酮衍生物或氮型掺杂喹吖啶酮衍生物,所述氮型掺杂喹吖啶酮衍生物采用的氮型掺杂剂为吖啶橙碱,所述喹吖啶酮衍生物具有式i所示结构:

[0008][0009]

优选地,所述阳极的材质为氧化铟锡,所述阴极的材质为金属。

[0010]

优选地,制备所述阳极界面层所用阳极界面材料包括聚3,4-乙烯二氧噻吩和聚苯乙烯磺酸盐。

[0011]

优选地,所述光活性材料为ptb7和pc

71

bm的混合物,或者为pbdb-t和itic的混合物,或者为pm6和y6的混合物。

[0012]

优选地,所述光活性材料中给体材料与受体材料的质量比为1:(0.8~2)。

[0013]

优选地,当所述阴极界面材料为氮型掺杂喹吖啶酮衍生物时,所述阴极界面层中吖啶橙碱的掺杂浓度为0.47~2.82mol%。

[0014]

优选地,所述阴极界面层的厚度为5~88nm。

[0015]

本发明提供了上述技术方案所述有机太阳能电池的制备方法,包括以下步骤:

[0016]

在阳极表面涂覆阳极界面材料溶液,去除溶剂后在所述阳极表面形成阳极界面层;

[0017]

在所述阳极界面层表面涂覆光活性材料溶液,去除溶剂后在所述阳极界面层表面形成活性层;

[0018]

在所述活性层表面涂覆阴极界面材料溶液,去除溶剂后在活性层表面形成阴极界面层;

[0019]

在所述阴极界面层表面制备阴极,得到有机太阳能电池。

[0020]

优选地,当制备所述阴极界面层采用的阴极界面材料为喹吖啶酮衍生物时,所述阴极界面材料溶液为喹吖啶酮衍生物溶液;所述喹吖啶酮衍生物溶液的浓度为0.25~12mg/ml。

[0021]

优选地,当制备所述阴极界面层采用的阴极界面材料为氮型掺杂喹吖啶酮衍生物时,所述阴极界面材料溶液的制备方法包括以下步骤:

[0022]

将喹吖啶酮衍生物、吖啶橙碱与醇类有机溶剂混合,得到阴极界面材料溶液;所述阴极界面材料溶液中喹吖啶酮衍生物的浓度为0.25~12mg/ml。

[0023]

本发明提供了一种有机太阳能电池,包括依次叠层设置的阳极、阳极界面层、活性层、阴极界面层和阴极;制备所述活性层所用光活性材料包括给体材料和受体材料,所述给体材料包括ptb7、pbdb-t或pm6,所述受体材料包括pc71bm、itic或y6;制备所述阴极界面层所用阴极界面材料包括喹吖啶酮衍生物或氮型掺杂喹吖啶酮衍生物,所述氮型掺杂喹吖啶酮衍生物采用的氮型掺杂剂为吖啶橙碱,所述喹吖啶酮衍生物具有式i所示结构。本发明以

喹吖啶酮衍生物或氮型掺杂喹吖啶酮衍生物作为阴极界面材料用于有机太阳能电池中,能够实现阴极界面材料厚膜加工,且阴极界面材料导电率高,有机太阳能电池的电子迁移率以及能量转换效率高,适宜规模化生产,能够满足工业上大面积生产的需要。

附图说明

[0024]

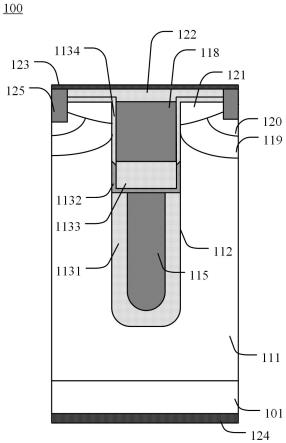

图1为本发明中有机太阳能电池的示意图;

[0025]

图2实施例1中具有pbdb-t:itic活性层以及厚度为18nm的dcnqa-pybr阴极界面层的有机太阳能电池的电流-电压曲线;

[0026]

图3为实施例2中具有pbdb-t:itic活性层以及厚度为88nm的dcnqa-pybr阴极界面层的有机太阳能电池的电流-电压曲线;

[0027]

图4为实施例3中具有pm6:y6活性层以及厚度为18nm的dcnqa-pybr阴极界面层的有机太阳能电池的电流-电压曲线;

[0028]

图5为实施例4中具有pm6:y6活性层以及厚度为88nm的dcnqa-pybr阴极界面层的有机太阳能电池的电流-电压曲线;

[0029]

图6为实施例6~12中具有pm6:y6活性层以及厚度为27nm的dcnqa-pybr阴极界面层或dcnqa-pybr:aob阴极界面层的有机太阳能电池的电流-电压曲线;

[0030]

图7为实施例13~18中具有pm6:y6活性层以及厚度为48nm的dcnqa-pybr阴极界面层或dcnqa-pybr:aob阴极界面层的有机太阳能电池的电流-电压曲线;

[0031]

图8为实施例19~20中具有pm6:y6活性层以及dcnqa-pybr阴极界面层或dcnqa-pybr:aob阴极界面层的有机太阳能电池的电流-电压曲线;

[0032]

图9为实施例21~27中具有ptb7:pc

71

bm活性层以及厚度为27nm的dcnqa-pybr阴极界面层或dcnqa-pybr:aob阴极界面层的有机太阳能电池的电流-电压曲线

[0033]

图10为测试例1中dcnqa-pybr材料以及aob掺杂dcnqa-pybr材料的导电率曲线;

[0034]

图11为测试例2中具有pm6:y6活性层以及dcnqa-pybr阴极界面层或dcnqa-pybr:aob阴极界面层的器件的电子迁移率曲线。

具体实施方式

[0035]

本发明提供了一种有机太阳能电池,包括依次叠层设置的阳极、阳极界面层、活性层、阴极界面层和阴极;

[0036]

制备所述活性层所用光活性材料包括给体材料和受体材料,所述给体材料包括ptb7、pbdb-t或pm6,所述受体材料包括pc

71

bm、itic或y6;

[0037]

制备所述阴极界面层所用阴极界面材料包括喹吖啶酮衍生物或氮型掺杂喹吖啶酮衍生物,所述氮型掺杂喹吖啶酮衍生物采用的氮型掺杂剂为吖啶橙碱,所述喹吖啶酮衍生物具有式i所示结构:

[0038][0039]

图1为本发明中有机太阳能电池的示意图,下面结合图1对本发明提供的有机太阳能电池进行详细说明。

[0040]

本发明提供的有机太阳能电池包括阳极。在本发明中,所述阳极的材质优选为氧化铟锡(ito);所述阳极的厚度优选为160~200nm,更优选为170~190nm,进一步优选为180nm。

[0041]

本发明提供的有机太阳能电池包括叠层设置在所述阳极表面的阳极界面层,具体的,所述阳极界面层与所述阳极的一侧表面接触。在本发明中,制备所述阳极界面层所用阳极界面材料优选包括聚3,4-乙烯二氧噻吩(pedot)和聚苯乙烯磺酸盐(pss);在本发明中,所述阳极界面层优选由德国heraeus公司生产的型号为clevios pvp.al 4083的pedot:pss水溶液制备得到,后文会详细说明。在本发明的实施例中,以pedot与pss为阳极界面材料制备的阳极界面层,记为pedot:pss阳极界面层。在本发明中,所述阳极界面层的厚度优选为20~40nm,更优选为25~35nm,进一步优选为30nm。

[0042]

本发明提供的有机太阳能电池包括叠层设置在所述阳极界面层的活性层,即所述活性层与所述阳极界面层的一侧表面接触。在本发明中,制备所述活性层所用光活性材料包括给体材料和受体材料,所述给体材料包括ptb7(cas no.1266549-31-8)、pbdb-t(cas no.145929-80-4)或pm6(cas no.1802013-83-7),所述受体材料包括pc

71

bm(cas no.609771-63-3)、itic(cas no.1664293-06-4)或y6(cas no.2304444-49-1);具体的,所述光活性材料优选为ptb7和pc

71

bm的混合物,或者为pbdb-t和itic的混合物,或者为pm6和y6的混合物。在本发明的实施例中,以ptb7和pc

71

bm为光活性材料制备的活性层记为ptb7:pc

71

bm活性层;以pbdb-t和itic为光活性材料制备的活性层记为pbdb-t:itic活性层;以pm6和y6为光活性材料制备的活性层记为pm6:y6活性层。在本发明中,所述给体材料与受体材料的质量比优选为1:(0.8~2),更优选为1:(1~1.5)。在本发明中,所述活性层的厚度优选为80~120nm,更优选为90~110nm,进一步优选为100nm。在本发明中,所述ptb7、pc

71

bm、pbdb-t、itic、pm6和y6的结构式具体如下所示:

[0043][0044]

本发明提供的有机太阳能电池包括叠层设置在所述活性层表面的阴极界面层,即所述阴极界面层与所述活性层的一侧表面接触。在本发明中,制备所述阴极界面层所用阴极界面材料包括喹吖啶酮衍生物(缩写为dcnqa-pybr)或氮型掺杂喹吖啶酮衍生物,所述氮型掺杂喹吖啶酮衍生物采用的氮型掺杂剂为吖啶橙碱(缩写为aob),所述喹吖啶酮衍生物具有式i所示结构:

[0045][0046]

在本发明中,所述吖啶橙碱的结构式具体如下所示:

[0047][0048]

在本发明中,所述阴极界面层中aob的掺杂浓度优选为0.47~2.82mol%,具体可以为0.47mol%、0.94mol%、1.41mol%、1.88mol%或2.82mol%;本发明所述aob的掺杂浓度具体是指aob的物质的量占aob与dcnqa-pybr总物质的量的百分比。在本发明中,以dcnqa-pybr为阴极界面材料制备的阴极界面层记为dcnqa-pybr阴极界面层;以氮型掺杂喹吖啶酮衍生物为阴极界面材料(以吖啶橙碱为氮型掺杂剂)制备的阴极界面层记为dcnqa-pybr:aob阴极界面层。在本发明中,所述阴极界面层的厚度优选为5~88nm,更优选为18~88nm,进一步优选为27~88nm,更进一步优选为48~88nm。

[0049]

在本发明中,所述dcnqa-pybr为含有喹吖啶酮的离子型化合物,基于dcnqa-pybr制备阴极界面层,能够实现阴极界面层厚膜加工,将其应用在非富勒烯有机太阳能电池(nf-oscs)中,获得了较高的能量转换效率;采用吖啶橙碱作为氮型掺杂剂掺杂dcnqa-pybr制备阴极界面层,其能够在溶液中稳定存在,因此便于通过溶液涂覆成膜技术实现高效掺杂,可有效提高阴极界面层的导电率以及有机太阳能电池的电子迁移率,进而有利于提高有机太阳能电池的能量转换效率。

[0050]

本发明提供的太阳能电池包括叠层设置在所述阴极界面层表面的阴极,即所述阴极与所述阴极界面层的一侧表面接触。在本发明中,所述阴极的材质优选为金属,更优选为银或铝;所述阴极的厚度优选为80~120nm,更优选为90~110nm,进一步优选为100nm。

[0051]

本发明提供了上述技术方案所述太阳能电池的制备方法,包括以下步骤:

[0052]

在阳极表面涂覆阳极界面材料溶液,去除溶剂后在所述阳极表面形成阳极界面层;

[0053]

在所述阳极界面层表面涂覆光活性材料溶液,去除溶剂后在所述阳极界面层表面形成活性层;

[0054]

在所述活性层表面涂覆阴极界面材料溶液,去除溶剂后在活性层表面形成阴极界面层;

[0055]

在所述阴极界面层表面制备阴极,得到有机太阳能电池。

[0056]

在本发明中,若无特殊说明,所用原料或试剂均为本领域技术人员熟知的市售商品或采用本领域技术人员熟知的方法制备得到。

[0057]

本发明在阳极表面涂覆阳极界面材料溶液,去除溶剂后在所述阳极表面形成阳极界面层。在本发明中,当所述阳极的材质为ito,本发明优选在基片上蒸镀得到阳极,然后在所述阳极上进一步制备阳极界面层。在本发明中,所述基片优选为玻璃片。本发明对蒸镀所述阳极时采用的具体条件没有特殊要求,采用本领域技术人员熟知的蒸镀条件,能够得到厚度满足要求的阳极即可。在本发明中,所述阳极界面材料溶液中溶剂优选为水;在本发明的实施例中,当阳极界面材料为pedot和pss时,所述阳极界面材料溶液优选为购自德国heraeus公司、型号为clevios pvp.al 4083的pedot:pss水溶液;本发明优选将所述pedot:pss水溶液经过0.45μm的滤膜进行过滤后使用。在本发明中,所述阳极界面材料溶液的涂覆方式优选为旋涂,所述旋涂的速度优选为3400~3600r/min,更优选为3500r/min;所述旋涂的时间优选为40~60s,更优选为50~60s。在本发明中,所述去除溶剂的方式优选为退火处理;所述退火处理的温度优选为100~120℃,更优选为110℃;所述退火处理的时间优选为20~40min,更优选为30min。本发明通过所述退火处理可以除去湿膜中的水分,从而有利于提高有机太阳能电池的稳定性。

[0058]

得到阳极界面层后,本发明在所述阳极界面层表面涂覆光活性材料溶液,去除溶剂后在所述阳极界面层表面形成活性层。在本发明中,所述光活性材料溶液中光活性材料的总浓度优选为18~30mg/ml,更优选为20~26mg/ml;本发明对所述光活性材料溶液中溶剂的种类没有特殊限定,能够保证所述光活性材料充分溶解即可。本发明优选还可根据光活性材料种类,选择是否需要使用添加剂,合适的添加剂有利于改善活性层的形貌以及电荷传输情况,有利于能量转换效率的提高;在本发明中,所述添加剂优选包括1,8二碘辛烷或氯萘,所述添加剂与光活性材料溶液中溶剂的体积比优选为(0.5~3):(99.5~97)。在本发明的实施例中,当所述光活性材料为pbdb-t和itic时,所用溶剂优选为氯苯,所用添加剂优选为1,8二碘辛烷,所述溶剂与添加剂的体积比优选为99.5:0.5;当所述光活性材料为pm6和y6时,所用溶剂优选为氯仿,所用添加剂优选为氯萘,所述溶剂与添加剂的体积比优选为99.5:0.5;当所述光活性材料为ptb7和pc

71

bm时,所用溶剂优选为氯苯,所用添加剂优选为1,8二碘辛烷,所述溶剂与添加剂的体积比优选为97:3。在本发明中,所述光活性材料溶液的涂覆方式优选为旋涂,所述旋涂的速度优选为3400~3600r/min,更优选为3500r/min;本发明对所述旋涂的时间没有特殊要求,保证旋涂后所得湿膜中溶剂去除后得到厚度满足要求的活性层即可。在本发明中,所述去除溶剂的方式优选为退火处理或干燥,本发明优选根据光活性材料的种类选择合适的去除溶剂的方式。具体的,在本发明中,当所述光活性材料为pbdb-t和itic时,或者为pm6和y6时,优选采用退火处理的方式去除溶剂;所述退火处理的温度优选为70~110℃,更优选为80~100℃;所述退火处理的时间优选为10~30min,更优选为20min。本发明通过所述退火处理可以去除湿膜中溶剂,从而在所述阳极界面层表面形成活性层;而且通过所述退火处理能够改变活性层的形貌以及结晶性,形成有利于电荷传输的通道,进而提升器件的能量转换效率。在本发明中,当所述光活性材料为ptb7和pc

71

bm时,优选采用干燥的方式去除溶剂,所述干燥优选为真空干燥,所述真空干燥的条件以保证湿膜中溶剂能够充分去除即可;在本发明的实施例中,具体是在手套箱过渡舱中真空干燥12h。

[0059]

得到活性层后,本发明在所述活性层表面涂覆阴极界面材料溶液,去除溶剂后在活性层表面形成阴极界面层。在本发明中,所述阴极界面材料溶液的溶剂优选为甲醇。在本发明中,当所述阴极界面材料为dcnqa-pybr时,所述阴极界面材料溶液优选为dcnqa-pybr溶液,具体是将dcnqa-pybr溶解于甲醇中得到;所述dcnqa-pybr溶液的浓度优选为0.25~12mg/ml,更优选为2~4mg/ml。在本发明中,当所述阴极界面材料为氮型掺杂dcnqa-pybr(所用氮型掺杂剂为aob)时,所述阴极界面材料溶液的制备方法优选包括以下步骤:将dcnqa-pybr、aob与醇类有机溶剂混合,得到阴极界面材料溶液;所述醇类有机溶剂优选为甲醇。在本发明的实施例中,具体是将dcnqa-pybr与aob分别溶解于甲醇中,然后将所得dcnqa-pybr溶液与aob溶液混合,搅拌0.5~2h,得到阴极界面材料溶液;所述阴极界面材料溶液中dcnqa-pybr的浓度优选为0.25~12mg/ml,更优选为2~4mg/ml;所述dcnqa-pybr溶液与aob溶液的浓度及体积比以保证阴极界面层中aob掺杂浓度满足要求即可。在本发明中,所述阴极界面材料溶液的涂覆方式优选为旋涂,所述旋涂的速度优选为1900~2100r/min,更优选为2000r/min;本发明对所述旋涂的时间没有特殊要求,保证旋涂后所得湿膜中溶剂去除后得到厚度满足要求的阴极界面层即可。本发明优选通过负压抽真空处理去除所述湿膜中溶剂。

[0060]

得到阴极界面层后,本发明在所述阴极界面层表面制备阴极,得到有机太阳能电池。在本发明中,当所述阴极的材质为金属,本发明优选在所述阴极界面层表面蒸镀得到阴极;在本发明中,蒸镀所述阴极采用的金属原料为本领域技术人员熟知的市售商品,本发明对所述金属原料的形态没有特殊限定,具体可以为金属粉、金属条、金属片或金属块。在本发明中,所述蒸镀的速度优选为更优选为进一步优选为所述蒸镀的真空度优选为(1.7~1.9)

×

10-4

pa,更优选为1.8

×

10-4

pa;所述蒸镀的电流优选为32~40a,更优选为34~37a;所述蒸镀的电压优选为2~4v,更优选为3.5~4v;所述蒸镀的时间以保证得到厚度满足要求的阴极为基准。

[0061]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0062]

以下实施例中涉及的dcnqa-pybr,参照文献(j.mater.chem.a,2016,4,2169-2177)制备得到,具体包括以下步骤:

[0063]

将qa-pybr(1.74g,2.50mmol,结构式如式ii所示)、丙二腈(0.33g,5.00mmol)与300ml干燥的ch2cl2置于500ml三口瓶中,在0℃冰水浴下将ticl4(14.25g,75.0mmol)滴加至所述三口瓶中,滴加完毕后搅拌10min,再滴加干燥的吡啶(31.60g,400.0mmol),滴加完毕后自然升至室温(25℃)反应24h;反应结束后,将所得产物体系中所有溶剂旋干后,所得剩余物以二氯甲烷为洗脱剂使用200~300目硅胶柱层析分离,得到的墨绿色固体为dcnqa-br(1.34g,68%)。

[0064][0065]

将dcnqa-br(1.98g,2.50mmol)与100ml吡啶置于250ml三口瓶中,加热回流过夜,体系中有沉淀逐渐析出,冷却至室温后过滤,使用100ml的ch2cl2洗涤滤饼,烘干,得到的墨绿色固体为dcnqa-pybr(2.15g,81%)。

[0066]

对制备得到的产物进行元素分析,确定该产物为dcnqa-pybr。

[0067]

实施例1

[0068]

制备ito/pedot:pss/pbdb-t:itic/dcnqa-pybr/al有机太阳能电池,步骤如下:

[0069]

在玻璃基片上蒸镀得到厚度为160nm的ito作为阳极;

[0070]

将pedot:pss水溶液(购自德国heraeus公司,型号为clevios pvp.al4083)用0.45μm滤膜过滤,然后以3500r/min的速度旋涂在阳极表面,于110℃退火30min,在阳极表面形成厚度为35nm的pedot:pss阳极界面层,得到ito/pedot:pss器件,之后转移至手套箱;

[0071]

将pbdb-t、itic、1,8二碘辛烷与氯苯混合,得到光活性材料溶液,所述光活性材料溶液中pbdb-t与itic的质量比为1:1,pbdb-t与itic的总浓度为20mg/ml,所述氯苯与1,8二碘辛烷的体积比为99.5:0.5;将所述光活性材料溶液以3500r/min的速度旋涂在pedot:pss阳极界面层表面,于110℃退火30min,在pedot:pss阳极界面层表面形成厚度为100nm的pbdb-t:itic活性层,得到ito/pedot:pss/pbdb-t:itic器件;

[0072]

将浓度为3mg/ml的dcnqa-pybr甲醇溶液作为阴极界面材料溶液,将所述阴极界面材料溶液以2000r/min的速度在所述pbdb-t:itic活性层的表面旋涂40s,之后通过负压抽真空处理去除溶剂,在pbdb-t:itic活性层表面形成厚度为18nm的dcnqa-pybr阴极界面层,得到ito/pedot:pss/pbdb-t:itic/dcnqa-pybr器件;

[0073]

将所述ito/pedot:pss/pbdb-t:itic/dcnqa-pybr器件置于蒸镀仓中,以的速度在所述dcnqa-pybr阴极界面层表面蒸镀厚度为100nm的铝金属层作为阴极,得到ito/pedot:pss/pbdb-t:itic/dcnqa-pybr/al有机太阳能电池。

[0074]

对本实施例制备的有机太阳能电池进行性能测试,结果如图2所示。图2显示该有机太阳能电池的开路电压为0.88v,短路电流密度为15.71ma/cm2,填充因子为0.677,经计算得到所述有机太阳能电池的能量转换效率为9.35%。

[0075]

实施例2

[0076]

按实施例1的方法制备ito/pedot:pss/pbdb-t:itic/dcnqa-pybr/al有机太阳能电池,不同之处仅在于:dcnqa-pybr甲醇溶液的浓度为12mg/ml,旋涂所述dcnqa-pybr甲醇溶液的速度为1000r/min,所述dcnqa-pybr阴极界面层的厚度为88nm。

[0077]

对本实施例制备的有机太阳能电池进行性能测试,结果如图3所示。图3显示该有

机太阳能电池的开路电压为0.865v,短路电流密度为11.44ma/cm2,填充因子为0.662,经计算得到所述有机太阳能电池的能量转换效率为6.55%。

[0078]

实施例3

[0079]

按实施例1的方法制备ito/pedot:pss/pm6:y6/dcnqa-pybr/al有机太阳能电池,不同之处仅在于活性层按如下方法制备得到:

[0080]

将pm6、y6、氯萘与氯仿混合,得到光活性材料溶液,所述光活性材料溶液中pm6与y6的质量比为1:1.2,pm6与y6的总浓度为16mg/ml,所述氯仿与氯萘的体积比为99.5:0.5;将所述光活性材料溶液以3500r/min的速度旋涂在pedot:pss阳极界面层表面,于70℃退火10min,在pedot:pss阳极界面层表面形成厚度为100nm的pm6:y6活性层。

[0081]

对本实施例制备的有机太阳能电池进行性能测试,结果如图4所示。图4显示该有机太阳能电池的开路电压为0.855v,短路电流密度为24.98ma/cm2,填充因子为0.727,经计算得到所述有机太阳能电池的能量转换效率为15.52%。

[0082]

实施例4

[0083]

按实施例3的方法制备ito/pedot:pss/pm6:y6/dcnqa-pybr/al有机太阳能电池,不同之处仅在于:dcnqa-pybr甲醇溶液的浓度为12mg/ml,旋涂所述dcnqa-pybr甲醇溶液的速度为1000r/min,所述dcnqa-pybr阴极界面层的厚度为88nm。

[0084]

对本实施例制备的有机太阳能电池进行性能测试,结果如图5所示。图5显示该有机太阳能电池的开路电压为0.845v,短路电流密度为21.16ma/cm2,填充因子为0.72,经计算得到所述有机太阳能电池的能量转换效率为12.88%。

[0085]

实施例5

[0086]

将dcnqa-pybr溶解在甲醇中,室温搅拌30min,得到浓度为3mg/ml的dcnqa-pybr甲醇溶液;将aob(购于sigma-aldrich,经多次升华提纯后使用)溶解在甲醇中,室温搅拌30min,得到浓度为3mg/ml的aob甲醇溶液;将不同体积的aob甲醇溶液与dcnqa-pybr甲醇溶液混合,室温搅拌30min,得到具有不同掺杂浓度的aob掺杂的dcnqa-pybr甲醇溶液。

[0087]

实施例6~12

[0088]

按照实施例3的方法制备ito/pedot:pss/pm6:y6/dcnqa-pybr/al有机太阳能电池或ito/pedot:pss/pm6:y6/dcnqa-pybr:aob/al有机太阳能电池,不同之处仅在于:阴极界面材料溶液分别为dcnqa-pybr甲醇溶液以及aob掺杂的dcnqa-pybr甲醇溶液,所述dcnqa-pybr甲醇溶液以及aob掺杂的dcnqa-pybr甲醇溶液中dcnqa-pybr浓度均为5mg/ml,所述aob掺杂的dcnqa-pybr甲醇溶液中aob的掺杂浓度分别为0.47mol%、0.94mol%、1.41mol%、1.88mol%、2.35mol%和2.82mol%;且所得dcnqa-pybr阴极界面层以及dcnqa-pybr:aob阴极界面层的厚度为27nm;

[0089]

其中,所述aob掺杂的dcnqa-pybr甲醇溶液按照实施例5的方法制备得到(相关浓度可适应性调整,保证得到所需浓度的aob掺杂的dcnqa-pybr甲醇溶液即可)。

[0090]

对实施例6~12制备的有机太阳能电池进行性能测试,结果如图6所示,具体数据列于表1中。由图6和表1可知,aob掺杂dcnqa-pybr作为阴极界面层有利于短路电流密度和填充因子的提高,进而提高了有机太阳能电池的能量转换效率。

[0091]

表1实施例6~12制备的有机太阳能电池的性能测试数据

[0092][0093]

实施例13~18

[0094]

按照实施例3的方法制备ito/pedot:pss/pm6:y6/dcnqa-pybr/al有机太阳能电池或ito/pedot:pss/pm6:y6/dcnqa-pybr:aob/al有机太阳能电池,不同之处仅在于:阴极界面材料溶液分别为dcnqa-pybr甲醇溶液以及aob掺杂的dcnqa-pybr甲醇溶液,所述dcnqa-pybr甲醇溶液以及aob掺杂的dcnqa-pybr甲醇溶液中dcnqa-pybr浓度均为10mg/ml,所述aob掺杂的dcnqa-pybr甲醇溶液中aob的掺杂浓度分别为0.47mol%、0.94mol%、1.41mol%、1.88mol%和2.82mol%;且所得dcnqa-pybr阴极界面层以及dcnqa-pybr:aob阴极界面层的厚度为48nm;

[0095]

其中,所述aob掺杂的dcnqa-pybr甲醇溶液参照实施例5方法制备(相关浓度可适应性调整,保证得到所需浓度的aob掺杂的dcnqa-pybr甲醇溶液即可)。

[0096]

对实施例13~18制备的有机太阳能电池进行性能测试,结果如图7所示,具体数据列于表2中。由图7和表2可知,将阴极界面层的厚度增加到48nm,可以发现aob掺杂dcnqa-pybr作为阴极界面层同样也有利于短路电流密度和填充因子的提高,进而提高了有机太阳能电池的能量转换效率。

[0097]

表2实施例13~18制备的有机太阳能电池的性能测试数据

[0098][0099]

实施例19

[0100]

按实施例3的方法制备ito/pedot:pss/pm6:y6/dcnqa-pybr/ag有机太阳能电池,

不同之处仅在于:以银金属层作为阴极。

[0101]

实施例20

[0102]

按实施例19的方法制ito/pedot:pss/pm6:y6/dcnqa-pybr:aob/ag有机太阳能电池,不同之处仅在于:阴极界面材料溶液为aob掺杂的dcnqa-pybr甲醇溶液,所述aob掺杂的dcnqa-pybr甲醇溶液中aob的掺杂浓度为0.94mol%;其中,所述aob掺杂的dcnqa-pybr甲醇溶液参照实施例5方法制备(相关浓度可适应性调整,保证得到所需浓度的aob掺杂的dcnqa-pybr甲醇溶液即可)。

[0103]

对实施例19~20制备的有机太阳能电池进行性能测试,结果如图8所示。图8显示实施例19制备的有机太阳能电池的开路电压为0.845v,短路电流密度为25.04ma/cm2,填充因子为0.746,经计算的能量转换效率为15.77%;实施例20制备的有机太阳能电池的开路电压为0.84v,短路电流密度为25.51ma/cm2,填充因子为0.761,经计算的能量转换效率为16.3%。这说明在ag为阴极的有机太阳能电池中,aob掺杂dcnqa-pybr作为阴极界面层不仅有利于短路电流密度和填充因子的提高,还获得了高达16.3%的能量转换效率。

[0104]

实施例21~27

[0105]

制备ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr/al有机太阳能电或ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr:aob/al有机太阳能电池,步骤如下:

[0106]

在玻璃基片上蒸镀得到厚度为160nm的ito作为阳极;

[0107]

将pedot:pss水溶液(购自德国heraeus公司,型号为clevios pvp.al4083)用0.45μm滤膜过滤,然后以3500r/min的速度旋涂在阳极表面,于110℃退火30min,在阳极表面形成厚度为35nm的pedot:pss阳极界面层,得到ito/pedot:pss器件,之后转移至手套箱;

[0108]

将ptb7(购买自加拿大1-material公司)、pc

71

bm(购买自美国american dye source公司)、1,8二碘辛烷与氯苯混合,得到光活性材料溶液,所述光活性材料溶液中ptb7与pc

71

bm的质量比为1:1.5,ptb7与pc

71

bm的总浓度为25mg/ml,所述氯苯与1,8二碘辛烷的体积比为97:3;将所述光活性材料溶液以1000r/min的速度旋涂在pedot:pss阳极界面层表面,于手套箱过渡舱中真空干燥12h,在pedot:pss阳极界面层表面形成厚度为100nm的ptb7:pc

71

bm活性层,得到ito/pedot:pss/ptb7:pc

71

bm器件;

[0109]

将dcnqa-pybr甲醇溶液以及aob掺杂的dcnqa-pybr甲醇溶液分别作为阴极界面材料溶液,将所述阴极界面材料溶液以2000r/min的速度在所述ptb7:pc

71

bm活性层的表面旋涂40s,之后通过负压抽真空处理去除溶剂,分别在所述ptb7:pc

71

bm活性层表面形成厚度为27nm的dcnqa-pybr阴极界面层或者厚度为27nm的dcnqa-pybr:aob阴极界面层,在此基础上分别得到ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr器件或者ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr:aob器件;所述dcnqa-pybr甲醇溶液以及aob掺杂的dcnqa-pybr甲醇溶液中dcnqa-pybr浓度均为5mg/ml,所述aob掺杂的dcnqa-pybr甲醇溶液中aob的掺杂浓度分别为0.47mol%、0.94mol%、1.41mol%、1.88mol%、2.82mol%和3.76mol%;

[0110]

分别将所述ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr器件和ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr:aob器件置于蒸镀仓中,以的速度在所述阴极界面层表面蒸镀厚度为100nm的铝金属层作为阴极,分别得到ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr/al有机太阳能电池和ito/pedot:pss/ptb7:pc

71

bm/dcnqa-pybr:aob/al有机太阳能电池。

[0111]

对实施例21~27制备的有机太阳能电池进行性能测试,结果如图9所示,具体数据列于表3中。由图9和表3可知,在ptb7:pc

71

bm为活性层的富勒烯体系中,可以发现aob掺杂dcnqa-pybr作为阴极界面层同样也有利于短路电流密度和填充因子的提高,进而提高了有机太阳能电池的能量转换效率。

[0112]

表3实施例21~27制备的有机太阳能电池的性能测试数据

[0113][0114]

测试例1

[0115]

为了测试aob掺杂dcnqa-pybr前后导电性的变化,进行如下实验:

[0116]

在玻璃基片上蒸镀得到厚度为160nm的ito作为阳极,然后置于蒸镀仓中,以的速度在所述阳极的表面蒸镀得到铝金属层,得到ito/al器件;

[0117]

将dcnqa-pybr甲醇溶液或aob掺杂的dcnqa-pybr甲醇溶液作为阴极界面材料溶液,以2000r/min的速度在所述铝金属层表面旋涂40s,在所述铝金属层表面形成湿膜;其中,所述dcnqa-pybr甲醇溶液和aob掺杂的dcnqa-pybr甲醇溶液中dcnqa-pybr的浓度均为3mg/ml,所述aob掺杂的dcnqa-pybr甲醇溶液中aob的掺杂浓度为0.94mol%,且所述aob掺杂的dcnqa-pybr甲醇溶液参照实施例5方法制备(相关浓度可适应性调整,保证得到所需浓度的aob掺杂的dcnqa-pybr甲醇溶液即可);

[0118]

将旋涂后所得器件置于蒸镀仓中,以的速度在器件上蒸镀铝金属层,且所述蒸镀过程中实现所述湿膜中溶剂的去除分别形成dcnqa-pybr阴极界面层和dcnqa-pybr:aob阴极界面层,最终得到ito/al/dcnqa-pybr/al器件和ito/al/dcnqa-pybr:aob/al器件;所述ito/al/dcnqa-pybr/al器件和ito/al/dcnqa-pybr:aob/al器件中,铝金属层的厚度均为100nm,dcnqa-pybr阴极界面层和dcnqa-pybr:aob阴极界面层的厚度均为45nm。

[0119]

将所述ito/al/dcnqa-pybr/al器件和ito/al/dcnqa-pybr:aob/al器件进行电流-电压关系测试,结果如图10所示。材料的导电率通过公式σ=il/(u s)计算得出,式中σ代表导电率,i代表电流,l为材料厚度(l=45nm),u为电压,s为器件的面积(0.04cm2)。通过计算可以得出dcnqa-pybr材料的导电率为7.2

×

10-4

s/cm,aob掺杂dcnqa-pybr材料的导电率为1.02

×

10-3

s/cm。这说明通过aob掺杂可以提高dcnqa-pybr的导电率。

[0120]

测试例2

[0121]

为了测试aob掺杂dcnqa-pybr前后电子传输能力的变化,进行如下实验:

[0122]

在玻璃基片上蒸镀得到厚度为160nm的ito作为阳极;

[0123]

将500mg二水合乙酸锌、5ml二甲氧基乙醇和140μl乙醇胺混合后,在室温条件下搅拌8h,得到zno前驱体溶液;将所述zno前驱体溶液以4000r/min的速度旋涂在所述阳极表面,于200℃退火30min,在所述阳极表面得到厚度为30nm的zno薄膜,得到ito/zno器件,之后转移至手套箱;

[0124]

将pm6、y6、氯萘与氯仿混合,得到光活性材料溶液,所述光活性材料溶液中pm6与y6的质量比为1:1.2,pm6与y6的总浓度为16mg/ml,所述氯仿与氯萘的体积比为99.5:0.5;将所述光活性材料溶液以2500r/min的速度旋涂在zno薄膜表面,于70℃退火10min,在zno薄膜表面形成厚度为90nm的pm6:y6活性层,得到ito/zno/pm6:y6器件;

[0125]

将dcnqa-pybr甲醇溶液或aob掺杂的dcnqa-pybr甲醇溶液作为阴极界面材料溶液,以2000r/min的速度在所述铝金属层表面旋涂40s,在所述pm6:y6活性层表面形成湿膜;其中,所述dcnqa-pybr甲醇溶液和aob掺杂的dcnqa-pybr甲醇溶液中dcnqa-pybr的浓度均为3mg/ml,所述aob掺杂的dcnqa-pybr甲醇溶液中aob的掺杂浓度为0.94mol%,且所述aob掺杂的dcnqa-pybr甲醇溶液参照实施例5方法制备(相关浓度可适应性调整,保证得到所需浓度的aob掺杂的dcnqa-pybr甲醇溶液即可);

[0126]

将旋涂后所得器件置于蒸镀仓中,以的速度在器件上分别蒸镀得到厚度为100nm的铝金属层,且所述蒸镀过程中实现所述湿膜中溶剂的去除,分别形成厚度为18nm的dcnqa-pybr阴极界面层或dcnqa-pybr:aob阴极界面层,最终得到ito/zno/pm6:y6/dcnqa-pybr/al器件和ito/zno/pm6:y6/dcnqa-pybr:aob/al器件。

[0127]

将上述方法得到所述ito/zno/pm6:y6/dcnqa-pybr/al器件和ito/zno/pm6:y6/dcnqa-pybr:aob/al器件进行电流-电压关系测试,结果如图11所示。材料的电子迁移率通过公式计算得出,式中j为电流密度,ε0为真空介电常数,εr为相对介电常数(pm6:y6活性层的εr=2.45),μ为迁移率,v为仪器的扫描电压,v

bi

为两电极的电压降,vr为电阻产生的电压降,l为pm6:y6活性层的厚度(l=90nm)。通过计算可以得出具有dcnqa-pybr阴极界面层的器件的电子迁移率为9.6

×

10-4

cm2s-1

v-1

,具有dcnqa-pybr:aob阴极界面层的器件的电子迁移率为2.12

×

10-3

cm2s-1

v-1

。这说明通过aob掺杂可以提高器件的电子迁移率,使其具有较高的电子传输能力。

[0128]

由以上实施例可知,本发明基于dcnqa-pybr制备阴极界面层并应用到非富勒烯(如pbdb-t:itic体系和pm6:y6体系)有机太阳能电池中,可以将dcnqa-pybr阴极界面层的厚度拓宽到88nm,同时仍能够保证有机太阳能电池具有较高的能量转换效率,能够满足工业上生产对于能量转换效率大于10%的要求,并且较高的厚度减少了阴极界面层的针孔和缺陷,易于加工。

[0129]

同时,本发明基于aob掺杂dcnqa-pybr制备阴极界面层,可以有效提高导电率,而且可以有效提升机太阳能电池的电子迁移率和能量转换效率。而且掺杂方法非常简单,只需要将aob的甲醇溶液和dcnqa-pybr的甲醇溶液混合均匀,就可以达到掺杂的效果。现有技术中大部分氮型掺杂剂是通过真空热蒸发技术来进行掺杂的,在蒸发过程中会产生较高的温度,对于器件的能量转换效率和稳定性有不良影响,而且工业上使用真空蒸发技术,成本也较高,本发明通过溶液涂覆成膜的技术实现掺杂,简单高效,成本较低。

[0130]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。