1.本发明涉及一种皮革制备机,尤其是一种皮革样品制备。

背景技术:

2.现有的皮革片、皮革布在生产制造的过程中,需要经过多道流水线的加工才可形成皮革成品,而在对新品类的皮革进行生产试样时,因需重新调整参数,并且在加工时需要对整条流水线进行启动,而加工中会通过加热管加热挤压轮,提高挤压轮表面的温度,使皮革原料不会黏附于挤压轮上,但现有设备中并无法精确且频繁的控制挤压轮的表面温度,挤压轮在长期的加热下表面会软化,造成挤压轮的损坏,因此在制造多种款式、品类的皮革样品时,会耗费较多的成本与时间,因此无法有效利用整条流水线对大量不同样式的皮革样品进行生产。

技术实现要素:

3.本发明提供了一种皮革样品制备机、温控系统及温控方法,其克服了背景技术中所描述的不足。

4.本发明解决其技术问题的所采用的技术方案是:

5.一种皮革样品制备机,包括挤压组件、收卷装置以及控制柜,所述收卷装置包括收卷辊,所述收卷辊位于所述挤压组件的上方;所述挤压组件包括两个挤压轮,两个所述挤压轮的转速不同,每个挤压轮分别通过一驱动电机驱动转动,所述控制柜信号连接着每个所述驱动电机;所述收卷辊表面具有一粘合部,所述粘合部沿所述收卷辊表面轴向设置。

6.一较佳技术方案:两个所述挤压轮的转速差为至少105%

7.一种皮革样品制备机的温控系统,所述温控系统包括:

8.监控模块,用于监测所述挤压轮的温度;

9.加热模块,用于对所述挤压轮进行加热或停止加热;

10.处理模块,分别与所述监控模块和所述加热模块信号连接,接收所述监控模块的监测信号,根据所述监测信号控制所述加热模块的工作状态。

11.一较佳技术方案:所述监控模块包括一感温组件,所述感温组件设置于所述挤压轮内。

12.一较佳技术方案:所述感温组件包括温感器以及反馈件,所述温感器与所述反馈件电连接,所述反馈件与所述处理模块信号连接,所述感温器通过与其相对应连接的反馈件将所监测的温度反馈至所述处理模块。

13.一较佳技术方案:所述感温器包括外壁温度感应器以及中心温度感应器。

14.一较佳技术方案:所述加热模块包括一加热管,所述加热管靠设于所述挤压轮的轴向中心,所述中心温度感应器靠近所述加热管设置。

15.一种皮革样品制备机的温控方法,所述方法包括:

16.皮革样品制备机工作时,监控模块实时监测所述挤压轮的温度;

17.处理模块接收所述监控模块的监测信号,根据所述监测信号控制所述加热模块的工作状态;

18.加热模块根据所述处理模块的控制信号对所述挤压轮进行加热或停止加热。

19.一较佳技术方案:所述实时监测所述挤压轮的温度包括:分别通过外壁温度感应器和中心温度感应器实时监测挤压轮的外壁温度和中心温度。

20.一较佳技术方案:所述中心温度感应器的设定温度为115

°

~125

°

,所述外壁温度感应器的设定温度为295

°

~310

°

。

21.本技术方案与背景技术相比,它具有如下优点:

22.1.本发明中由于两个挤压轮具有转速差,在原料被挤压时,转速较快的一个挤压轮会产生比另一个挤压轮较大的惯性,从而使得在被挤压排出后的皮革层会随着惯性向上抛动,通过人工将被皮革层黏合在收卷辊的粘合部,在将制作皮革所需要的发泡层与棉布层依次粘合在皮革层上,完成对皮革样品的小量生产。

23.2.本发明中可通过监控模块对挤压轮表面的温度进行监控,避免挤压轮表面温度过高,从而加快挤压轮的损坏。

附图说明

24.下面结合附图和实施例对本发明作进一步说明。

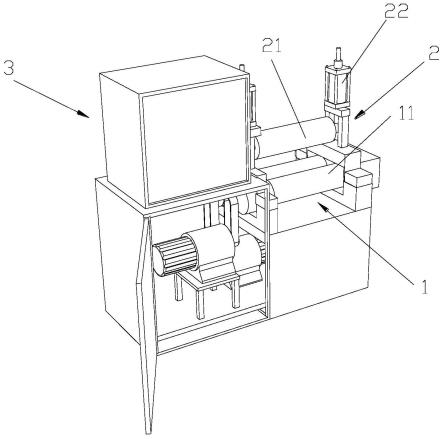

25.图1为本发明的整体结构示意图。

26.图2为挤压轮中加热管与感温组件的分布示意图。

27.图3为温控系统中各个模块的关系结构图。

28.图4为温控方法的步骤图。

29.图中:挤压组件1、挤压轮11、加热管111、感温组件112、收卷装置2、收卷辊 21、汽缸22、控制柜3。

具体实施方式

30.实施例一

31.如图1-2所示,一种皮革样品制备机,包括挤压组件1、收卷装置2以及控制柜3,并且控制柜3内设有一控制模块,并且控制模块信号着挤压组件1以及收卷装置2,收卷装置2包括收卷辊21,收卷辊21位于挤压组件1的上方,收卷辊21的两端分别设有一汽缸22,用以通过汽缸22驱动收卷辊21移动,从而调整收卷辊21的收卷直径;挤压组件1包括两个挤压轮11,两个挤压轮11的转速不同,并且两个挤压轮11的转速差为至少105%,每个挤压轮11分别通过一驱动电机驱动转动,控制柜3信号连接着每个驱动电机;收卷辊21表面具有一粘合部,粘合部沿收卷辊21表面轴向设置。

32.为进一步说明,下面简单介绍实施例的工作步骤:

33.本实施例可用于生产制造不同型号批次的皮革样品,在使用中可取少量皮革材料投入两个挤压轮11之间,使原料随着挤压端面向左右两侧散开,由于两个挤压轮11具有转速差,在原料被挤压时,转速较快的一个挤压轮11会产生比另一个挤压轮11较大的惯性,从而使得在被挤压排出后的皮革层会随着惯性向上抛动,通过人工将被皮革层粘合在收卷辊21的粘合部,在将制作皮革所需要的发泡层与棉布层依次贴合在皮革层上,完成对皮革样

品的生产;

34.基于上述的工作原理,在操作时,也可先将发泡层、棉布层粘合在粘合部上备用,再对皮革原料进行挤压形成皮革层,最终将皮革层粘合在发泡层、棉布层上,形成皮革样品;

35.亦可通过将成卷的发泡层卷、棉布层卷分别套设在一个固定柱上,将发泡层、棉布层的边沿依次粘合在收卷辊21的粘合部上,并且另外的收卷辊21上加装动力端,使其具有转动效果,再将收卷辊21的转动速度调整至合适转速时,当不论数量多或少的皮革原料被挤压成皮革层排出,工作人员均可将被排出的皮革层原料粘合在粘合部上与发泡层、棉布层相粘合,最终形成皮革样品被收卷辊21所收集。

36.实施例二

37.一种皮革样品制备机的温控系统,温控系统包括:

38.监控模块,用于监测挤压轮11的温度;

39.加热模块,用于对挤压轮11进行加热或停止加热;

40.处理模块,分别与监控模块和加热模块信号连接,接收监控模块的监测信号,根据监测信号控制加热模块的工作状态。

41.一较佳技术方案:监控模块包括一感温组件112,感温组件112设置于挤压轮11 内,而感温组件112包括温感器以及反馈件,温感器与反馈件电连接,反馈件与处理模块信号连接,感温器通过与其相对应连接的反馈件将所监测的温度反馈至处理模块,而感温器包括外壁温度感应器以及中心温度感应器,以使得挤压轮11可通过外壁温度感应器以及中心温度感应器对挤压轮11的轴向中心温度与外壁温度进行监控,同时将监控的温度反馈至处理模块中;同时,加热模块包括一加热管111,加热管111靠设于挤压轮11的轴向中心,中心温度感应器靠近加热管111设置,利用加热管111进行加热,使温度从挤压轮11的轴向中心持续向外扩散,最终提升挤压轮11外壁的温度。

42.一种皮革样品制备机的温控方法,方法包括以下步骤:

43.s1处理模块接收所述监控模块的监测信号,根据所述监测信号控制加热模块的工作状态;

44.s11分别通过外壁温度感应器和中心温度感应器实时监测挤压轮的外壁温度和中心温度。

45.s2处理模块接收监控模块的监测信号,根据监测信号控制加热模块的工作状态;

46.s3加热模块根据处理模块的控制信号对挤压轮11进行加热或停止加热。

47.一较佳技术方案:中心温度感应器的设定温度为115

°

~125

°

,外壁温度感应器的设定温度为295

°

~310

°

。

48.为进一步说明,下面简单介绍本实施例的工作步骤:

49.本实施例中,为了保证对挤压辊的保护并且避免材料粘合在挤压辊的表面,而在挤压辊内分别设置了加热管111、温感器以及反馈件,在启动设备时,当中心温度感应器所感应的温度低于所设定的温度时,会发送信号至处理模块,驱动加热管111进行加热,同时对挤压轮11的中心温度进行检测,直至该温度缓慢升至外壁温度感应器所设定的温度时,外壁温度感应器也会发送信号至处理模块,减少对加热管111的供电加热,使加热管111的加热温度保持在中心温度感应器所设定的温度左右,使得加热管111的热传导范围缩小,在

没有热传导的状态下,挤压轮11的外壁温度会逐渐下降,因此,当外壁温度感应器监控的温度低于所设定的温度左右时,会重新加大对加热管111的供电使加热管111再次升温,将其热传导范围扩大让挤压轮11的表面温度上升,让挤压轮 11表面的持续处于加热状态,并且温度不高于损坏挤压轮11表面的温度,因此能够有效的提高挤压轮11的使用寿命。

50.以上,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。