1.本发明涉及兵器靶场测试技术领域,具体涉及一种移动式弹丸落点爆炸位置测试装置及方法。

背景技术:

2.随着引信技术的发展,弹丸引信的空间爆炸精准位置是衡量引信作用性能的重要指标。引信起爆控制受到环境的制约,如实验场景的地形地貌、环境中的雨雪烟尘和攻击目标的表面特性等,使得弹丸引信的爆炸位置呈现出了一种不确定的分布状态,尤其是在终点弹道区域。弹丸落点的空间散布非常大且随机性比较强,导致现有以地面布设固定测试装置难以灵活的捕获大范围随机分布的弹丸爆炸空间位置。

3.当前弹丸爆炸空间位置主要测试手段有声传感器阵列测试装置和高速摄像测试装置。声传感阵列测试装置主要采用高灵敏度的声传感器作为测试机理,在终点弹道区域地面布置已知结构的声传感器阵列,通过弹丸爆炸的声信息在所布置的声传感器阵列中声信号的时延差值,融合已知声传感器布置固有位置参数计算出弹丸的爆炸位置。

4.为了获得大范围区域弹丸引信爆炸的空间位置,可以通过拓展声传感器阵列的数量来实现。然而,采用声传感器这种技术手段存在声的延时导致了计算误差比较大,声传感器的时延主要来源于环境中的风速、温度、湿度等因素。随着环境的差异和实验的地形地貌的改变,也会影响到测量的结果。而这种声传感技术的方法无法满足随着落点区域有较大变动时的测试,若要满足需要重新布置声传感器或增加声传感器的数量,声传感器数量的增大不利于信号的处理也不利于测试装置的集成化。为了满足当前大区域的弹丸落点空间位置测试,有必要发明一种高度集成的、灵活移动的测试装置。

5.在一些文献中也有采用以地面布设高速摄像机捕获弹丸爆炸的图像,配合地面布设的已知参数的标志物,根据标志物与弹丸爆炸的图像,按照高速摄像机的像元尺寸换算出弹丸爆炸的高度信息。为了获得弹丸爆炸的空间位置,也有采用两个高速摄像机交汇的测试方法获得弹丸爆炸的空间位置。这种方法采用在地面布设高速摄像机的机理,当落点区域发生较大变化时,通常需要人为地挪动测试装备并重新标定,大大地降低了在现场测试的灵活性。

技术实现要素:

6.为了克服上述现有技术存在的不足,本发明提供了一种移动式弹丸落点爆炸位置测试装置,以解决兵器靶场测试技术领域的弹丸落点爆炸位置分布状态因随机性强、散布区域广而导致现有测试技术难以精确测试的问题。

7.为了实现上述目的,本发明提供如下技术方案:

8.一种移动式弹丸落点爆炸位置测试装置,包括可移动架及并排设置在所述可移动架上的两组测试模块,两组所述测试模块之间设置有激光测距仪;每组所述测试模块均包括:

9.平移组件,设置在所述可移动架顶部并能够相对可移动架移动;

10.u型架ⅰ,架设在所述平移组件顶部并能够相对平移组件转动;

11.u型架ⅱ,架设在所述u型架ⅰ内并绕水平轴转动,一侧通过转轴连接有角度编码器ⅰ;

12.视觉成像模块,设置在所述u型架ⅱ顶部,用于采集弹丸爆炸图像;

13.还包括控制模块,所述控制模块用于采集所述激光测距仪、角度编码器ⅰ的数据并对其进行处理,根据处理结果控制两个所述平移组件之间的距离及u型架ⅰ和u型架ⅱ的旋转角度,调节两个所述视觉成像模块的拍摄光线交会后的测试区域。

14.优选地,所述u型架ⅰ一侧设置有电机ⅰ,顶部中间设置有双轴倾角传感器,所述电机ⅰ的输出轴穿过所述u型架ⅰ与所述u型架ⅱ另一侧连接,所述角度编码器ⅰ设置在所述u型架ⅰ另一侧,所述双轴倾角传感器与所述控制模块电连接。

15.优选地,所述可移动架包括:

16.支撑框架,其底部四角分别设置有液压杆,所述液压杆底部设置有全向轮;

17.顶板,设置在所述支撑框架顶部;

18.所述平移组件设置在所述顶板顶部并能够相对顶板移动。

19.优选地,所述平移组件包括:

20.支撑板ⅰ,其纵截面为工字型,所述支撑板ⅰ底部一侧内壁设置有直齿条ⅰ,另一侧外壁沿长度方向开设有多个第一限位孔,每个所述第一限位孔内均转动设置有多个第一滚珠,所述第一滚珠与所述支撑框架内壁抵接;所述u型架ⅰ架设在所述支撑板ⅰ顶部并能够相对支撑板ⅰ转动;

21.电机ⅱ,设置在所述顶板底部,其输出轴穿过所述顶板并设置有与所述直齿条ⅰ啮合的齿轮ⅰ。

22.优选地,所述平移组件还包括:

23.支撑板ⅱ,其纵截面为倒u型,所述支撑板ⅱ一侧内壁设置有直齿条ⅱ,另一侧外壁沿长度方向开设有多个第二限位孔,每个第二所述限位孔内均转动设置有多个第二滚珠,所述第二滚珠与所述支撑板ⅰ内壁抵接;所述直齿条ⅱ与所述直齿条ⅰ互相垂直,所述u型架ⅱ架设在所述支撑板ⅱ顶部并能够相对支撑板ⅱ转动;

24.电机ⅲ,设置在所述支撑板ⅰ底部,其输出轴穿过所述支撑板ⅰ并设置有与所述直齿条ⅱ啮合的齿轮ⅱ。

25.优选地,所述u型架ⅰ通过旋转轴与所述支撑板ⅱ转动连接,所述旋转轴上设置有齿轮ⅲ,所述支撑板ⅱ底部设置有电机ⅳ和角度编码器ⅱ,所述电机ⅳ的输出轴端部设置有齿轮ⅳ,所述角度编码器ⅱ的转轴上设置有齿轮

ⅴ

,所述齿轮ⅲ、齿轮ⅳ及齿轮

ⅴ

依次啮合;所述角度编码器ⅱ与所述控制模块电连接。

26.优选地,所述视觉成像模块包括设置在所述u型架ⅱ顶部的红外摄像机及设置在所述红外摄像机前端的红外光学镜头,所述红外摄像机与所述控制模块连接。

27.本发明的另一目的在于提供一种移动式弹丸落点爆炸位置测试装置的测试方法,包括以下步骤:

28.选择观测点:根据测试要求,将测试装置移动到能够观测到预计的弹丸落点的区域,将激光测距仪放置在两组测试模块的中间位置,并使其指向弹丸落点爆炸位置;

29.调整测试范围,包括:

30.两组平移组件分别带动两组测试模块靠近或远离,调整两个视觉成像模块之间的距离及视觉成像模块距离爆炸位置的距离;

31.调整u型架ⅰ和u型架ⅱ的旋转角度,使得两个所述视觉成像模块的红外光学镜头拍摄光线交会后的测试范围覆盖弹丸落点爆炸区域;

32.计算弹丸落点爆炸位置,包括:

33.利用两个视觉成像模块采集得到多幅弹丸爆炸瞬间的图像,利用激光测距仪同步对弹丸落点爆炸位置进行测距,将采集的多幅图像和多组测距数据通过opencv和python软件实现多幅图像的特征匹配,获取每幅图像中弹丸爆炸落点位置的像素点坐标;

34.根据弹丸爆炸落点位置的像素点坐标,利用双视觉交汇测试系统目标三维位置数学模型解算弹丸落点爆炸位置。

35.优选地,所述调整测试范围,具体包括以下步骤:

36.通过液压杆调整测试装置的倾斜角度,直到双轴倾角传感器采集到u型架ⅰ的倾斜角度为0

°

;

37.电机ⅱ带动齿轮ⅰ转动,齿轮ⅰ带动直齿条ⅰ水平移动,进而调整测试装置垂直于观测方向的移动距离,当两个测试装置之间的距离达到预定距离后电机ⅱ停止运行;

38.电机ⅲ带动齿轮ⅱ转动,齿轮ⅱ带动直齿条ⅱ沿观测方向移动,进而调整视觉成像模块距离爆炸位置的距离;

39.控制模块采集激光测距仪、角度编码器ⅰ、角度编码器ⅱ的数据,对采集到的数据进行处理,根据处理结果向电机ⅰ及电机ⅳ发送控制指令,通过电机ⅰ调整u型架ⅱ绕水平轴的垂直转动角度,通过电机ⅳ调整u型架ⅱ的水平旋转角度,实现两个视觉成像模块拍摄视野范围的交会后的测试区域能够覆盖预计的弹丸落点区域。

40.优选地,所述利用双视觉交汇测试系统目标三维位置数学模型解算弹丸落点爆炸位置,具体包括以下步骤:

41.已知,一个视觉成像模块的投影中心o1为其红外光学镜头的光轴中心,建立其坐标系o1x1y1;另一个视觉成像模块的投影中心o2为其红外光学镜头的光轴中心,建立其坐标系o2x2y2,两个红外摄像机之间的距离为b;

42.调节后两个红外光学镜头的水平偏转角度分别为α1和α2、俯仰角度分别为和焦距分别为f1和f2;两个红外摄像机的距离为b,激光测距仪测出的弹丸落点爆炸位置的直线距离为l,以及两个红外摄像机采集图像中弹丸落点爆炸位置的像素坐标p1(x1,y1)和p2(x2,y2);

43.基于已知参数,结合双视觉交汇测试系统目标三维位置数学模型,解算弹丸落点爆炸位置的数学模型为:

44.45.其中:φ1=arctan(y1·

cosω1/f1),φ2=arctan(y2·

cosω2/f2),ω1=arctan(x1/f1),ω2=arctan(x2/f2);ω1和ω2分别是弹丸爆炸落点位置p与两个光学镜头光轴的水平投影角度;

46.基于弹丸爆炸落点位置,利用gps设备得到测试区域地面标志物的位置信息,根据测试区域地面标志物给出相对的弹丸爆炸落点位置;若地面标志物的位置为(xd,yd,zd),则相对的弹丸爆炸落点位置的计算函数为:

[0047][0048]

和分别为两个红外光学镜头的空间位置坐标。

[0049]

本发明提供的一种移动式弹丸落点爆炸位置测试装置及方法具有以下有益效果:

[0050]

(1)该装置利用可移动架可方便地移动整个装置的位置,通过设置平移组件能调节两组测试模块中视觉成像模块的相对距离以及视觉成像模块距离测试目标的距离。

[0051]

(2)采用自适应可调多参数的两个视觉成像模块构成双视觉成像模块,充分利用可移动架在测试靶场移动性强的特点,形成了布置可控、测试区域可调整的移动式弹丸落点爆炸位置测试系统;该装置移动性强、灵活布置、测试精度高。

[0052]

(3)该装置能够测试不定向弹丸落点爆炸位置,为智能弹药的不确定落点位置测试技术研究提供技术手段。

附图说明

[0053]

为了更清楚地说明本发明实施例及其设计方案,下面将对本实施例所需的附图作简单地介绍。下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0054]

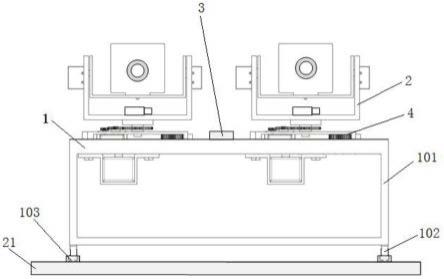

图1为本发明涉及的一种移动式弹丸落点爆炸位置测试装置的结构示意图;

[0055]

图2为测试模块的主视图;

[0056]

图3为一组测试模块的安装结构示意图(去掉了顶板和支撑板ⅱ);

[0057]

图4为平移组件的安装结构示意图;

[0058]

图5为去掉顶板后的平移组件的结构示意图;

[0059]

图6为本发明实施例1涉及的一种移动式弹丸落点爆炸位置测试装置的安装示意图;

[0060]

图7为测试模块在车厢甲板上的安装结构示意图;

[0061]

图8为本发明涉及的测试模块的测试前调整示意图;

[0062]

图9为本发明涉及的测试模块的弹丸落点位置解算方法示意图。

[0063]

附图标记说明:

[0064]

可移动架1、支撑框架101、液压杆102、全向轮103、顶板104、测试模块2、激光测距仪3、平移组件4、支撑板ⅰ401、直齿条ⅰ402、第一滚珠403、电机ⅱ404、支撑板ⅱ405、直齿条ⅱ406、电机ⅲ407、齿轮ⅱ408、齿轮ⅰ409、u型架ⅰ5、u型架ⅱ6、角度编码器ⅰ7、视觉成像模块8、电机ⅰ9、双轴倾角传感器10、齿轮ⅲ11、电机ⅳ12、齿轮ⅳ13、齿轮

ⅴ

14、电机支架ⅰ15、汽

车载体16、车厢17、滑轨18、观察窗19、工业计算机20、甲板21、电机支架ⅱ22、电机支架ⅲ23。

具体实施方式

[0065]

为了使本领域技术人员更好的理解本发明的技术方案并能予以实施,下面结合附图和具体实施例对本发明进行详细说明。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0066]

实施例1

[0067]

本发明提供了一种移动式弹丸落点爆炸位置测试装置,具体如图1至图5所示,包括控制模块、可移动架1及并排设置在可移动架1上的两组测试模块2,两组测试模块2之间设置有激光测距仪3。

[0068]

具体地,每组测试模块2均包括平移组件4、u型架ⅰ5、u型架ⅱ6和视觉成像模块8。

[0069]

平移组件4设置在可移动架1顶部并能够相对可移动架1移动;u型架ⅰ5架设在平移组件4顶部并能够相对平移组件4转动;u型架ⅱ6架设在u型架ⅰ5内并绕水平轴转动,一侧通过转轴连接有角度编码器ⅰ7。视觉成像模块8设置在u型架ⅱ6顶部,用于采集弹丸爆炸图像。本实施例中视觉成像模块8包括设置在u型架ⅱ6顶部的红外摄像机及设置在红外摄像机前端的红外光学镜头,红外摄像机与控制模块连接。为了便于描述,如图8所示,将两个红外摄像机分别定义为第一红外摄像机和第二红外摄像机。

[0070]

控制模块用于采集激光测距仪3、角度编码器ⅰ7的数据并对其进行处理,根据处理结果控制两个平移组件4之间的距离及u型架ⅰ5和u型架ⅱ6的旋转角度,调节两个视觉成像模块8的拍摄光线交会后的测试区域。

[0071]

具体的,如图2所示,本实施例中,u型架ⅰ5一侧设置有电机ⅰ9,顶部中间设置有双轴倾角传感器10,电机ⅰ9的输出轴穿过u型架ⅰ5与u型架ⅱ6另一侧连接,角度编码器ⅰ7设置在u型架ⅰ5另一侧,角度编码器ⅰ7、电机ⅰ9及双轴倾角传感器10均与控制模块电连接。双轴倾角传感器10用于检测u型架ⅰ5的水平度,使得视觉成像模块8检测时处于水平状态。通过电机ⅰ9可带动u型架ⅱ6转动,调节u型架ⅱ6的垂直角度,并利用角度编码器ⅰ7对旋转角度进行测量。

[0072]

进一步地,如图1和图7所示,本实施例中,可移动架1包括支撑框架101、液压杆102、全向轮103和顶板104。支撑框架101的底部四角分别设置有液压杆102,液压杆102底部设置有全向轮103。顶板104设置在支撑框架101顶部;平移组件4设置在顶板104顶部并能够相对顶板104移动。通过液压杆102可调节两组调节模块2的水平度。

[0073]

本实施提供的测试装置可通过可移动架1底部设置的全向轮103方便的进行位置移动,当测试点距离较远测试环境不便于可移动架1移动时,如图6和7所示,可将整个装置放置在汽车载体16的车厢18内,在车厢18的甲板21上设置一组平行的与全向轮103匹配的滑轨17,将可移动架1的放置在甲板的上,全向轮103可设置为电动轮,能够实现自动控制,车厢17一侧开设有观察窗19。

[0074]

本实施例中,如图4所示,平移组件4包括支撑板ⅰ401、直齿条ⅰ402、第一滚珠403、电机ⅱ404和齿轮ⅰ409。支撑板ⅰ401的纵截面为工字型,支撑板ⅰ401底部一侧内壁设置有直齿条ⅰ402,另一侧外壁沿长度方向开设有多个第一限位孔,每个第一限位孔内均转动设置

有多个第一滚珠403,第一滚珠403与支撑框架101内壁抵接;u型架ⅰ5架设在支撑板ⅰ401顶部并能够相对支撑板ⅰ401转动。电机ⅱ404通过电机支架ⅰ15设置在顶板104底部,其输出轴穿过顶板104并设置有与直齿条ⅰ402啮合的齿轮ⅰ409,电机ⅱ404与控制模块电连接。电机ⅱ404带动齿轮ⅰ409转动,齿轮ⅰ409带动直齿条ⅰ402沿顶板104长度方向移动,调节两组测试模块2之间的水平距离。

[0075]

为了实现在整个装置位置固定的情况下,对调整视觉成像模块8距离爆炸位置的距离进行微调,如图5所示,本实施例中,平移组件4还包括支撑板ⅱ405、直齿条ⅱ406、电机ⅲ407和齿轮ⅱ408。

[0076]

支撑板ⅱ405的纵截面为倒u型,支撑板ⅱ405一侧内壁设置有直齿条ⅱ406,另一侧外壁沿长度方向开设有多个第二限位孔,每个第二限位孔内均转动设置有多个第二滚珠,第二滚珠与支撑板ⅰ401内壁抵接;直齿条ⅱ406与直齿条ⅰ402互相垂直,u型架ⅱ6架设在支撑板ⅱ405顶部并能够相对支撑板ⅱ405转动。如图3所示,电机ⅲ407通过电机支架ⅱ22设置在支撑板ⅰ401底部,其输出轴穿过支撑板ⅰ401并设置有与直齿条ⅱ406啮合的齿轮ⅱ408,电机ⅲ407与控制模块电连接。电机ⅲ407带动齿轮ⅱ408转动,齿轮ⅱ408带动直齿条ⅱ406垂直顶板104长度方向移动,调节两组测试模块2的红外摄像机及红外光学镜头距离测试点的位置。

[0077]

本实施例中,u型架ⅰ5通过旋转轴与支撑板ⅱ405转动连接,旋转轴上设置有齿轮ⅲ11,支撑板ⅱ405底部设置有电机ⅳ12和角度编码器ⅱ,电机ⅳ12通过电机支架ⅲ23设置在支撑板ⅱ405底部。电机ⅳ12的输出轴端部设置有齿轮ⅳ13,角度编码器ⅱ的转轴上设置有齿轮

ⅴ

14,齿轮ⅲ11、齿轮ⅳ13及齿轮

ⅴ

14依次啮合;电机ⅳ12及角度编码器ⅱ均与控制模块电连接。通过电机ⅳ12带动齿轮ⅳ13转动,齿轮ⅳ13带动齿轮

ⅴ

14及齿轮ⅲ11转动,齿轮ⅲ11带动u型架ⅰ5沿水平方向转动,调节红外光学镜头的水平角度,并通过角度编码器ⅱ采集u型架ⅰ5旋转的角度。

[0078]

基于以上测试装置,本实施例的另一目的是提供一种移动式弹丸落点爆炸位置测试装置的测试方法,本实施例中,所有的控制指令和控制模块设置在工业计算机20的软件中,测试前要进行程序初始化,可使测试装置完成自检并复原到初始化状态,根据工业计算机软件界面显示测试装置当前状态,如图8和图9所示,该方法包括以下步骤:

[0079]

步骤1、选择观测点:根据测试要求,将测试装置移动到能够观测到预计的弹丸落点的区域,将激光测距仪3放置在两组测试模块2的中间位置,并使其指向弹丸落点爆炸位置。

[0080]

步骤2、调整测试范围,包括:

[0081]

两组平移组件4分别带动两组测试模块2靠近或远离,调整两个视觉成像模块8之间的距离及视觉成像模块8距离爆炸位置的距离。

[0082]

调整u型架ⅰ5和u型架ⅱ6的旋转角度,使得两个视觉成像模块8的红外光学镜头拍摄光线交会后的测试范围覆盖弹丸落点爆炸区域。

[0083]

具体地,调整测试范围体包括以下步骤:

[0084]

水平度调整:通过液压杆102调整测试装置的倾斜角度,直到双轴倾角传感器10采集到u型架ⅰ5的倾斜角度为0

°

。

[0085]

间距调整:电机ⅱ404带动齿轮ⅰ409转动,齿轮ⅰ409带动直齿条ⅰ402水平移动,进

而调整测试装置垂直于观测方向的移动距离,当两个测试装置之间的距离达到预定距离后电机ⅱ404停止运行。

[0086]

观测位置调整:电机ⅲ407带动齿轮ⅱ408转动,齿轮ⅱ408带动直齿条ⅱ406沿观测方向移动,进而调整视觉成像模块8距离爆炸位置的距离。

[0087]

观测角度调整:控制模块采集激光测距仪3、角度编码器ⅰ7、角度编码器ⅱ的数据,对采集到的数据进行处理,根据处理结果向电机ⅰ9及电机ⅳ12发送控制指令,通过电机ⅰ9调整u型架ⅱ6绕水平轴的垂直转动角度,通过电机ⅳ12调整u型架ⅱ6的水平旋转角度,实现两个视觉成像模块8拍摄视野范围的交会后的测试区域能够覆盖预计的弹丸落点区域。

[0088]

步骤3、计算弹丸落点爆炸位置,包括:

[0089]

利用两个视觉成像模块8采集得到多幅弹丸爆炸瞬间的图像,利用激光测距仪3同步对弹丸落点爆炸位置进行测距,将采集的多幅图像和多组测距数据通过opencv和python软件实现多幅图像的特征匹配,获取每幅图像中弹丸爆炸落点位置的像素点坐标。

[0090]

根据弹丸爆炸落点位置的像素点坐标,利用双视觉交汇测试系统目标三维位置数学模型解算弹丸落点爆炸位置。

[0091]

具体地,利用双视觉交汇测试系统目标三维位置数学模型解算弹丸落点爆炸位置包括以下步骤:

[0092]

已知,一个视觉成像模块8的投影中心o1为其红外光学镜头的光轴中心,建立其坐标系o1x1y1;另一个视觉成像模块8的投影中心o2为其红外光学镜头的光轴中心,建立其坐标系o2x2y2,两个红外摄像机之间的距离为b。

[0093]

调节后两个红外光学镜头的水平偏转角度分别为α1和α2、俯仰角度分别为和焦距分别为f1和f2;两个红外摄像机的距离为b,激光测距仪3测出的弹丸落点爆炸位置的直线距离为l,以及两个红外摄像机采集图像中弹丸落点爆炸位置的像素坐标p1(x1,y1)和p2(x2,y2)。

[0094]

基于已知参数,结合双视觉交汇测试系统目标三维位置数学模型,解算弹丸落点爆炸位置的数学模型为:

[0095][0096]

其中:φ1=arctan(y1·

cosω1/f1),φ2=arctan(y2·

cosω2/f2),ω1=arctan(x1/f1),ω2=arctan(x2/f2);ω1和ω2分别是弹丸爆炸落点位置p与两个光学镜头光轴的水平投影角度;

[0097]

基于弹丸爆炸落点位置,利用gps设备得到测试区域地面标志物的位置信息,根据测试区域地面标志物给出相对的弹丸爆炸落点位置;若地面标志物的位置为(xd,yd,zd),则相对的弹丸爆炸落点位置的计算函数为:

[0098][0099]

和分别为两个红外光学镜头的空间位置坐标。

[0100]

本发明采用移动式的测试装置,通过双目视觉的测试方式,结构灵活、安装方便、成本低被广泛采用。该装置以移动汽车作为载体,载体中装有能够两自由度调整的光学平台,以及自适应可调多参数的双视觉成像模块,充分利用车载在测试靶场移动性强的特点,形成了布置可控、测试区域可调整的一种移动式弹丸落点爆炸位置测试系统;该装置移动性强、灵活布置、测试精度高。

[0101]

以上所述实施例仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。