制备功能层压件的方法

1.背景

技术领域

2.本披露涉及一种功能层压件,特别是涉及用于光学装置和光学镜片应用的功能热塑性聚氨酯层压件。

3.相关技术说明

4.功能膜和/或光致变色膜可以用于为光学装置和光学镜片增加保护或各种光学特性。功能膜可以提供机械功能特性和一般功能特性,比如偏振、颜色、紫外防护、蓝光截止特性、光致变色特性和/或电致变色特性。光致变色膜提供光致变色特性。然而,由于其质地柔软,功能膜和/或光致变色膜的每一侧典型地与光学热塑性膜层压,以提供进一步加工和应用所需的刚性。例如,当在光学镜片的曲面内实施时,所产生的聚合物层压件必须具有足够的完整性以确保层压件的热塑性膜之间的粘合并且避免在切割和成型期间膜剥离或脱层。

5.功能膜和/或光致变色膜与光学热塑性膜之间的这种粘合典型地通过使用粘合剂来实现。通常,粘合剂可以通过利用热或紫外(uv)固化过程来固化。例如,已使用市面上的粘合剂(比如uv可固化丙烯酸基粘合剂和聚氨酯基粘合剂)来将功能膜和/或光致变色膜粘结到层压件中的热塑性膜。在一些情况下,尽管需要复杂的工艺和昂贵的设备,但已经实现了比如苛性碱处理、等离子体处理或电晕处理等膜处理。

6.然而,这些方法除了对环境影响很大之外,还具有影响其适用性的限制和缺点。例如,由于某些功能膜和/或光致变色膜对湿气和受热的敏感性,在高温(例如,80℃至100℃)下的热固化可能产生气泡并造成外观问题。在另一种情况下,由于某些功能膜和/或光致变色膜对uv光的敏感性,uv固化可能导致膜变黄并且不美观。

7.因此,尽管存在用于制备含有功能膜的层压件的粘合剂和方法,但至少鉴于当前方法的上述缺点,该领域仍需要改进。

8.前述“背景”说明是为了总体上介绍本披露的上下文。在本背景部分中所描述的发明人的工作成果、以及在提交时可能不被认定为现有技术的本说明的方面,既不明确地也不隐含地承认为针对本披露的现有技术。

技术实现要素:

9.本披露涉及一种制备层压光学装置的方法。

10.在实施例中,本披露进一步涉及一种制备层压件或层压镜片的方法,该方法包括获得具有前表面和后表面的第一塑料基材、对第一塑料基材的前表面或第一塑料基材的后表面进行处理、以及将第二塑料基材层压到第一塑料基材的经处理的前表面或第一塑料基材的经处理的后表面上,其中,处理包括将聚氨酯树脂施加到第一塑料基材的前表面或第一塑料基材的后表面,所施加的聚氨酯树脂是聚酯型聚氨酯树脂、聚醚型聚氨酯树脂或聚己内酯树脂,并且处理包括将异丙醇或甲醇与水组合施加到所施加的聚氨酯树脂。

11.在实施例中,本披露进一步涉及一种制备层压件或层压镜片的方法,该方法包括

获得具有前表面和后表面的第一塑料基材、对第一塑料基材的前表面或第一塑料基材的后表面进行处理、以及将第二塑料基材层压到第一塑料基材的经处理的前表面或第一塑料基材的经处理的后表面上。该方法进一步包括对第二塑料基材的前表面或第二塑料基材的后表面进行处理,并且层压包括将第一塑料基材的经处理的前表面或第一塑料基材的经处理的后表面与第二塑料基材的经处理的前表面或第二塑料基材的经处理的后表面对置,其中,处理包括将聚氨酯树脂施加到第一塑料基材的前表面或第一塑料基材的后表面、将聚氨酯树脂施加到第二塑料基材的前表面或第二塑料基材的后表面、以及将异丙醇或甲醇与水组合施加到第一塑料基材的所施加的聚氨酯树脂和第二塑料基材的所施加的聚氨酯树脂。

12.前面的段落是作为一般性介绍提供的,而不旨在限制所附权利要求的范围。通过参考以下结合附图的详细说明,将最佳地理解所描述的实施例以及进一步的优点。

附图说明

13.通过参考以下结合附图考虑的详细描述,本披露内容及其许多附带优点变得更好理解,从而将容易获得对其更全面的了解,在附图中:

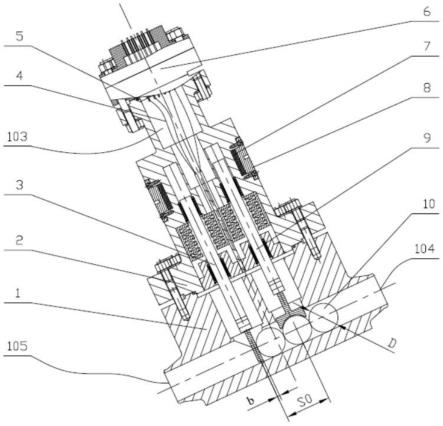

14.图1是根据本披露的实施例的模制装置的示意图;

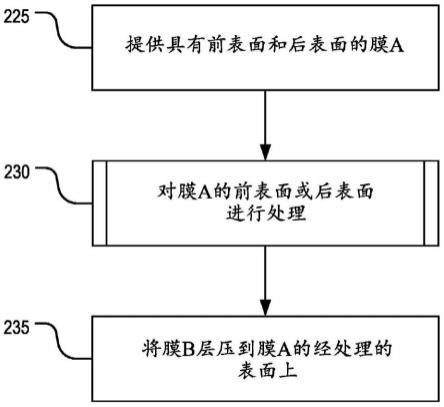

15.图2a是根据本披露的示例性实施例的制备层压件或层压镜片的方法的流程图;

16.图2b是根据本披露的示例性实施例的制备层压件或层压镜片的方法的子过程的流程图;

17.图3是根据本披露的示例性实施例的制备层压件或层压镜片的方法的流程图的展示;

18.图4a是根据本披露的示例性实施例的制备层压件或层压镜片的方法的流程图;

19.图4b是根据本披露的示例性实施例的制备层压件或层压镜片的方法的子过程的流程图;

20.图5是根据本披露的示例性实施例的制备层压件或层压镜片的方法的流程图的展示;以及

21.图6是根据本披露的示例性实施例的制备层压件或层压镜片的方法的粘合强度的表格表示。

具体实施方式

22.如本文所使用的术语“一”或“一个”被定义为一个或多于一个。如本文所使用的术语“多个”被定义为两个或多于两个。如本文所使用的术语“另一个”被定义为至少第二个或更多。如本文所使用的术语“包含”和/或“具有”被定义为包括(即,开放性语言)。在整个本文件中提及“一个实施例”、“某些实施例”、“实施例”、“实施方式”、“示例”或类似术语意味着结合实施例描述的具体特征、结构或特点包含在本披露的至少一个实施例中。因此,在整个本说明书中这样的短语的出现或在各个地方的出现不一定都指的是同一个实施例。另外,具体特征、结构或特点可以在一个或多个实施例中以任何适当的方式无限制地组合。

23.术语“约”和“大致”被定义为接近本领域技术人员所理解的。在一个非限制性实施例中,这些术语被定义为在10%以内、优选地在5%以内、更优选地在1%以内、最优选地在

0.5%以内。

24.当在权利要求和/或说明书中使用时,术语“层压件”或“层压镜片”或这些术语的变体是指类似的结构。

25.术语“基本上”及其变体被定义为包括10%以内、5%以内、1%以内、或0.5%以内的范围。

26.当在权利要求和/或说明书中使用时,术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变体包括任何可测量的减少或完全抑制以实现期望的结果。

27.当在说明书和/或权利要求中使用术语“有效的”时,意味着足以实现希望的、期望的或预期的结果。

28.本披露的方法可以“包括”整个本说明书披露的具体成分、组分、组合物等、“基本上由”或“由”整个本说明书披露的具体成分、组分、组合物等组成。

29.术语“第一塑料基材”、“第一塑料膜”以及“膜a”可以在说明书和/或权利要求中互换使用,但是旨在表达相同或类似的材料。术语“第二塑料基材”、“第二塑料膜”以及“膜b”可以在说明书和/或权利要求中互换使用,但是旨在表达相同或类似的材料。

30.术语“tpu光致变色膜”和“tpu膜”可以在说明书和/或权利要求中互换使用,但是旨在表达相同或类似的材料。

31.可以结合功能膜和/或光致变色膜为光学镜片增加额外的光学特性。然而,由于光致变色膜和/或功能膜典型的柔软质地,通常将比如聚碳酸酯(pc)膜或三乙酸纤维素(tac)膜等热塑性膜层压到光致变色膜和/或功能膜的两个表面,以形成材料强度足以在将层压件结合到光学镜片的表面上时经受成型过程的层压件。例如,热塑性聚氨酯(tpu)光致变色膜的肖氏a硬度为45-85,因此,需要与较硬的pc膜或tac膜层压,以形成适合于进一步的镜片整合的层压件。

32.为此,图1是用于将层压件结合到光学镜片的表面上的模制装置的示意图。模制装置可以包括第一模具侧145a、第二模具侧145b、凹模嵌件141和凸模嵌件142。第一模具侧145a和第二模具侧145b可以各自包括中空部分,其中凹模嵌件141和凸模嵌件142可以可移除地设置在中空部分中。如图1所示,包括凹模嵌件141的第一模具侧145a可以被配置成与包括凸模嵌件142的第二模具侧145b联接。在联接后,凹模嵌件141和凸模嵌件142可以形成空腔,该空腔连接到由第一模具侧145a和第二模具侧145b联接形成的中空管线。该管线可以被配置成例如经由螺旋送料器或类似装置来接收聚合物。空腔可以被配置成接收热成型的层压件薄片150。凹模嵌件141的曲率和凸模嵌件142的曲率可以确定所得镜片的镜片焦度。在实施例中,光学镜片可以包括pc、聚甲基丙烯酸甲酯(pmma)、聚苯乙烯、聚苯乙烯马来酸酐、聚酰胺、热塑性氨基甲酸乙酯、热固性聚氨酯、聚酯、共聚酯、聚砜、环烯烃共聚物(oco)、聚苯基氧化物、烯丙基二甘醇碳酸酯、聚硫氨酯、环硫聚合物(episulfur polymer)、环氧树脂、聚(甲基)丙烯酸酯、聚硫甲基丙烯酸酯、或其组合。对于半成品镜片,沿镜片凹侧的曲率是固定的,并且镜片的凸侧可以在模制之后例如经由研磨和抛光来修改。注意,可以连接用于接收聚合物的多个管线,使得从源注入聚合物可以通过单次注入填充多个模具装置,从而允许并行制造多个镜片。

33.在放置到模制装置中以及镜片整合之前,根据本文描述和展示的过程形成的平坦层压件薄片可以例如经由热成型机而热成型为球顶形状的热成型的层压件薄片150。在热

成型期间,可以将平坦层压件薄片放置到加热的热成型嵌件上,并且可以施加真空力以将平坦层压件薄片固定到热成型嵌件。通过调整所施加的热的温度和所施加的真空的力,平坦层压件薄片可以成型为热成型嵌件的弯曲形状,以产生热成型的层压件薄片150。

34.在实施例中,平坦层压件薄片(在本文中也称为“功能层压件”、“层压件”、“tpu层压件”、以及其明显的衍生词)可以包括第一层111、中心层120和第二层112。在本披露的实施例中,第一层111可以是热塑性膜,在本文中也称为“第一塑料膜”、“膜a”以及“第一塑料基材”,中心层120可以是功能膜和/或光致变色膜,并且第二层112可以是热塑性膜,在本文中也称为“第二塑料膜”、“膜b”以及“第二塑料基材”。在本披露的其余部分中将进一步详细描述平坦层压件薄片。然而,如图1所示,对平坦层压件薄片进行热成型可以产生弯曲结构,其中第一层111为凹侧并且第二层112为凸侧。可以理解,可以利用已知的装置和方法来对平坦层压件薄片进行热成型,例如,lema制造的机器,其在所施加的热下逐渐增加平坦层压件薄片的曲率。

35.有若干可用的方法来产生平坦层压件薄片,使得该平坦层压件薄片可以承受热成型过程和模制装置的物理要求。例如,假设中心层120是tpu光致变色膜,可以使用若干种市面上的粘合剂,比如uv可固化丙烯酸基粘合剂或聚氨酯基粘合剂。然而,这些粘合剂需要uv固化或热固化中的任一者或两者,而uv固化或热固化需要固化能量和固化设备,因此使整个层压过程复杂化。用于具有pc或tac的tpu光致变色层压件的某些水基热熔粘合剂在层压期间仍然需要热,并且进一步地,可能需要在层压之前进行tpu光致变色膜处理。

36.此外,某些压敏粘合剂,比如不需要热、水或溶剂的胶带等,会导致层压件具有如通过粘合力测量值确定的低材料强度(《15牛顿/英寸),因此在镜片制造和整合期间有脱层的风险。

37.上述方法的任何替代方法很大程度上依赖于大规模生产能力,比如卷对卷膜层压过程,其不适用于较小的环境,比如实验室或诊所。进一步地,为了确保例如包括第一塑料膜、功能膜和第二塑料膜的层压件的充分粘合,卷对卷膜层压过程需要几乎立即完成,结果是不切实际的。

38.鉴于以上所述,本披露描述了一种功能层压件,该功能层压件可以用于注射模制或铸造过程中以允许功能层压件与光学镜片整合,从而该功能层压件为功能镜片提供改善的光致变色性能和特性。

39.在实施例中,功能层压件包括tpu光致变色膜。功能层压件可以在不进行加热、uv辐射或比如电晕处理或等离子体处理等膜处理的情况下形成。

40.根据实施例,功能层压件,比如根据本文所描述的方法生产的光致变色层压件,表现出快速的光致变色褪色速度(即t

0.5

低于30秒)。这种光致变色层压件在注射模制、处方表面处理和硬涂覆之后表现出良好的粘合性。

41.根据实施例,本披露描述了一种将功能tpu膜施加到第一塑料膜上、将功能tpu膜施加到第二塑料膜上、以及在室温下在压力下将第一塑料膜和第二塑料膜进行层压的方法。在层压之前,该方法可以包括将醇或将醇和水加入到在第一塑料膜和第二塑料膜上的功能tpu膜。若干小时后,无需额外的能量成本或处理便可以获得强力粘结的功能tpu层压件。在示例中,第一塑料膜可以是pc膜。在示例中,第二塑料膜可以与第一塑料膜相同或不同。第二塑料膜可以与第一塑料膜一样是pc膜,或者可以是pmma膜或与第一塑料膜不同的

其他材料。

42.在实施例中,第一塑料膜可以是其上施加有功能tpu膜的热塑性膜。在示例中,功能tpu膜可以包括光致变色染料、蓝光截止染料、uv截止染料、ir截止染料或任何其他功能组分。相应地,功能tpu膜可以提供偏振、颜色、紫外防护等。

43.在实施例中,第二塑料膜可以是其上施加有功能tpu膜的热塑性膜。在示例中,功能tpu膜可以包括光致变色染料、蓝光截止染料、uv截止染料、ir截止染料或任何其他功能组分。相应地,功能tpu膜可以提供偏振、颜色、紫外防护等。

44.在实施例中,功能tpu膜可以尤其通过挤出、涂覆和预层压施加到第一塑料膜和第二塑料膜。第一塑料膜和第二塑料膜可以各自具有在20μm至10mm之间的厚度。功能tpu膜的厚度可以在0.5μm至500μm之间。

45.根据实施例,第一塑料膜和第二塑料膜可以各自包括光致变色染料、蓝光截止染料、uv截止染料、ir截止染料或任何其他功能组分。

46.在实施例中,第一塑料膜和第二塑料膜可以是相同或不同的材料,每种材料选自包括pc、pmma、tac、oco、聚对苯二甲酸乙二醇酯(pet)等的组。

47.根据实施例,该方法包括将异丙醇(ipa)、乙醇、甲醇、ipa和水、乙醇和水、或甲醇和水施加到第一塑料膜和第二塑料膜中的任一者或两者的表面。

48.根据实施例,该方法包括在层压期间施加在2psi至80psi之间的压力。

49.根据实施例,层压可以在室温(例如,25℃)下进行2小时至24小时之间的时间段。

50.根据实施例,层压使得tpu层压件的层之间的粘合力在15牛顿/英寸至80牛顿/英寸之间,或更优选地在20牛顿/英寸至60牛顿/英寸范围内,或更优选地在30牛顿/英寸至50牛顿/英寸范围内。

51.现在回到附图,将参考图2a描述本文所述的方法。过程200提供了无需热固化、uv固化等而产生如图1中所介绍的平坦层压件薄片的流程图,其中功能tpu膜仅施加到第一塑料膜和第二塑料膜之一。

52.在过程200的步骤225,可以提供具有前表面和后表面的第一塑料膜或第一塑料基材。在实施例中,第一塑料膜可以是pc、pmma、tac、oco、pet、聚酰胺尼龙、烯丙基二甘醇碳酸酯、硫代氨基甲酸酯共聚物、聚丙烯酸酯、聚环硫化物、聚环氧树脂、聚酰胺、或其组合。在过程200的子过程230,可以对第一塑料膜的前表面或第一塑料膜的后表面进行处理。在实施例中,处理可以包括施加提供附加的光学性能(比如在特定波长下的偏振功能)的功能膜和/或光致变色膜。功能膜和/或光致变色膜可以通过挤出、涂覆、预层压等施加到第一塑料膜的前表面或第一塑料膜的后表面。在实施例中,处理可以包括将活化剂施加到第一塑料膜的前表面或第一塑料膜的后表面。在实施例中,处理可以包括将活化剂施加到所施加的功能膜和/或光致变色膜。在示例中,活化剂可以是类似于用于对医疗设备进行消毒的醇。将参照图2b来进一步详细地描述过程200的子过程230。

53.在过程200的步骤235,可以提供具有前表面和后表面的第二塑料膜或第二塑料基材,并将其与第一塑料膜的经处理的表面层压。在实施例中,第二塑料膜可以是pc、pmma、tac、oco、pet、聚酰胺尼龙、烯丙基二甘醇碳酸酯、硫代氨基甲酸酯共聚物、聚丙烯酸酯、聚环硫化物、聚环氧树脂、聚酰胺、或其组合。

54.根据实施例,可以在室温(例如,25℃)下并且在2psi至80psi之间或更优选地在

2psi至30psi之间的压力下进行层压。可以施加压力以确保经处理的第一塑料膜和第二塑料膜的对置表面之间的接触。可以将压力保持实现层压所需的时间段。例如,层压时间可以在2小时至24小时之间。然而,可以理解,取决于所涉及的具体材料及其具体化学性质,层压时间可以在上述时间范围之外。

55.在过程200的步骤235的层压之后,可以对功能层压件的层之间的粘合力进行评估。在示例中,可以理解,功能层压件的粘合强度或粘合水平可以在5牛顿/英寸至80牛顿/英寸之间或者是其间的任何范围和值,包括5牛顿/英寸至10牛顿/英寸、10牛顿/英寸至15牛顿/英寸、15牛顿/英寸至20牛顿/英寸、20牛顿/英寸至25牛顿/英寸、25牛顿/英寸至30牛顿/英寸、30牛顿/英寸至35牛顿/英寸、35牛顿/英寸至40牛顿/英寸、40牛顿/英寸至45牛顿/英寸、以及45牛顿/英寸至50牛顿/英寸、50牛顿/英寸至55牛顿/英寸、55牛顿/英寸至60牛顿/英寸、60牛顿/英寸至65牛顿/英寸、65牛顿/英寸至70牛顿/英寸、70牛顿/英寸至75牛顿/英寸、以及75牛顿/英寸至80牛顿/英寸,如通过剥离粘合力测试所测量的。优选地,功能层压件的粘合强度大于20牛顿/英寸。

56.现在转到图2b,现在将更详细地描述过程200的子过程230。

57.在子过程230的步骤231,可以将作为功能膜和/或光致变色膜的聚氨酯树脂施加到第一塑料膜的前表面或第一塑料膜的后表面。为了提供附加的光学性能,聚氨酯树脂可以包括染料。染料可以是以下中的一种:光致变色染料、二色性染料、蓝光截止染料、红外截止染料、紫外截止染料、选择性波长截止染料、颜色增强染料、滤光染料、或其组合。在施加时,聚氨酯树脂的厚度可以在0.5μm至500μm之间。在实施例中,聚氨酯树脂可以是聚酯型聚氨酯树脂、聚醚型聚氨酯树脂或聚己内酯树脂。

58.在子过程230的步骤232,可以将活化剂施加到被施加到第一塑料膜的表面上的聚氨酯树脂。如前面所介绍的,在示例中,活化剂可以是类似于用于对医疗设备进行消毒的醇。当有利时,活化剂可以是去除聚氨酯树脂表面的碎屑的材料。活化剂的施加可以以擦拭或冲洗的方式进行,其中在层压之前通过蒸发或类似方式除去至少一部分活化剂残留。

59.根据实施例,活化剂可以是醇和水的组合。醇和水的组合确保了至少一部分活化剂在进行层压期间保留。通过这种方式,活化剂包括水以减少在层压期间形成在第一塑料膜和第二塑料膜的表面之间的气穴。在实施例中,活化剂可以是纯的醇,并且可以在施加活化剂之后施加水,以减少在层压期间形成在第一塑料膜和第二塑料膜的表面之间的气穴。

60.根据实施例,活化剂尤其可以是ipa、乙醇、以及甲醇,或者ipa和水、乙醇和水、或甲醇和水的组合。在实施例中,活化剂是在纯化水中含60v/v%至90v/v%醇的ipa。

61.在实施例中,在过程200的子过程230描述的对第一塑料膜的处理可以使得能够在过程200的步骤235在第一塑料膜与第二塑料膜之间的界面处形成氢键。与使用传统方法生产的层压件相比时,第一塑料膜与第二塑料膜之间改进的氢键结合(可以基于聚氨酯树脂的纯度)使得第一塑料膜与第二塑料膜之间的粘合性得以改进。

62.现在转到图3,示出了图2a和图2b的流程图的展示。在过程200的子过程230可以对第一塑料膜311的表面进行处理。处理可以包括例如将功能膜和/或光致变色膜320施加到第一塑料膜311的表面。第一塑料膜311的经处理的表面可以与第二塑料膜312的表面对置。该对置可以在压力下进行,以在过程200的步骤235将第一塑料膜311、功能膜和/或光致变色膜320、以及第二塑料膜312层压。

63.上述方法将功能膜和/或光致变色膜仅施加到第一塑料膜或第二塑料膜之一的表面。相应地,可以理解,通过将功能膜和/或光致变色膜施加到第一塑料膜和第二塑料膜两者的对置表面,可以改变两者之间的粘合力。虽然在图2a、图2b和图3的上述层压过程期间实现的粘合力足以用于注射模制或铸造之后的镜片应用中,但图4a、图4b和图5描述了以下层压过程:其中对第一塑料膜和第二塑料膜中的每一者的表面进行处理以根据特定任务的需要调整机械特性。

64.现在参考图4a,过程400提供了无需热固化、uv固化等而产生如图1中所介绍的平坦层压件薄片的流程图,其中功能tpu膜施加到第一塑料膜和第二塑料膜中的每一者的表面。

65.在过程400的步骤465,可以提供具有前表面和后表面的第一塑料膜或第一塑料基材。在实施例中,第一塑料膜可以是pc、pmma、tac、oco、pet、聚酰胺尼龙、烯丙基二甘醇碳酸酯、硫代氨基甲酸酯共聚物、聚丙烯酸酯、聚环硫化物、聚环氧树脂、聚酰胺、或其组合。

66.在过程400的步骤470,可以提供具有前表面和后表面的第二塑料膜或第二塑料基材。在实施例中,第二塑料膜可以是pc、pmma、tac、oco、pet、聚酰胺尼龙、烯丙基二甘醇碳酸酯、硫代氨基甲酸酯共聚物、聚丙烯酸酯、聚环硫化物、聚环氧树脂、聚酰胺、或其组合。

67.在过程400的子过程475,可以对第一塑料膜的前表面或第一塑料膜的后表面进行处理,并且可以对第二塑料膜的前表面或第二塑料膜的后表面进行处理。在实施例中,处理可以包括施加提供附加的光学性能的功能膜和/或光致变色膜。功能膜和/或光致变色膜可以通过挤出、涂覆、预层压等施加到第一塑料膜的前表面或第一塑料膜的后表面以及第二塑料膜的前表面或第二塑料膜的后表面。在实施例中,处理可以包括将活化剂施加到第一塑料膜的前表面或第一塑料膜的后表面以及第二塑料膜的前表面或第二塑料膜的后表面。在实施例中,处理可以包括将活化剂施加到所施加的功能膜和/或光致变色膜。在示例中,活化剂可以是类似于用于对医疗设备进行消毒的醇。将参照图4b来进一步详细地描述过程400的子过程475。

68.在过程400的步骤480,第一塑料膜和第二塑料膜的层压可以通过将第一塑料膜的经处理的表面和第二塑料膜的经处理的表面对置来进行。

69.根据实施例,可以在室温(例如,25℃)下并且在2psi至80psi之间或更优选地在2psi至30psi之间的压力下进行层压。可以施加压力以确保第一塑料膜和第二塑料膜的对置的经处理的表面之间的接触。可以将压力保持实现层压所需的时间段。例如,层压时间可以在2小时至24小时之间。然而,可以理解,取决于所涉及的具体材料及其具体化学性质,层压时间可以在上述时间范围之外。

70.在过程400的步骤480的层压之后,可以对功能层压件的层之间的粘合力进行评估。在示例中,可以理解,功能层压件的粘合强度或粘合水平可以在5牛顿/英寸至80牛顿/英寸之间或者是其间的任何范围和值,包括5牛顿/英寸至10牛顿/英寸、10牛顿/英寸至15牛顿/英寸、15牛顿/英寸至20牛顿/英寸、20牛顿/英寸至25牛顿/英寸、25牛顿/英寸至30牛顿/英寸、30牛顿/英寸至35牛顿/英寸、35牛顿/英寸至40牛顿/英寸、40牛顿/英寸至45牛顿/英寸、以及45牛顿/英寸至50牛顿/英寸、50牛顿/英寸至55牛顿/英寸、55牛顿/英寸至60牛顿/英寸、60牛顿/英寸至65牛顿/英寸、65牛顿/英寸至70牛顿/英寸、70牛顿/英寸至75牛顿/英寸、以及75牛顿/英寸至80牛顿/英寸,如通过剥离粘合力测试所测量的。优选地,功能

层压件的粘合强度大于20牛顿/英寸。

71.现在转到图4b,现在将更详细地描述过程400的子过程475。

72.类似于图2b,在子过程475的步骤476,可以将作为功能膜和/或光致变色膜的聚氨酯树脂施加到第一塑料膜的前表面或第一塑料膜的后表面以及第二塑料膜的前表面和第二塑料膜的后表面。为了提供附加的光学性能,聚氨酯树脂可以包括染料。染料可以是以下中的一种:光致变色染料、二色性染料、蓝光截止染料、红外截止染料、紫外截止染料、选择性波长截止染料、颜色增强染料、滤光染料、或其组合。在施加时,聚氨酯树脂的厚度可以在0.5μm至500μm之间。在实施例中,聚氨酯树脂可以是聚酯型聚氨酯树脂、聚醚型聚氨酯树脂或聚己内酯树脂。

73.在子过程475的步骤477,可以将活化剂施加到被施加到第一塑料膜的表面的聚氨酯树脂以及被施加到第二塑料膜的表面的聚氨酯树脂。如前面所介绍的,在示例中,活化剂可以是类似于用于对医疗设备进行消毒的醇。当有利时,活化剂可以是去除被施加到第一塑料膜的表面的聚氨酯树脂以及被施加到第二塑料膜的表面的聚氨酯树脂的碎屑的材料。活化剂的施加可以以擦拭或冲洗的方式进行,其中在层压之前通过蒸发或类似方式除去至少一部分活化剂残留。

74.根据实施例,活化剂可以是醇和水的组合。醇和水的组合确保了至少一部分活化剂在进行层压期间保留。通过这种方式,活化剂包括水以减少在层压期间形成在第一塑料膜和第二塑料膜的经处理的表面之间的气穴。在实施例中,活化剂可以是纯的醇,并且可以在施加活化剂之后施加水,以减少在层压期间形成在第一塑料膜和第二塑料膜的经处理的表面之间的气穴。

75.根据实施例,活化剂尤其可以是ipa、乙醇、以及甲醇,或者ipa和水、乙醇和水、或甲醇和水的组合。在实施例中,活化剂是在纯化水中含60v/v%至90v/v%醇的ipa。

76.在实施例中,在过程400的子过程475描述的对第一塑料膜和第二塑料膜的处理可以使得能够在过程400的步骤480在第一塑料膜的经处理的表面与第二塑料膜的经处理的表面之间的界面处形成氢键。与使用传统方法生产的层压件相比时,第一塑料膜和第二塑料膜的经处理的表面之间改进的氢键结合(可以基于聚氨酯树脂的纯度)使得第一塑料膜与第二塑料膜之间的粘合性得以改进。

77.现在转到图5,示出了图4a和图4b的流程图的展示。在过程400的子过程475可以对第一塑料膜511的表面进行处理。处理可以包括例如将功能膜和/或光致变色膜520施加到第一塑料膜511的表面以及施加活化剂。类似地,在过程400的子过程475可以对第二塑料膜512的表面进行处理。处理可以包括例如将功能膜和/或光致变色膜520'施加到第二塑料膜512的表面以及施加活化剂。第一塑料膜511的经处理的表面可以与第二塑料膜512的经处理的表面对置。该对置可以在压力下进行,以在过程400的步骤480将第一塑料膜511、功能膜和/或光致变色膜520、520'、以及第二塑料膜512层压。

78.可以理解,尽管上面描述的功能层压件的功能是由聚氨酯树脂提供的,但是也可以是第一塑料膜和/或第二塑料膜提供功能。还可以是其组合提供功能。

79.通过实施上述方法,可以无需化学粘合剂、加热和/或uv固化而以简单的方式制造多种类型的层压件。

80.作为本披露的一部分,下面包括具体示例。这些示例仅出于说明目的,并不旨在限

制本发明。实际上,这些示例可能不是本披露的示例性实施例,而是旨在提供本披露的非限制性示例和本领域中的其他做法之间的对比的示例。本领域普通技术人员将容易地认识到可以改变或修改参数以产生基本上相同的结果。

81.提及“隔夜层压”通常可以描述为“干燥”,如图6中所示。“粘合类型”可以类似于“活化剂类型”。这种“干燥”可以限定干燥时间段以及在干燥期间施加的压力。例如,干燥时间段可以在2小时至24小时之间,并且施加的压力可以在3psi至30psi之间。可以理解,上述定义的范围仅是示例性范围,并且可以实施包括在上述范围内或上述范围之外的其他范围,以获得本披露中描述的平坦层压件薄片。

82.示例1

83.(通过ipa制备光致变色pc-tpu-tpu-pc层压件)

84.将光致变色tpu树脂(具有transitions公司的光致变色染料的pellethane 80a 2363)挤出到聚碳酸酯膜上,获得tpu厚度为约150μm的pc-tpu膜卷。然后,将该膜卷模切成76mm直径的薄片。之后,用ipa擦拭薄片的两个tpu侧面,然后在ipa的存在下,在30psi下在室温(例如,25℃)下经过隔夜将两个tpu侧面层压到彼此上。不进行热固化。在约24小时之后,获得光致变色pc-tpu-tpu-pc层压件薄片,其中tpu-tpu之间具有强粘合力并且剥离力(即粘合水平)大于50牛顿/英寸(参见图6)。

85.示例2

86.(通过ipa 水制备光致变色pc-tpu-tpu-pc层压件)

87.将如示例1中的光致变色tpu树脂挤出到pc膜上,获得pc-tpu膜卷。然后,将该膜卷模切成76mm直径的薄片。之后,用ipa擦拭两个tpu侧面,然后在水的存在下,在30psi下在室温(例如,25℃)下经过隔夜将两个tpu侧面层压到彼此上。不进行热固化。在约24小时之后,获得光致变色pc-tpu-tpu-pc层压件薄片,其中tpu与tpu之间具有强粘合力并且剥离力(即粘合水平)大于25牛顿/英寸(参见图6)。

88.示例3

89.(通过甲醇制备光致变色pc-tpu-tpu-pc层压件)

90.将如示例1中的光致变色tpu树脂挤出到pc膜上,作为pc-tpu膜卷。然后,将该膜卷模切成76mm直径的薄片。之后,用甲醇擦拭tpu侧面,然后在甲醇的存在下,在30psi下在室温(例如,25℃)下经过隔夜将tpu侧面层压到彼此上。不进行热固化。在约24小时之后,获得光致变色pc-tpu-tpu-pc层压件薄片,其中tpu-tpu之间具有强粘合力并且剥离力(即粘合水平)大于50牛顿/英寸(参见图6)。

91.示例4

92.(制备用于注射模制的光致变色pc-tpu-pc层压件)

93.将如示例1中的光致变色tpu树脂挤出到pc膜上,作为pc-tpu膜卷。然后,将该膜卷模切成76mm直径的薄片。之后,用ipa擦拭tpu侧面,然后在ipa和水的存在下,在30psi下在室温(例如,25℃)下经过隔夜将tpu侧面层压到另一pc膜上。不进行热固化。在约24小时后,获得光致变色pc-tpu-pc层压件薄片。然后使用lema机器将层压件薄片热成型为4.0d基值薄片,然后注射模制以获得具有非常好的粘合力的pc光致变色半成品镜片。在表面处理至-2.0d镜片期间没有发生脱层。

94.示例5

95.(利用pet离型衬里制备光致变色tpu-tpu层压件)

96.将与示例1中相同的光致变色tpu树脂挤出到pet离型衬里上,获得tpu膜卷。在移除一侧上的衬里之后,用ipa擦拭两个tpu膜,然后在ipa的存在下,在30psi下在室温(例如,25℃)下经过隔夜将两个tpu膜彼此层压。不进行热固化。在约24小时之后,获得光致变色tpu-tpu层压件,其具有非常强的粘合力并且剥离力(即粘合水平)大约50牛顿/英寸(参见图6)。

97.对比示例1

98.(利用硅酮离型衬里制备光致变色tpu-tpu层压件)

99.将与示例1中相同的光致变色tpu树脂挤出到硅酮离型衬里上。在移除衬里之后,用ipa擦拭两个tpu膜,然后在ipa的存在下,在30psi下在室温(例如,25℃)下经过隔夜将两个tpu膜彼此层压。不进行热固化。由于在tpu表面上存在硅酮痕迹,所以在tpu-tpu界面处的粘合力非常差并表现出大约0牛顿/英寸的剥离力(即粘合水平)。

100.对比示例2

101.(仅利用水制备光致变色tpu-tpu层压件)

102.将与示例1中相同的光致变色tpu树脂挤出到pc膜上,作为pc-tpu膜卷。然后,将该膜卷模切成76mm直径的薄片。之后,用水擦拭tpu侧面,然后在水的存在下,在30psi下在室温(例如,25℃)下经过隔夜将tpu侧面层压到彼此上。不进行热固化。由于在tpu表面上存在水,所以在tpu-tpu界面处的粘合力非常差并表现出大约0牛顿/英寸的剥离力(即粘合水平)(参见图6)。

103.对比示例3

104.(利用电晕处理 水制备光致变色tpu-tpu层压件)

105.将与对比示例2中相同的光致变色tpu树脂挤出到pc膜上,作为pc-tpu膜卷。然后,将该膜卷模切成76mm直径的薄片。之后,对tpu侧面进行电晕处理(为了促进粘合的目的),然后在水的存在下,在30psi下在室温(例如,25℃)下经过隔夜将tpu侧面层压到彼此上。不进行热固化。由于在tpu表面上存在水,所以在tpu-tpu界面处的粘合力非常差并表现出大约0牛顿/英寸的剥离力(即粘合水平)(参见图6)。

106.对比示例4

107.(利用ipa 水基hma制备光致变色tpu-tpu层压件)

108.将与对比示例2中相同的光致变色tpu树脂挤出到pc膜上,作为pc-tpu膜卷。然后,将该膜卷模切成76mm直径的薄片。之后,用ipa擦拭两个tpu侧面,然后在水基热熔粘合剂(hma)(来自bondpolymer公司的ud-104)的存在下,在30psi下在室温(例如,25℃)下经过隔夜将两个tpu侧面层压到彼此上。不进行热固化。由于在tpu表面上存在水基hma,所以在tpu-tpu界面处的粘合力非常差并表现出大约0牛顿/英寸的剥离力(即粘合水平)(参见图6)。

109.根据实施例,本披露的方法可以在光致变色层压件的卷对卷制造中实施。然后,这些层压件可以用于传统的注射模制过程中,以制造具有高光致变色性能的光致变色半成品或成品镜片。

110.根据实施例,本披露的方法可以小规模实施(例如在零售店内或在实验室内),因为其中描述的过程不需要热和/或uv辐射。

111.根据实施例,本披露的方法可以在其他膜层压技术中实施以制造用于光学镜片应用的附加值层压件,包括清晰偏光层压件、光致变色层压件、或其他光学功能层压件,比如光学微结构层压件。

112.显然,根据以上教导,许多修改和变化是可能的。因此,应当理解,在所附权利要求的范围内,本发明可以以不同于本文具体描述的方式实施。

113.本披露的实施例也可以如以下括号中所述。

114.(1)一种制备层压件的方法,该方法包括获得具有前表面和后表面的第一塑料基材、对所述第一塑料基材的前表面或所述第一塑料基材的后表面进行处理、以及将第二塑料基材层压到所述第一塑料基材的经处理的前表面或所述第一塑料基材的经处理的后表面上。

115.(2)如(1)所述的方法,其中,所述处理包括将聚氨酯树脂施加到所述第一塑料基材的前表面或所述第一塑料基材的后表面。

116.(3)如(1)或(2)所述的方法,其中,所施加的聚氨酯树脂是聚酯型聚氨酯树脂、聚醚型聚氨酯树脂或聚己内酯树脂。

117.(4)如(1)至(3)中任一项所述的方法,其中,所施加的聚氨酯树脂包含选自由以下组成的组中的至少一种染料:光致变色染料、二色性染料、蓝光截止染料、红外截止染料、紫外截止染料、选择性波长截止染料、颜色增强染料以及滤光染料。

118.(5)如(1)至(4)中任一项所述的方法,其中,所施加的聚氨酯树脂的厚度在0.5微米至500微米之间。

119.(6)如(1)至(5)中任一项所述的方法,其中,所述处理包括将异丙醇或甲醇与水组合施加到所施加的聚氨酯树脂。

120.(7)如(1)至(5)中任一项所述的方法,其中,所述处理包括将异丙醇、乙醇或甲醇施加到所施加的聚氨酯树脂,优选地所述处理包括将异丙醇与水组合、乙醇与水组合、或甲醇与水组合施加到所施加的聚氨酯树脂。

121.(8)如(1)至(7)中任一项所述的方法,其中,所述层压在室温下进行。

122.(9)如(1)至(8)中任一项所述的方法,其中,所述层压在2psi至30psi下进行。

123.(10)如(1)至(9)中任一项所述的方法,其中,所述第一塑料基材包括选自由以下组成的组中的至少一种:聚碳酸酯、三乙酸纤维素、聚甲基丙烯酸甲酯、聚酰胺、聚对苯二甲酸乙二醇酯、环烯烃共聚物、尼龙、烯丙基二甘醇碳酸酯、硫代氨基甲酸酯共聚物、聚丙烯酸酯、聚环硫化物、聚环氧树脂以及聚酰胺。

124.(11)如(1)至(10)中任一项所述的方法,其中,所述第二塑料基材包括选自由以下组成的组中的至少一种:聚碳酸酯、三乙酸纤维素、聚甲基丙烯酸甲酯、聚酰胺、聚对苯二甲酸乙二醇酯、环烯烃共聚物、尼龙、烯丙基二甘醇碳酸酯、硫代氨基甲酸酯共聚物、聚丙烯酸酯、聚环硫化物、聚环氧树脂以及聚酰胺。

125.(12)如(1)至(11)中任一项所述的方法,其中,所述对所述第一塑料基材的前表面或所述第一塑料基材的后表面的处理允许在所述第一塑料基材的经处理的表面与所述第二塑料基材之间的界面处形成氢键。

126.(13)如(1)至(12)中任一项所述的方法,其中,所获得的第一塑料基材和所述第二塑料基材各自具有在20微米至10毫米之间的厚度。

127.(14)如(1)至(13)中任一项所述的方法,进一步包括对所述第二塑料基材的前表面或所述第二塑料基材的后表面进行处理,其中,所述层压包括将所述第一塑料基材的经处理的前表面或所述第一塑料基材的经处理的后表面与所述第二塑料基材的经处理的前表面或所述第二塑料基材的经处理的后表面对置。

128.(15)如(1)至(14)中任一项所述的方法,其中,所述处理包括将聚氨酯树脂施加到所述第一塑料基材的前表面或所述第一塑料基材的后表面、将聚氨酯树脂施加到所述第二塑料基材的前表面或所述第二塑料基材的后表面、以及将异丙醇或甲醇与水组合施加到所述第一塑料基材的所施加的聚氨酯树脂和所述第二塑料基材的所施加的聚氨酯树脂。

129.(16)如(1)至(15)中任一项所述的方法,其中,所述聚氨酯树脂包括选自由以下组成的组中的至少一种染料:光致变色染料、二色性染料、蓝光截止染料、红外截止染料、紫外截止染料、选择性波长截止染料、颜色增强染料以及滤光染料。

130.因此,前述讨论仅披露和描述了本发明的示例性实施例。如本领域技术人员将理解的,在不脱离本发明的精神或基本特征的情况下,本发明可以被实施为其他具体形式。因此,本发明的披露内容旨在是说明性的,而不是限制本发明以及其他权利要求的范围。本披露内容(包括本文中的教导的任何容易辨别的变型)部分地限定了前述权利要求术语的范围,使得没有创造性的主题致力于公众。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。