1.本发明涉及在金属材料的端面中,对在不干燥的腐蚀环境下使用的金属材料的延迟断裂特性进行评价的延迟断裂评价方法。

背景技术:

2.随着汽车零件材料的高强度化,发生在氢侵入材料中的情况下伸长率等机械性质劣化的所谓“延迟断裂”现象。已知延迟断裂的发生由氢向材料中的侵入量增大引发,延迟断裂敏感性随着材料的强度及负荷应力提高而升高。特别是,在汽车零件的制造中,通常,作为原料(坯板)的钢板多利用剪切加工来修剪成特定形状或实施开孔加工来使用,因此在加工后的金属材料的端面的延迟断裂成为问题。

3.以往,延迟断裂的评价方法通过酸浸渍试验、阴极填充试验、腐蚀试验等导入氢来进行。非专利文献1中记载了通过浸渍于盐酸水溶液中而将氢导入材料中来评价延迟断裂特性的技术。专利文献1中记载了通过阴极填充试验向施加有应力的薄钢板导入氢来简单地评价延迟断裂特性的技术。

4.专利文献2中,作为简单地评价在大气腐蚀环境下使用的金属材料的延迟断裂特性的方法,记载了通过模拟在大气腐蚀环境中发生的昼夜干湿过程来评价与腐蚀相伴的材料延迟断裂特性的技术。另外,专利文献3中,作为着眼于作为汽车零件的试验对象的形状的使用含水材料的电化学耐腐蚀性评价方法,记载了通过泥状的含水材料来减轻表面凹凸的影响的实验室耐腐蚀评价法。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2005-134152号公报

8.专利文献2:日本特开2016-180658号公报

9.专利文献3:日本特开2019-32173号公报

10.非专利文献

11.非专利文献1:铁与钢,vol.79,no.2,227-232页

技术实现要素:

12.发明要解决的课题

13.如上所述,延迟断裂多发生在剪切加工或开孔加工的部分中,需要进行这样的加工后的金属材料的端面的延迟断裂评价。非专利文献1、专利文献1及专利文献3中记载的评价方法均能够也同时对端面进行试验。但是,非专利文献1及专利文献1的试验并非考虑下雪、降水、溅水的润湿状态的腐蚀环境的试验,因此难以判断实际环境中的延迟断裂特性。

14.专利文献2的前提是在发生昼夜的干湿行为的环境中进行试验,以此直接评价材料的延迟断裂特性。但是,汽车在多种环境中使用,专利文献2并未设想在降雪地域、发生涉水这样的环境中使用。专利文献3的目的在于使用含水材料来渗透表面处理膜,其构思与本

发明的液膜厚度维持不同。

15.本发明是鉴于上述情况提出的,目的在于提供能够高精度地评价雪中、降水、溅水的润湿状态的腐蚀环境中的金属材料的端面的延迟断裂特性的金属材料的延迟断裂评价方法。

16.用于解决课题的手段

17.本发明是为了达成上述目的而提出的,其要旨如下。

18.[1]金属材料的延迟断裂特性评价方法,其为对金属材料的端面的延迟断裂特性进行评价的方法,

[0019]

其中,在所述端面,将含有ph为3.5以上且含有氯化物的溶液的溶液保持物质配置于所述端面上,使以所述氯化物的潮解湿度保持的状态持续从而腐蚀所述端面。

[0020]

[2]根据[1]所述的金属材料的延迟断裂特性评价方法,其中,以将所述溶液的液膜厚度保持在10μm以上2500μm以下的状态使腐蚀持续。

[0021]

[3]根据[1]或[2]所述的金属材料的延迟断裂特性评价方法,其中,于-50~60℃的试验温度实施腐蚀。

[0022]

[4]根据[1]至[3]中任一项所述的金属材料的延迟断裂特性评价方法,其中,向所述端面供给ph为3.5以上且含有氯化物的溶液后,将所述溶液保持物质配置于所述端面上。

[0023]

[5]根据[4]所述的金属材料的延迟断裂特性评价方法,其中,所述溶液的供给通过喷雾、喷淋、液滴滴加或不足15分钟的浸渍中的任一种进行。

[0024]

[6]根据[1]至[5]中任一项的金属材料的延迟断裂特性评价方法,其中,所述金属材料为1180mpa以上的钢板。

[0025]

发明的效果

[0026]

根据本发明,能够高精度地评价雪中、降水、溅水的润湿状态的腐蚀环境中的金属材料的端面的延迟断裂特性。

附图说明

[0027]

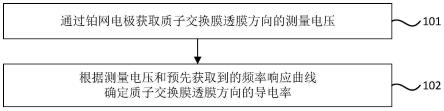

图1是示出延迟断裂评价方法中使用的试验片的一例的示意图。

[0028]

图2是示出延迟断裂评价方法中使用的试验片的一例的示意图。

[0029]

图3是示出延迟断裂评价方法中使用的试验片的一例的示意图。

具体实施方式

[0030]

以下,说明本发明的实施方式。以下的优选实施方式的说明本质上不过是例示,并非意在限制其应用物或其用途。本技术的发明人在多种实际环境下对汽车用的高强度钢板的延迟断裂特性进行了评价。其结果,明确了特别是在散布有融雪盐的环境下容易发生延迟断裂。已知其理由在于,由于汽车行驶卷起的雪、泥的附着而保持钢板表面的润湿状态,其结果,腐蚀状况最为严苛。

[0031]

已知在将金属材料的表面和端面置于相同腐蚀环境的情况下,与金属材料的表面相比,端面的延迟断裂环境更严苛。另外,与将金属材料的端面密封了的试验片相比,露出端面的试验片更多地发生开裂。因而,确认除了金属材料的表面的延迟断裂特性的评价以外,还需要进行对雪中、降水、溅水的润湿状态的腐蚀环境下的端面的延迟断裂特性进行评

价的试验。

[0032]

此外,已知不仅是金属材料的表面,端面也由于雪、泥的附着而保持润湿状态。基于该结果可知,在评价试验中也必须在端面维持均匀的润湿状态。

[0033]

如上所述,本发明的金属材料的延迟断裂评价方法如下进行:在金属材料的端面,将含有ph为3.5以上且含有氯化物的溶液的溶液保持物质配置于端面上,使以氯化物的潮解湿度保持的状态持续从而腐蚀端面。在以下的实施方式中,例示了通过下述工序进行评价的情况:(1)供给工序,其向金属材料的端面供给ph为3.5以上的具有氯化物的溶液;和(2)腐蚀工序,其使被供给溶液的端面在试验温度-50~60℃的氯化物的潮解湿度以上的环境下维持保持溶液的液膜的状态,从而腐蚀金属材料。

[0034]

首先,为了具体地评价延迟断裂特性,需要使金属材料具有随加工而成的端部。作为加工方法,能够举出例如剪切加工、开孔加工、激光加工等。另外,对延迟断裂特性的评价中,不仅能够举出使用在加工后存在的残余应力进行评价的方法,还能够举出使用螺栓以赋予了应力的形状进行固定的方法等。

[0035]

特别是,作为评价对象的金属材料是拉伸强度ts为1180mpa以上的钢板等钢材,但不限于此,也可以是ti、al等其他金属材料。另外,也包含实施镀敷的金属材料。

[0036]

(1)供给工序

[0037]

供给工序是向金属材料的端面供给ph为3.5以上的具有氯化物的溶液的工序。若溶液的ph低于3.5,则通过金属材料的溶解被促进,使得与金属材料的溶解相伴的溶液中的氢离子被还原,从而促进向金属材料中的氢侵入。也就是说,若溶液的ph低于3.5,则成为比实际环境更苛刻的环境的试验,无法高精度地进行实际环境中的延迟断裂特性的试验。由此,使用ph为3.5以上的溶液。需要说明的是,由于在实际环境的腐蚀环境中,溶液为中性,因此优选溶液的ph为5~9。

[0038]

作为实际环境的腐蚀环境,氯化物为通常的因素,因此使溶液中含有氯化物。需要说明的是,在金属材料的端面仅被雪覆盖的情况下,雪中不含氯化物,但考虑即使金属材料的端面被雪覆盖也会受到融雪盐的影响。因此,溶液含有氯化物。此时,在溶液中以氯化物离子的形式含有氯化物。

[0039]

氯化物离子表示例如nacl、mgcl2、cacl2等的包含cl离子的盐中的cl离子,溶液包含上述氯化物的一种以上的成分。溶剂既可以仅在水中含有nacl、mgcl2、cacl2等氯化物,也可以含有多种氯化物,或者可以含有氯化物以外的成分。作为氯化物以外的成分,能够举出环境中包含的硫化物、硝酸化合物、融雪剂中混合散布的尿素等,但不限定于此。若考虑实际环境,则优选附着于金属材料的溶液以nacl为主体,例如为盐水。

[0040]

溶液是由两种以上的物质构成的液体状态的混合物,能够使用例如以包含水的液体成分为溶媒、以上述氯化物为溶质的水溶液。特别是,就延迟断裂试验中使用的溶液而言,溶质中按重量%计氯化物占50~100%,优选占70%以上。像这样,通过增大氯化物的重量比,从而能够使后述的潮解湿度的管理简单。另外,就溶质、溶媒的重量%而言,只要操作上无障碍,浓度是任意的。例如,在nacl占溶液体积的一半以上的情况下,nacl由于高于饱和量而产生沉淀。在这样的情况下,由于无法均匀地供给溶液而不适于本发明。

[0041]

溶液向金属材料的端面供给的溶液供给方法没有特别限定。作为具体例,能够举出通过将试验片浸渍于溶液后取出而在试验片的表面附着溶液的浸渍(不足15分钟、优选

不足10分钟)、通过喷洒(spraying)或喷淋(showering)将溶液涂布于金属材料的方法、通过喷雾使溶液附着的方法、利用移液管以规定量液滴滴加溶液的方法、将含有溶液的纱网(gauze)等溶液保持物质配置于端面上的方法等。基于浸渍的溶液附着若超过15分钟,则在溶液中腐蚀进行,与本发明的腐蚀方式不同而不合适。需要说明的是,喷洒表示喷射液滴为50μm以上的溶液,喷雾表示喷射液滴小于50μm的溶液。

[0042]

此外,供给工序中的溶液供给也可以通过将含有在腐蚀工序中使用的溶液的纱网等溶液保持物质配置到端面上来进行。在该情况下,后述的腐蚀工序使用在供给工序中配置的溶液保持物质进行。由此,能够再现从供给工序到腐蚀工序状态不变的实际腐蚀环境,能够提高试验的精度。

[0043]

(2)腐蚀工序

[0044]

腐蚀工序是将含有溶液的溶液保持物质配置于金属材料的端面上,使以氯化物的潮解湿度保持的状态持续从而腐蚀金属材料的端面的工序。

[0045]

在腐蚀工序中,必须在金属材料的端面上持续保持溶液,由于液膜厚度会对延迟断裂特性造成较大影响,因此是重要的因素。实际使液膜厚度变化而评价各液膜厚度时的延迟断裂特性的结果,可知只要是至少液膜存在于端面的状态(大于0μm的状态),就能够评价延迟断裂特性。需要说明的是,液膜厚度是根据将从acm传感器(株式会社syrinx制)得到的值进行液膜换算的结果得到的。特别是,优选液膜厚度以保持在10μm至2500μm的状态持续。在液膜厚度不足10μm的情况下,液膜未充分形成,与实际环境试验相比不发生腐蚀,因此存在极限负荷应力与实际环境一致,但腐蚀方式(腐蚀类型)与实际环境不同的情况。同样地,即使液膜厚度超过2500μm,也由于液膜厚度变得过厚而存在极限负荷应力与实际环境一致,但腐蚀方式(腐蚀类型)与实际环境不同的情况。因此,液膜厚度为10μm至2500μm。需要说明的是,腐蚀工序中的液膜厚度主要基于上述供给工序中的溶液的供给量及后述的氯化物量管理。

[0046]

腐蚀工序中的试验温度没有特别限定,在例如试验温度-50~60℃的环境下进行。该试验温度基于实际环境中的计测确定。在融雪盐散布的环境中,确认到存在达到-50℃的环境。另外,在将汽车停放于直射日光下的情况下,车身部件变为60℃的高温,因此将本发明的温度范围设为-50~60℃。作为通用装置能够实施的范围,优选试验温度为-20~40℃。

[0047]

在腐蚀工序中,环境的湿度是重要的因素之一,根据多个实验可知,在腐蚀工序中,必须持续维持端面上的溶液不干燥的状态。不干燥的润湿状态表示在金属材料的端面不中断地形成一个液膜(优选液膜厚度为10μm以上)。若液膜发生中断,则试验对象部位发生氯化物量的不均匀化,由于与实际环境差异大而不优选。另外,为了液膜不中断地形成一个液膜,润湿状况必须持续且晃动小。

[0048]

因而,腐蚀工序在氯化物的潮解湿度以上的环境下进行。潮解湿度是通过氯化物的吸湿(潮解)而在试验片的表面产生润湿的湿度。由此,上述的端面的溶液能够以不干燥的状态维持。潮解湿度由供给至端面的氯化物、即溶液内的氯化物的种类确定。例如,在使用nacl为主体的盐的情况下,相对湿度为75%rh以上,在使用mgcl2为主体的盐的情况下,相对湿度为33%rh以上,在使用kcl为主体的盐的情况下,相对湿度为84%rh以上,以无湿度变化的方式统一地管理。需要说明的是,腐蚀工序中的液膜厚度的变化能够容许至设定值的

±

10%,若超过该值,则发生结果不均而不合适。

[0049]

如上所述,溶液中的氯化物量及试验环境的相对湿度为能够维持为液膜厚度不中断地存在的状态的量。即,液膜厚度由试验环境的相对湿度和氯化物量确定。氯化物量过多或过少均难以重现实际环境,作为确保上述液膜厚度的氯化物量优选1000~200000mg/m2。

[0050]

例如,在温度为25℃、湿度为95%rh的环境中,氯化物量为0.1g/m2时液膜厚度约为10μm,氯化物量为1g/m2时液膜厚度约为100μm。需要说明的是,从所供给的氯化物量及相对湿度的管理的观点出发,考虑液膜厚度而优选腐蚀工序的液膜厚度为40~1500μm。另外,更加优选环境湿度为90%rh以上,由此即使环境相对湿度以

±

5%rh变化也不会影响实验结果。

[0051]

此外,在腐蚀工序中,以能够维持保持在供给工序中供给的溶液的状态的方式,在金属材料的端面上,将含有溶液的溶液保持物质配置于端面。由此,能够可靠地维持在金属材料的端面中使润湿持续的状态。溶液保持物质只要例如棉纱布、泥等在物质内存在空隙、能够维持利用毛细管现象保持溶液的状态即可。优选溶液保持物质为使氧透过以不阻碍腐蚀的物质。需要说明的是,为了将金属材料的端面的润湿状态维持恒定,优选溶液保持物质在试验中不活动。另外,供给工序也可以仅在最初的一次实施,或者也可以反复进行供给工序和腐蚀工序。在反复进行供给工序和腐蚀工序的情况下,优选使腐蚀工序进行100小时以上。

[0052]

实施例1

[0053]

首先,通过下述实施例1验证本发明的延迟断裂试验方法是否模拟了实际腐蚀。首先,作为形成试验片的金属材料,使用表1中示出的成分的钢种a、b。

[0054]

[表1]

[0055][0056]

图1是示出延迟断裂评价用的试验片的一例的示意图。如图1~3所示,将由钢种a、b形成的厚度1.4mm的钢材剪切为宽度32.5mm

×

长度100mm,作为试验用的试验片1。由此,试验片1具有了剪切端面2。需要说明的是,将不是评价端面的那侧研磨成宽度为30mm。此外,在从板中心处分开的位置实施螺栓用的开孔加工。

[0057]

将上述试验用的钢板浸渍在甲苯中进行5分钟超声波清洗后实施180

°

弯曲加工,将回弹后的试验片1使用螺栓bn和螺母nn约束以制作试验片1。该延迟断裂评价用的试验片1具有弯曲半径r=7mm的弯曲部,通过调节螺栓bn与螺母nn的紧固幅度而向弯曲顶部供给任意的应力。在紧固多的条件下,负荷应力变大,为苛刻条件。将紧固产生的顶部的应力记为紧固应力,在本实施例中,设为800、1000、1200、1400、1600mpa这5个水准。紧固应力通过根据基于各材料的ss曲线的cae解析估计紧固幅度来确定。

[0058]

对于使用钢种a、b的试验片1,进行在实际融雪盐散布地域的实际环境中进行开裂试验的实际环境试验和基于本发明的金属材料的延迟断裂评价方法的试验这二者。

[0059]

<实际环境试验>

[0060]

在实际环境试验中,在每天在散布有融雪盐的状态的道路上行驶的移动体的下部

设置各试验片1,在试验开始后第60天回收。之所以设置在移动体的下部,是因为移动体的下部是受到融雪盐影响的部位。将其结果示于下述表2。需要说明的是,将在试验期间内发生开裂的最小负荷应力设为开裂产生的边界,作为实际环境中的极限负荷应力。

[0061]

[表2]

[0062][0063]

在表2中,将在试验片1上出现1mm以上的裂纹的试验片条件设为有开裂(符号:

×

),将小于1mm的裂纹或无裂纹的条件设为无开裂(符号:〇)。图2是从u弯曲试验片的顶部观察判别处的模式图。如图2所示,使用从评价的端面2侧的开裂(裂纹)ck进行判别。另外,在将发生开裂ck的试验片1中的、负荷应力最小的应力定义为极限负荷应力时,钢a的极限负荷应力为1200mpa,钢b的极限负荷应力为1000mpa。

[0064]

<延迟断裂特性试验>

[0065]

接下来,如图3所示,使用与上述实际环境试验相同的试验片1,并在腐蚀工序中将溶液保持部件10配置于断面2上来实施上述金属材料的延迟断裂评价方法。此时,将试验期间设为最大60天,将试验期间内发生开裂的最小负荷应力设为开裂产生的边界,作为极限负荷应力。并且,通过将在延迟断裂特性试验中得到的极限负荷应力及腐蚀方式(腐蚀类型)与在上述实际环境试验中得到的极限负荷应力及腐蚀方式(腐蚀类型)比较,从而判断延迟断裂特性试验是否适当。需要说明的是,将大气气氛中的相对湿度为包含设定值的

±

5%的范围认定为试验范围。

[0066]

将延迟断裂评价试验的试验条件及结果示于表3。

[0067]

[表3]

[0068][0069]

需要说明的是,在表3中,将基于本发明一个实施方式的试验条件进行的情况作为实施例,将不满足试验条件的情况作为比较例,在本技术的数值范围外的部分标注下划线。此外,关于试验片一个也没有开裂的条件,极限负荷应力记为1600mpa以上。将与实际环境试验不一致的条件设为

×

(比较例),将结果一致的条件设为“b”,将其中更优选的结果设为“a”。具体来说,如上所述,从极限负荷应力及腐蚀方式(腐蚀类型)的观点出发,进行与实际环境的匹配性的评价。并且,在极限负荷应力及腐蚀方式(腐蚀类型)这二者与实际环境一致的情况下设为“a”。另外,在极限负荷应力一致但腐蚀方式不同的情况下,由于作为延迟断裂评价试验成立,因此设为“b”。另一方面,在极限负荷应力及腐蚀方式(腐蚀类型)二者与实际环境不一致的情况下,作为不适合延迟断裂评价试验而设为

“×”

。

[0070]

no.3、5、13、23、26是使用钢种a、通过使氯化物量以外的条件固定并使氯化物量变化而使液膜厚度变化的实施例。在no.3的环境中,由于氯化物量的供给量少,因此未充分形成液膜,与实际环境试验相比腐蚀少,因此,开裂结果(极限负荷应力)与实际环境一致但缓慢。另外,在no.26中,氯化物量多且液膜厚度过厚,因此极限负荷应力与实际环境一致,但表现出与实际环境不同的腐蚀方式。no.30、32、40、50、53是使用钢种b的实施例及比较例,表现出相同的倾向。

[0071]

no.1、2、4、13、28~29、31、40是使用钢种a及b且使环境湿度变化而使液膜厚度变化的情况的实施例及比较例。所形成的液膜厚度由环境湿度与氯化物量的关系确定。在

no.4、31中,湿度为75%rh、氯化物量为10000mg/m2,因此能够保持液膜不中断地存在的状态(液膜厚度为10μm以上)。在作为比较例的no.1、28中,环境湿度低且相对湿度低于由溶液中含有的氯化物进行吸湿的相对湿度,因此液膜基本未形成而腐蚀未进行,因此环境与实际环境不同。另外,在环境相对湿度为90%以上的no.4、13、28、40的实施例中,水膜厚度包含在适当范围且腐蚀状况也与实际环境类似,因此获得更优选的结果。

[0072]

no.13、22、27、40、49、54是使溶液的种类变化的实施例及比较例。实施例中的no.13、22及40、49是包含氯化物的溶液,因此结果与实际环境一致。比较例no.27、54是不含氯化物离子的溶液,由于不含氯化物离子,因此未形成均匀的液膜而结果与实际环境不一致。

[0073]

no.8~10、13、19~21、35~37、40、46~48是使试验温度变化的实施例。实施例中的no.9、10、13、19、20、36、37、40、46、47表现出与实际环境高度一致。在no.8、35中,由于温度过低而溶液冻结,自中途起不再进行腐蚀,因此虽然开裂结果(极限负荷应力)与实际环境一致,但腐蚀方式不一致。像no.20、48这样,若温度过高,则腐蚀在实际环境以上进行,因此虽然开裂结果(极限负荷应力)与实际环境一致,但腐蚀方式不一致。

[0074]

no.11~13、18、38~40、45是使溶液的ph变化时的实施例及比较例。实施例no.12~13、18、39~40、45与实际环境高度一致。在比较例no.11、38中,结果是比实际环境苛刻。这是由于,溶液ph低而促进铁溶解,与铁溶解相伴而溶液中的氢离子被还原,从而促进氢侵入钢中,因此预想比实际环境苛刻,与实际环境不一致。

[0075]

no.5、7、13、16~17、23、25、32、34、40、43~44、50、52是使液体保持物质变化的实施例及比较例。no.5、7、13、16、23、25、32、34、40、43、50、52是使液体保持物质变化的情况,这些实施例中,通过配置保持溶液的物质,从而维持液膜厚度,由此与实际环境的结果一致。由于若像no.17、44这样未配置具有保水能力的物质则无法保持液体,因此腐蚀的进行状况不同而与实际环境不一致。

[0076]

no.5~6、13~15、23~24、33、40~42、50~51是使溶液的供给方法变化的实施例。no.5~6、13~15、23~24、33、40~42、50~51是即使改变供给方法也在满足液膜厚度的条件下与实际环境一致的实施例。

[0077]

实施例2

[0078]

接下来,对于端面的不同是否导致延迟断裂评价不同,按照下述实施例2进行了验证。对使用厚度1.4mm的钢种a,针对以剪切、激光切割、剪切后研磨端面的情况这3种加工方法来处理的试验片,进行与实施例1相同的u弯曲加工,用本发明对各端面进行评价,其结果在表4中示出。

[0079]

[表4]

[0080][0081]

如表4所示,可知当利用本发明进行评价时,即使使用相同钢种a,开裂结果也因端面的状态而不同。也就是说,通过使用本发明,能够评价何种端面状态是从延迟断裂特性的观点考虑有效的。

[0082]

本发明的实施方式不限定于上述实施方式,能够实施多种变更。例如,作为评价对象的金属材料通常为钢板等钢材,但不限于此,也可以是ti、al等金属材料。本发明的延迟断裂特性评价方法能够准确地评价金属材料的延迟断裂特性,由此评价选定的金属材料(特别是钢板等钢材)具有优异的延迟断裂特性。

[0083]

附图标记说明

[0084]

1 试验片

[0085]

2 端面

[0086]

bn 螺栓

[0087]

nn 螺母

[0088]

10 溶液保持物质

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。