1.本发明属于光测力学和材料力学性能测试等领域,具体涉及一种基于二维数字图像相关法的橡胶应变矫正方法和橡胶应变测量装置。

背景技术:

2.目前,在橡胶材料力学性能测试中,一般采用夹式机械引伸计测量橡胶材料在单轴拉伸状态下的轴向应变。但由于夹式机械引伸计直接与橡胶表面接触,因此在一定程度上会引起局部应力集中,并且橡胶材料在较大变形下,夹式机械引伸计的夹持端与橡胶表面间可能会发生相对滑移,因此传统的夹式机械引伸计将存在一定的应变测量误差,以及一台夹式机械引伸计仅能测量单向应变(一般是轴向应变)。因此如何更加准确地测量橡胶材料在拉伸变形下的轴向应变甚至是全场应变,具有一定的研究意义。

3.由于二维数字图像相关法具有设备简单,以及可以实现非接触全场应变测量等优点,因此二维数字图像相关法逐渐取代传统的夹式机械引伸计,并广泛应用于橡胶应变测量。但当使用二维数字图像相关法测量橡胶在拉伸过程中的应变时,由于泊松效应,橡胶试件将产生横向收缩,即橡胶的测试表面在拉伸中将远离相机,产生面外运动,进而产生应变误差,以及由于相机本身的受热膨胀,也会使得相机内部传感器以及镜头产生轻微面外运动,引起应变误差。因此为了消除面外运动的影响,对于二维数字图像相关法测量橡胶应变来说,一般需要配备昂贵的远心镜头或者长焦镜头,以及使用双边远心镜头将有效减弱由于泊松效应以及热膨胀引起的面外运动对应变测量的影响。但这种昂贵的远心镜头或者长焦镜头,增加了设备成本,不利于二维数字图像相关法在工业上进行橡胶的应变测量。

技术实现要素:

4.有鉴于此,本发明提供了一种基于二维数字图像相关法的橡胶应变矫正方法和橡胶应变测量装置,用该方案可消除由于泊松效应以及热膨胀所引起的面外运动对橡胶应变测量的影响,从而得到橡胶在变形过程中较高精度的应变值,并且该方法使用普通镜头即可,不需要昂贵的远心镜头或者长焦镜头,从而显著降低了设备成本。

5.为了解决上述技术问题,本发明是这样实现的。

6.一种基于二维数字图像相关法的橡胶应变矫正方法,包括以下步骤:

7.在橡胶试件标距区的正表面划分出测量区,测量区两侧为矫正区;在矫正区通过润滑脂粘附2n个薄片,n为正整数,薄片位置关于测量区对称;所述薄片的硬度高于橡胶试件,且所述润滑脂选择为在拉伸过程中使得薄片可与橡胶试件表面产生相对滑动;在标距区的侧表面对应薄片的位置粘贴挡片;测量区和薄片上均制备有散斑图案;

8.拉伸机夹持橡胶试件,并完成拉伸实验,在实验过程中,记录橡胶试件在加载下的变形图像,利用数字图像相关法得到测量区、2个矫正区的应变数据,利用矫正区的应变数据对测量区的应变数据进行矫正,获得橡胶试件变形过程中的应变值。

9.优选地,该方法进一步包括:在拉伸橡胶试件前,利用张正友标定法获得相机内参

矩阵以及径向畸变系数:

10.实验过程中记录橡胶试件的变形图像后,利用获得的相机内参矩阵以及径向畸变系数,对变形图像进行畸变矫正。

11.优选地,所述利用矫正区的应变数据对测量区的应变数据进行矫正为:用测量区的应变数据减去所有薄片应变数据的均值。

12.优选地,所述测量区和所述薄片上散斑图案的制备方式为:所述薄片采用哑光硬片,将薄片粘附在测量区两侧,在薄片哑光面和测量区涂覆硅油,然后均匀撒上黑色粉末,形成散斑图案。

13.优选地,所述薄片靠近挡片的一侧与挡片所在平面留有一定间隙;所述挡片靠近薄片的一侧超过薄片所在平面一段距离;所述挡片在试件拉伸过程中可限制薄片的面内旋转。

14.本发明还提供了一种基于二维数字图像相关法的橡胶应变测量装置,该装置包括橡胶试件(1)、2个薄片、2个挡片、相机和处理模块;

15.橡胶试件标距区的正表面划分出测量区,测量区两侧为矫正区;

16.2个薄片通过润滑脂粘附于所述矫正区;薄片位置关于测量区对称;所述薄片的硬度高于橡胶试件,且所述润滑脂选择为在拉伸过程中使得薄片可与橡胶试件表面产生相对滑动;挡片贴附于标距区的侧表面,位置于薄片相对应;测量区和薄片上均制备有散斑图案;

17.所述相机,用于在拉伸机夹持橡胶试件进行拉伸实验的过程中记录橡胶试件在加载下的变形图像,发送给处理模块;

18.所述处理模块,用于根据所述变形图像,利用数字图像相关法得到测量区、2个薄片的应变数据,用测量区的应变数据减去2个薄片应变数据的均值,获得矫正后的橡胶试件应变值。

19.优选地,所述薄片采用哑光硬片,将薄片粘附在测量区两侧后,在薄片哑光面和测量区涂覆硅油,然后均匀撒上黑色粉末,获得所述散斑图案。

20.优选地,所述薄片靠近挡片的一侧与挡片所在平面留有一定间隙;所述挡片靠近薄片的一侧超过薄片所在平面一段距离;所述挡片在试件拉伸过程中可限制薄片的面内旋转。

21.优选地,所述挡片采用与薄片相同的材质和结构。

22.优选地,所述薄片厚度小于0.5mm;薄片的弹性模量为esheet≥1gpa;润滑脂稠度等级大于等于2的呈现固体或半固体状的润滑脂。

23.有益效果:

24.(1)本发明考虑到采用刚性连接会显著限制橡胶类材料的变形,产生应力集中,从而影响橡胶类材料的应变测量结果。基于此,本发明利用润滑脂在橡胶表面粘附薄片,由于润滑脂的非刚性连接,且薄片与橡胶试件表面间在较小粘滞力的作用下发生相对滑动,因此薄片的存在对橡胶变形的影响可以忽略不计。且这里润滑脂具有一定的粘度,在橡胶变形过程中,可以带动薄片跟随橡胶试件表面运动,从而避免应力集中。

25.(2)本发明薄片相比于橡胶试件来说是一种硬材料,即在拉伸实验中,薄片一不会产生任何变形,因此通过二维数字图像相关法在薄片上测量的应变是由于泊松效应以及热

膨胀引起的面外运动所产生的应变误差。这里将橡胶试件表面测量的应变减去上薄片和下薄片测量的应变的平均值,有效消除了由于泊松效应以及热膨胀所引起的面外运动对二维数字图像相关法测量橡胶应变的影响,进而获得橡胶变形过程中较为准确的应变值。

26.(3)本发明一优选实施例中挡片与薄片之间具有间隙,使得薄片在转动过程中不会顶起挡片,否则被顶起的挡片将会减小与橡胶试件的粘附面积,显著降低其与橡胶试件表面的粘附力,从而不能起到阻止薄片面内旋转的作用。

27.(4)对于本实验使用二维数字图像相关法测量橡胶应变过程中,不需要昂贵的远心镜头或者长焦镜头,使用普通镜头就可以获得较准确的应变数据,从而显著降低了设备成本。

附图说明

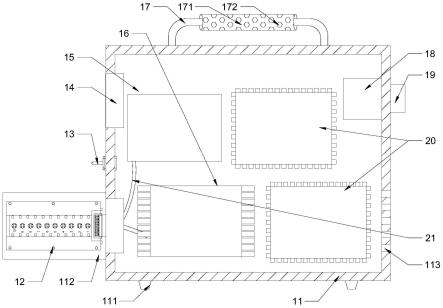

28.图1为本发明的结构示意图;

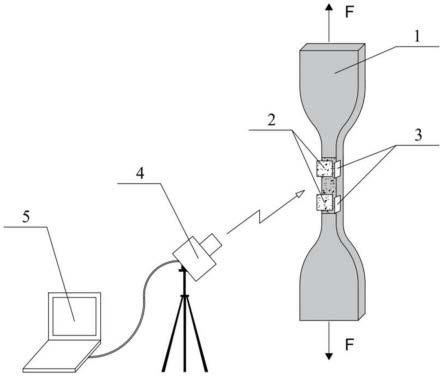

29.图2为方格标定板在不同位置不同角度下的棋盘图像;

30.图3为橡胶试件在静态实验中应变矫正前后的应变误差图;

31.图4为橡胶试件同时利用二维数字图像相关法以及夹式机械引伸计测量应变时的变形图像;

32.图5为橡胶试件同时利用二维数字图像相关法以及夹式机械引伸计测量应变得到的应变-时间图;

33.其中,1-橡胶试件,2-薄片,3-挡片,4-相机,5-计算机(处理模块)。

具体实施方式

34.本发明提供了一种基于二维数字图像相关法的橡胶应变矫正方案,其核心思想是:在橡胶试件标距区的正表面划分出测量区,测量区两侧为矫正区;在矫正区通过润滑脂粘附2n个薄片,n为正整数,薄片位置关于测量区对称;所述薄片的硬度高于橡胶试件,且所述润滑脂选择为在拉伸过程中使得薄片可与橡胶试件表面产生相对滑动;在标距区的侧表面对应薄片的位置粘贴挡片;测量区和薄片上均制备有散斑图案。

35.实验时,拉伸机夹持橡胶试件,并完成拉伸实验,在实验过程中,记录橡胶试件在单轴拉伸下的变形图像,利用数字图像相关法得到测量区、2个矫正区的应变数据,利用矫正区的应变数据对测量区的应变数据进行矫正,获得橡胶试件变形过程中的应变值。

36.可见,本发明利用润滑脂在橡胶表面粘附薄片,可消除由于泊松效应以及热膨胀所引起的面外运动对橡胶应变测量的影响,从而得到橡胶在变形过程中较高精度的应变值。其次,该方法使用普通镜头即可,不需要昂贵的远心镜头或者长焦镜头,从而显著降低了设备成本。

37.对于薄片厚度的选择,假设橡胶在变形过程中是不可压缩且各向同性的。且由于面外平移是影响二维数字图像相关法测量橡胶应变的主要因素,因此这里为了方便薄片厚度的选择,仅考虑面外平移的影响。然后结合小孔成像原理,进而得到橡胶在变形过程中由不同薄片厚度确定的应变误差δε(t),如下公式所示:

[0038][0039]

这里a为初始物距,b为橡胶试件初始侧面宽度,εy为橡胶试件当前纵向应变,t为薄片的厚度。

[0040]

这里厚度为0的薄片理应与橡胶表面具有相同的应变误差。因此以橡胶在变形过程中由薄片厚度为0确定的应变误差为标准,然后利用下面公式,确定不同薄片厚度与薄片厚度为0的相对应变误差:

[0041][0042]

这里带入常用参数,a=100mm,b=2mm,εy=3,可发现当t《0.5mm,不同薄片厚度相对于薄片厚度为0的应变误差将小于21με。即为了得到较高精度的应变测量,这里薄片的厚度一般小于0.5mm。

[0043]

优选地,对薄片的弹性模量选定为e

sheet

≥1gpa,使得在初始粘附薄片的时候,薄片不会产生初始屈曲而是以平整状态粘附在橡胶试样表面。并且由于所选润滑脂在随后运动中产生的粘滞力较小,薄片不会产生任何变形。

[0044]

对于润滑脂,选择稠度等级大于等于2的呈现固体或半固体状的润滑脂,从而即可保证薄片在拉伸过程中的稳定粘附在橡胶试件表面,并随其运动;也可确保薄片与橡胶试件表面间在较小的粘滞力作用下相对滑动。

[0045]

下面结合附图并举实施例,对本发明进行详细描述。

[0046]

实施例1:

[0047]

本实施例提供了一种基于二维数字图像相关法的橡胶应变矫正方法,该方法采用2个薄片来实现应变矫正。

[0048]

该方法包括如下步骤:

[0049]

步骤一、制作橡胶试件1。

[0050]

本实施例的橡胶试件为“哑铃”型。具体制备方法是:将市售进口双组份硅橡胶(sylgard 184)按固化比例a:b=10:1混合均匀,抽真空后倒入聚四氟乙烯模具中,在70度下固化3小时成型得到2型哑铃状橡胶试件1(满足国际标准:iso37-2017),即橡胶试件1标距尺寸为6mm宽,2mm厚。本发明对橡胶材质没有要求,还可以选择nr、sbr等。

[0051]

将橡胶试件1标距区域分为测量区和矫正区。如图所示,标距区域中间为测量区,两侧为矫正区。

[0052]

步骤二、制备薄片2和挡片3。

[0053]

本实施例中,薄片和测量区的散斑图案通过撒上黑色粉末实现。因此需要采用哑光硬片作为薄片基材。将哑光硬片裁制成所需尺寸的薄片2。在实际中,薄片和测量区的散斑图案也可以采用喷涂黑白两种油漆实现,这样就无须限定薄片必须采用哑光硬片制成,而是采用符合要求的硬片即可。

[0054]

本实施例中,挡片也采用哑光硬片制备而成。采用相同材质制备挡片和薄片能够节省材料。但挡片只是用于阻挡薄片转动,因此其厚度不一定需要与薄片相同。本实施例

中,薄片和挡片厚度为0.17mm。

[0055]

根据上述标距尺寸,将哑光白色聚氯乙烯即pvc薄片裁制成6.2mm

×

6.2mm的薄片2以及2.2mm

×

6.2mm的挡片3。

[0056]

步骤三、在制备的橡胶试件1的表面、薄片2的表面以及挡片3的任意一侧表面涂上一层薄薄的润滑脂。将薄片2粘附在橡胶试件1的正表面(宽表面),挡片3粘附在橡胶试件1的侧表面(窄表面)。

[0057]

所述润滑脂具有一定的粘度,这里可以选择高真空硅脂,在实际中也可以选择白色锂基润滑脂。那么在本实施例中,在待测橡胶试件1表面、薄片2表面以及挡片3的任意一侧表面涂上一层薄薄的高真空硅脂。接着将薄片2粘附在橡胶试件1宽表面,挡片3粘附在橡胶试件1窄表面。

[0058]

如图1所示,薄片与挡片的位置关系为:薄片2靠近挡片3的一侧与挡片3所在平面间留有间隙,这个间隙可以是0.5mm。挡片3靠近薄片2的一侧超过薄片2所在平面一定距离,这个距离可以是0.5mm。挡片与薄片之间具有间隙,使得薄片在转动过程中不会顶起挡片,否则被顶起的挡片将会减小与橡胶试件的粘附面积,显著降低其与橡胶试件表面的粘附力,从而不能起到阻止薄片面内旋转的作用。

[0059]

步骤四、在测量区和薄片上制备散斑图案。

[0060]

本步骤中,将黑色铁粉(可以为100微米左右黑色铁粉)均匀撒在橡胶试件1宽表面以及薄片2表面,并利用高真空硅脂将黑色铁粉粘附在上述表面,进而形成质量良好的散斑图案。

[0061]

步骤五、在拉伸橡胶试件前,首先利用张正友标定法获得相机内参矩阵以及径向畸变系数。

[0062]

本步骤中,首先利用相机4(可以是cmos相机或ccd相机)拍摄一系列方格标定板在不同位置不同角度下的图像,如图2所示,接着将获得的一系列图像输入matlab的相机矫正工具箱中,选择投影误差小于0.5像素的图像,然后矫正并获取相机的内参矩阵以及径向畸变系数。该径向畸变系数取前两阶。

[0063]

步骤六、进行拉伸实验,记录橡胶试件1的变形图像,利用数字图像相关法得到测量区、2个矫正区的应变数据,利用矫正区的应变数据对测量区的应变数据进行矫正,获得橡胶试件变形过程中的应变值。

[0064]

本步骤中,利用拉伸机夹持试样,并完成拉伸实验。

[0065]

在实验过程中,利用相机4记录所制备样品在单轴拉伸下的变形图像,接着利用获得的相机内参矩阵以及径向畸变系数,编写相应matlab图像畸变矫正代码,对变形图像进行畸变矫正。然后利用处理模块5(可以为计算机)对畸变校正后图像进行分析处理,即利用数字图像相关法匹配初始图像与变形后图像子集灰度相关性,从而得到相应区域的应变场,然后对应变场中的应变取平均,从而确定橡胶试件1的实测应变:上薄片一(2)的实测应变:以及下薄片一(2)的实测应变:

[0066]

并且由于高真空硅脂的存在,使得薄片2可在橡胶试件1表面滑动,并不会对橡胶试件1的应变测量产生影响,并利用挡片3防止薄片一2发生面内旋转。以及这里pvc薄片相比于橡胶试件1来说是一种硬塑料,即在拉伸实验中,薄片2不会产生任何变形,因此通过二

维数字图像相关法在薄片2上测量的应变是由于泊松效应以及热膨胀引起的面外运动所产生的应变误差。因此上述实测应变与真实应变间存在如下关系:

[0067][0068][0069][0070]

其中,表示橡胶试件1真实应变,表示橡胶试件1应变误差,表示其中一个薄片的应变误差,表示另外一个薄片的应变误差。下角标x表示上述数据为x方向的应变数据,x表示横向。

[0071]

由于薄片2很薄,因而薄片2与橡胶试件1测量表面可视为在同一平面内,即面外运动对两者所引起的应变误差可视为相同,即

[0072][0073]

因此利用前述公式,可确定橡胶试件(1)在拉伸过程中的横向真实的应变,即

[0074][0075]

同理可同时确定橡胶试件(1)在拉伸过程中的纵向真实的应变,即

[0076][0077]

这里由于消除了镜头畸变,以及泊松效应和热膨胀所引起的面外运动对二维数字图像相关法测量橡胶应变的影响,进而可以获得橡胶试件1变形过程中较为准确的应变值。

[0078]

为了说明上述应变矫正过程的合理性,下面采用静态实验,即橡胶试件1静止状态下,利用cmos相机4拍摄一系列图片,这里由于橡胶未拉伸,则橡胶试件1表面不会产生任何变形,因此利用二维数字图像相关法得到的橡胶试件1表面上的应变完全由于相机本身的热膨胀引起的轻微面外运动产生的应变误差。并在图3中给出矫正前后橡胶试件1表面的应变误差数据。在图3中可以发现矫正后的应变误差约30με,远远小于矫正前的应变误差,即上述橡胶应变矫正方法确实可以提高橡胶应变测量精度。且这里使用分辨率仅为六百万像素的海康工业相机,由于分辨率也是影响应变精度的一个主要因素,因此如果采用分辨率更高的海康工业相机,将可以进一步减小应变误差,提高橡胶应变测量精度。

[0079]

图4为利用二维数字图像相关法与夹式机械引伸计同时测量橡胶试件1应变的实物图,图5将二维数字图像相关法与夹式机械引伸计测量的应变结果进行对比,结果具有很好的一致性,而轻微差异的主要原因是引伸计在夹持端可能存在滑移,从而使得测量的应变较小。在图5中也比较了二维数字图像相关法在矫正前后的应变测量结果,从结果中可以看出由于面外运动对应变测量的影响很小,即当材料拉伸比为1.85时,矫正前后两者的应变结果相差约0.006。这里由于采用数字图像相关法,因此可以同时得到橡胶在单轴拉伸状态下的纵向应变以及横向应变,然后结合各向同性假设,可得到橡胶的体积应变。但当需要

测量橡胶单轴拉伸下的体积应变时,这种由于面外运动所产生的微小的应变误差将会产生明显的体积应变误差。因此在一些需要较高应变精度的场合下,本发明的实验设备简单,成本低,即利用普通的镜头就可以得到橡胶在变形过程中较高精度的应变值。

[0080]

实施例2:

[0081]

本实施例提供了一种基于二维数字图像相关法的橡胶应变测量装置,仍参见图1,该装置包括橡胶试件1、2个薄片2、2个挡片3、相机4和处理模块5。

[0082]

橡胶试件1标距区的正表面划分出测量区,测量区两侧为矫正区;

[0083]

2个薄片2通过润滑脂粘附于所述矫正区;薄片位置关于测量区对称;所述薄片的硬度高于橡胶试件,且所述润滑脂选择为在拉伸过程中使得薄片2可与橡胶试件1表面产生相对滑动;挡片3贴附于标距区的侧表面,位置于薄片2相对应;测量区和薄片2上均制备有散斑图案。

[0084]

所述相机,用于在拉伸机夹持橡胶试件(1)进行拉伸实验的过程中记录橡胶试件1在单轴拉伸下的变形图像,发送给处理模块;

[0085]

所述处理模块,用于根据所述变形图像,利用数字图像相关法得到测量区、2个薄片的应变数据,用测量区的应变数据减去2个薄片2应变数据的均值,获得矫正后的橡胶试件应变值。

[0086]

薄片2和测量区散斑图案的制备方法、薄片和挡片的安装位置,同实施例1,这里不赘述。

[0087]

在上述实验中有关二维数字图像相关法测量橡胶应变的设备,包括一个六百万像素的海康工业相机、一个普通镜头以及电线电缆等装置,仅需1800元左右。可见,本发明确实可以使用普通镜头,不需要昂贵的远心镜头或者长焦镜头,从而显著降低了设备成本。

[0088]

以上的具体实施例仅描述了本发明的设计原理,该描述中的部件形状,名称可以不同,不受限制。所以,本发明领域的技术人员可以对前述实施例记载的技术方案进行修改或等同替换;而这些修改和替换未脱离本发明创造宗旨和技术方案,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。