1.本技术涉及煤矿开采及煤矿安全技术领域,特别涉及一种大倾角回采工作面顶板深孔爆破致裂方法及系统。

背景技术:

2.大倾角回采工作面受煤层倾角影响,顶板覆岩结构与常规回采工作面相比具有很大不同,尤其是其顶板弹性能的积聚区域,不在回采工作面几何中心,这就导致了大倾角回采工作面覆岩破断的特殊性。由于大倾角工作面回采期间特殊的覆岩结构、特殊的弹性能积聚区域,则当大倾角工作面赋存坚硬且厚度大的顶板时,会导致顶板破断步距增大,破断时释放的弹性能增大,破断产生的动载扰动范围更广,严重威胁工作面的安全回采。目前普遍采用顶板深孔爆破预裂的方法对厚硬顶板进行控制,但该方法在水平、近水平煤层工作面使用效果良好,对于大倾角回采工作面而言由于其顶板特殊的覆岩结构,特殊的弹性能积聚区域,导致常规爆破致裂往往达不到预期效果,甚至可能会导致应力的异常增加,造成人为增大灾害风险。因此本技术提供一种方法,针对大倾角回采工作面特殊的覆岩结构,特殊的顶板弹性能积聚区域,通过理论计算等方法实现煤层厚硬顶板的弹性能积聚区域的精准爆破,提高大倾角回采工作面厚硬顶板的爆破致裂效果,同时可提高顶板爆破致裂的针对性,降低由厚硬顶板破断产生的动载扰动造成的回采巷道冲击动力灾害风险,提高了回采工作面工作人员的生命安全系数,以解决现有技术中的不足之处。

技术实现要素:

3.本技术提出一种大倾角回采工作面顶板深孔爆破致裂方法及系统,以解决现有技术中存在的技术问题,能划分回采工作面巷道卸压等级区域,确定爆破致裂层位与区域,可提高顶板爆破致裂的针对性,降低由厚硬顶板破断产生的动载扰动造成的回采巷道冲击动力灾害风险,是本行业的研究方向。

4.为实现上述目的,本技术提出了一种大倾角回采工作面顶板深孔爆破致裂方法,包括以下步骤:

5.根据大倾角回采工作面回采方向,划分回采巷道卸压等级区域;

6.采集所述卸压等级区域的煤层顶板岩层特征参数,确定目标爆破致裂岩层位;

7.计算出所述目标爆破致裂岩层位的顶板弹性能分布特征;

8.基于所述弹性能分布特征,制定所述卸压等级区域的顶板爆破致裂参数;

9.根据所述顶板爆破致裂参数,实施大倾角回采工作面顶板深孔爆破致裂方法,实现回采工作面采前顶板预裂。

10.优选的,划分所述卸压等级区域的方法包括:

11.k=kz=k1k2k3k4k5ηh

12.式中,k表示回采巷道围岩应力载荷值;k表示回采巷道应力集中系数;z表示回采巷道原始应力值;h表示上覆岩层的厚度;η表示上覆岩层的容重;k1表示褶皱构造附近30m

范围应力集中系数;k2表示断层构造附近30m范围应力集中系数;k3表示巷道周边煤体内固定支承压力集中系数;k4表示工作面“见方”区域100m范围内应力集中系数;k5表示工作面周期来压区域20m范围内应力集中系数。

13.优选的,确定所述目标爆破致裂岩层位的方法包括:

14.在各所述卸压等级区域内选定一个顶板钻孔探测点;

15.探测各所述顶板钻孔探测点,获取煤层顶板岩层属性和物理力学参数的探测结果;

16.根据所述探测结果,采用公式(1)、公式(2)确定爆破致裂目标层位:

[0017][0018]

式中,(yj)n表示为第j层顶板对第n层顶板的载荷;j,n,i分别表示为顶板岩层序号;en,tn分别表示为第n层覆岩的弹性模量与厚度;ηn表示为第n层覆岩的容重;

[0019]

对满足公式(2)关系的第n层覆岩层为判定为爆破致裂目标层:

[0020]

(yj)n<(y

j-1

)nꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0021]

优选的,计算所述目标爆破致裂岩层位的所述顶板弹性能分布特征的方法包括:

[0022]

构建大倾角回采工作面顶板结构力学模型函数;

[0023]

根据所述力学模型函数,构建所述大倾角回采工作面顶板任意一点x处的弯矩函数;

[0024]

基于所述顶板弹性能与弯矩之间的关系,构建所述大倾角回采工作面顶板任意一点x处的弹性能计算公式;

[0025]

基于所述煤层顶板岩层的力学参数探测结果和弹性能计算公式,得出所述顶板弹性能分布特征,确定目标致裂岩层的致裂区域。

[0026]

优选的,构建所述大倾角回采工作面顶板结构力学模型的方法包括:

[0027]

f=f1 f2 f3[0028][0029][0030]

f3=fd(x)=-{ρg(λsinα cosα)

·

[h0 (l d

l-x)sinα]}(d1 d

l

≤x≤d);

[0031]

式中,f1表示为顶板岩层施加在回采巷道塑性区内的线性载荷;f2表示为采空区矸石充填后对顶板岩层施加的线性载荷;f3表示为顶板岩层施加在煤层倾斜方向上的应力载荷;

[0032][0033]

式中,p

x

为煤壁侧向约束力,m表示为工作面区段煤柱的垂高;c表示为煤岩间的黏聚力;λ表示为侧向应力系数;表示为煤层与顶板岩层间的摩擦角;d

l

表示为回采巷道塑性区宽度;[δy,max]表示为回采巷道侧支承压力峰值;d1表示为采空区矸石充填区宽度;d表示

为工作面倾斜长度;fd(0)表示为原点处上覆岩层作用在悬顶的载荷;ρ表示为上覆岩层的平均密度;g表示为重力加速度;α表示为回采工作面倾角;h0表示为回采工作面上边界埋深。

[0034]

优选的,构建所述大倾角回采工作面顶板任意一点x处的弯矩函数方法包括:

[0035][0036]

优选的,构建所述大倾角回采工作面顶板任意一点x处的弹性能计算公式方法包括:

[0037][0038]

式中,ei为抗弯刚度,e为弹性模量,i为惯性矩;t为常数。

[0039]

本技术还提供了一种大倾角回采工作面顶板深孔爆破致裂系统,包括:划分模块、采集模块、计算模块、定位模块和实施模块;

[0040]

所述划分模块用于根据大倾角回采工作面回采方向,划分回采巷道卸压等级区域;

[0041]

所述采集模块用于采集所述卸压等级区域的煤层顶板岩层特征参数,确定目标爆破致裂岩层位;

[0042]

所述计算模块用于计算出所述目标爆破致裂岩层位的顶板弹性能分布特征;

[0043]

所述定位模块用于基于所述弹性能分布特征,制定所述卸压等级区域的顶板爆破致裂参数;

[0044]

所述实施模块用于根据所述顶板爆破致裂参数,实施大倾角回采工作面顶板深孔爆破致裂方法,实现回采工作面采前顶板预裂。

[0045]

与现有技术相比,本技术公开了以下技术效果:

[0046]

本技术将大倾角回采工作面卸压区域进行系统分级,采用钻孔取芯方式确定爆破致裂目标层位,通过理论计算得出顶板弹性能分布特征及致裂目标区域,制定了不同卸压等级区域的卸压参数,实现了基于顶板弹性能分区的大倾角回采工作面顶板深孔爆破致裂

卸压。通过本技术,能有效提高大倾角回采工作面厚硬顶板的爆破致裂效果,同时可提高顶板爆破致裂的针对性,降低由厚硬顶板破断产生的动载扰动造成的回采巷道冲击动力灾害风险,提高了回采工作面工作人员的生命安全系数。

附图说明

[0047]

为了更清楚地说明本技术的技术方案,下面对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0048]

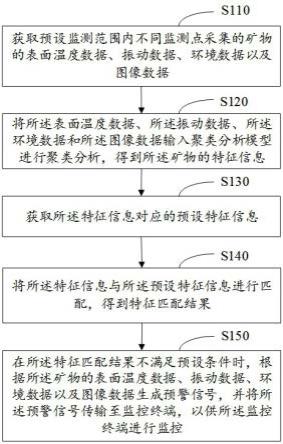

图1为本技术实施深孔爆破致裂方法流程示意图;

[0049]

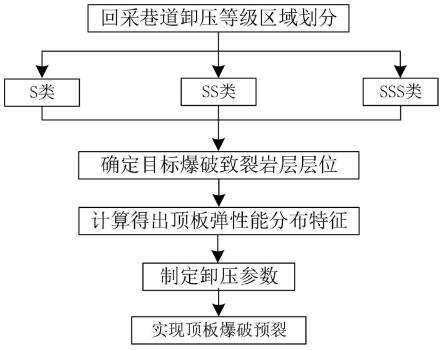

图2为本技术回采工作面顶板不同卸压等级区域划分结果示意图;

[0050]

图3为本技术大倾角回采工作面顶板深孔爆破孔布置倾向剖面示意图;

[0051]

图4为本技术大倾角回采工作面顶板深孔爆破孔布置平面俯视示意图;

[0052]

图5为本技术某矿大倾角回采工作面综合柱状示意图;

[0053]

图6为本技术某矿大倾角回采工作面顶板弹性能分布特征示意图;

[0054]

图7为本技术某矿大倾角回采工作面顶板深孔爆破致裂孔布置示意图;

[0055]

图8本技术为某矿大倾角回采工作面顶板爆破致裂后微震数据分析示意图;

[0056]

图9位本技术大倾角回采工作面顶板深孔爆破致裂的系统结构示意图。

具体实施方式

[0057]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0058]

为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

[0059]

实施例一

[0060]

如图1所示,为本技术一种大倾角回采工作面顶板深孔爆破致裂方法的具体流程,包括以下步骤:

[0061]

s1.根据大倾角回采工作面回采方向,划分回采巷道卸压等级区域

[0062]

如图2所示为本技术回采工作面顶板不同卸压等级区域划分结果示意图,划分不同卸压等级区域的方法包括:

[0063]

k=kz=k1k2k3k4k5ηh

[0064]

式中,k表示回采巷道围岩应力载荷值;k表示回采巷道应力集中系数;z表示回采巷道原始应力值;h表示上覆岩层的厚度;η表示上覆岩层的容重;k1表示褶皱构造附近30m范围应力集中系数,回采巷道区域内有褶皱构造时取值1.2,回采巷道区域内无褶皱构造时取值1.0;k2表示断层构造附近30m范围应力集中系数,回采巷道区域内有断层构造时取值1.2,回采巷道区域内无断层构造时取值1.0;k3表示巷道周边煤体内固定支承压力集中系数,回采巷道为临空巷道时取值1.2,回采巷道为实体煤巷道时取值1.0;k4表示工作面“见方”区域100m范围内应力集中系数,回采巷道区域内有工作面“见方”时取值1.2,回采巷道

区域内无工作面“见方”时取值1.0;k5表示工作面周期来压区域20m范围内应力集中系数,回采巷道区域内有工作面周期来压时取值1.2,回采巷道区域内无工作面周期来压时取值1.0。

[0065]

当z≤k≤1.4z时,回采巷道卸压等级为s类;

[0066]

当1.4z<k≤2.0z时,回采巷道卸压等级为ss类;

[0067]

当k>2.0z时,回采巷道卸压等级为sss类。

[0068]

s2.采集所述卸压等级区域的煤层顶板岩层特征参数,确定目标爆破致裂岩层位:

[0069]

s2.1.在各所述卸压等级区域内选定一个顶板钻孔探测点;

[0070]

s2.2.探测各所述顶板钻孔探测点,获取煤层顶板岩层属性和物理力学参数的探测结果;

[0071]

s2.3.根据所述探测结果,采用公式(1)、公式(2)确定爆破致裂目标层位:

[0072][0073]

式中,(yj)n表示为第j层顶板对第n层顶板的载荷;j,n,i分别表示为顶板岩层序号;en,tn分别表示为第n层覆岩的弹性模量与厚度;ηn表示为第n层覆岩的容重;

[0074]

对满足公式(2)关系的第n层覆岩层为判定为爆破致裂目标层:

[0075]

(yj)n<(y

j-1

)nꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0076]

其中,顶板探测钻孔深度50m,垂直巷道顶板布置钻孔;记录巷道顶板50m范围内的岩层岩性、厚度t1、t2…

ti;最终,大倾角回采工作面顶板深孔爆破孔布置分布如图3、图4所示。

[0077]

s3.计算出所述目标爆破致裂岩层位的顶板弹性能分布特征:

[0078]

s3.1.构建大倾角回采工作面顶板结构力学模型函数;

[0079]

s3.2.根据所述力学模型函数,构建所述大倾角回采工作面顶板任意一点x处的弯矩函数;

[0080]

s3.3.基于所述顶板弹性能与弯矩之间的关系,构建所述大倾角回采工作面顶板任意一点x处的弹性能计算公式;

[0081]

基于所述煤层顶板岩层的力学参数探测结果和弹性能计算公式,得出所述顶板弹性能分布特征,确定目标致裂岩层的致裂区域。

[0082]

构建大倾角回采工作面顶板结构力学模型函数为:

[0083]

f=f1 f2 f3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0084][0085][0086]

f3=fd(x)=-{ρg(λsinα cosα)

·

[h0 (l d

l-x)sinα]}(d1 d

l

≤x≤d)

[0087]

(6)

[0088]

式中,f1表示为顶板岩层施加在回采巷道塑性区内的线性载荷;f2表示为采空区矸石充填后对顶板岩层施加的线性载荷;f3表示为顶板岩层施加在煤层倾斜方向上的应力载

荷;

[0089][0090]

式中,p

x

为煤壁侧向约束力,m表示为工作面区段煤柱的垂高;c表示为煤岩间的黏聚力;λ表示为侧向应力系数;表示为煤层与顶板岩层间的摩擦角;d

l

表示为回采巷道塑性区宽度;[δy,

max

]表示为回采巷道侧支承压力峰值;d1表示为采空区矸石充填区宽度;d表示为工作面倾斜长度;fd(0)表示为原点处上覆岩层作用在悬顶的载荷;ρ表示为上覆岩层的平均密度;g表示为重力加速度;α表示为回采工作面倾角;h0表示为回采工作面上边界埋深。

[0091]

构建大倾角回采工作面顶板任意一点x处的弯矩函数为:

[0092][0093]

构建大倾角回采工作面顶板任意一点x处的弹性能计算公式为:

[0094][0095]

式中,ei为抗弯刚度,e为弹性模量,i为惯性矩;t为常数。

[0096]

s4.基于所述弹性能分布特征,制定所述卸压等级区域的顶板爆破致裂参数:

[0097]

s4.1.当回采巷道卸压等级为s类时:顶板深孔爆破孔呈三孔布置,单孔装药量60kg,爆破孔深度为致裂目标岩层的目标区域,爆破孔沿工作面回采方向间隔30m布置一组,爆破孔仰角与巷道顶板分别呈50~70

°

、-10~-30

°

布置,爆破孔偏角与工作面回采方向呈60~90

°

布置;

[0098]

s4.2.当回采巷道卸压等级为ss类时:顶板深孔爆破孔呈三孔布置,单孔装药量60kg,爆破孔深度为致裂目标岩层的目标区域,爆破孔沿工作面回采方向间隔20m布置一组,爆破孔仰角与巷道顶板分别呈50~70

°

、-10~-30

°

布置,爆破孔偏角与工作面回采方向呈60~90

°

布置;

[0099]

s4.3.当回采巷道卸压等级为sss类时:顶板深孔爆破孔呈三孔布置,单孔装药量

60kg,爆破孔深度为致裂目标岩层的目标区域,爆破孔沿工作面回采方向间隔10m布置一组,爆破孔仰角与巷道顶板分别呈50~70

°

、-10~-30

°

布置,爆破孔偏角与工作面回采方向呈60~90

°

布置。

[0100]

s5.根据所述顶板爆破致裂参数,实施大倾角回采工作面顶板深孔爆破致裂方法,实现回采工作面采前顶板预裂。

[0101]

另外,本实施例选取了某矿大倾角回采工作面回采期间对采用本技术的致裂方法前后微震监测数据进行效果分析。

[0102]

(1)通过本实施例s1步骤,确定了该矿回采工作面卸压等级区域;

[0103]

(2)如图5所示,为通过本实施例s2步骤,确定回采工作面上覆16.10m厚的中粒砂岩、及9.48m厚的粉砂岩为爆破致裂目标层位;

[0104]

(3)如图6所示,通过本实施例s3步骤,计算得出该矿回采工作面顶板弹性能分布特征,并确定爆破目标层位的目标区域;

[0105]

(4)如图7所示,为通过本实施例s4步骤,制定了该矿回采工作面顶板深孔爆破致裂方案;

[0106]

(5)如图8所示,微震监测数据表明卸压前、卸压中、卸压后大倾角回采工作面微震能量分别降低33.8%、1.6%、18.5%;微震频次分别下降20.4%、19.7%、42.5%。监测数据表明卸压效果明显,有效降低大倾角回采工作面冲击危险性。

[0107]

实施例二

[0108]

如图9所示,为本技术大倾角回采工作面顶板深孔爆破致裂的系统结构示意图,包括:划分模块、采集模块、计算模块、定位模块和实施模块。

[0109]

划分模块用于根据大倾角回采工作面回采方向,划分回采巷道卸压等级区域,工作流程包括:建立方程

[0110]

k=kz=k1k2k3k4k5ηh

[0111]

式中,k表示回采巷道围岩应力载荷值;k表示回采巷道应力集中系数;z表示回采巷道原始应力值;h表示上覆岩层的厚度;η表示上覆岩层的容重;k1表示褶皱构造附近30m范围应力集中系数,回采巷道区域内有褶皱构造时取值1.2,回采巷道区域内无褶皱构造时取值1.0;k2表示断层构造附近30m范围应力集中系数,回采巷道区域内有断层构造时取值1.2,回采巷道区域内无断层构造时取值1.0;k3表示巷道周边煤体内固定支承压力集中系数,回采巷道为临空巷道时取值1.2,回采巷道为实体煤巷道时取值1.0;k4表示工作面“见方”区域100m范围内应力集中系数,回采巷道区域内有工作面“见方”时取值1.2,回采巷道区域内无工作面“见方”时取值1.0;k5表示工作面周期来压区域20m范围内应力集中系数,回采巷道区域内有工作面周期来压时取值1.2,回采巷道区域内无工作面周期来压时取值1.0。

[0112]

当z≤k≤1.4z时,回采巷道卸压等级为s类;

[0113]

当1.4z<k≤2.0z时,回采巷道卸压等级为ss类;

[0114]

当k>2.0z时,回采巷道卸压等级为sss类。

[0115]

采集模块用于采集所述卸压等级区域的煤层顶板岩层特征参数,确定目标爆破致裂岩层位,工作流程包括:

[0116]

在各所述卸压等级区域内选定一个顶板钻孔探测点;

[0117]

探测各所述顶板钻孔探测点,获取煤层顶板岩层属性和物理力学参数的探测结果;

[0118]

根据所述探测结果,采用公式(1)、公式(2)确定爆破致裂目标层位:

[0119][0120]

式中,(yj)n表示为第j层顶板对第n层顶板的载荷;j,n,i分别表示为顶板岩层序号;en,tn分别表示为第n层覆岩的弹性模量与厚度;ηn表示为第n层覆岩的容重;

[0121]

对满足公式(2)关系的第n层覆岩层为判定为爆破致裂目标层:

[0122]

(yj)n<(y

j-1

)nꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0123]

其中,顶板探测钻孔深度50m,垂直巷道顶板布置钻孔;记录巷道顶板50m范围内的岩层岩性、厚度t1、t2

…

ti。

[0124]

计算模块用于计算出所述目标爆破致裂岩层位的顶板弹性能分布特征,工作流程包括:

[0125]

构建大倾角回采工作面顶板结构力学模型函数;

[0126]

根据所述力学模型函数,构建所述大倾角回采工作面顶板任意一点x处的弯矩函数;

[0127]

基于所述顶板弹性能与弯矩之间的关系,构建所述大倾角回采工作面顶板任意一点x处的弹性能计算公式;

[0128]

基于所述煤层顶板岩层的力学参数探测结果和弹性能计算公式,得出所述顶板弹性能分布特征,确定目标致裂岩层的致裂区域。

[0129]

构建大倾角回采工作面顶板结构力学模型函数为:

[0130]

f=f1 f2 f3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0131][0132][0133]

f3=fd(x)=-{ρg(λsinα cosα)

·

[h0 (l d

l-x)sinα]}(d1 d

l

≤x≤d)

[0134]

(6)

[0135]

式中,f1表示为顶板岩层施加在回采巷道塑性区内的线性载荷;f2表示为采空区矸石充填后对顶板岩层施加的线性载荷;f3表示为顶板岩层施加在煤层倾斜方向上的应力载荷;

[0136][0137]

式中,p

x

为煤壁侧向约束力,m表示为工作面区段煤柱的垂高;c表示为煤岩间的黏聚力;λ表示为侧向应力系数;表示为煤层与顶板岩层间的摩擦角;d

l

表示为回采巷道塑性区宽度;[δy,max]表示为回采巷道侧支承压力峰值;d1表示为采空区矸石充填区宽度;d表示为工作面倾斜长度;fd(0)表示为原点处上覆岩层作用在悬顶的载荷;ρ表示为上覆岩层的

平均密度;g表示为重力加速度;α表示为回采工作面倾角;h0表示为回采工作面上边界埋深。

[0138]

定位模块用于基于所述弹性能分布特征,制定所述卸压等级区域的顶板爆破致裂参数,工作流程包括:

[0139]

当回采巷道卸压等级为s类时:顶板深孔爆破孔呈三孔布置,单孔装药量60kg,爆破孔深度为致裂目标岩层的目标区域,爆破孔沿工作面回采方向间隔30m布置一组,爆破孔仰角与巷道顶板分别呈50~70

°

、-10~-30

°

布置,爆破孔偏角与工作面回采方向呈60~90

°

布置;

[0140]

当回采巷道卸压等级为ss类时:顶板深孔爆破孔呈三孔布置,单孔装药量60kg,爆破孔深度为致裂目标岩层的目标区域,爆破孔沿工作面回采方向间隔20m布置一组,爆破孔仰角与巷道顶板分别呈50~70

°

、-10~-30

°

布置,爆破孔偏角与工作面回采方向呈60~90

°

布置;

[0141]

当回采巷道卸压等级为sss类时:顶板深孔爆破孔呈三孔布置,单孔装药量60kg,爆破孔深度为致裂目标岩层的目标区域,爆破孔沿工作面回采方向间隔10m布置一组,爆破孔仰角与巷道顶板分别呈50~70

°

、-10~-30

°

布置,爆破孔偏角与工作面回采方向呈60~90

°

布置。

[0142]

实施模块用于根据所述顶板爆破致裂参数,实施大倾角回采工作面顶板深孔爆破致裂方法,实现回采工作面采前顶板预裂。

[0143]

以上所述的实施例仅是对本技术优选方式进行的描述,并非对本技术的范围进行限定,在不脱离本技术设计精神的前提下,本领域普通技术人员对本技术的技术方案做出的各种变形和改进,均应落入本技术权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。