1.本发明总体上涉及作业机器,并且更具体地涉及操作由液态天然气提供动力的机器的系统和方法。

背景技术:

2.移动式作业机器可由各种类型的发动机提供动力。所述作业机器可以是但不限于自卸卡车、运土机器等。示例性发动机包括内燃机和由液体/液化天然气(lng)提供动力的发动机。有时,移动式机器最初可构造有内燃发动机,如仅为柴油的发动机,但在稍后的时间点转换为lng驱动的移动式机器。

3.这种转换可将移动式机器的大部分结构(例如,底盘、驾驶室、拖运床)保持在适当位置,并用lng系统的部件替换或补充初始发动机,所述部件包括天然气发动机和lng燃料罐。在此实例中,可移除与移动式机器相关联的初始安装的气体罐和发动机,且可安装lng燃料罐和天然气发动机。在转换期间还可添加额外部件,例如气化器和lng减压阀,以辅助lng系统的操作。

4.在添加这些新部件时,它们经常被放置在移动式机器的现有结构周围,并且可以进一步受到附加规则的约束,以将附加部件放置或定位在指定位置。例如,lng减压排出管线的尺寸、容量和排出位置都全部由各种安全和工业相关规定来规定和约束。

5.当符合各种移动式机器设计中的这些规定时,例如当将大型矿用卡车(lmt)从仅柴油可用的发动机转换为天然气发动机时,lng排放管线的位置仍可导致用于从lng系统排出流体/气体的不期望位置。

6.存在各种系统,例如低温气体捕集器,用于从气流中分离出一种成分。例如,美国专利3,788,096a描述了一种用于从气流中分离出至少一种成分的低温气体捕集器。冷凝表面和冷却所述表面的低温流体之间的交换系数通过利用两相气体-蒸气形式的流体而得到显著改善。该气体捕集器包括第一冷凝表面,该第一冷凝表面由布置在第二冷凝表面周围并与该第二冷凝表面相距一定距离的竖直金属管的嵌套形成,在该第二冷凝表面的内部布置有容纳低温液体的罐。管的一个末端与包括在壳体和罐之间的环形导管连通。另一个末端是歧管。然而,这种低温气体捕集器不足以用于移动式机器的操作,特别是不足以用于将低温液体与移动式机器上的蒸气分离和排出。

7.因此,需要一种从由lng系统提供动力的移动式机器上的蒸气中排出低温液体的系统和方法。

技术实现要素:

8.根据本发明的一个方面,一种移动式机器包括液态天然气(lng)系统。作为lng系统的一部分,移动式机器可包括天然气发动机。所述移动式机器进一步包含:lng燃料罐,其用以将天然气提供到天然气发动机;减压阀,其用以将过大压力从lng系统释放到减压排出管线;以及液体分离装置。所述液体分离装置包括限定内部空间并具有顶端和底端的罐,被

配置为将混合相流体从所述减压排出管线接收到所述罐中的lng入口,设置在所述内部空间内并流体连接到所述lng入口的分离器,所述分离器被配置为将冷凝液体引导至所述底端并将蒸气传递到所述内部空间,设置在罐的顶端上的蒸气出口和设置在罐的底端上的液体排放口。

9.在又一实施例中,一种液体分离装置包括:罐,其界定内部空间且具有顶端和底端;液态天然气(lng)入口,其经配置以将混合相流体接收到所述罐中;分离器,其安置在所述内部空间内且流体连接到所述lng入口,所述分离器经配置以将冷凝液体引导至所述罐的所述底端且将蒸气传递到所述内部空间;蒸气出口,其安置在所述罐的所述顶端上;以及设置在所述罐的底端上的液体排放口。

10.另一个实施例采用套件的形式。该套件包括限定内部空间的罐,该罐具有:设置在所述罐的顶端处的液态天然气(lng)入口,所述lng入口经配置以将混合相流体接收到所述罐中,蒸气出口,其设置在所述罐的所述顶端处,以及液体排放口,其设置在所述罐的底端处。所述套件进一步包括:分离器,其经配置以将冷凝液体引导至所述底端且使蒸气通过到所述内部空间;以及油管,其经配置以将所述lng入口流体连接到所述分离器,其中所述分离器在连接到所述lng入口时安置在所述内部空间中。安装连接件被配置为将罐安装到移动式机器,并且流体排放管线被配置为流体连接到液体排放口并且将冷凝液体从罐的底端引导到地面。

11.当结合附图阅读以下详细描述时,将更好地理解本发明的这些和其他方面和特征。

附图说明

12.图1是根据本发明实施例的移动式机器的侧视图;

13.图2是根据本发明实施例的移动式机器的lng系统的简化示意图;

14.图3是根据本发明实施例的液体分离装置的第一截面图;

15.图4是根据本发明实施例的液体分离装置的第二截面图;

16.图5是根据本发明实施例的液体分离装置的第三截面图;并且

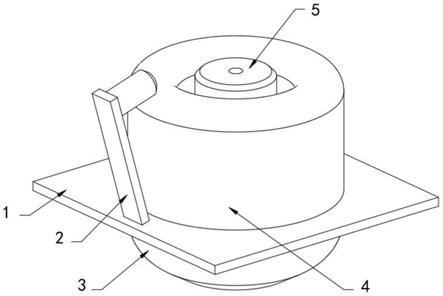

17.图6是根据本发明实施例的用于液体分离装置的套件的视图。

具体实施方式

18.现在将详细参考具体实施例或特征,其示例在附图中示出。在可能的情况下,在整个附图中使用相应或相似的附图标记来表示相同或相应的部分。

19.图1是根据本发明实施例的移动式机器的侧视图。具体地,图1描绘了移动式作业机器102的侧视图100,该移动式作业机器102在全文中可被称为作业机器、移动式机器、lng机器等。作业机器102示例性地示出为拖运或自卸卡车,但是本发明的教义可以同等效力地应用于许多其他类型的作业机器,例如但不限于履带式拖拉机、挖掘机、采矿设备、自动平地机等。移动式机器102包括发动机104和lng燃料罐106以向发动机104提供天然气。这些和其它部件如气化器208、液体分离装置108和各种连接管线可统称为lng系统,其可在各种移动式或固定式机器上操作。发动机104为移动式机器102提供动力。例如,其可向其传动系提供用于推进的动力,可被配置成为诸如液压系统的辅助系统提供动力以操纵拖运床120,并

且可用于为与移动式机器102相关联的各种电子和控制系统发电。

20.在lng系统转换期间移动式机器102的一个添加部件包含添加lng排出管线124,其展示为从发动机104和lng燃料罐106向上且向右延伸(如侧视图100中所描绘)。lng排放管线124延伸到位于前部地面接合构件114上方且靠近操作员驾驶室118的排出位置126。排出位置126可以由各种安全和/或工业规定指定。液体分离装置108流体连接到lng排出管线124。流体排放管线110流体连接到液体分离装置108,并且被布线成使得从流体排放管线110排放的流体被引导至远离地面接合构件114并且远离人员通常可以接近的移动式机器102的区域。用于流体排放管线110的示例性布线位置包括将流体排放管线110的远端128设置在移动式机器的底盘112之下,在左前地面接合构件114和右前地面接合构件114之间等。流体排放管线110的远端128将任何流体导向地面122并远离人员可接近的区域(例如,靠近操作员驾驶室118的出口点,邻近地面接合构件114,116)。

21.移动式机器102位于地面122上,其前部地面接合构件114位于侧视图100的右部,后部地面接合构件116位于侧视图100的左部。可以有一对前部地面接合构件114和一对后部地面接合构件116,每对中的一个在移动式机器102的右侧(如侧视图100所示),每对中的另一个位于移动式机器102的左侧。

22.地面接合构件114,116可包括橡胶、合成橡胶等。当暴露于温度的快速变化时,地面接合构件114,116可经历缩短的寿命,这可在液态天然气直接暴露于地面接合构件114,116的橡胶基材料的条件下发生。

23.如侧视图100所示,移动式机器102包括操作员驾驶室118,该操作员驾驶室118包括操作移动式机器102的控制器。此外,地面接合构件114,116可以比普通人130高,并且可以用于将移动式机器102的操作员驾驶室118提升到地面122上方大约三到四米。在一些这样的实施例中,移动式机器102是大型矿用卡车(lmt)。液体分离装置108在排出位置126处安装在移动式机器102上。液体分离装置108还包括蒸气出口132。当安装在位于水平地面122上的移动式机器102上时,蒸气出口132处于比流体排放管线连接到液体分离装置108的位置更高的高度。蒸气出口132的较高高度进一步确保排出的蒸气不会被截留在移动式机器102的部件下方。

24.图2是根据本发明实施例的移动式机器的lng系统的简化示意图。具体地,示意图200包括可以是天然气发动机的发动机104、lng燃料罐106、气化器208和减压阀202。液体lng管线206将lng燃料罐106流体连接到气化器208。气化器208将液态天然气转化为天然气,并通过天然气管线211将天然气提供给发动机104。减压阀202经由液体lng管线212和天然气管线210流体连接到lng燃料罐106。减压阀202设计成保护lng系统的各方面免于过压情况。减压阀202的大小和量可部分地基于lng系统的操作特性(例如lng燃料罐106容量,发动机104输出限制等)来确定。液体/蒸气排出管线204将减压阀202流体连接到液体分离装置108。在图1的侧视图100中,lng排出管线124的部分可由液体lng管线212、天然气管线210、减压阀202和液体/蒸气排出管线204中的全部或一些实现。

25.在本文所公开的实施例中,减压阀202经配置以将来自lng系统(包含lng燃料罐106)的过大压力释放到充当减压排出管线的液体/蒸气排出管线204。当减压阀202提升时,它可以最初释放蒸气状态的天然气。然而,由于减压路径中的部件(例如,液体/蒸气排出管线204、液体分离装置108)被处于其蒸气状态的天然气流冷却,来自减压阀的流为两相流

(例如,混合相流)或流体状态。然后,当天然气离开lng系统时,液体/蒸气排出管线204可以携带两相的天然气,即液相和气相。这可以称为混合相流。

26.在各种实施例中,液体/蒸气排出管线204可由单条管线或多条管线实现。液体/蒸气排出管线204还可以包括任何流体连接以减少单独的通气管线的数量。例如,在具有四个减压阀202的实施例中,四个减压阀202中的每一个可具有单个管线,当各个减压阀202由于lng系统中的过压条件而提升时,该单个管线接收来自减压阀202中的一个的流体输出。在一个实施例中,这些管线中的两个可以流体连接(例如,通过t形连接)到第一中间管线中,并且这些管线中的另外两个可以流体连接到第二中间管线中。然后可以将第一和第二中间管线流体连接到最终的排气减压管线中并且引导至液体分离装置108。在具有四个减压阀202的另一个这样的实施例中,四个单独的管线被引导到液体分离装置108,而不首先减少被引导到液体分离装置108的管线的数量。所有这四条管线可以进入液体分离装置108,或者它们可以流体连接到刚好在液体分离装置108之前的单个点。液体分离装置108还包括流体排放管线110和将蒸气从液体分离装置108排放到大气的蒸气排出口214。

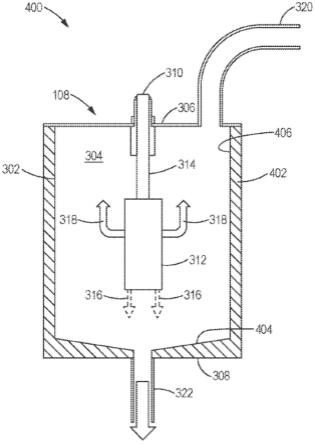

27.图3是根据本发明实施例的液体分离装置的第一截面图。具体地,图3描绘了液体分离装置108的第一截面图300。液体分离装置108包括限定内部空间304的罐302。罐302还包括顶端306和与顶端306相对设置的底端308。术语“顶部”和“底部”在本文中用于描述当液体分离装置108安装在移动式机器102内或安装到移动式机器102上时(例如,当经由安装连接件324安装到移动式机器102上时)顶端306与底端308的相对位置。罐302可以是圆柱体,或者在其它实施例中,它可以是矩形棱柱的形状。

28.液体分离装置108进一步包括lng入口310,其被配置为将混合相流体326接收到罐302中。混合相流体326可以从减压阀202下游的液体/蒸气排出管线204接收到液体分离装置108中。

29.分离器312设置在内部空间304内并且流体连接(例如,通过流体连接314)到lng入口310。分离器312经配置以冷凝从lng入口310接收的液体且将冷凝液体316引导至罐302的底端308。分离器312还配置成将蒸气318传递到内部空间304。在一些实施例中,分离器312包括用于雾化从lng系统(例如,从液体/蒸气排出管线204)接收的混合相流体326的烧结材料。

30.蒸气出口320设置在罐302的顶端306上,液体排放口322设置在罐302的底端308上。蒸气出口320可用作图1的侧视图100中所示的排出位置126。蒸气出口320的横截面积可以至少部分地基于液体/蒸气排出管线204的横截面积来选择。因此,在一些实施例中,蒸气出口320的横截面积等于或大于液体/蒸气排出管线204的横截面积。这确保液体分离装置不限制来自lng系统的压力释放流。

31.图4是根据本发明实施例的液体分离装置的第二截面图。具体地,图4描绘了液体分离装置108的第二截面图400。图4中描绘的液体分离装置108类似于图3的第一截面图300中描绘的液体分离装置108,其中相同编号的部件具有相同功能,除非另有说明。

32.在图4中,液体分离装置108还包括设置在罐302的外部表面406上的隔温层402。隔温层402用于使外表面406隔温,以防止低温外部表面406暴露给移动式机器102上的人员。

33.此外,图4所示的液体分离装置108包括在罐302的底端308上的倾斜表面404。来自分离器312的冷凝液体316被导向倾斜表面404,然后倾斜表面404用于将冷凝液体316引导

至液体排放口322。因此,即使当移动式机器102在非水平地面122上操作时,由分离器312冷凝的冷凝液体316仍可被导向液体排放口322。倾斜表面404可以是截头圆锥形表面。如图4所示,角度408大约为20度,尽管基于移动式机器102的计划操作地形当然可以使用其它角度。此外,液体排放口322和蒸气出口320之间的距离可以使得即使当在非水平地面122上操作时,蒸气出口320仍保持在液体排放口322上方的高度处。

34.工业实用性

35.一般来说,本发明的教义可广泛适用于许多行业,但不限于具有lng系统的移动式机器、大型矿用卡车、固定式发电机等。在各种实施例中,液体分离装置108可并入lng提供动力的机器的排出系统中。尽管在本文中描述为安装在移动机器上并流体连接到移动式机器,液体分离装置也可以安装在固定式机器(例如发电机)上并流体连接到固定式机器。

36.除了安装到机器上之外,液体分离装置的各种部件可以作为套件被组装,用于安装在具有lng系统的机器上。这样的套件可以作为lng提供动力的机器的转换的一部分或作为已经安装到lng提供动力的机器上的现有流体分离装置的替换件而组装和安装到机器上。

37.图5是根据本发明实施例的液体分离装置的第三截面图。具体地,图5描绘了液体分离装置108的第三截面图500。如在图4的第二截面图400中,相同编号的部件具有相同的功能,除非另有说明。

38.液体分离装置108包括配置成接收混合相流体326的lng入口310。在第三截面图500中,液体分离装置包括设置在罐302内的多个分离器312。多个分离器并联地流体连接到lng入口310。lng入口310与多个分离器312之间的流体连接314可进一步包括t形连接502和多个弯头连接504,以将来自lng入口310的流以平行流配置引导至分离器312。将流动分支成平行于分离器312的配置减少了对流动的限制,以允许分别从液体分离装置108排出和排放蒸气和液体。

39.在一些实施例中,多个分离器中的分离器312的数量基于减压排出管线204中的计划流速。计划流速可以至少部分地基于lng系统的操作压力以及减压阀202的尺寸和数量。计划流速还可以解释从通过减压阀202释放的蒸气到混合相的转变,或通过减压阀202释放的流体。通过改变分离器312的数量,lng入口310和分离器312之间的流体连接314可如此改变,以提供从lng入口310到并联配置的多个分离器312的流动。此外,内部空间304的体积测量可以部分地基于减压排出管线204中的计划流速。

40.在一个实施例中,液体分离装置108安装在作为大型采矿机器的移动式机器102上。移动式机器102包括减压排出管线204,其尺寸适于系统中减压阀的尺寸和数量,使得其不限制减压管线的流动。在一个这样的实施例中,液体分离装置包括两个分离器312。在其它实施例中,使用不同数量的分离器312以确保流动不受限制。例如,液体分离装置108可以包括1至8个分离器312中的任何一个。

41.分离器312允许蒸气318通过到达内部空间304并将冷凝流体316引导至底端308。蒸气318填充内部空间304并经由蒸气出口320离开罐302。蒸气出口320通向大气。冷凝液体316流出设置在罐302的底端308上的液体排放口322。液体排放口322可流体连接到流体排放管线110,该流体排放管线110进一步将冷凝液体316导向地面122。

42.在各种实施例中,液体分离装置108还包括安装连接件324,其配置成将液体分离

装置108安装到lng机器,例如移动式机器102。液体分离装置108经安装以使得lng入口310流体连接到lng机器的减压排出管线204(例如,lng减压阀202的下游)且蒸气出口320安置在比液体排放口322高的高度处。示例性安装连接件324可包括用于接收螺栓的柱头螺栓或柱,可焊接或以其它方式固定到移动式机器102上的延伸柱,与移动式机器102上的突片和/或狭槽配合的狭槽和/或突片,配置成将液体分离装置108的罐302保持到移动式机器上的带等。

43.在本文所公开的各种实施例中,本文所描述的部件由能够承受与lng系统的操作相关联的温度差的材料制造。示例性材料包括适于与各种低温流体接触的材料,例如不锈钢、低温碳钢、各种铝和黄铜合金,耐腐蚀合金例如304/304l型不锈钢和316/316l型不锈钢等。

44.图6是根据本发明实施例的用于液体分离装置的套件的视图。具体地,图6描绘了具有液体分离装置108的部件的套件的视图600,所述液体分离装置108将被安装在具有lng系统的机器(例如移动式机器102)上。移动式机器102可以从仅由柴油发动机提供动力的移动式机器改装到lng提供动力的机器,或者移动式机器102可以制造成lng提供动力的机器。在任何情况下,移动式机器102的操作者可能希望获得具有与本文描述的液体分离装置相关联的不同部件的套件,例如在视图600中描绘的套件。

45.在一个实施例中,套件包括罐302、分离器312、将罐302的lng入口310流体连接到分离器312的油管602,以及安装连接件324。

46.罐302可以是本文描述的任何罐302,并且包括布置在罐302的顶端306处的lng入口310,其中lng入口310被配置为将混合相流体接收到罐302中。罐302还包括设置在罐302的顶端306处的蒸气出口320和设置在罐302的底端308处的液体排放口322。

47.分离器312被配置成将冷凝液体引导至底端308并使蒸气通过而到达内部空间304。当分离器设置在内部空间304内时,油管602将lng入口310流体连接到分离器312。油管602可以包括流体连接314的各种部件,包括将分离器流体连接到lng入口310的任何t形连接502或弯头连接504。

48.安装连接件324配置成将罐302安装到移动式机器102上。罐302的安装导致将具有蒸气出口320的顶端306定向在具有液体排放口322的底端308上方(例如,当移动式机器102在水平地面122上时在较高的高度处)。

49.在一些实施例中,视图600的套件进一步包括流体排放管线110,该流体排放管线被配置成流体地连接至液体排放口322并且将冷凝流体从罐302的底端308引导至地面122。照此,流体排放管线110包括足够的长度以从液体分离装置108延伸至与地面122接近(例如,0.5至1.5米)。

50.在又一实施例中,视图600的套件进一步包括多个分离器312,且油管602经配置以将lng入口310并联地流体连接到多个分离器312。

51.在一些实施例中,罐302是密封的罐,分离器312已经设置在罐内并通过油管602流体连接到lng入口310。在其他实施例中,罐302是未密封的罐,并且内部空间304可以由技术人员访问。技术人员可以将油管602组装到分离器312和lng入口310,然后关闭罐302。

52.还应当理解,视图600中所示的套件的部件可以包括本文所述的任何各种实施例。对于包括在套件中的各种部件的一些非限制性示例,罐302可包括倾斜表面404。此外,该套

件可包括配置成使罐302的外部表面406隔温的隔温层402。此外,分离器312还可包括多个分离器312,且流体连接314可包括相关联的流体连接以将多个分离器312连接到lng入口310。

53.虽然已经参照上述实施例具体示出和描述了本发明的各方面,但是本领域技术人员将理解,在不脱离所公开的范围的情况下,可以通过对所公开的机器、系统和组件的修改来设想各种附加实施例。这样的实施例应当被理解为属于基于权利要求及其任何等同物确定的本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。