1.本发明属于涡轮叶片冷却技术领域,涉及一种采用新月盾鳞复合冷却结构的涡轮叶片。

背景技术:

2.提高涡轮前温度是提高航空涡轮发动机性能的主要方式之一,这也使得涡轮往往处于高温、高压的恶劣工作环境之中,因此涡轮叶片的强度、寿命与可靠性是否可以保证其在极端环境下正常、安全地工作,便成为了一个值得关注的问题,而这其中一个主要的方向便是提高涡轮叶片的耐热性的研究。在目前的制造工艺技术条件限制下,叶片所用材料的耐热能力已经接近极限,那么采用更好的换热冷却结构便成为了提高耐热性的有效方案。

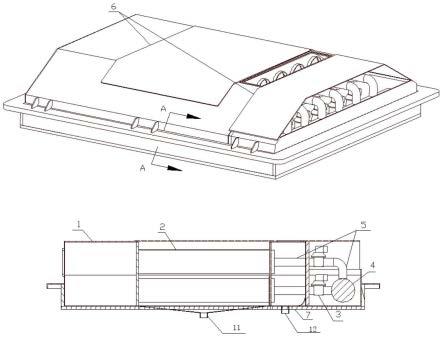

3.在涡轮叶片的内部冷却通道中,主要以冷气与叶片之间的对流换热对叶片进行保护。目前通常采用的强化换热的结构有扰流肋、扰流柱等形式,图1即为一种应用在涡轮叶片内腔表面的v型扰流肋强化冷却结构示意图,包括涡轮叶片、隔板、v型扰流肋、以及内冷通道。这类结构的原理是通过增加换热面积、增强流体与叶片之间的相互作用、提高流体的湍流度等来达到增强传热的效果。

4.但扰流肋、扰流柱等结构也会使内冷通道中的冷气之间相互碰撞、掺混加剧,给冷气的流动造成了阻力。由于需要增强这种扰动来提高冷却效果,所以导致冷气会在流动的过程中产生过多的压降。当压降大到一定程度,导致内部通道的压力小于外部燃气,冷气将无法从气膜孔喷出而进行对叶片外表面的气膜覆盖保护,甚至可能发生外部燃气倒吸进内冷通道的严重后果。因此,本发明提出了一种能够在增强换热的同时,还可以在一定程度上减小冷气流阻的涡轮叶片内腔表面强化冷却结构,来解决这一问题。

技术实现要素:

5.本发明针对上述提到的不足与困难之处,设计了一种在内部冷却通道表面采用新月盾鳞复合冷却结构的涡轮叶片,可以在增强对流换热效果的同时,一定程度上减少冷气之间碰撞、掺混和漩涡引起的阻力与损失。

6.本发明实现的技术方案:

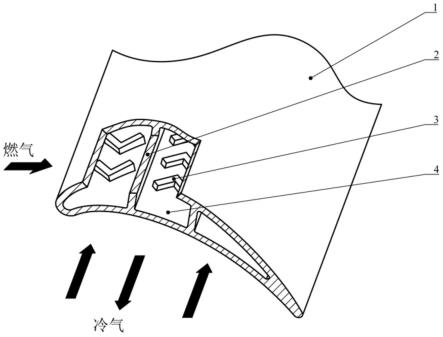

7.一种采用新月盾鳞复合冷却结构的涡轮叶片,包括涡轮叶片与新月盾鳞复合冷却结构,如图2所示。涡轮叶片内部有数个内部冷却通道,新月盾鳞复合冷却结构位于冷却通道的内壁面上。

8.如图3所示,本发明的新月盾鳞复合冷却结构是由多个单元体(局部放大区域i灰色部分所示)通过错排的方式紧密契合,并且其分布在内部冷却通道的两侧内壁面上。这种排布方式的好处是提高了壁面的粗糙程度,使冷气与涡轮叶片之间充分接触,从而增强换热冷却的效果。每个单元体主要由两部分构成:新月状凸起部分与盾鳞状凹陷部分,具体如局部放大区域i所示,两部分之间是紧密契合的。叶片内部的冷气通过新月状凸起部分与盾鳞状凹陷部分可以一定程度上强化冷却效果,同时其形状特征可以减小流体之间因相互碰

撞、掺混与漩涡等引起的损失。

9.如图4所示,新型结构的单元体通过各种结构线来构建出新月状凸起部分与盾鳞状凹陷部分。单元体沿流向方向依次由前缘线、脊线、腰线、谷线、尾缘线结构线构成,各结构线均由数条对称的折线组成,且收束于公共端点。图4即为最简的新月盾鳞复合冷却结构,其各结构线均由两条对称的折线组成。

10.以最简的新月盾鳞复合冷却结构的单元体,即图4为例:定义流向中心线为x轴,展向中心线为y轴,z轴与其它两轴是互相垂直的,且朝上为正方向,符合右手定则。该单元体整体轮廓为菱形,新月状凸起部分位于凹陷状盾鳞的上游,且两部分是紧密嵌合的。整个单元体的结构尺寸由单元体流向长度x0与单元体展向宽度y0共同决定。进一步地,可以通过二者的比值y0/x0来反映单元体结构的整体形状,取值范围可以为0.5至2,典型值为1.25。该新型冷却结构表面的高度是不断变化的,从处于水平位置前缘线开始,沿着x轴方向高度不断增加至脊线,其高度峰值为脊线的最高高度z1;之后高度开始不断下降,并在腰线处恢复至水平,经过腰线后高度继续下降至谷线处,其深度谷值为谷线的最深深度z2,该数值以负值表示;之后再次不断上升并在尾缘线处达到水平位置。进一步地,可通过脊线的最高高度z1与单元体流向长度x0的比值z1/x0来量化该冷却结构的凸度;同理,可通过脊线的最高高度z2与单元体流向长度x0的比值z2/x0来量化该冷却结构的凹度。为更加科学方便地表达,在此定义总起伏度(z

1-z2)/x0来综合表示扰流结构在z方向上的起伏特征,取值范围可以为0.1至0.4,典型值为0.22。该最简冷却结构的各结构线均由两条对称折线组成,特别地,脊线与谷线的对称点分别也是各自对应的最高点与最深点。脊线与xoz平面交点的x轴坐标,由脊线最高点到中心线的流向距离x1确定,取值范围为-0.2x0至-0.45x0,典型值为-0.36x0;腰线与xoz平面交点的x轴坐标,由腰线与中心线的最大流向距离x2确定,取值范围为-0.15x0至-0.4x0,典型值为-0.25x0;谷线与xoz平面交点的x轴坐标,由谷线与中心线的最大流向距离x3确定,取值范围为-0.2x0至0.15x0,典型值为-0.1x0。

11.本发明还可以在上述的最简的新月盾鳞复合强化冷却结构基础上,进一步地衍生出多种更加复杂的结构,例如以下几种:

12.如图5(a)所示,一种尾缘带有水平过渡的最简新月盾鳞复合冷却结构的单元体,包括新月状凸起部分、盾鳞状凹陷部分以及水平过渡部分。在最简的新月盾鳞复合强化冷却结构的基础上,该结构于谷线与尾缘线之间增加了一条水平过渡线,使得谷线之后的高度变化在水平过渡线处就已经恢复至水平位置,从而在水平过渡线与尾缘线之间产生了一个完全水平的区域,称该区域为水平过渡部分。由于水平过渡部分的影响,冷流在经过下一个单元体的新月状凸起部分的迎风面底端时的流动方向是水平的,而最简的强化冷却结构中,对应位置的冷流方向是贴合盾鳞状凹陷部分的迎风面的,相比下水平的流动方向会对凸起的迎风面产生更强烈的冲击,增强强化冷却的效果。

13.在原有的最简新月盾鳞复合冷却结构的基础上,使组成各结构线的对称折线数量增加,得到更为复杂的冷却结构。如图5(b)所示,该单元体为在最简新月盾鳞复合冷却结构的基础上,将谷线增加为3条对称折线的冷却结构单元体;如图5(c)所示,该单元体为在最简新月盾鳞复合冷却结构的基础上,将腰线增加为3条对称折线的冷却结构单元体;如图5(d)所示,该单元体为在最简新月盾鳞复合冷却结构的基础上,将谷线与腰线增加为3条对称折线的冷却结构单元体;如图5(e)所示,该单元体为在最简新月盾鳞复合冷却结构的基

础上,将脊线增加为3条对称折线的冷却结构单元体;如图5(f)所示,该单元体为在最简新月盾鳞复合冷却结构的基础上,将脊线与谷线增加为3条对称折线的冷却结构单元体;如图5(g)所示,该单元体为在最简新月盾鳞复合冷却结构的基础上,将脊线与腰线增加为3条对称折线的冷却结构单元体;如图5(h)所示,该单元体为在最简新月盾鳞复合冷却结构的基础上,将脊线、腰线与谷线均增加为3条对称折线的冷却结构单元体。进一步地,也可以增加前缘线与尾缘线的对称折线数量,如图5(i)所示,是一种在最简新月盾鳞复合冷却结构基础上,脊线、腰线与谷线增加为3条对称折线,且前缘线和尾缘线也为多段折线构成的结构单元体。为了实现各个单元体间能够契合,尾缘线与前缘线具有相同的形状,但在y轴方向上相差半个周期,即y0/2。

14.当各结构线的对称折线数量增加至足够多时,可以视为各结构线均由连续光滑的曲线构成,随后新月状凸起部分会成为一种似新月沙丘的形状,盾鳞状凹陷部分的形状则近似为鲨鱼皮表面的盾形鳞,整体结构的表面均由光滑的曲面形成,且各单元体之间也光滑转接。如图6所示,为一种前缘线、脊线、腰线、谷线、水平过渡线与尾缘线均为光滑曲线的新月盾鳞复合冷却结构单元体,且各结构线定位点的尺寸定义与折线状态相同。同样,为使各单元体契合,应满足尾缘线与前缘线具有相同的形状,但在y轴方向上相差半个周期(y0/2)的特征规律。

15.以上的衍生结构,使得强化冷却的扰流结构更接近新月型沙丘与鲨鱼的盾鳞形状,在增强对涡轮叶片冷却的同时,使得扰流结构的小流动阻力与高流动稳定性的特点更明显。

16.本发明的有益效果:

17.从换热角度:

18.1、增加了叶片内冷表面的换热面积:

19.涡轮叶片在内冷表面的换热方式以对流换热为主,相比于无扰流结构的光滑涡轮叶片内表面,本发明通过新月状凸起部分与盾鳞状凹陷部分增加了约40%左右的面积。

20.2、冷气冲击结构表面,打破原有边界层,增强换热:

21.冷气流动时,会对新月状凸起部分的迎风面产生冲击;而在流过脊线后,由于惯性等因素的影响,冷气并非是沿着结构表面进行流动,而是会在分离泡的驱动下对盾鳞状凹陷部分的迎风面产生直接冲击。这种冲击会打破原有的边界层,促进流固之间换热的增强。除单元体内部的冲击强化换热,各个单元体首尾相接的错排分布方式,使得沿脊线方向流动的冷气也会对其它单元体,特别是凸起部分的迎风面进行冲击,促进换热。

22.3、增加了冷气的湍流程度:

23.沿流向方向流动的冷气在经过新月状凸起部分时的速度会增加,且边界层会被凸表面破坏,增加流体的湍流程度;在经过脊线后冷气会发生局部分离,分离的冷气会产生垂直于流动方向的速度波动,增加了近壁面冷气的动能,也能提高冷气的湍流程度。而盾鳞状凹陷部分可以对冷流产生扰动,破碎部分大尺度漩涡等,促进湍流转捩进程。二者结构的组合可以有效提高冷气湍流程度,达到强化冷却的效果,相比光滑的平面结构可以提升约80%以上。

24.从减阻角度:

25.1、新月状凸起部分可使流动稳定:

26.本发明的新月状凸起部分依照新月型沙丘的形状设计,自然界的新月型沙丘形状具有小流动阻力与高流动稳定性的特点,所以本发明与常规扰流肋相比,可以有效的起到稳定流动、减小流阻的效果。

27.2、新月状凸起部分与盾鳞状凹陷部分的组合抑制流向流动分离:

28.图7(a)(b)(c)分别是常规的v型扰流肋、最简的新型冷却结构和表面光滑的新型冷却结构的流动数值仿真结果。对比分析可发现新型冷却结构的流动特征:利用背风面的凹陷部分,此处会产生一个较大的回流区,形成涡垫效应以减小摩擦阻力;盾鳞状的凹陷部分对附面层的流体产生扰动,促进其湍流转捩的进程,具有更好的抵抗流动分离的性质。此外凹陷部分还会使附面层的流体发生局部再附着现象,进一步延迟了流动分离,减小了逆流动方向的压差阻力。根据流动数值仿真结果,新月盾鳞复合冷却结构同常规的v型扰流肋相比,减阻效果可提升约50%。

29.3、单元体的排布方式抑制展向流动分离:

30.单元体之间的表面密铺,首尾相接的错排分布方式,使得沿脊线横向流动的冷气发生震荡、翻转,抑制了多分布于新月凸起两侧端点的展向漩涡的形成,降低了冷气的掺混、流动分离带来的阻力与损失。

附图说明

31.图1为应用在涡轮叶片内腔表面的v型扰流肋强化冷却结构示意图;

32.图2为新月盾鳞复合冷却结构在涡轮叶片内腔表面的应用示意图;

33.图3为新月盾鳞复合冷却结构的整体结构的示意图以及对应的局部放大图i;

34.图4为最简的新月盾鳞复合冷却结构单元体的三维示意图及参数标注;

35.图5(a)为尾缘带有水平过渡的最简新月盾鳞复合冷却结构示意图以及部分参数标注;

36.图5(b)为在最简新月盾鳞复合冷却结构基础上,谷线增加为3条对称折线的结构示意图;

37.图5(c)为在最简新月盾鳞复合冷却结构基础上,腰线增加为3条对称折线的结构示意图;

38.图5(d)为在最简新月盾鳞复合冷却结构基础上,谷线与腰线增加为3条对称折线的结构示意图;

39.图5(e)为在最简新月盾鳞复合冷却结构基础上,脊线增加为3条对称折线的结构示意图;

40.图5(f)为在最简新月盾鳞复合冷却结构基础上,脊线与谷线增加为3条对称折线的结构示意图;

41.图5(g)为在最简新月盾鳞复合冷却结构基础上,脊线与腰线增加为3条对称折线的结构示意图;

42.图5(h)为在最简新月盾鳞复合冷却结构基础上,脊线、腰线与谷线增加为3条对称折线的结构示意图;

43.图5(i)为在最简新月盾鳞复合冷却结构基础上,脊线、腰线与谷线增加为3条对称折线,且前缘和尾缘线也为多段折线构成的结构示意图;

44.图6为各结构线均为光滑曲线的新月盾鳞复合冷却结构示意图及参数标注图7(a)为v型扰流肋的流动数值仿真结果;

45.图7(b)为最简的新月盾鳞复合冷却结构的流动数值仿真结果;

46.图7(c)为各结构线均为光滑曲线的新月盾鳞复合冷却结构的流动数值仿真结果。

47.图中:1-涡轮叶片,2-隔板,3-扰流肋,4-内冷通道,5-新月盾鳞复合冷却结构,6-新月状凸起部分,7-盾鳞状凹陷部分,8-脊线最高点到中心线的流向距离x1,9-腰线与中心线的最大流向距离x2,10-脊线的最高高度z1,11-谷线的最深深度z2,12-前缘线,13-单元体流向长度x0,14-单元体展向宽度y0,15-尾缘线,16-谷线,17-腰线,18-脊线,19-谷线最深点到中心线的流向距离x3,20-水平过渡线,21-水平过渡部分,22-水平过渡线与中心线的最大流向距离x4。

具体实施方式

48.为了使本发明的内容更容易被清楚地理解,下面根据具体实例方案并结合附图,对本发明作进一步详细的说明。

49.实施例1:

50.请参见图2所示,一种采用新月盾鳞复合冷却结构的涡轮叶片,其主体部分包括涡轮叶片1,新月盾鳞复合冷却结构5。

51.新月盾鳞复合冷却结构5具体特征请参见图4所示,本实施例为一种各结构线均由两条对称折线组成的新月盾鳞复合冷却结构,称为最简的新月盾鳞复合冷却结构。单元体展向宽度y0与单元体流向长度x0的比值y0/x0=1.25;总起伏度(z

1-z2)/x0=0.22;脊线最高点到中心线的流向距离x1=-0.36x0;腰线与中心线的最大流向距离x2=-0.25x0;谷线最深点到中心线的流向距离x3=-0.1x0。

52.实施例2:

53.参见图2所示,一种采用新月盾鳞复合冷却结构的涡轮叶片,其主体部分包括涡轮叶片1,新月盾鳞复合冷却结构5。

54.新月盾鳞复合冷却结构5具体特征请参见图5(a)所示,本实施例为一种尾缘带有水平过渡的最简新月盾鳞复合冷却结构。相较实施例1中的强化冷却结构,在谷线18与尾缘线15之间增加了一条水平过渡线20,使得谷线18之后的高度变化在水平过渡线20处就已经恢复至水平位置,从而在水平过渡线20与尾缘线15之间产生了一个完全水平的区域,即水平过渡部分21。单元体展向宽度y0与单元体流向长度x0的比值y0/x0=1;总起伏度(z

1-z2)/x0=0.2;脊线最高点到中心线的流向距离x1=-0.38x0;腰线与中心线的最大流向距离x2=-0.3x0;谷线最深点到中心线的流向距离x3=0.1x0;水平过渡线与中心线的最大流向距离x4=0.3x0。

55.实施例3:

56.参见图2所示,一种采用新月盾鳞复合冷却结构的涡轮叶片,其主体部分包括涡轮叶片1,新月盾鳞复合冷却结构5。

57.新月盾鳞复合冷却结构5具体特征请参见图5(b)所示,本实施例为在最简新月盾鳞复合冷却结构基础上,谷线18增加为3条对称折线的结构。单元体展向宽度y0与单元体流向长度x0的比值y0/x0=0.8;总起伏度(z

1-z2)/x0=0.24;脊线最高点到中心线的流向距离

x1=-0.3x0;腰线与中心线的最大流向距离x2=-0.2x0;谷线最深点到中心线的流向距离x3=-0.05x0。

58.实施例4:

59.参见图2所示,一种采用新月盾鳞复合冷却结构的涡轮叶片,其主体部分包括涡轮叶片1,新月盾鳞复合冷却结构5。

60.新月盾鳞复合冷却结构5具体特征请参见图5(i)所示,本实施例为在最简的新月盾鳞复合冷却结构基础上,脊线16、腰线17与谷线18增加为3条对称折线,且前缘线12和尾缘线15也为多段折线构成的强化冷却结构,且符合前缘线12的y轴正方向部分与尾缘线15的y轴负方向部分一致,前缘线12的y轴负方向部分与尾缘线15的y轴正方向部分一致。单元体展向宽度y0与单元体流向长度x0的比值y0/x0=1.2;总起伏度(z

1-z2)/x0=0.2;脊线最高点到中心线的流向距离x1=-0.4x0;腰线与中心线的最大流向距离x2=-0.3x0;谷线最深点到中心线的流向距离x3=-0.1x0。

61.实施例5:

62.参见图2所示,一种采用新月盾鳞复合冷却结构的涡轮叶片,其主体部分包括涡轮叶片1,新月盾鳞复合冷却结构5。

63.新月盾鳞复合冷却结构5具体特征请参见图6所示,本实施例为各结构线均为光滑曲线的新月盾鳞复合冷却结构,新月状凸起部分6会成为一种似新月沙丘的形状,盾鳞状凹陷部分7的形状也更加接近盾状的光顺鳞片,整体结构的表面均由光滑的曲面形成。单元体展向宽度y0与单元体流向长度x0的比值y0/x0=1.25;总起伏度(z

1-z2)/x0=0.16;脊线最高点到中心线的流向距离x1=-0.36x0;腰线与中心线的最大流向距离x2=-0.3x0;谷线最深点到中心线的流向距离x3=-0.1x0;水平过渡线与中心线的最大流向距离x4=0.2x0。

64.实施例6:

65.一种采用新月盾鳞复合冷却结构的涡轮叶片,包括涡轮叶片1与新月盾鳞复合冷却结构5,如图2所示。涡轮叶片1内部有数个内部冷却通道,新月盾鳞复合冷却结构5位于冷却通道的内壁面上。

66.如图3所示,本发明的新月盾鳞复合冷却结构是由多个单元体通过错排的方式紧密契合,并且其分布在内部冷却通道的两侧内壁面上。这种排布方式的好处是提高了壁面的粗糙程度,使冷气与涡轮叶片之间充分接触,从而增强换热冷却的效果。每个单元体主要由两部分构成:新月状凸起部分6与盾鳞状凹陷部分7,具体如局部放大区域i所示,两部分之间是紧密契合的。叶片内部的冷气通过新月状凸起部分6与盾鳞状凹陷部分7可以一定程度上强化冷却效果,同时其形状特征可以减小流体之间因相互碰撞、掺混与漩涡等引起的损失。

67.如图4所示,新型结构的单元体通过各种结构线来构建出新月状凸起部分6与盾鳞状凹陷部分7。单元体沿流向方向依次由前缘线12、脊线18、腰线17、谷线16、尾缘线15结构线构成,各结构线均由数条对称的折线组成,且收束于公共端点。图4即为最简的新月盾鳞复合冷却结构,其各结构线均由两条对称的折线组成。

68.以最简的新月盾鳞复合冷却结构5的单元体,即图4为例:定义流向中心线为x轴,展向中心线为y轴,z轴与其它两轴是互相垂直的,且朝上为正方向,符合右手定则。该单元体整体轮廓为菱形,新月状凸起部分位于凹陷状盾鳞的上游,且两部分是紧密嵌合的。整个

单元体的结构尺寸由单元体流向长度x0与单元体展向宽度y0共同决定。进一步地,可以通过二者的比值y0/x0来反映单元体结构的整体形状,取值范围可以为0.5至2,典型值为1.25。该新型冷却结构表面的高度是不断变化的,从处于水平位置前缘线12开始,沿着x轴方向高度不断增加至脊线18,其高度峰值为脊线的最高高度z1;之后高度开始不断下降,并在腰线17处恢复至水平,经过腰线17后高度继续下降至谷线16处,其深度谷值为谷线的最深深度z2,该数值以负值表示;之后再次不断上升并在尾缘线15处达到水平位置。进一步地,可通过脊线的最高高度z1与单元体流向长度x0的比值z1/x0来量化该冷却结构的凸度;同理,可通过脊线的最高高度z2与单元体流向长度x0的比值z2/x0来量化该冷却结构的凹度。为更加科学方便地表达,在此定义总起伏度z

1-z2/x0来综合表示扰流结构在z方向上的起伏特征,取值范围可以为0.1至0.4,典型值为0.22。该最简冷却结构的各结构线均由两条对称折线组成,特别地,脊线18与谷线16的对称点分别也是各自对应的最高点与最深点。脊线与xoz平面交点的x轴坐标,由脊线最高点到中心线的流向距离x1确定,取值范围为-0.2x0至-0.45x0,典型值为-0.36x0;腰线与xoz平面交点的x轴坐标,由腰线与中心线的最大流向距离x2确定,取值范围为-0.15x0至-0.4x0,典型值为-0.25x0;谷线与xoz平面交点的x轴坐标,由谷线与中心线的最大流向距离x3确定,取值范围为-0.2x0至0.15x0,典型值为-0.1x0。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。