一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法

技术领域

1.本发明涉及石墨相氮化碳技术领域,具体涉及一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法。

背景技术:

2.石墨相氮化碳是一种具有良好的化学稳定性及热稳定性的有机聚合物半导体,具有适当的禁带宽度(eg大约为2.7ev),在可见光具有吸收,并且其导带(cb)和价带(vb)位置非常合乎光催化要求,分别为-1.09ev和1.58ev,因此石墨相氮化碳在光催化技术应用方面有巨大潜力。到目前为止,石墨相氮化碳作为一种不含金属有机聚合物半导体催化剂主要用于可见光区的光催化二氧化碳还原、光分解水产氢、环境中污染物的去除。合成石墨相氮化碳的原料和方法都比较简单,因此石墨相氮化碳满足廉价的要求。但是,对于高效和稳定这两方面的要求,纯的石墨相氮化碳还没有达到让人们满意的地步,这主要是因为纯的石墨相氮化碳存在多方面的缺点。这些缺点包括:

3.(1)石墨相氮化碳只能吸收450nm处的蓝光,对可见光的利用效率低;

4.(2)光生电子和空穴很容易发生复合,导致有效光生电子或空穴的数量比较少;

5.(3)石墨相氮化碳容易被自身产生的光生空穴分解,导致石墨相氮化碳的循环稳定性不好。因此,通过对石墨相氮化碳进行改性来提高石墨相氮化碳光催化活性以及稳定性具有极其重要的应用价值。

技术实现要素:

6.本发明的目的在于提供一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法,包括以下步骤:

9.步骤一:将三聚氰胺溶于80-95℃的热水中,水浴搅拌2-4小时,在烘箱中80-100℃加热直至蒸干;

10.步骤二:将析出的晶体研磨成粉末,置于坩埚中,加盖,置于程序升温马弗炉中热处理,自然冷却至室温,即得到纯石墨相氮化碳;

11.步骤三:称取1-2份步骤二中的石墨相氮化碳,加入到25-35份草酸铌溶液和45-55份乙二醇混合液中,搅拌35-45分钟后,置于高压水热反应釜中反应处理;

12.步骤四:用无水乙醇以及蒸馏水各洗涤步骤三中合成出的产物3-5次,置于干燥箱中于温度78-82℃干燥过夜,过夜时间为8-12h,即得到nb单原子掺杂的石墨相氮化碳体样品。

13.优选地,所述马弗炉中以5-7℃每分钟的升温速率升到515-525℃,持续3-4小时。

14.优选地,所述草酸铌溶液的质量百分数为0.5-2%。

15.优选地,所述草酸铌溶液的质量百分数为1-2%。

16.优选地,所述草酸铌溶液的质量百分数为1.5%。

17.优选地,所述步骤三中高压水热反应釜的反应条件为:温度140℃-180℃,反应4小时。

18.优选地,所述温度160℃,反应4小时。

19.优选地,所述步骤四中洗涤以10000rpm下离心10分钟。

20.优选地,所述步骤二中研磨成粉末的转速为1000-1500r/min,研磨时间为35-45min,研磨至粉末过100目筛。

21.优选地,所述研磨转速为1250r/min,研磨时间为40min。

22.与现有技术相比,本发明的有益效果是

23.本发明一种具有在可见光下高脱硝能力的单原子掺杂石墨相氮化碳的绿色合成方法,该方法将三聚氰胺与nb源直接该制备方法具有原料种类少,操作方法简便,工艺简单,绿色环保等特点,得到的改性石墨相氮化碳光催化活性高,稳定性好。所述方法获得的改性石墨相氮化碳光催化剂在可见光下降解大气中的污染物氮氧化物的用途。所述的nb单原子掺杂的纳米级石墨相氮化碳体系的合成方法,该方法中用于制备石墨相氮化碳主要用原料的就是三聚氰胺,制备具有nb单原子掺杂的纳米级石墨相氮化碳的主要试剂是草酸铌。通过三聚氰胺煅烧的方法得到普通石墨相氮化碳,将普通石墨相氮化碳与草酸铌在乙二醇溶液中高压水热反应后得到。该制备方法具有原料种类少,操作方法简便,工艺简单,绿色环保等特点,得到的石墨相氮化碳光催化活性高,稳定性好。所述方法获得的改性石墨相氮化碳光催化剂在可见光下降解大气中的污染物氮氧化物的用途。

附图说明

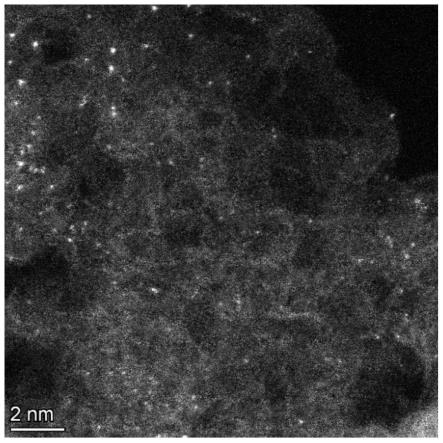

24.图1为本发明的产品的球差扫描电镜照片,其中标尺长度为2nm;

25.图2为本发明的产品与普通石墨相氮化碳的氧元素的高倍x射线光电子能谱;

26.图3为本发明的产品与普通石墨相氮化碳的氮气吸附脱附谱;

27.图4为本发明的产品及普通石墨相氮化碳在可见光照条件下对一氧化氮的降解率对比图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1-4,本实施例的一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法,包括以下步骤:

30.步骤一:将三聚氰胺溶于80-95℃的热水中,水浴搅拌2-4小时,在烘箱中80-100℃加热直至蒸干;

31.步骤二:将析出的晶体研磨成粉末,置于坩埚中,加盖,置于程序升温马弗炉中热处理,自然冷却至室温,即得到纯石墨相氮化碳;

32.步骤三:称取1-2份步骤二中的石墨相氮化碳,加入到25-35份草酸铌溶液和45-55

份乙二醇混合液中,搅拌35-45分钟后,置于高压水热反应釜中反应处理;

33.步骤四:用无水乙醇以及蒸馏水各洗涤步骤三中合成出的产物3-5次,置于干燥箱中于温度78-82℃干燥过夜,过夜时间为8-12h,即得到nb单原子掺杂的石墨相氮化碳体样品。

34.本实施例的草酸铌溶液的质量百分数为0.5-2%。

35.本实施例的草酸铌溶液的质量百分数为1-2%。

36.本实施例的草酸铌溶液的质量百分数为1.5%。

37.本实施例的步骤三中高压水热反应釜的反应条件为:温度140℃-180℃,反应4小时。

38.本实施例的温度160℃,反应4小时。

39.本实施例的步骤四中洗涤以10000rpm下离心10分钟。

40.本实施例的步骤二中研磨成粉末的转速为1000-1500r/min,研磨时间为35-45min,研磨至粉末过100目筛。

41.本实施例的研磨转速为1250r/min,研磨时间为40min。

42.实施例1.

43.一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法,包括以下步骤:

44.步骤一:将三聚氰胺溶于80℃的热水中,水浴搅拌3小时,在烘箱中80℃加热5小时直至蒸干;

45.步骤二:将析出的晶体研磨成粉末,置于坩埚中,加盖,置于程序升温马弗炉中热处理,自然冷却至室温,即得到纯石墨相氮化碳;

46.步骤三:称取1.5克步骤二中的石墨相氮化碳,加入到30ml草酸铌溶液和50ml乙二醇混合液中,搅拌40分钟后,置于100毫升的高压水热反应釜中反应处理;

47.步骤四:用无水乙醇以及蒸馏水各洗涤步骤三中合成出的产物4次,置于干燥箱中于温度80℃干燥过夜(8-12h),即得到nb单原子掺杂的石墨相氮化碳体样品。

48.本实施例的马弗炉中以6℃每分钟的升温速率升到520℃,持续3-4小时。

49.本实施例的草酸铌溶液的质量百分数为0.5%。

50.本实施例的步骤三中高压水热反应釜的反应条件为:温度140℃,反应4小时。

51.本实施例的步骤四中洗涤以10000rpm下离心10分钟。

52.本实施例的步骤二中研磨成粉末的转速为1000r/min,研磨时间为35min,研磨后的粉末目数为过100目筛。

53.实施例2.

54.一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法,包括以下步骤:

55.步骤一:将三聚氰胺溶于95℃的热水中,水浴搅拌3小时,在烘箱中100℃加热5小时直至蒸干;

56.步骤二:将析出的晶体研磨成粉末,置于坩埚中,加盖,置于程序升温马弗炉中热处理,自然冷却至室温,即得到纯石墨相氮化碳;

57.步骤三:称取1.5克步骤二中的石墨相氮化碳,加入到30ml草酸铌溶液和50ml乙二醇混合液中,搅拌40分钟后,置于100毫升的高压水热反应釜中反应处理;

58.步骤四:用无水乙醇以及蒸馏水各洗涤步骤三中合成出的产物4次,置于干燥箱中

于温度80℃干燥过夜(8-12h),即得到nb单原子掺杂的石墨相氮化碳体样品。

59.本实施例的马弗炉中以6℃每分钟的升温速率升到520℃,持续4小时。

60.本实施例的草酸铌溶液的质量百分数为2%。

61.本实施例的步骤三中高压水热反应釜的反应条件为:温度180℃,反应4小时。

62.本实施例的温度160℃,反应4小时。

63.本实施例的步骤四中洗涤以10000rpm下离心10分钟。

64.本实施例的步骤二中研磨成粉末的转速为1500r/min,研磨时间为45min,研磨后的粉末目数为过100目筛。

65.实施例3

66.一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法,包括以下步骤:

67.步骤一:将三聚氰胺溶于87℃的热水中,水浴搅拌3小时,在烘箱中90℃加热5小时直至蒸干;

68.步骤二:将析出的晶体研磨成粉末,置于坩埚中,加盖,置于程序升温马弗炉中热处理,自然冷却至室温,即得到纯石墨相氮化碳;

69.步骤三:称取1.5克步骤二中的石墨相氮化碳,加入到30ml草酸铌溶液和50ml乙二醇混合液中,搅拌40分钟后,置于100毫升的高压水热反应釜中反应处理;

70.步骤四:用无水乙醇以及蒸馏水各洗涤步骤三中合成出的产物4次,置于干燥箱中于温度80℃干燥过夜(8-12h),即得到nb单原子掺杂的石墨相氮化碳体样品。

71.本实施例的马弗炉中以6℃每分钟的升温速率升到520℃,持续3.5小时。

72.本实施例的草酸铌溶液的质量百分数为1.5%。

73.本实施例的步骤三中高压水热反应釜的反应条件为:温度160℃,反应4小时。

74.本实施例的步骤四中洗涤以10000rpm下离心10分钟。

75.本实施例的步骤二中研磨成粉末的转速为1250r/min,研磨时间为40min,研磨后的粉末目数为过100目筛。

76.实施例4

77.一种具有nb单原子掺杂的强氧化性石墨相氮化碳合成方法,包括以下步骤:

78.步骤一:将三聚氰胺溶于82℃的热水中,水浴搅拌3小时,在烘箱中85℃加热5小时直至蒸干;

79.步骤二:将析出的晶体研磨成粉末,置于坩埚中,加盖,置于程序升温马弗炉中热处理,自然冷却至室温,即得到纯石墨相氮化碳;

80.步骤三:称取1.5克步骤二中的石墨相氮化碳,加入到30ml草酸铌溶液和50ml乙二醇混合液中,搅拌40分钟后,置于100毫升的高压水热反应釜中反应处理;

81.步骤四:用无水乙醇以及蒸馏水各洗涤步骤三中合成出的产物4次,置于干燥箱中于温度80℃干燥过夜(8-12h),即得到nb单原子掺杂的石墨相氮化碳体样品。

82.本实施例的马弗炉中以6℃每分钟的升温速率升到520℃,持续3-4小时。

83.本实施例的草酸铌溶液的质量百分数为0.8%。

84.本实施例的步骤三中高压水热反应釜的反应条件为:温度150℃,反应4小时。

85.本实施例的步骤四中洗涤以10000rpm下离心10分钟。

86.本实施例的步骤二中研磨成粉末的转速为1200r/min,研磨时间为38min。

87.本实施例的研磨转速为1250r/min,研磨时间为40min,研磨后的粉末目数为过100目筛。

88.实验例1

89.称取5克三聚氰胺溶于200毫升80-95℃的热水中,搅拌3小时,在烘箱中80-100℃加热蒸干,三聚氰胺析出。将析出的三聚氰胺研磨成粉末,置于坩埚中,加盖,以3℃每分钟的升温速率升到520-550℃,继续加热3-4小时。将得到的粉末研磨后,称取1.5克,加入到30ml质量分数为0.5%-2%的草酸铌溶液和50ml乙二醇混合液中,搅拌40分钟后,置于100毫升的高压水热反应釜中,于温度140℃-180℃,反应4小时,冷却后,将得到的溶液倒掉上清液,用无水乙醇以及蒸馏水各洗涤4次(10000rpm下离心10分钟),置于干燥箱中于温度80℃干燥过夜,即得目标产物。

90.实验例2

91.利用球差扫描电镜对所获得产物进行高精度形貌表征,实施例1中获得的石墨相氮化碳为单原子掺杂体系,如附图1中所示;利用x射线光电子能谱仪对所获得的产物及普通的石墨相氮化碳进行表征,通过对nb元素的高倍x射线光电子能谱表明本发明所获得产品具有nb单原子,如附图2所示;利用氮气吸附脱附对本发明所获得产品及普通石墨相氮化碳进行比表面积的分析,表明本发明所获得产品比表面积大大提高,如附图3中所示。

92.实验例3

93.光催化反应样品盘的制备:称取50mg所制备的产物于烧杯中,加入10ml去离子水,超声分散10min后,倒入直径为10cm的表面皿中,使样品均匀分散于表面皿的底部,然后在60℃的烘箱中烘干。

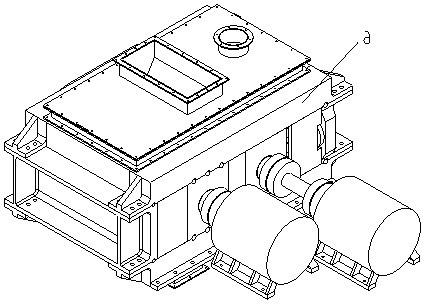

94.样品的光催化性能主要是通过连续的气流反应器中光催化氧化no来评价的,反应器由石英玻璃制成,容积为4.5l(30cm

×

15cm

×

10cm[l

×w×

h],反应器上面放置一个的氙灯(λ》420nm,14w m-2),光催化实验之前,将载有样品的圆形表面皿放置于反应器中部,一氧化氮标准气体浓度为50ppm,将此标准气体和压缩空气进行混合,混合成为一氧化氮初始浓度为600ppb的气体,通过密闭的反应器,在黑暗的环境中与表面皿中的样品达到吸脱附平衡,10分钟后打开氙灯电源开始测试,连续流动的一氧化氮浓度通过热电42i型氮氧化物测试仪分析浓度。

[0095]

本发明所获得产品及普通石墨相氮化碳在可见光照条件下对一氧化氮的降解率见附图4,图4结果显示,本发明产品的对一氧化氮的降解率明显优于普通相氮化碳对一氧化氮的降解率。

[0096]

因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0097]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。