1.本发明涉及桥梁施工技术领域,具体涉及一种异型双曲桁架式双柱斜拉索塔塔柱的制作工艺。

背景技术:

2.斜塔索塔按材料分有钢索塔、钢筋混凝土索塔和钢-混凝土组合索塔,一般由基础、塔柱、横梁等组成,根据索塔外形不同,索塔在横向的结构形式可分为门形框架式、桁架式、混合形式, 纵向结构形式可釆用单柱式、a形、倒y形。

3.其中,对于桁架式斜塔,是桥梁的基本承重结构与重要组成部分,传统在制备桁架式双柱斜拉斜塔塔柱的过程中,对于变截面段,通常采用直接购买弯曲钢管,成本很高,而对于塔柱的装饰板,则以折弯机折弯处理,制作时间长,制作环境较差,资源浪费严重。

技术实现要素:

4.本发明的目的在于提供一种异型双曲桁架式双柱斜拉索塔塔柱的制作工艺,其采用加热煨弯塔柱,利用弧形加劲板辅以外力安装装饰板,制作成本低,制作效率高。

5.本发明为了达到上述目的所采用的技术方案是:一种异型双曲桁架式双柱斜拉索塔塔柱的制作工艺,包括以下步骤:(1)取直钢管加热煨弯,得到用于作为塔柱变截面段的弯弧钢管;(2)取直钢管和弯弧钢管依次拼装得到塔柱钢管;(3)取三个塔柱钢管固定呈横截面为正三角形的塔柱节段;(4)对塔柱节段进行胎架定位,拼装得到塔柱单元;(5)贴合塔柱单元外表面设置装饰板单元件,经喷砂、涂装后即得所述斜拉塔用塔柱。

6.作为本发明的一种优选方案,步骤(1)中,对直钢管加热煨弯的过程为:s1、预先搭设弯管胎架,调整弯管胎架形成弯弧钢管所需的弧形;s2、取直钢管置于弯管胎架上,对直钢管从中间向两侧进行对称加热,直至直钢管煨弯至与弯管胎架支撑点接触,得到所需弧形。

7.作为本发明的一种优选方案,s2中,直钢管的加热区域范围为直钢管管径的1/2至2/3处。

8.作为本发明的一种优选方案,s2中,所述加热区域在直钢管上表面的纵向中心线位置近似于矩形。

9.作为本发明的一种优选方案,s2中,加热时,沿弯弧段每间距200mm进行一次加热,依次反复交替进行。

10.作为本发明的一种优选方案,s2中,在加热过程中,对直钢管施加向下的辅助外力。

11.作为本发明的一种优选方案,步骤(5)中,贴合塔柱单元外表面设置装饰板单元件

的过程为:先取装饰板,在装饰板内侧点焊与塔柱单元外表面弧形相适配的弧形加劲板,以加劲板弧形边为模板,向装饰板施加拉力,使装饰板加劲板弧形边贴合后点焊得到装饰板单元件;再以塔柱单元的钢管表面为基准,通过施压使装饰板单元件与塔柱单元的钢管表面及加劲板完全贴合。

12.作为本发明的一种优选方案,步骤(5)中,对于塔柱单元中弯弧钢管处的装饰板单元件,在以塔柱钢管表面为基准,通过施压使装饰板单元件与塔柱单元的钢管表面及加劲板完全贴合的过程中,对装饰板单元件进行分段加热,使装饰板单元件产生与塔柱钢管贴合的横向弯弧段。

13.作为本发明的一种优选方案,步骤(4)中,塔柱节段的三个塔柱钢管接口均设有接口,以及便于塔柱节段之间接口吻合的马板。

14.本发明有益效果:1.本发明异型双曲桁架式双柱斜拉索塔塔柱的制作工艺,采用加热煨弯塔柱弯弧段的钢管,能够以较低的成本快速完成塔柱钢管的煨弯,有效地降低了施工成本。

15.2.本发明异型双曲桁架式双柱斜拉索塔塔柱的制作工艺,塔柱的装饰板采用弧形加劲板辅以外力使装饰板贴合塔柱的钢管,完成装饰板的安装,缩短制作施工周期,改善了制作环境,节约了资源消耗。

附图说明

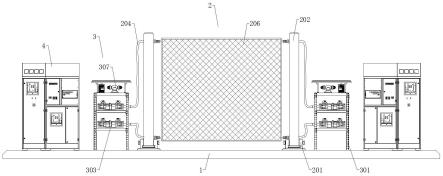

16.图1为实施例所要制备异型双曲桁架式双柱斜拉索塔的结构示意图;图2为图1中c-c向的剖视结构示意图;图3为实施例所提供一种异型双曲桁架式双柱斜拉索塔塔柱的制作工艺的流程示意图;图4为钢管弧形段加热区的示意图;图5为装饰板与加劲板贴合前的结构示意图;图6为装饰板与加劲板贴合后的结构示意图。

具体实施方式

17.下面结合附图和具体实施方式对本发明作进一步说明,在本发明的描述中,需要说明的是,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.参阅图1至图6所示。

19.本发明提供一种异型双曲桁架式双柱斜拉索塔塔柱的制作工艺,其中,结合图1所示,所要制备的桁架式双柱斜拉索塔的钢材为 q345qd钢管,由左右对称两个塔柱构成,每个塔柱由三根钢管组成,塔柱外包装4mm厚装饰板,左右两塔柱夹角 6.33 度,斜塔纵向倾斜,倾角 70 度,塔柱为变截面槌形,横截面为三根弦杆钢管组成的正三角形,横向最大尺

寸 3.564m,根部 2.5m,顶部 2.2m,弦杆钢管直径 900mm,根据分段方案,塔柱分为t01~to4四个节段制作,t01段弦杆钢管壁厚20mm,其他节段弦杆钢管壁厚13mm,塔柱总长52m,t01段长度10m,t02段长度14.25m,t03段长度13.75m,t04段长度14m,三根弦杆钢管之间由腹杆钢管连接,腹杆钢管直径 400mm,壁厚10mm,左右两塔柱之间设三道横梁,下、中横梁主要用于连接左右塔柱,上横梁主要用于锚固主索。为便于现场安装,塔柱在工厂内制作好后从48.8m处断开,顶部3.2m长塔柱在工厂内与上横梁焊接成整体。

20.其中,斜拉索塔用塔柱的制作工艺包括以下步骤:(一)胎架制作:胎架根据设计图纸预设的斜塔弧形段,利用cad放样获取三维坐标,一般取横向x和纵向y间距都为1000mm,做十字轴网,对应交点位置高程z值放样得出,用水准仪测量器测定各点的位置,矢高误差不超过2mm,弯管胎架应根据图纸确定支点的矢高,支点距离一般不大于1000-1500mm,具体距离视工程的具体情况而定。

21.(二)对t02节段的原料钢管进行加热,煨弯圆弧段:在t02段塔柱钢管上表面划出弯弧段位置和加热区位置,在弯弧段塔柱钢管上表面根据cad放样数据和图纸划出弯弧段位置和加热区位置。

22.其中,为了保证钢管圆弧均匀过渡,烤火点应超过钢管的母线10-15度,加热区域在塔柱钢管上表面纵向中心线位置近似于矩形,上表面弯弧区中心两侧横向加热区为多个近似倒三角形,倒三角形加热区分布为由中间向两侧密度逐渐变小,倒三角形加热区由圆柱表面最高点往下延伸超过直径2/3,投影到俯视图则近似于椭圆,通过对上表面局部对称加热可以保证钢管加热位置快速到达塑性状态,缩短加热时间,提高煨弯工效。

23.将待弯弧塔柱钢管放在预设胎架上,首先进行矩形加热区加热,在矩形区域将2t手拉倒链下部固定于地面,上部缠绕于煨弯区域旁50mm处钢管顶部增加的垫铁处,对煨弯处进行加热,加热时应用两把烤枪从中间向两侧对称加热,间距200mm进行一次加热,加热范围是管径的1/2至2/3处,反复交替进行加热,同时利用钢管自重和外力辅助增加煨弯效果,从而保证在烤火过程中构件不至于扭曲变形,烤火过程中用不小于1.5m长的样板进行测量,样板的半径偏差应在2mm以内,保证弯制的弧度在规定值范围内,当各个支撑点都与管壁接触后,应停止加热,外力不能立即去除,在钢管冷却至室温后,再去除外力,钢管弯制结束,检查弧度合格后,应根据上下弧长进行切头、开坡口,合格后按图纸要求做好标识,放于胎架上备用。

24.(三)取直钢管和弯弧钢管依次拼装得到塔柱钢管,取三个塔柱钢管固定呈横截面为正三角形的塔柱节段。

25.(四)对塔柱节段进行胎架定位,拼装得到塔柱单元:(1)根据胎架布置图搭建塔柱总装焊接胎架。

26.(2)每节段塔柱1#、2#钢管在下面,3#钢管在上面,1#、2#钢管先上胎架,调整好位置并固定,然后在1#、2#柱上面搭建龙门架支撑调整3#柱的线型高度,将3#钢管吊上胎架龙门架支撑上,最后调整到与胎架图相符的位置。

27.(3)t01节塔柱在胎架上调好位置并固定后,依次将t02、t03、t04节段塔柱钢管吊上胎架,用同样的方法调整好塔柱线型并固定后,将塔柱钢管与上一节段塔柱钢管用马板连接牢固,保证塔柱节段间接口吻合良好。

28.(4)在三根塔柱钢管之间组焊直腹杆、斜腹杆、腹板及加劲板,焊成桁架塔柱内外连接焊缝。

29.(5)复核塔柱线型,合格后在t04段上48.8米处吊线划出铅锤切割线,用钢管半自动切割机掉3.2米塔柱顶部段该段接下来要与上横梁组焊连接。

30.(6)去掉节段间连接马板,节段间拉开间隙,吊线划出端口铅锤面切割线,手工配切端口微斜面,然后用钢管半自动切割机切割钢管端口焊接坡口12

×

30

°

。

31.(五四)装饰板制作与焊接:装饰板为弧形板件,要贴合在塔柱钢管外表面,构件长度达到14米左右,难以采用卷板机或折弯机成形,因此,通过在装饰板内先点焊弧形加劲板和纵向加劲肋,以加劲板弧形边为模板,用2t手拉倒链使装饰板受拉变形成弧形与加劲板弧形边贴合并点焊,制成装饰板单元件,省去折弯处理。

32.在将装饰板单元件装到塔柱外表面上时,以塔柱钢管表面为基准,装饰板单元件与塔柱钢管两侧通过千斤顶压紧和手拉倒链拉紧方法,加上内部弧形加劲板的支撑,使装饰板单元件与塔柱钢管表面完全贴合。

33.塔柱弯曲节段煨弯区域的装饰板受钢管弯弧影响,装饰板有一段横向弯弧段,装饰板本身是一个弧形板,形成一个双曲面,因此,在横向弯弧段分开制作,通过分段加热、手拉倒链拉紧,以塔柱钢管表面为基准,使装饰板单元件产生横向弯弧段装,加上内部弧形加劲板的支撑,最终与塔柱钢管贴合,经喷砂、涂装后即得所述斜拉塔用塔柱。

34.以所制备出的塔柱制备异型双曲桁架式双柱斜拉索塔的制作工艺的过程还包括以下步骤:(六)塔端折断与上横梁装配:塔的上横梁与塔柱刚接,塔柱需要焊接在上横梁中底板位置,而在现场施工时,由于上横梁中底板位置的设计没有考虑到施焊空间,现场安装很难完成该部分焊接作业,在制作时,将塔柱在上横梁中底板向下3.2米位置断开,插入上横梁焊接,在塔柱钢管切割坡口、斜面,桥塔安装现场仅需要对接塔柱钢管即可。

35.上横梁为箱体结构,外形尺寸(m):长

×

宽

×

高= 6.813

×

2.7

×

4.2,整个上横梁箱体又分为上箱体和下箱体两部分,中间有中底板隔开,上箱体高3.2m,下箱体高1m,因塔柱钢管顶部有3.2m长段需预先与横梁连接,上横梁工厂制作实际最大高度为6.4m。

36.上横梁制作分左中右三段制作,左右两段对称,重量各35.37吨(含3.2m塔柱钢管),中间段重量15.08吨,按照下列方法进行倒装预拼装:a、将横梁中段倒置吊上拼装平台,底部加垫铁调整,用吊线锤测量调整梁段拼接口铅锤,同时用水平尺测量调整梁段底面水平。

37.b、将横梁左段倒置吊上拼装平台,与中段左边拼接口对接,局部接口吻合不好时用气割配切接口使之与中段接口吻合良好,调整好后,用马板将接口牢固连接。

38.c、将横梁右段倒置吊上拼装平台,与中段右边拼接口对接,采用与步骤a同样的调整方法与中段预拼对接,最后用马板将接口牢固连接。

39.d、横梁左中右三段形成预拼装整体后,再次复核测量横梁箱体尺寸及箱体底板在同一个平面水平上。

40.横梁三段预拼装合格后,以横梁中心线为基准,在横梁箱体底板底面上划出塔柱

柱顶(标高 52.00m)位置线,在横梁左段箱体底板面上倒装吊装左塔柱顶部3.2米塔柱段,塔柱顶面对箱体底板面上位置线,用水准仪或全站仪分别打出横梁在铅锤方向的两个中心面,通过测量调整3.2米塔柱段底面(标高 48.80m)位置尺寸,检查塔柱整体位置尺寸正确后,将塔柱顶面沿着塔柱钢管圆周与横梁底面之间均匀点焊牢固。

41.重复上述步骤,在横梁右段箱体底板面上组装右塔柱顶部3.2米塔柱段,然后,整体测量左右塔柱空间位置尺寸,尺寸调整无误后在左右塔柱之间点焊撑筋以固定塔柱位置,同时将塔柱钢管周围的加筋板均匀对称点焊到位,以控制之后的塔柱焊接变形。

42.将3.2m塔柱钢管与上横梁装配焊接,然后对所有塔柱喷砂、涂装,完成桁架式双柱斜拉斜塔的制作。

43.需要说明的是,本文未详述部分为现有技术,上述实施例仅用来说明本发明,但本发明并不局限于上述实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。