用于监测起重机的系统和方法以及具有其的起重机

背景技术:

1.以下的描述大体上涉及一种起重机以及用于监测该起重机的系统和方法。

2.起重机的额定能力指起重机被设计成在特定构造下提升的最大总负载。该特定构造包括在提升操作期间保持基本上恒定的参数,诸如配重的重量和外伸支腿(outrigger)延伸长度,和可在提升操作期间变化的参数,诸如操作半径(即,从吊臂悬挂的负载的力矩臂)和回转角度(即,吊臂相对于起重机的承载器单元的参考点在水平平面上的旋转位置)。操作半径随着在吊臂长度(例如,响应于伸缩吊臂的延伸或缩回)和提升角度(即,吊臂与水平平面之间的角度)中的改变而变化。大体上,随着操作半径增大,负载力矩增大,并且额定能力减小。相反,随着操作半径减小,负载力矩减小,并且额定能力增大。为此,提供了指示在不同的操作半径和/或提升角度下的额定能力的负载图表。

3.常规的起重机额定能力限制器(rated capacity limiter, rcl)系统配置成例如基于从一个或多个起重机传感器接收的信息和/或操作者输入来监测当前操作半径和由起重机提升的当前负载。例如,常规的起重机rcl系统可以至少部分地基于从检测支承吊臂的提升缸中的液压压力的压力传感器接收的信息来确定当前负载。当前操作半径可以至少部分地基于从检测吊臂的长度的传感器和检测吊臂的提升角度的传感器接收的信息来确定。

4.常规的起重机rcl系统进一步配置成确定起重机的操作条件,并且可基于操作条件来控制起重机操作。例如,常规的起重机rcl系统可以控制吊臂,以防止当前负载移动到当前负载超过额定能力的操作半径。

5.可移动起重机典型地包括多个轮胎,所述多个轮胎用于与支承表面滚动接触,使得起重机可自我推进,以便在道路上或在工地处运输。可移动起重机还包括外伸支腿,在提升操作期间,所述外伸支腿能够被展开,以接合地面,将轮胎从地面提升,并且支承可移动起重机。

6.可以为理想的是,在不使外伸支腿展开的情况下,针对相对轻质的负载执行提升操作,使得在提升操作期间,起重机被支承于其轮胎上。然而,起重机由于轮胎压缩而可能易受在负载方向上的偏转的影响。这样的偏转具有增大操作半径,而不改变提升角度或吊臂长度的结果。因而,常规rcl系统不会检测在操作半径中的改变。因此,常规rcl系统可能以比当前操作半径小的操作半径将当前负载与负载图表中的额定能力进行比较,这可影响比较的准确性。

7.因此,理想的是,提供一种起重机和用于控制起重机的系统和方法,其中,在监测当前负载和当前操作半径时,考虑承载器单元的偏转。

技术实现要素:

8.在一个方面,起重机包括承载器单元,该承载器单元具有底盘、连接到底盘的轮胎、承载器甲板以及外伸支腿,所述外伸支腿可移动成展开状态和缩回状态:在展开状态下,外伸支腿接合位于下方的支承表面,并且将轮胎从支承表面提升,使得外伸支腿支承承载器单元;在缩回状态下,外伸支腿从支承表面脱离,并且轮胎与支承表面接合,使得轮胎

支承承载器单元。起重机进一步包括:上部结构,其安装于承载器单元上,该上部结构具有伸缩吊臂;和坡度传感器,其可操作地连接到承载器单元,并且配置成检测承载器单元在提升操作期间的俯仰和/或滚动。起重机还包括用于监测由伸缩吊臂提升的负载的系统。该系统配置成:确定由伸缩吊臂提升的当前负载;从坡度传感器接收承载器单元的俯仰和/或滚动信息;基于俯仰和/或滚动信息来调整起重机在坐标系中的坐标;使用经调整的坐标来确定经变换的操作半径;以及将被提升的负载与在经变换的操作半径下的额定能力进行比较。

9.根据另一个方面,提供了一种用于监测由起重机提升的负载的系统,起重机具有承载器单元和安装于该承载器单元上的上部结构,该上部结构具有伸缩吊臂。该系统包括处理器和配置成存储程序指令的非暂时性计算机可读存储介质,并且该处理器配置成解释并执行程序指令以:确定由伸缩吊臂提升的负载;从设置于承载器单元上的坡度传感器接收承载器单元的俯仰和/或滚动信息;基于俯仰和/或滚动信息来调整起重机在坐标系中的坐标;使用经调整的坐标来确定经变换的操作半径;以及将被提升的负载与在经变换的操作半径下的额定能力进行比较。

10.在另一个方面,提供了一种用于监测由起重机提升的负载的方法。该起重机包括:承载器单元,其具有底盘、连接到底盘的轮胎、承载器甲板以及外伸支腿;上部结构,其安装于承载器单元上,该上部结构具有伸缩吊臂。起重机还包括坡度传感器,该坡度传感器可操作地连接到承载器单元,并且配置成检测承载器单元在提升操作期间的俯仰和/或滚动。该方法包括:确定由伸缩吊臂提升的负载;接收承载器单元的俯仰和/或滚动信息;基于俯仰和/或滚动信息来调整起重机在坐标系中的坐标;使用经调整的坐标来确定经变换的操作半径;以及将被提升的负载与在经变换的操作半径下的额定能力进行比较。

11.结合所附的多张图,本公开的其他目标、特征以及优点将从以下的描述明显可见,其中,相似的标号指代相似的部分、元件、构件、步骤以及过程。

附图说明

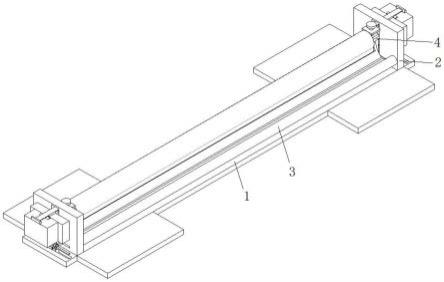

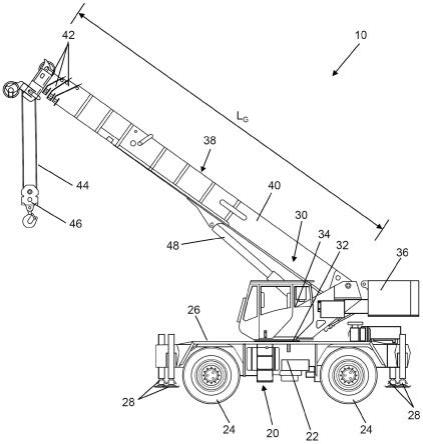

12.图1是根据实施例的起重机的侧视图;图2是根据实施例的图1的起重机的示意性局部系统图;图3是根据实施例的起重机的承载器单元的透视图;图4是示出根据实施例的伸缩吊臂的几何布局的图;图5是根据实施例的起重机的承载器单元的另一个透视图;图6是示出根据实施例的伸缩吊臂和起重机承载器单元的部分的几何布局的图;图7是示出根据实施例的起重机吊臂和起重机承载器的部分的几何布局的另一个图;并且图8是示出根据实施例的用于监测起重机的方法的框图。

具体实施方式

13.虽然本公开容许呈各种形式的实施例,但在附图中示出并且将在下文中描述一个或多个实施例,其中,理解到,本公开将仅被认为是说明性的,并且不旨在将本公开限制于所描述或示出的任何具体实施例。

14.参考图1,根据本文中的实施例的起重机10大体上包括承载器单元20和上部结构30,该上部结构30可旋转地安装于承载器单元20上,并且构造成用于相对于承载器单元20旋转。承载器单元20包括各种起重机构件,诸如底盘22、连接到底盘22的一个或多个轮胎24、承载器甲板26以及外伸支腿28。底盘22支承一个或多个轮胎24、承载器甲板26和外伸支腿28,以及诸如动力系(未示出)的其他构件。一个或多个轮胎24构造成用于与地面、道路或类似支承表面滚动接合,以促进起重机10的滚动移动。例如,动力系可以向一个或多个轮胎24提供转矩,以推进起重机10沿着支承表面移动。承载器甲板26大体上限定承载器单元20的向上面向的顶部表面。

15.外伸支腿28可布置成展开状态,其中,外伸支腿28相对于底盘22向外水平地延伸到一个或多个延伸位置,并且竖直地延伸以接合位于下方的支承表面。外伸支腿28的连续竖直延伸可促使外伸支腿28将轮胎24从支承表面提升,使得起重机10被支承于外伸支腿28上。外伸支腿28还可布置成缩回状态,其中,外伸支腿28朝向底盘22向内水平地缩回,并且竖直地缩回以脱离支承表面。因此,在缩回状态下,轮胎24可接合支承表面,并且起重机10可被支承于轮胎24上。在实施例中,外伸支腿的水平延伸和缩回可通过伸缩箱和臂组件(未示出)来调节,并且竖直延伸和缩回可通过例如在臂的远端处或附近可操作地连接到伸缩箱和臂组件的千斤顶(未示出)来调节。

16.上部结构30还包括各种起重机构件,诸如可旋转地安装于承载器单元20上的旋转台32、操作者的驾驶室34、配重组件36以及伸缩吊臂38。旋转台32经由支撑结构可旋转地安装到承载器单元20,并且构造成围绕大体上竖直的轴线沿第一旋转方向或备选地沿与第一旋转方向相反的第二旋转方向被驱动。旋转台32直接地或间接地支承操作者的驾驶室34、配重组件36和伸缩吊臂38以及诸如一个或多个绞车(未示出)的其他起重机构件,使得这些构件可与旋转台32一起沿第一旋转方向和第二旋转方向旋转。操作者的驾驶室34可包括用户接口,以用于允许起重机操作者如在下文中进一步论述的那样与起重机10的控制系统交互,例如以控制一个或多个起重机构件的操作。配重组件36包括被支承于框架上的一个或多个重量单元。该重量单元可以以期望的方式安装和从框架移除,以提供选定的配重。

17.伸缩吊臂38包括:基部区段40,其可枢转地安装于旋转台32上,以便移动通过竖直地取向的提升角度范围;和一个或多个伸缩区段42,其构造成用于大体上沿着吊臂轴线移出或移入基部区段40以改变吊臂长度lg。一个或多个绞车(未示出)构造成将柔性部件44(诸如,绳索或线缆)卷起和放出。提升器具46(诸如,带钩滑车)连接到柔性部件44的自由端,并且从伸缩吊臂38的自由端悬挂。提升缸48直接地或间接地以可枢转的方式连接在基部区段40与旋转台32之间。提升缸48可操作以使伸缩吊臂38在提升角度范围内升高或降低。旋转台32可沿第一旋转方向和第二旋转方向旋转,以促使伸缩吊臂38在水平地取向的回转角度的范围内旋转。

18.现在参考图1和图2,起重机10进一步包括控制系统50,该控制系统50有时被称为起重机控制系统(crane control system, ccs)。该控制系统50可被实施为位于起重机10处、远离起重机10且可通信地连接到起重机10、或以上的组合的一个或多个计算装置。控制系统50可操作地连接到承载器单元20和上部结构30的各种起重机构件(包括起重机构件的致动器),并且可控制起重机构件中的一个或多个的操作。例如,控制系统50可控制一个或多个起重机构件的移动,包括启动、停止、防止和允许起重机构件的移动和/或控制起重机

构件的速度、加速度和/或减速度。

19.根据实施例,控制系统50包括起重机控制器52、额定能力限制器(rcl)54以及工作范围限制器(wrl)56。起重机控制器52可配置成将控制信号发送到各种起重机构件和/或接收控制信号,以控制起重机构件的移动。

20.rcl 54是大体上操作成相对于起重机10的在操作半径(即,钩半径)下的额定能力监测由起重机10的伸缩吊臂38提升的当前负载(即,钩负载)的系统。例如,rcl 54可基于从一个或多个起重机传感器接收的信息、用户输入、所存储的数据和/或其组合来确定当前被提升的负载和操作半径。rcl 54可例如从所存储的包括在不同的操作半径或提升角度和吊臂长度组合下的额定能力的负载图表识别在操作半径下的额定能力。rcl 54可将由起重机提升的当前负载与在操作半径下的额定能力进行比较并且基于该比较来控制一个或多个起重机构件的操作。例如,rcl 54可基于当前被提升的负载与在操作半径下的额定能力的比较来控制伸缩吊臂38的移动(即,吊臂朝上移动、吊臂朝下移动、朝左回转移动、朝右回转移动、朝内伸缩移动和/或朝外伸缩移动)。在一些实施例中,rcl 54可直接地向起重机构件提供用于控制起重机构件移动的控制信号。在其他实施例中,rcl 54可经由控制器52提供控制信号,以控制起重机构件的移动。

21.wrl 56是大体上操作成相对于受限空间的位置监测起重机构件的位置的系统。例如,wrl 56可基于从一个或多个起重机传感器接收的信息、用户输入、所存储的数据和/或它们的组合来确定起重机构件的位置。wrl 56可例如基于所存储的位置信息(诸如,被包括在工地模型中的位置信息)、从一个或多个传感器(包括起重机传感器和/或可通信地连接到wrl 56的外部传感器)接收的信息、经由用户输入接收的信息和/或它们的组合来识别受限空间。受限空间可表示工地处的障碍物(诸如建筑物),并且限定应当避免一个或多个起重机构件的操作的空间。因此,wrl 56可将起重机构件位置信息与受限空间位置信息进行比较,并且基于该比较来控制起重机构件的操作。例如,wrl 56可基于伸缩吊臂位置信息与受限空间位置信息的比较来控制伸缩吊臂38的移动(即,吊臂朝上移动、吊臂朝下移动、朝左回转移动、朝右回转移动、朝内伸缩移动和/或朝外伸缩移动)。在一些实施例中,wrl 56可直接地向起重机构件提供用于控制起重机构件移动的控制信号。在其他实施例中,wrl 56可经由控制器52提供控制信号,以控制起重机构件的移动。

22.控制系统50进一步包括可例如在总线(未示出)上彼此连接的计算机构件100,诸如处理器58、存储器装置60、存储装置62、通信装置64、输入装置66和/或输出装置68。在实施例中,计算机构件100可以可操作地连接到控制器52、rcl 54以及wrl 56。然而,将意识到,计算机构件100可被实施在控制器52、rcl 54以及wrl 56中的每个中,或分布于控制器52、rcl 54以及wrl 56之间。将进一步意识到,尽管被独立地示出,但控制器52、rcl 54以及wrl 56中的任一者可与控制器52、rcl 54以及wrl 56中的另一个或多个集成,并且被提供为配置成执行上文中所描述的个别构件的操作的单个单元。

23.在实施例中,处理器58可为计算机处理器(诸如微处理器),其配置成解释并执行程序指令。处理器58进一步配置成响应于执行程序指令而实现一个或多个起重机构件的各种操作(包括移动)。例如,处理器58可促使控制器52提供用于控制伸缩吊臂38的移动的控制信号。将意识到,本文中所描述的控制器52、rcl 54以及wrl 56的操作可由处理器58响应于执行程序指令来实行或以其他方式实现。

24.存储器装置60可为配置成存储信息(诸如将由处理器58执行的程序指令)的非暂时性计算机可读存储介质。存储器装置60可为例如随机存取存储器(ram)、只读存储器(rom)或用于存储信息和/或可执行程序指令的其他类型的合适的存储器装置。存储装置62配置成存储例如可例如由处理器58访问或引用的信息、软件、可执行程序指令等等。存储装置62还可存储在起重机10的操作期间收集的信息,诸如由控制系统50从一个或多个传感器接收的信息、或用户输入。在一个实施例中,一个或多个负载图表可存储于存储装置62和/或存储器装置60中,并且能够例如由rcl 54访问或引用。存储装置62可为非暂时性计算机可读存储介质,并且可包括例如硬盘及相关联的驱动器和/或其他类似的合适存储装置及相关联的驱动器。

25.通信装置64配置成将信息传送到控制系统50和/或从控制系统50接收信息和/或在控制系统50的构件之间传送和/或接收信息。例如,通信装置64可被提供为通信接口,其具有收发器或类似于收发器的构件,以将信息传送到一个或多个其他装置(诸如,其他能够实现通信的装置、构件、传感器等等)和/或从一个或多个其他装置(诸如,其他能够实现通信的装置、构件、传感器等等)接收信息。

26.输入装置66可包括配置成从用户(诸如,起重机操作者)接收信息的用户接口或形成被配置成从用户(诸如,起重机操作者)接收信息的用户接口的部分。输入装置66可包括或可操作地连接到一个或多个操作者控件,通过操作者控件的操作,用户可向输入装置66提供信息。一个或多个操作者控件可包括例如杠杆、操纵杆、旋钮、按钮、拨号盘、开关、键盘、小键盘、指示器装置、触摸屏显示器、一个或多个传感器(诸如生物计量传感器、音频传感器、光传感器)等等,包括它们的各种组合。控制器52可发送控制信号,以响应于由输入装置66接收的信息来控制起重机构件的移动。

27.输出装置68还可包括配置成向用户(诸如,起重机操作者)提供信息的用户接口或形成被配置成向用户(诸如,起重机操作者)提供信息的用户接口的部分。输出信息可在视觉上(例如在显示屏上或利用一个或多个灯(例如,led))、在听觉上(例如由一个或多个音频扬声器)、和/或通过触觉或振动反馈或警告的方式(例如在操作者控件处)提供。在一些实施例中,输入装置66和输出装置68可作为单个装置提供或包括被提供为单个装置的构件(例如,显示屏或触摸屏显示器)。输出信息可用作警告或警报。

28.起重机构件可操作成通过控制对应的构件致动器的操作来进行各种移动。为此,控制系统50可以可操作地连接到一个或多个构件致动器,以控制构件致动器的操作。例如,控制系统50可以可操作地连接到:外伸支腿致动器70,其用于控制外伸支腿28的移动(例如,水平延伸和缩回以及竖直延伸和缩回);旋转台致动器72,其用于控制旋转台32的移动(例如,沿第一旋转方向和第二旋转方向旋转),以促使伸缩吊臂38在回转角度范围内朝左回转移动和朝右回转移动;吊臂致动器74,其用于控制伸缩吊臂38的伸缩区段42的移动(例如,朝外伸缩和朝内伸缩),以增大或减小吊臂长度;以及提升缸致动器76,其用于控制提升缸48的移动(例如,延伸和缩回),以促使伸缩吊臂38在提升角度范围内进行吊臂朝上移动和吊臂朝下移动。

29.进一步,控制系统50可以可操作地连接到一个或多个起重机传感器,所述起重机传感器配置成向控制系统50提供关于起重机、起重机构件、起重机周围环境、环境、大气条件(例如,温度、风速等等)的信息和/或可能影响起重机操作的其他信息。该信息可被提供

为参数值或可被提供为可从中推导参数值的信息。在实施例中,起重机传感器可包括:一个或多个轮胎传感器78,其配置成提供一个或多个轮胎24的轮胎压力信息;一个或多个坡度传感器80,其配置成提供起重机10的坡度信息(例如,俯仰信息和/或滚动信息);一个或多个外伸支腿传感器82,其配置成提供外伸支腿延伸和/或外伸支腿28的压力/负载信息;一个或多个回转角度传感器84,其配置成提供旋转台32和/或伸缩吊臂38的回转角度信息;一个或多个吊臂长度传感器86,其配置成提供伸缩吊臂38的吊臂长度信息;一个或多个提升角度传感器88,其配置成提供伸缩吊臂38的提升角度信息;以及一个或多个提升缸压力传感器90,其配置成提供提升缸48的提升缸压力信息。还可实施其他传感器,例如用于向控制系统50提供提升缸角度信息的提升缸角度传感器和/或额外的流量、压力、负载、接近传感器等等。将意识到,尽管图2示出与特定起重机构件相关联的各种起重机传感器,但起重机传感器可与适合于提供本文中所描述的预期信息的不同的起重机构件一起安装或定位。

30.现在参考图2和图3,rcl 54可确定由起重机10提升的当前负载。在实施例中,rcl 54可至少部分地基于从一个或多个起重机传感器接收的信息来确定由起重机10提升的负载。例如,rcl可从一个或多个提升缸压力传感器90接收提升缸压力信息,并且基于该提升缸压力信息来确定由起重机10提升的负载。在一个实施例中,rcl 54可基于提升缸压力与当前被提升的负载之间的公式关系而计算当前被提升的负载。备选地或另外,rcl 54可基于对应于不同提升缸压力的已知的负载值或基于用户输入信息(例如,在负载已知时)来从存储器装置60或存储装置62检索当前被提升的负载。

31.rcl 54还可至少部分地基于从一个或多个起重机传感器接收的信息来确定由起重机10提升的当前负载的操作半径。例如,rcl 54可接收来自一个或多个提升角度传感器88的提升角度信息和来自一个或多个吊臂长度传感器86的吊臂长度信息,并且基于提升角度信息和吊臂长度信息来确定操作半径。在一个实施例中,rcl 54可基于提升角度、吊臂长度与操作半径之间的公式关系来计算操作半径。备选地或另外,rcl 54可基于对应于不同的提升角度和吊臂长度的已知的操作半径值来从存储器装置60或存储装置62检索操作半径。

32.由起重机10提升的负载的操作半径可进一步基于起重机10的俯仰和/或滚动来确定。起重机10的俯仰大体上指代承载器单元20(例如,底盘22、承载器甲板26)和/或旋转台32围绕跨过起重机10侧向地延伸的轴线的旋转。因而,起重机10的俯仰导致承载器甲板26的前端或后端向上或向下偏转。起重机10的滚动大体上指代承载器单元20(例如,底盘22、承载器甲板26)和/或旋转台32围绕沿着起重机10纵向地延伸的轴线的旋转。因而,起重机10的滚动导致承载器甲板26的左侧侧部或右侧侧部向上或向下偏转。rcl 54可从一个或多个起重机传感器接收俯仰信息和滚动信息(统称为“坡度信息”)。例如,rcl 54可从一个或多个起重机传感器接收关于承载器单元20在不同位置处的偏转的信息,并且然后可基于关于承载器单元20的偏转的信息来计算坡度信息。

33.控制系统50(包括rcl 54)可从安装于承载器单元20(例如,底盘22或承载器甲板26)上或安装于上部结构30上(例如,旋转台32上)的一个或多个坡度传感器80接收坡度信息。在外伸支腿28移动成展开状态,使得轮胎24从支承表面提升,并且起重机10被支承于外伸支腿28上期间,坡度传感器80可向控制系统50提供俯仰和滚动信息,以允许承载器单元20(例如,承载器甲板26)的调平。例如,控制系统50可控制一个或多个外伸支腿28的竖直延

伸,以实现承载器甲板26的俯仰和/或滚动方面中的改变,直到承载器甲板26基本上变平为止。起重机10可在外伸支腿28展开的情况下执行提升操作。在这样的提升操作期间,预计承载器甲板26的俯仰和/或滚动相对小,并且可能基本上不会影响操作半径。

34.然而,在一些场景下,可能为有益的或所容许的是,在外伸支腿28处于缩回状态的情况下执行提升操作,使得起重机10被支承于轮胎24上。这样的提升操作通常被称为“橡胶上(on-rubber)”提升操作。大体上,在该橡胶上提升操作期间,由于轮胎24的变形,预计承载器甲板26比在利用展开的外伸支腿28来执行的提升操作期间在更大程度上俯仰和/或滚动。起重机10在该橡胶上提升操作期间的俯仰和/或滚动可促使操作半径的增大,并且因此可能促使额定能力(即,在操作半径下的最大容许负载)减小。

35.根据本文中的实施例,rcl 54配置成进一步至少部分地基于坡度信息(即,俯仰信息和/或滚动信息)来确定操作半径。在一个实施例中,坡度信息可由rcl 54从坡度传感器80接收。rcl 54可监测至少部分地基于坡度信息来确定的在操作半径下的当前被提升的负载。例如,rcl 54可将当前被提升的负载与起重机10的至少部分地基于坡度信息来确定的在操作半径下的额定能力进行比较。更进一步,rcl 54可基于当前被提升的负载与至少部分地基于坡度信息来确定的在操作半径下的额定能力的比较来控制一个或多个起重机构件(诸如,伸缩吊臂38)的操作。例如,rcl 54可将速度减小或限制在预先确定的阈值内,和/或将伸缩吊臂38在可促使额定能力接近当前被提升的负载的方向上的移动减小或限制在预先确定的阈值内。

36.参考图4和图5,rcl 54配置为承载器单元20提供坐标系xyz。rcl 54可确定坐标系xyz中的多个点的坐标。例如,rcl 54可确定坐标系xyz中的三个点u、v、w的x坐标和z坐标,所述点u、v、w可对应于起重机10上的预先确定的点,如在图4中所示出的那样。例如,点

‘

u’可对应于伸缩吊臂38的基部枢转轴线,并且可用作坐标系xyz的原点。点

‘

v’和

‘

w’还可对应于伸缩吊臂38的几何布局中的点。例如,点

‘

v’可对应于通过使提升缸48连接到吊臂38的基部区段40而形成的枢转轴线,并且点

‘

w’可对应于提升缸48的基部枢转轴线。

37.参考图4和图6,rcl 54可基于坡度信息来使坐标变换。例如,rcl 54可基于坡度信息来确定起重机10的倾斜角度,诸如承载器单元20的倾斜角度。在实施例中,倾斜角度可基于俯仰角度和滚动角度来确定,所述俯仰角度和滚动角度可基于坡度信息来确定。坐标可使用倾斜角度来调整。也可确定对于伸缩吊臂28的实际位置的倾斜角度。利用已知的倾斜角度,坐标变换可说明起重机10围绕承载器单元20上的点的俯仰和滚动。

38.可使位于伸缩吊臂38或相关构件(例如,提升缸48)上的点的广义坐标平移,以使得承载器单元20旋转点(即,在承载器单元20上、承载器单元20围绕其俯仰和/或滚动的点)作为坐标系的原点。坐标可使用倾斜角度来围绕y轴线旋转。然后可使坐标平移返回,以使得原点位于原始位置处,即,位于伸缩吊臂38的基部枢转轴线(点

‘

u’)处。这样的操作可由rcl 54执行。

39.备选地,参考图7,rcl 54可针对伸缩吊臂38的基部枢转轴线(在点

‘

u’处)使用旋转坐标系变换来使点的坐标进行变换。因而,伸缩吊臂38的基部枢转轴线可保持于坐标系的原点处。然而,参考点

‘

w’要移位,并且提升缸角度被变更。

40.因此,在上文中的实施例中,rcl 54可基于坡度信息来确定经调整或经变换的操作半径,使得经变换的操作半径考虑起重机10例如在橡胶上提升操作期间的俯仰和/或滚

动。

41.rcl 54可另外配置成存储例如起重机几何结构信息、起重机重量信息或两者,并且可使用这样的信息来确定经变换的操作半径。例如,起重机几何结构信息可被rcl 54使用以创建起重机10或起重机构件(诸如,伸缩吊臂38)的几何结构模型。起重机几何结构信息可包括例如各种尺寸、构件之间的距离、坐标系信息、参考点和/或起重机构件的坐标信息等等。可例如基于传感器信息和/或用户输入来提供起重机几何结构信息。重量信息可包括例如起重机10的重量分布、由起重机提升的负载的重量、各种起重机构件的重量等等。

42.再次参考图4,伸缩吊臂38在xyz坐标系的xz平面中的几何布局包括参考点

‘

u’、

‘

v’和

‘

w’。另外,示出了伸缩区段42,所述伸缩区段42各自具有近端处的第一端a1、a2……ai

和远端处的第二端b2、b3……bi 1

。每个伸缩区段42的长度l1、l2……

li是相应伸缩区段42的第二端b2、b3……bi 1

与第一端a1、a2……ai

之间的距离。示出了基部区段40,该基部区段40具有在远端处的第二端b1,并且具有长度l0。另外,基部区段40到参考点

‘

v’处的枢转连接轴线的长度被示出为lz。伸缩吊臂38的长度被示出为lg。伸缩吊臂38的提升角度被示出为β0。提升缸角度被示出为αz。

43.因此,进一步参考图4,可确定以下的坐标:,其中::参考点

‘

u’的水平(x轴线)位置;,其中::参考点

‘

w’的水平(x轴线)位置;以及:参考点

‘

u’与参考点

‘

w’之间的水平距离;并且,其中::水平(x轴线)位置参考点

‘

v’;:基部区段40的从原点到参考点

‘

v’的长度;:伸缩吊臂38的提升角度;:参考点

‘

v’与伸缩吊臂38的基部区段40之间的垂直距离;以及:伸缩吊臂38的基部区段40与参考点

‘

u’之间的垂直距离。

44.仍然参考图4,确定以下的

‘

z’坐标:,其中::参考点

‘

u’的竖直(z轴线)位置;,其中:

:参考点

‘

w’的竖直(z轴线)位置;以及:参考点

‘

u’与参考点

‘

w’之间的竖直距离;并且,其中::参考点

‘

v’的竖直(z轴线)位置;根据实施例,提升缸角度可被确定为:如果xv》xw,则:如果xw》xv,则:。

45.图5是根据实施例的承载器单元20的另一个透视图。在图5中,承载器单元20可取向在第一坐标系xyz中。在实施例中,滚动角度的规定可基于承载器x轴线方向的右旋正方向。正滚动角度可使起重机的右侧降低,并且使起重机的左侧升高。正俯仰角度可基于对于承载器y轴线方向的右旋正方向。正俯仰角度可使承载器单元20的前部降低,并且可使承载器单元20的后部升高。x坐标和z坐标可对应于伸缩吊臂38的中平面。

46.可确定倾斜角度,以调整第一坐标系xyz中的坐标,诸如伸缩吊臂38的中平面中的x、z坐标。可基于俯仰角度的影响确定x轴线方向附近的单位向量(“x单位向量”)。也可基于滚动角度的影响确定y轴线方向附近的单位向量(“y单位向量”)。最大倾斜角度可基于x单位向量和y单位向量来从z单位向量确定。然后,最大倾斜角度可基于z单位向量来确定。

47.倾斜角度可被确定为:。

48.x单位向量可被确定为:,其中::俯仰角度。

49.y单位向量可被确定为:,其中::滚动角度。

50.最大倾斜角度可从以下的向量确定:。

51.然后,最大倾斜角度可成为下者:。

52.z单位向量可作为经投影的z单位向量118(参见图5)投影到xy平面。伸缩吊臂38到xy平面的投影120可基于伸缩吊臂38的回转(或转向)角度来确定。然后,伸缩吊臂38的实际位置的倾斜角度可在xy平面中基于最大倾斜角度、经投影的z单位向量118以及经投影的吊臂120来确定。

53.z单位向量到xy平面的投影118可如下那样确定:。

54.伸缩吊臂38到xy平面的投影120可如下那样确定:,其中:α:回转角度。

55.然后,伸缩吊臂38的实际位置的倾斜角度可成为下者:。

56.现在参考图6,在倾斜角度已知的情况下,可使用坐标变换来说明承载器单元20(和起重机10)的俯仰和滚动。起重机10可围绕承载器单元20上(例如,在距z轴线水平距离hc处)的点旋转。该点可被示出为处于竖直距离(图6中的h

p2d

)。在一个实施例中,该竖直距离可对应于从伸缩吊臂38的基部枢转轴线

‘

u’到承载器甲板26的距离。因为可使用单独的传感器来检测仰角,所以在考虑倾斜效应时,可维持伸缩吊臂基部区段40的仰角。点

‘

v’可为吊臂的位置,而非转盘的位置。点

‘

u’处的基部枢转轴线将移位。因而,然后可确定经调整的坐标。

57.坐标可如以下那样调整:坐标可如以下那样调整:坐标可如以下那样调整:坐标可如以下那样调整:

。

58.在实施例中,吊臂系统上的点的广义坐标可具有x坐标和z坐标。可基于伸缩吊臂系统上的点的广义坐标和对于承载器旋转点的坐标而使坐标平移,以使得承载器旋转点(参见图6)作为原点。所述坐标可基于倾斜角度和经平移的坐标而围绕y轴线旋转。然后可使所述坐标平移返回,以使得原点位于原始位置(即,吊臂基部枢转轴线

‘

u’最初所位于的位置)处。

59.下者可指示吊臂系统上的点的广义坐标:。

60.可按以下的方式使坐标平移,以使承载器旋转点作为原点:,其中:。

61.可使用下者来使坐标围绕y轴线旋转(可利用先前计算的倾斜角度):。

62.可如以下那样使坐标平移返回,以使原点位于原始位置(吊臂枢轴最初所位于的位置)处:。

63.进一步参考图6,在考虑坡度信息的情况下,伸缩吊臂38的坐标可以以上文中所描述的方式变换,并且经变换的伸缩吊臂38’以虚线示出。另外,经变换的操作半径以r’示出,而原始操作半径以r示出。考虑到坡度信息,经变换的参考点u’、v’以及w’在图6中示出。在橡胶上提升操作中,rcl 54可从上部结构的旋转中心线测量操作半径,该旋转中心线可能已响应于承载器单元20的俯仰和/或滚动而移位。rcl 54可以以上文中所描述的方式确定在橡胶上提升操作期间的操作半径。例如,可调整起重机上的不同点的坐标,以说明承载器单元20的俯仰和/或滚动。

64.图7是示出根据实施例的伸缩吊臂38和承载器单元20的部分的几何布局的图。参考图7,用以说明在橡胶上提升操作期间的倾斜的另一个途径可为针对吊臂枢轴使用旋转坐标系变换。在这样的途径中,吊臂枢轴

‘

u’保持于原点处。然而,点

‘

w’要移位,并且角度αz被变更。在角度方面的改变可能影响吊臂系统的fbd,可看出这改善了预测值。

65.参考图8,根据实施例,用于监测由起重机提升的负载的方法800可包括:在810处,确定由起重机10的伸缩吊臂38提升的负载;在820处,例如从坡度传感器80接收起重机10的承载器单元20的俯仰和/或滚动信息;以及在830处,基于俯仰和/或滚动信息来调整起重机10在坐标系中的坐标。在840处,该方法可进一步包括:使用经调整的坐标来确定经变换的

操作半径r’;以及在850处,将被提升的负载与在经变换的操作半径r’下的额定能力进行比较。

66.因此,在上文中的实施例中,rcl 54可使用从坡度传感器80接收的俯仰和/或滚动信息(即,坡度信息)来确定起重机10例如在橡胶上提升操作期间的操作半径(也被称为经变换的操作半径r’)。在一个实施例中,经变换的操作半径r’可指已被调整成说明起重机10的俯仰和/或滚动的操作半径r。俯仰和/或滚动信息可指示承载器单元20的俯仰和/或滚动。俯仰和/或滚动信息还可指示上部结构30的俯仰和/或滚动。

67.rcl 54可基于来自坡度传感器80的俯仰和/或滚动信息来对起重机10的坐标进行变换,以说明起重机10的俯仰和/或滚动。通过说明起重机10的俯仰和/或滚动,rcl 54可确定起重机10在例如橡胶上提升操作期间的经变换的操作半径。

68.以上文中的方式,rcl 54可监测由起重机10提升的负载,并且基于由起重机10提升的负载与在经变换的操作半径r’下的额定能力的比较来确定起重机10在橡胶上提升操作期间的操作条件(例如,负载利用)。即,rcl 54可使用基于从坡度传感器80接收的俯仰和/或滚动信息来确定的操作半径,以监测由起重机10提升的负载,并且确定起重机的操作条件。

69.所理解的是,仅出于说明性目的而使用上文中所描述的相对方向(例如,“向上”、“向下”、“上部”、“下部”、“上方”、“下方”),并且可取决于特定构件的取向而改变。因此,该用语本质上是非限制性的。另外,所理解的是,上文的实施例的一个或多个各种特征可在本文中所描述的不同实施例的其他特征中使用、进行组合或进行替换。

70.本文中所提到的所有专利都据此通过引用以其整体并入在本文中,无论是否在本公开的文本内如此具体地指示。

71.在本公开中,词语“一”或“一个”将被认为既包括单数也包括复数。相反,在适当的情况下,对复数项目的任何引用应当包括单数。

72.将从前文观察到,在不脱离本发明的新颖构思的真实精神和范围的情况下,能够实行许多修改和变化。将理解到,不意图或不应当推断针对所示出的具体实施例的任何限制。本公开旨在通过所附权利要求书来覆盖如落入权利要求书的范围内那样的所有的此类修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。