1.本发明一般涉及显示技术领域,具体涉及一种薄膜晶体管及其制备方法、阵列基板、显示装置。

背景技术:

2.当薄膜晶体管器件工作时,载流子从源极端向漏极端移动,在漏极端的高电场区获得动能,随着能量积累,能量高于晶格热能的载流子被称为热载流子。当热载流子能量超过一定能量阈值时,会产生碰撞电离(impact ionization)现象,碰撞电离的空穴电子对会产生更多空穴电子对,从而引发雪崩效应,即具有较高能量的热载流子能注入至栅氧化层中,可能会破坏栅氧化层或硅基板界面,从而导致器件的电学性能退化,漏电流i off升高,器件不能正常工作。

3.当前,有机发光二极管(organic light-emitting diode,oled)显示产品采用轻掺杂漏(lightly doped drain,ldd)结构来减少漏电流。其过程包括:在对栅极(gate)湿法刻蚀后使用栅极自对准工艺进行重度掺杂,然后灰化去除部分光阻,再进行中度掺杂,得到一个沟道区和重度掺杂区的一个缓冲区承受部分源漏电压,降低沟道区热载流子的产生几率。

4.但随着对像素密度(pixels per inch,ppi)的要求越来越高,线路越来越密集,器件关键尺寸(critical dimension,cd)的缩小,现有gate在湿法刻蚀后cd bias(刻蚀前后的cd之差)过大(≥1.0um),无法满足设计需求;而现有gate在干刻刻蚀后与光阻齐边,无法通过一道掩膜(mask)工艺实现ldd结构,不仅需要增加一道专门的ldd mask,而且此道ldd mask因非自对准会使得ldd左右不对称无法降低热载流子的发生机率。

技术实现要素:

5.鉴于现有技术中的上述缺陷或不足,期望提供一种薄膜晶体管及其制备方法、阵列基板、显示装置。

6.第一方面,本发明实施例提供一种薄膜晶体管,包括依次层叠设置的低温多晶硅有源层、栅绝缘层、栅极层、层间绝缘层和源漏电极层;

7.所述低温多晶硅有源层在第一方向上包括依次紧挨设置的源重掺杂区、源轻掺杂区、未掺杂区、漏轻掺杂区和漏重掺杂区,所述第一方向为所述源漏电极层中间隔布置源极和漏极的方向;

8.所述栅极层包括贴合所述栅绝缘层的栅底部以及与所述栅底部相连的两个第一斜坡面,两个所述第一斜坡面在远离所述基板的方向上逐渐靠近,两个所述第一斜坡面在所述低温多晶硅有源层上的正投影与所述源轻掺杂区和所述漏轻掺杂区重合。

9.进一步地,所述栅极层在所述第一方向上呈对称结构。

10.第二方面,本发明实施例提供一种阵列基板,包括如上述薄膜晶体管。

11.第三方面,本发明实施例提供一种显示装置,包括上述阵列基板。

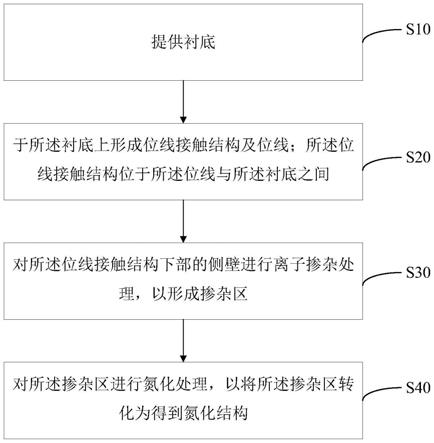

12.第四方面,本发明实施例提供一种薄膜晶体管的制备方法,包括:

13.提供一基板,在所述基板的一侧依次形成低温多晶硅有源层、栅绝缘层和栅极层;

14.利用栅极自对准工艺对所述低温多晶硅有源层进行离子掺杂,所述低温多晶硅有源层在第一方向上形成依次紧挨的源重掺杂区、源轻掺杂区、未掺杂区、漏轻掺杂区和漏重掺杂区;

15.在所述栅极层远离所述基板的一侧形成层间绝缘层;

16.在所述层间绝缘层远离所述基板的一侧形成源漏电极层,源极和漏极分别经所述栅绝缘层上的过孔与所述源重掺杂区、所述漏重掺杂区相连接,所述第一方向为间隔布置所述源极和所述漏极的方向;

17.其中,所述栅极层包括贴合所述栅绝缘层的栅底部以及与所述栅底部相连的两个第一斜坡面,两个所述第一斜坡面在远离所述基板的方向上逐渐靠近,两个所述第一斜坡面在所述低温多晶硅有源层上的正投影与所述源轻掺杂区和所述漏轻掺杂区重合。

18.进一步地,所述在所述栅绝缘层远离所述基板的一侧形成栅极层包括:

19.在所述栅绝缘层远离所述衬底基板的一侧沉积形成第一栅极材料层;

20.在所述第一栅极材料层远离所述基板的方向上涂覆光刻胶,利用掩膜、曝光及显影工艺形成光刻胶图案;

21.以所述光刻胶图案进行遮挡,对所述第一栅极材料层进行第一次干法刻蚀,形成第二栅极材料层;

22.对所述光刻胶图案和所述第二栅极材料层进行第二次干法刻蚀,形成所述栅极层;

23.剥离剩余光刻胶图案;

24.其中,所述第二栅极材料层包括第一部分和第二部分,所述第二部分较所述第一部分远离所述基板,所述第一部分的厚度小于所述第二部分的厚度,所述第二部分在所述第一方向上具有两个间隔的第二斜坡面,两个所述第二斜坡面在远离所述基板的方向上逐渐靠近;

25.在所述栅极层中,所述第一斜坡面与所述第二斜坡面相连,所述第一斜坡面的倾斜角度小于所述第二斜坡面的倾斜角度。

26.进一步地,所述第一次干法刻蚀时使用的刻蚀气体包括氧气和第一辅助气体,所述第一辅助气体的比例大于氧气的比例;

27.所述第二次干法刻蚀时使用的刻蚀气体包括氧气和第二辅助气体,所述第二辅助气体的比例小于氧气的比例。

28.进一步地,所述第一辅助气体和/或所述第二辅助气体包括六氟化硫sf6、四氟化碳cf4、三氟甲烷chf3中的任意一种或多种的组合。

29.进一步地,所述光刻胶图案在所述第一方向上具有两个间隔的第三斜坡面,两个所述第三斜坡面在远离所述基板的方向上逐渐靠近,所述第三斜坡面的倾斜角度小于所述第一斜坡面的倾斜角度;

30.所述剩余光刻胶图案的厚度小于所述光刻胶图案的厚度,所述剩余光刻胶图案在所述第一方向上的宽度小于所述光刻胶图案在所述第一方向上的宽度,所述剩余光刻胶图案在所述基板上的正投影覆盖所述栅极层在所述基板上的正投影。

31.进一步地,所述第三斜坡面的倾斜角度不大于40

°

;和/或,

32.所述第二部分的厚度占所述第一栅极材料层厚度的70%-90%。

33.本发明的实施例提供的技术方案可以包括以下有益效果:

34.本发明实施例提供的薄膜晶体管及其制备方法、阵列基板、显示装置,该薄膜晶体管的栅极层具有第一斜坡面,利用第一斜坡面且对低温多晶硅有源层进行离子掺杂,即可在低温多晶硅有源层中形成源漏重掺杂区、源漏轻掺杂区,快速地实现ldd结构,降低薄膜晶体管的漏电流,从而降低热载流子的发生几率,保障薄膜晶体管器件工作性能;

35.优选栅极层在源漏极的布置方向上呈对称结构,如此可使得源漏轻掺杂区对称,进一步有效降低热载流子的发生几率,保障薄膜晶体管器件工作性能,提升阵列基板的可靠性以及显示装置的显示稳定性。

附图说明

36.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

37.图1为本发明实施例提供的薄膜晶体管的结构示意图;

38.图2为本发明实施例提供的形成光刻胶图案后的结构示意图;

39.图3为本发明实施例提供的进行第一次干法刻蚀后的结构示意图;

40.图4为本发明实施例提供的进行第二次干法刻蚀后的结构示意图;

41.图5为本发明实施例提供的剥离光刻胶图案后的结构示意图;

42.图6为本发明实施例提供的形成ldd结构后的结构示意图;

43.图7为本发明实施例提供的阵列基板的结构示意图。

具体实施方式

44.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

45.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

46.如图1所示,本发明实施例提供一种薄膜晶体管,包括依次层叠设置的低温多晶硅有源层11、栅绝缘层12、栅极层13、层间绝缘层14和源漏电极层;

47.低温多晶硅有源层11在第一方向上包括依次紧挨设置的源重掺杂区111、源轻掺杂区112、未掺杂区113、漏轻掺杂区114和漏重掺杂区115,第一方向为间隔布置源极15和漏极16的方向;

48.栅极层13包括贴合栅绝缘层12的栅底部以及与栅底部相连的两个第一斜坡面17,两个第一斜坡面17在远离基板10的方向上逐渐靠近,两个第一斜坡面17在低温多晶硅有源层11上的正投影与源轻掺杂区112和漏轻掺杂区114重合。

49.该实施例提供的薄膜晶体管中,栅极层12在低温多晶硅有源层11上的正投影与源轻掺杂区112、未掺杂区113和漏轻掺杂区114重合,栅极层12的两个第一斜坡面17分别对应源轻掺杂区112和漏轻掺杂区114。第一斜坡面17对应栅极层13的斜坡区,在对低温多晶硅

有源层11进行离子掺杂时,斜坡区厚的地方,离子掺杂浓度比较低;斜坡区薄的地方,离子掺杂浓度比较高,也即,从源重掺杂区111到未掺杂区113的方向上,源轻掺杂区112内的离子掺杂浓度逐渐减小;同样的,从漏重掺杂区115到未掺杂区113的方向上,漏轻掺杂区114内的离子掺杂浓度逐渐减小。

50.应该说明的是,低温多晶硅有源层11中的源重掺杂区111、源轻掺杂区112、未掺杂区113、漏轻掺杂区114和漏重掺杂区115的分布可以沿图1中从左往右的方向分布。当然,源重掺杂区111、源轻掺杂区112、未掺杂区113、漏轻掺杂区114和漏重掺杂区115的分布也可以沿图1中从右往左的方向分布,相应的源极、漏极的位置也发生改变。

51.其中,利用栅极层13中第一斜坡面17的设计,在对低温多晶硅有源层进行离子掺杂时可快速形成ldd结构,从而降低薄膜晶体管的漏电流,能够降低热载流子的发生几率,保障薄膜晶体管器件工作。

52.进一步地,栅极层13在第一方向上呈对称结构。对应的,两个第一斜坡面17在第一方向上呈对称结构,由于栅极层13的第一斜坡面17对应源漏轻掺杂区,故源轻掺杂区112、漏轻掺杂区114呈对称结构,能够更有效的减少漏电流,进一步降低热载流子的发生几率,保障薄膜晶体管器件工作。

53.基于同一发明构思,参照图7,本发明实施例提供一种阵列基板10,包括多个如上所述的薄膜晶体管,在薄膜晶体管的源漏电极层远离栅绝缘层的一侧还依次设有平坦化层21、阳极层22、像素界定层24、发光层25和阴极层26,阳极层22经设置在平坦化层21上的过孔与漏极相连。

54.基于同一发明构思,本发明实施例提供一种显示装置,包括上述阵列基板10。

55.基于同一发明构思,本发明实施例还提供一种薄膜晶体管的制备方法,该制备方法可以包括如下步骤:

56.(1)提供一基板10,在基板10的一侧依次形成低温多晶硅有源层11、栅绝缘层12和栅极层13,其中,栅极层13包括贴合栅绝缘层12的栅底部以及与栅底部相连的两个第一斜坡面17,两个第一斜坡面17在远离基板10的方向上逐渐靠近。

57.(2)利用栅极自对准工艺对低温多晶硅有源层11进行离子掺杂,低温多晶硅有源层11在第一方向上形成依次紧挨的源重掺杂区111、源轻掺杂区112、未掺杂区113、漏轻掺杂区114和漏重掺杂区115,栅极层13的两个第一斜坡面17在低温多晶硅有源层11上的正投影与源轻掺杂区112和漏轻掺杂区114重合。

58.(3)在栅极层13远离基板10的一侧依次形成层间绝缘层14和源漏电极层,源极15和漏极16分别经栅绝缘层12上的过孔与源重掺杂区111、漏重掺杂区115相连接,第一方向为间隔布置源极15和漏极16的方向。

59.下面对薄膜晶体管的制备方法的各个步骤进行详细说明。

60.参照图2至图5所示。

61.提供一基板10,在基板10的一侧沉积形成缓冲层(图未示)。

62.在缓冲层的远离基板10的一侧沉积形成有源材料层,有源材料层的材质可以是sin、sio或a-si(非晶硅)。sin的厚度大于等于0.3μm且小于等于0.7μm;sio的厚度大于等于1.0微米且小于等于1.2微米;a-si的厚度大约为0.05微米。然后对有源材料层进行去氢,以避免在准分子激光晶化(ela)工艺时出现氢爆现象,去氢条件可为300℃~350℃。去氢完成

后进行ela工艺,将非晶硅转化为多晶硅。最后,使用数字曝光机或者掩膜形成硅岛掩膜,而后对有源材料层进行干刻,可以使用四氟化碳cf4 氧气o2进行干刻;然后湿法剥离硅岛掩膜后形成硅岛图形(即低温多晶硅有源层11)。在沟道区形成掩膜,对非沟道区进行离子注入使多晶硅掺杂导体化,掺杂可使用磷烷或者硼烷。

63.在低温多晶硅有源层11远离基板10的一侧沉积形成栅绝缘层12,栅绝缘层12的材质可以为sio、sin或者sio和sin的组合,sio的厚度大于等于0.03微米且小于等于0.06微米,sin的厚度大于等于0.05微米且小于等于0.09微米。

64.接下来,在栅绝缘层12远离基板10的一侧形成栅极层13,包括:在栅绝缘层12远离基板10的一侧沉积形成第一栅极材料层23,第一栅极材料层23的材质可以是钼、镍、镍锰合金、镍铬合金以及镍钼铁合金等等,第一栅极材料层23的厚度大于等于0.25微米且小于等于0.3微米;在第一栅极材料层23远离基板10的方向上涂覆光刻胶,利用掩膜、曝光及显影工艺形成光刻胶图案18,光刻胶图案18在第一方向上具有两个间隔的第三斜坡面20,两个第三斜坡面20在远离基板10的方向上逐渐靠近,第三斜坡面20的倾斜角度小于第一斜坡面17的倾斜角度;

65.以光刻胶图案18进行遮挡,对第一栅极材料层23进行第一次干法刻蚀,形成第二栅极材料层33;对第二栅极材料层33进行第二次干法刻蚀,形成栅极层13;剥离剩余光刻胶图案。

66.其中,栅极层13包括第一部分131和第二部分132,第二部分132较第一部分131远离基板10,第一部分131的厚度小于第二部分132的厚度,第二部分132在第一方向上具有两个间隔的第二斜坡面19,两个第二斜坡面19在远离基板10的方向上逐渐靠近;第一斜坡面17为第一部分131在第一方向间隔的两个面,第一斜坡面17与第二斜坡面19相连,第一斜坡面17的倾斜角度小于第二斜坡面19的倾斜角度。

67.进一步地,第一次干法刻蚀时使用的刻蚀气体包括氧气和第一辅助气体,第一辅助气体的比例大于氧气的比例;

68.第二次干法刻蚀时使用的刻蚀气体包括氧气和第二辅助气体,第二辅助气体的比例小于氧气的比例。

69.进一步地,第一辅助气体和/或第二辅助气体包括六氟化硫sf6、四氟化碳cf4、三氟甲烷chf3中的任意一种或多种的组合。

70.例如,第一次干法刻蚀时使用高比例sf6 低比例o2,第二次干法刻蚀时使用低比例cf4 高比例o2。

71.优选使用小分子的光刻胶形成具有第三斜坡面20的光刻胶图案18,第三斜坡面20的坡度不大于40

°

;

72.随后使用高比例sf6 低比例o2对第一栅极材料层23进行第一次干法刻蚀,被光刻胶图案18遮挡之外的部分被刻蚀掉其厚度的70%~90%(例如80%),也即,光刻胶图案18遮挡之外的部分保留原厚度的10%~30%,由于sf6刻蚀呈各向同性且第三斜坡面20的角度较缓,在第一次干法刻蚀时会对第一栅极材料层23发生钻刻,从而形成第二栅极材料层33,第二栅极材料层33包括第三部分和第四部分,第三部分较第四部分靠近基板10,第四部分的厚度为第一栅极材料层厚度的70%-90%;由于钻刻,第四部分较光刻胶图案18在第一方向上内缩,且第四部分具有斜坡面;

73.而后使用低比例cf4 高比例o2对第二栅极材料层33进行第二次干法刻蚀,由于光刻胶图案的第三斜坡面20的坡度较缓,且第二栅极材料层23对应第三斜坡面20部位的厚度很薄,在第二次干法刻蚀时可对光刻胶图案18一并刻蚀,经过第二次干法刻蚀后形成栅极层13,在第二次干法刻蚀后,第四部分的斜坡面变成栅极层13的第二斜坡面19;同时光刻胶图案18也会变薄且宽度减少,形成剩余光刻胶图案,剩余光刻胶图案的厚度小于光刻胶图案18的厚度,剩余光刻胶图案在第一方向上的宽度小于光刻胶图案18在第一方向上的宽度,剩余光刻胶图案在基板10上的正投影覆盖栅极层13在基板10上的正投影。

74.利用第一次干法刻蚀和第二次干法刻蚀,形成具有第一斜坡面17和第二斜坡面19的栅极层13。

75.参照图5所示,使用栅极自对准工艺对与源极和漏极接触的多晶硅进行掺杂导体化,掺杂可使用磷烷或者硼烷,形成ldd(轻掺杂漏结构)减少漏电流。基于第一斜坡面17的设计,从源重掺杂区到未掺杂区的方向上,源轻掺杂区内的离子掺杂浓度逐渐减小;同样的,从漏重掺杂区到未掺杂区的方向上,漏轻掺杂区内的离子掺杂浓度逐渐减小。而后进行退火以修复受离子掺杂损伤的多晶硅(低温多晶硅有源层11)、栅绝缘层12(栅绝缘层12在离子注入的时候因离子掺杂轰击会造成晶格紊乱需要退火进行修复),退火温度500~600℃。

76.在栅极层13的远离基板10的一侧沉积形成层间介电层14,层间介电层14可以是sio和sin的组合,sio的厚度大于等于0.2微米且小于等于0.5微米,sin的厚度大于等于0.2微米且小于等于0.3微米。对层间介电层14上的掩模层进行光刻形成第一过孔图形,然后对层间介电层14进行干法刻蚀形成第一过孔,干法刻蚀可采用cf4 o2进行,第一过孔连接至低温多晶硅有源层11。

77.在层间介电层14的远离基板10的一侧依次沉积第一导体层、第二导体层和第三导体层,第一导体层、第二导体层和第三导体层形成源漏材料层,源漏材料层的材质比如为钛-铝-钛(ti-al-ti),即第一导体层的材质为ti,第二导体层的材质为al,第三导体层的材质为ti。需要说明的是,上述三个导体层(第一导体层、第二导体层和第三导体层)的材质仅为示例,不做限定,也可以为其他金属。ti的厚度大于等于300埃且小于等于600埃;al的厚度大于等于6000埃且小于等于6500埃。使用数字曝光机或者掩膜形成源漏材料层掩膜,使用氯气cl2 氧气o2对源漏材料层进行刻蚀形成源漏电极层(包括源极15和漏极16)。

78.在形成薄膜晶体管的基础上,可进一步制备阳极层、发光层、阴极层和封装层等结构,制备形成阵列基板。

79.参照图7,在源极15、漏极16远离基板10的一侧涂覆形成平坦化材料层;

80.然后对平坦化材料层进行刻蚀和后烘工艺,形成平坦化层21,且在平坦化层21上形成第二过孔,第二过孔连接至漏极16,当然,也可以是第二过孔连接至源极15,平坦化层21的厚度大于等于1.5微米且小于等于2微米;

81.在平坦化层21远离基板10的一侧依次沉积ito、ag和ito,ito、ag和ito形成第一电极材料层;使用数字曝光机或者掩膜形成反射阳极层掩膜,进行湿法刻蚀使第一电极材料层形成阳极层22。

82.在阳极层22远离基板10的一侧涂覆形成像素界定材料层,像素界定材料层的厚度大于等于1.4微米且小于等于1.8微米。然后通过曝光、显影以及后烘工序对像素界定材料

层进行刻蚀,在像素界定材料层形成像素界定层24,并在像素界定层24上形成第三过孔,第三过孔连通至阳极层22;

83.在像素界定层24的远离基板10的一侧形成发光材料层,并对发光材料层进行刻蚀形成发光层25,发光层25位于第三过孔内,发光层25与阳极层22连接。

84.在发光层25的远离基板10的一侧形成阴极层26,阴极层26与发光层25连接。

85.在阴极层26的远离基板10的一侧以及涂覆形成封装层27,封装层27的材质可以是sio、sin或者sio和sin的组成,通过气相沉积方向形成封装层27,封装层27的厚度大于等于1.0微米且小于等于2.0微米。

86.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

87.本发明采用第一、第二等来描述各种信息,但这些信息不应局限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如在不脱离本发明范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。

88.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

89.以上描述仅为本发明的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本发明中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本发明中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。