1.本发明涉及机电安装领域,具体的说是一种机电安装专用升降设备。

背景技术:

2.机电设备一般指机械、电器及电气自动化设备,在建筑中多指除土工、木工、钢筋、泥水之外的机械、管道设备的统称,它不同于五金,多指能实现一定功能的成品,当今的企业大多数都具有自动化机器设备,机电安装行业因此而诞生,包括一般工业和公共、民用建设项目的设备、线路、管道的安装,35千伏及以下变配电站工程,非标准钢构件的制作、安装;机电安装是个工程规模比较大的工作,有些大型企业迁移,一个工程就需要花近半年来实施,而且,对于安装的技术要求,也是相当大的。

3.机电安装过程中,部分机电设备往往处于工作人员无法触及的安装位置,需借助外部的升降设备来协同完成机电设备的安装作业,然而,使用传统的升降设备往往会存在以下问题:企业或工厂中运行的机电设备为保持相对较高的抓地稳定性,其靠近下端所占空间区域的体积往往会大于上端所占空间区域的体积,传统的升降设备在行进至机电设备周边区域时会受到机电设备底部基座的阻挡,位于机电设备上端进行安装作业的工作人员距离升降设备之间的距离也相对较大,难以进行机电设备零件的快速取用,增加了作业安全隐患,且在机电设备零件运输及取用的过程中,也难以对多数量机电设备零件的重量进行主动的平衡化调整,增加了机电设备零件之间的产生相对位移滑动或碰撞的概率,不利于长时间或批量化的安装作业,且传统的升降设备往往只能实现单一的由地面逐步向上的升降功能,难以适应基坑中进行的机电设备安装作业,适用性低。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种机电安装专用升降设备。

5.本发明解决其技术问题所采用的技术方案是:一种机电安装专用升降设备,包括移动架、三角架、调位轴、调位环、升降机构、置物仓和移动轮,所述的移动架为两两一组左右对称放置,移动架的前后两端均安装有移动轮,移动架的中部固定安装有三脚架,三脚架的上端固定安装有调位环,调位环的中部与三脚架的上端通过转动配合的方式共同安装有调位轴,且位于左右两侧三角架上的调位环之间共同安装有升降机构,升降机构的一端活动安装有置物仓;所述的升降机构包括导向轴、导向环、承压环、承压框、双轴电机、升降齿轮、升降杆和升降齿条,调位轴的端部通过键连接的方式安装有导向环,且位于左右两侧三脚架上的导向环之间通过均匀设置的导向轴传动连接,导向轴沿导向环的中部周向设置,均匀设置的导向轴之间共同安装套设有承压环,承压环的中部通过电机座固定安装有双轴电机,双轴电机的两端输出轴均通过键连接的方式安装有升降齿轮,导向环的中部固定安装有承压框,承压框的中部通过滑动配合的方式安装升降杆,升降杆的一侧开设有凹槽,凹槽内沿

线性排布安装有升降齿条,且升降齿条与升降齿轮啮合传动,升降杆的上端活动安装有置物仓。

6.具体的,所述的导向环圆弧侧壁沿其四周呈辐射状均匀安装有分压杆,分压杆的另一端端部共同安装有分压环,分压环上沿直径方向对称开设有与升降杆滑动配合的让位槽口,分压环上通过轴承安装有侧倾滑杆,且侧倾滑杆通过滑动配合的方式抵靠在调位环上。

7.具体的,所述的调位环还包括内环、延伸杆、外环和侧倾滑槽,三脚架的上端固定安装有内环,调位轴通过转动配合的方式横穿内环的中部,内环的侧壁沿其四周均匀安装有延伸杆,延伸杆的另一端端部共同安装有外环,外环的一侧侧壁沿其周向开设有侧倾滑槽,且侧倾滑杆的一端端部通过滑动配合的方式抵靠在侧倾滑槽内。

8.具体的,所述的调位轴一端通过键连接的方式安装有侧倾齿轮,三脚架的中部通过滑动配合的方式安装有转向滑杆,转向滑杆的上端一侧固定设置有侧倾齿条,且侧倾齿条与侧倾齿轮啮合传动,移动架的中部固定安装有液压泵,且液压泵的输出轴与转向滑杆的下端传动连接。

9.具体的,所述的置物仓包括置物转轴、置物架、对接框和置物框,升降杆的上端通过轴承安装有置物转轴,置物转轴的端部通过键连接的方式安装有置物架,置物架为三角结构且置物架的前后两侧下端均安装有对接框,均匀设置的对接框之间共同安装有置物框。

10.具体的,所述的对接框中部均设置有长条孔,置物架的下端与对接框中部的长条孔固定连接,置物框位于置物架的下方且置物框的整体宽度值小于对称设置的两个升降杆之间的间距。

11.具体的,所述的置物框左右两侧上端及前后两侧上端均共同安装有松紧带,且位于左右方向上的松紧带与位于前后方向上的松紧带互相交错。

12.具体的,所述的置物转轴中部通过键连接的方式安装有阻尼盘,阻尼盘的弧形侧壁上均匀开设有阻尼槽,升降杆的上端固定安装有匚型架,阻尼盘位于匚型架的内侧且匚型架的两端均设置有与阻尼槽滑动抵触的球头柱塞。

13.具体的,所述的置物框内部下端通过滑动配合的方式安装有隔物垫,隔物垫的下侧壁与置物框的底部之间均匀设置有压力传感器,且置物框的上端四周设置有与压力传感器电性连接的警示灯。

14.具体的,所述的置物框前后两端均安装有水平度传感器,置物框的左右两侧外壁中部均安装有配重滑筒,配重滑筒的前后两端内壁均安装有电磁铁,配重滑筒的中部通过滑动配合的方式安装有配重块,配重滑筒的前后两端内壁均固定安装有配重弹簧,电磁铁位于配重弹簧的内侧且电磁铁与配重弹簧互不接触,配重弹簧的活动端端部与配重块的端部传动连接。

15.本发明的有益效果:(1)本发明所述的一种机电安装专用升降设备,通过升降机构在环状工作区域内多角度及多伸缩长度的作业方式,可使置物仓及置物仓中摆放的机电设备零件快速到达圆周环状区域中的任一位置,实现机电设备零件安装过程中所需的抬升或下降等多角度作业输送方式,减小施工作业过程中人工的参与强度,通过观察分压环上指针在外环上所指的

刻度值,还可使置物仓带动机电设备进行位置调节过程中的始末位置具现化,便于工作人员的观察,也为后续的连续调整作业提供辅助的判断基准,在进行大批量机电设备零件安装过程中,无需每次均单独调整控制,提升了机电设备安装作业的效率。

16.(2)本发明所述的一种机电安装专用升降设备,通过多工位设置的压力传感器及警示灯可便于工作人员进行多数量机电设备零件摆放时及时判断置物框底部各区域所承受的重量大小是否均衡,通过互相交错设置的松紧带完成对机电设备零件的二次定位与压紧,配合置物框的主动调平可避免后续抬升或下降过程中因重量不均衡导致机电设备零件之间的相对位移滑动或碰撞,同时提升了工作人员高空作业时取用机电设备零件时的作业安全程度。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

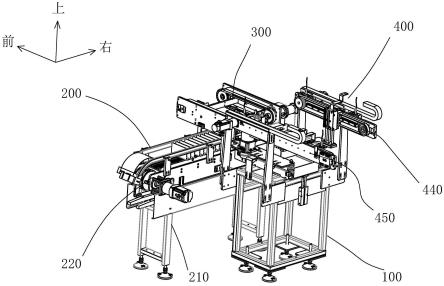

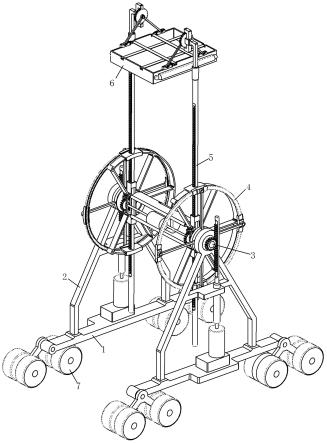

18.图1为本发明提供的一种机电安装专用升降设备的一种较佳实施例整体结构示意图;图2为为本发明图1的俯视示意图;图3为本发明图2的a-a方向剖视示意图;图4为本发明图3的b处放大示意图;图5为本发明图3的c处放大示意图;图6为本发明升降机构和置物仓的局部立体结构示意图;图7为本发明置物仓的局部立体结构示意图;图8为本发明升降机构的第一局部立体结构示意图;图9为本发明升降机构的第二局部立体结构示意图;图中:1、移动架;2、三角架;3、调位轴;4、调位环;5、升降机构;6、置物仓;7、移动轮;51、导向轴;52、导向环;53、承压环;54、承压框;55、双轴电机;56、升降齿轮;57、升降杆;58、升降齿条;521、分压杆;522、分压环;523、侧倾滑杆;41、内环;42、延伸杆;43、外环;44、侧倾滑槽;21、转向滑杆;211、侧倾齿条;11、液压泵;31、侧倾齿轮;61、置物转轴;62、置物架;63、对接框;64、置物框;641、松紧带;611、阻尼盘;6111、阻尼槽;571、匚型架;5711、球头柱塞;642、隔物垫;643、压力传感器;644、水平度传感器;645、配重滑筒;6451、电磁铁;6452、配重块;6453、配重弹簧。

具体实施方式

19.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

20.参阅图1和图2,一种机电安装专用升降设备,包括移动架1、三角架2、调位轴3、调位环4、升降机构5、置物仓6和移动轮7,所述的移动架1为两两一组左右对称放置,移动架1的前后两端均安装有移动轮7,移动架1的中部固定安装有三角架2,三角架2的上端固定安装有调位环4,调位环4的中部与三角架2的上端通过转动配合的方式共同安装有调位轴3,且位于左右两侧三角架2上的调位环4之间共同安装有升降机构5,升降机构5的一端活动安装有置物仓6。

21.参阅图3、图5、图 6和图8,所述的调位轴3一端通过键连接的方式安装有侧倾齿轮31,三角架2的中部通过滑动配合的方式安装有转向滑杆21,转向滑杆21的上端一侧固定设置有侧倾齿条211,且侧倾齿条211与侧倾齿轮31啮合传动,移动架1的中部固定安装有液压泵11,且液压泵11的输出轴与转向滑杆21的下端传动连接。

22.具体工作时,首先通过工作人员推动移动架1,使本设备整体到达安装施工位置的周边,之后启动液压泵11进行工作,通过液压泵11的输出轴带动转向滑杆21在三角架2上进行滑动,通过转向滑杆21带动侧倾齿条211进行同步升降移动,通过侧倾齿条211在升降移动过程中与侧倾齿轮31之间的啮合传动带动调位轴3进行转动,通过调位轴3的转动带动升降机构5进行整体转动,使升降机构5处于最下方取料工位,进而通过升降机构5带动置物仓6进行转动,使置物仓6处于水平或向下倾斜的放置状态,之后,通过工作人员将待安装用的机电设备零件放置于置物仓6中并锁紧,之后,通过控制液压泵11的正向工作,通过液压泵11的输出轴拉动转向滑杆21向下方进行滑动,进一步通过侧倾齿条211与侧倾齿轮31之间的啮合传动带动调位轴3进行正向转动,通过调位轴3带动升降机构5进行整体转动,使升降机构5从最下方取料工位逐渐行进至所需作业的上方作业工位,进一步通过升降机构5进行整体转动带动置物仓6以及放置于置物仓6内的机电设备零件进行整体的转动,使放置有机电设备零件的置物仓6朝向预定的安装方位。

23.参阅图6、图 8和图9,所述的升降机构5包括导向轴51、导向环52、承压环53、承压框54、双轴电机55、升降齿轮56、升降杆57和升降齿条58,调位轴3的端部通过键连接的方式安装有导向环52,且位于左右两侧三角架2上的导向环52之间通过均匀设置的导向轴51传动连接,均匀设置的导向轴51之间共同安装套设有承压环53,承压环53的中部通过电机座固定安装有双轴电机55,双轴电机55的两端输出轴均通过键连接的方式安装有升降齿轮56,导向环52的中部固定安装有承压框54,承压框54的中部通过滑动配合的方式安装升降杆57,升降杆57的一侧开设有凹槽,凹槽内沿线性排布安装有升降齿条58,且升降齿条58与升降齿轮56啮合传动,升降杆57的上端活动安装有置物仓6。

24.具体工作时,在调位轴3转动的过程中带动导向环52进行同步的转动,均匀设置的导向轴51及套设于导向轴51上的承压环53可确保左右两侧的导向环52处于同步的转动状态,且在导向环52转动的过程中,通过承压框54的限位作用带动升降杆57以调位轴3的轴心为圆心进行同步的周向转动,通过升降杆57带动置物仓6进行同步的周向转动,且在导向环52周向转动的过程中,启动双轴电机55进行运转,通过双轴电机55的输出轴带动升降齿轮56进行转动,通过升降齿轮56与升降齿条58之间的啮合传动使升降杆57在承压框54上进行上升滑动,在升降杆57升降滑动的过程中,可实现置物仓6在竖直方向上放置工位的快速调整与定位,同时配合升降杆57以调位轴3轴心为圆心进行的周向转动,可实现置物仓6在水平方向上放置工位的快速调整与定位,当升降杆57在承压框54上处于最小收缩长度与最大伸出长度的工作区域之间时,配合调位轴3的周向转动,可使置物仓6快速到达完整圆周环状区域中的任一位置,实现机电设备零件安装过程中进行抬升或下降等多角度的抬升和牵引,减小施工作业过程中人工的参与强度。

25.参阅图6、图 8和图9,所述的调位环4还包括内环41、延伸杆42、外环43和侧倾滑槽44,三角架2的上端固定安装有内环41,调位轴3通过转动配合的方式横穿内环41的中部,内环41的侧壁沿其四周均匀安装有延伸杆42,延伸杆42的另一端端部共同安装有外环43,外

环43上沿其周向设置有刻度值,外环43的一侧侧壁沿其周向开设有侧倾滑槽44,所述的导向环52圆弧侧壁沿其四周呈辐射状均匀安装有分压杆521,分压杆521的另一端端部共同安装有分压环522,分压环522上设置有指针,分压环522上沿直径方向对称开设有与升降杆57滑动配合的让位槽口,分压环522上通过轴承安装有侧倾滑杆523,且侧倾滑杆523的一端端部通过滑动配合的方式抵靠在侧倾滑槽44内。

26.具体工作时,在初始状态时,侧倾滑杆523抵靠在侧倾滑槽44内,且此时的外环43与分压环522处于相对的静止状态,在调位轴3转动的过程中,通过导向环52与分压杆521共同的传动连接使分压环522进行同步的周向转动,通过侧倾滑杆523与侧倾滑槽44之间的滑动抵触配合可将导向环52所承受的来自于机电设备零件的重量分散至外环43上,提升进行大重量机电设备零件提升输送过程中的稳定程度,且通过观察分压环522上指针在外环43上所指的刻度值,还可使置物仓6位置调节过程中始末位置的角度差值具现化,便于工作人员的观察,也为后续的连续调整作业提供辅助的判断基准,在进行大批量机电设备零件安装过程中,无需每次均单独调整控制,提升机电设备零件安装作业的效率。

27.参阅图3、图 6和图7,所述的置物仓6包括置物转轴61、置物架62、对接框63和置物框64,升降杆57的上端通过轴承安装有置物转轴61,所述的置物转轴61中部通过键连接的方式安装有阻尼盘611,阻尼盘611的弧形侧壁上均匀开设有阻尼槽6111,升降杆57的上端固定安装有匚型架571,阻尼盘611位于匚型架571的内侧且匚型架571的两端均设置有与阻尼槽6111滑动抵触的球头柱塞5711,置物转轴61的端部通过键连接的方式安装有置物架62,置物架62为三角结构,所述的对接框63中部均设置有长条孔,置物架62的下端与对接框63中部的长条孔固定连接,均匀设置的对接框63之间共同安装有置物框64,置物框64可根据实际情况同时准备有多个,置物框64位于置物架62的下方且置物框64的整体宽度值小于对称设置的两个升降杆57之间的间距。

28.具体工作时,在设备运行前期,根据所需盛放机电设备零件的实际尺寸大小,将合适尺寸大小的置物框64安装到对接框63上,置物框64在安装到位后受到置物架62的多工位牵引,置物框64在升降杆57之间始终处于水平的放置状态,之后,当升降机构5处于最下方取料工位时,通过工作人员将所需安装的机电设备零件统一摆放到置物框64的内侧,并在多数量机电设备零件摆放的过程中,尽量保持置物框64前后两端的机电设备零件重量均衡,当机电设备零件摆放完成之后,通过升降杆57的多角度作业方式使置物框64抬升或下沉至合适的安装位置,且在升降杆57转动或升降移动的过程中,在置物转轴61与置物架62的协同限位作用下,盛放有机电设备零件的置物框64仍处于水平的放置状态,之后,通过工作人员进行机电设备零件的取用安装作业。

29.参阅图3、图 4和图7,所述的置物框64左右两侧上端及前后两侧上端均共同安装有松紧带641,且位于左右方向上的松紧带641与位于前后方向上的松紧带641互相交错,所述的置物框64内部下端通过滑动配合的方式安装有隔物垫642,隔物垫642的下侧壁与置物框64的底部之间均匀设置有压力传感器643,且置物框64的上端四周设置有与压力传感器643电性连接的警示灯,所述的置物框64前后两端均安装有水平度传感器644,置物框64的左右两侧外壁中部均安装有配重滑筒645,配重滑筒645的前后两端内壁均安装有电磁铁6451,配重滑筒645的中部通过滑动配合的方式安装有配重块6452,配重块6452位于前后两侧的电磁铁6451之间,配重滑筒645的前后两端内壁均固定安装有配重弹簧6453,电磁铁

6451位于配重弹簧6453的内侧且电磁铁6451与配重弹簧6453互不接触,配重弹簧6453的活动端端部与配重块6452的端部传动连接。

30.具体工作时,在机电设备零件向置物框64中放置的过程中,机电设备零件与置物框64底部的隔物垫642进行接触并对其向下施压,隔物垫642承受的重量进一步传递至压力传感器643上,通过压力传感器643实时检测隔物垫642各区域所承受的重力大小,并通过警示灯进行实时反馈,当置物框64底部某一侧堆放的机电设备零件重量过大且超过置物框64自身的主动调整范围时,警示灯变色,通过工作人员调整置物框64内侧机电设备零件的摆放方式或摆放方位,通过多工位设置的压力传感器643及警示灯可便于工作人员进行多数量机电设备零件摆放时及时判断置物框64底部各区域所承受的重量大小是否均衡,避免后续抬升过程中因重量不均衡导致机电设备零件之间的相对位移滑动或碰撞,提升设备运行的稳定程度,当机电设备零件放置完成之后,通过工作人员完成松紧带641的组装定位,通过互相交错设置的松紧带641完成对机电设备零件的二次定位与压紧,进一步降低机电设备零件之间发生相对滑动或碰撞的可能性;在后期置物框64运行到位或进行机电设备零件取用的过程中,令水平度传感器644与电磁铁6451均处于工作状态,通过水平度传感器644对置物框64的水平度进行实时监测,在监测数据无变化时,配重滑筒645两端的电磁铁6451对配重块6452的吸附力与配重弹簧6453的弹力处于动态的平衡状态,此时配重块6452处于配重滑筒645的居中位置,当机械振动或机电设备零件取用过程中造成某一侧的重量发生变化时,置物框64随之以置物转轴61圆心产生一定角度的侧倾,之后,通过水平度传感器644所监测到的水平数据变化来控制配重滑筒645左右两侧电磁铁6451中电流值的大小,进而控制配重块6452左右两侧电磁铁6451的吸附磁力大小,进一步通过磁力的吸附变化以及配重弹簧6453的弹力作用,使配重块6452在配重滑筒645内向侧倾的反方向进行移动,进而增加置物框64另一侧的重量,使置物框64再次恢复至水平的放置状态,通过置物框64的主动调平可进一步降低机电设备零件之间发生相对滑动或碰撞的可能性,同时提升了工作人员高空作业时取用机电设备零件时的作业安全程度。

31.工作时:第一步:首先通过工作人员推动移动架1,使本设备整体到达安装施工位置的周边,之后启动液压泵11进行工作,通过液压泵11的输出轴带动转向滑杆21在三角架2上进行滑动,通过转向滑杆21带动侧倾齿条211进行同步升降移动,通过侧倾齿条211在升降移动过程中与侧倾齿轮31之间的啮合传动带动调位轴3进行转动,通过调位轴3的转动带动升降机构5进行整体转动,使升降机构5处于最下方取料工位,进而通过升降机构5带动置物仓6进行转动,使置物仓6处于水平或向下倾斜的放置状态,之后,通过工作人员将待安装用的机电设备零件放置于置物仓6中并锁紧,之后,通过控制液压泵11的正向工作,通过液压泵11的输出轴拉动转向滑杆21向下方进行滑动,进一步通过侧倾齿条211与侧倾齿轮31之间的啮合传动带动调位轴3进行正向转动,通过调位轴3带动升降机构5进行整体转动,使升降机构5从最下方取料工位逐渐行进至所需作业的上方作业工位,进一步通过升降机构5进行整体转动带动置物仓6以及放置于置物仓6内的机电设备零件进行整体的转动,使放置有机电设备零件的置物仓6朝向预定的安装方位;第二步:在调位轴3转动的过程中带动导向环52进行同步的转动,均匀设置的导向

轴51及套设于导向轴51上的承压环53可确保左右两侧的导向环52处于同步的转动状态,且在导向环52转动的过程中,通过承压框54的限位作用带动升降杆57以调位轴3的轴心为圆心进行同步的周向转动,通过升降杆57带动置物仓6进行同步的周向转动,且在导向环52周向转动的过程中,启动双轴电机55进行运转,通过双轴电机55的输出轴带动升降齿轮56进行转动,通过升降齿轮56与升降齿条58之间的啮合传动使升降杆57在承压框54上进行上升滑动,在升降杆57升降滑动的过程中,可实现置物仓6在竖直方向上放置工位的快速调整与定位,同时配合升降杆57以调位轴3轴心为圆心进行的周向转动,可实现置物仓6在水平方向上放置工位的快速调整与定位,当升降杆57在承压框54上处于最小收缩长度与最大伸出长度的工作区域之间时,配合调位轴3的周向转动,可使置物仓6快速到达完整圆周环状区域中的任一位置,实现机电设备零件安装过程中进行抬升或下降等多角度的抬升和牵引,减小施工作业过程中人工的参与强度;第三步:在初始状态时,侧倾滑杆523抵靠在侧倾滑槽44内,且此时的外环43与分压环522处于相对的静止状态,在调位轴3转动的过程中,通过导向环52与分压杆521共同的传动连接使分压环522进行同步的周向转动,通过侧倾滑杆523与侧倾滑槽44之间的滑动抵触配合可将导向环52所承受的来自于机电设备零件的重量分散至外环43上,提升进行大重量机电设备零件提升输送过程中的稳定程度,且通过观察分压环522上指针在外环43上所指的刻度值,还可使置物仓6位置调节过程中始末位置的角度差值具现化,便于工作人员的观察,也为后续的连续调整作业提供辅助的判断基准,在进行大批量机电设备零件安装过程中,无需每次均单独调整控制,提升机电设备零件安装作业的效率;第四步:在设备运行前期,根据所需盛放机电设备零件的实际尺寸大小,将合适尺寸大小的置物框64安装到对接框63上,置物框64在安装到位后受到置物架62的多工位牵引,置物框64在升降杆57之间始终处于水平的放置状态,之后,当升降机构5处于最下方取料工位时,通过工作人员将所需安装的机电设备零件统一摆放到置物框64的内侧,并在多数量机电设备零件摆放的过程中,尽量保持置物框64前后两端的机电设备零件重量均衡,当机电设备零件摆放完成之后,通过升降杆57的多角度作业方式使置物框64抬升或下沉至合适的安装位置,且在升降杆57转动或升降移动的过程中,在置物转轴61与置物架62的协同限位作用下,盛放有机电设备零件的置物框64仍处于水平的放置状态,之后,通过工作人员进行机电设备零件的取用安装作业;第五步:在机电设备零件向置物框64中放置的过程中,机电设备零件与置物框64底部的隔物垫642进行接触并对其向下施压,隔物垫642承受的重量进一步传递至压力传感器643上,通过压力传感器643实时检测隔物垫642各区域所承受的重力大小,并通过警示灯进行实时反馈,当置物框64底部某一侧堆放的机电设备零件重量过大且超过置物框64自身的主动调整范围时,警示灯变色,通过工作人员调整置物框64内侧机电设备零件的摆放方式或摆放方位,通过多工位设置的压力传感器643及警示灯可便于工作人员进行多数量机电设备零件摆放时及时判断置物框64底部各区域所承受的重量大小是否均衡,避免后续抬升过程中因重量不均衡导致机电设备零件之间的相对位移滑动或碰撞,提升设备运行的稳定程度,当机电设备零件放置完成之后,通过工作人员完成松紧带641的组装定位,通过互相交错设置的松紧带641完成对机电设备零件的二次定位与压紧,进一步降低机电设备零件之间发生相对滑动或碰撞的可能性;

第六步:在后期置物框64运行到位或进行机电设备零件取用的过程中,令水平度传感器644与电磁铁6451均处于工作状态,通过水平度传感器644对置物框64的水平度进行实时监测,在监测数据无变化时,配重滑筒645两端的电磁铁6451对配重块6452的吸附力与配重弹簧6453的弹力处于动态的平衡状态,此时配重块6452处于配重滑筒645的居中位置,当机械振动或机电设备零件取用过程中造成某一侧的重量发生变化时,置物框64随之以置物转轴61圆心产生一定角度的侧倾,之后,通过水平度传感器644所监测到的水平数据变化来控制配重滑筒645左右两侧电磁铁6451中电流值的大小,进而控制配重块6452左右两侧电磁铁6451的吸附磁力大小,进一步通过磁力的吸附变化以及配重弹簧6453的弹力作用,使配重块6452在配重滑筒645内向侧倾的反方向进行移动,进而增加置物框64另一侧的重量,使置物框64再次恢复至水平的放置状态,通过置物框64的主动调平可进一步降低机电设备零件之间发生相对滑动或碰撞的可能性,同时提升了工作人员高空作业时取用机电设备零件时的作业安全程度。

32.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。