1.本发明涉及磁悬浮技术领域,尤其涉及一种磁力搅拌器。

背景技术:

2.目前,新冠疫情在全球范围内流行,对其疫苗的需求在逐步增加。在疫苗药液研制、生产过程中,磁力搅拌器起到重要作用。磁力搅拌器在药液中工作时,需于无菌环境中,且不能产生机械磨损对药液产生污染。因此市场上需要一种易清洗且无摩擦损耗的磁力搅拌器。

3.专利de102013104788所述磁力搅拌器虽然能够实现对液体的混合搅拌,但在低速或静止时,第二轴承层之间产生流体动压力之前,仍然存在着机械磨损或接触的问题。

技术实现要素:

4.本发明要解决的技术问题是:提供一种流体动压轴承和永磁轴承共同支承的磁力搅拌器,能够解决低速或静止时机械磨损或机械接触问题,延长了磁力搅拌器的使用寿命,提高了药液搅拌品质。

5.进一步的,本发明磁力和流体动压共同支承,具有能耗低,抗干扰能力强,使用寿命长,维护成本低等优点。

6.为了解决上述问题,本发明提供了如下技术方案:

7.一种流体动压轴承和永磁轴承共同支承的磁力搅拌器,其特征在于包括:

8.容纳壳和驱动轴,所述容纳壳与驱动轴机械连接到罐体上;

9.搅拌轴,以罩体状从上往下套在容纳壳上并通过外围群部套设在驱动轴外围;所述搅拌轴的罩体中心底部与容纳壳的中心顶部相对间隔设置,外围群部径向内壁与驱动轴的径向外壁相对间隔设置;

10.滑动轴承轴颈,沿径向嵌置于搅拌轴罩体径向内壁面和容纳壳径向外壁面间,且沿轴向设置于容纳壳的轴肩面上;

11.在搅拌轴的外围群部径向内壁与驱动轴的径向外壁相对处各设置一个磁钢,该两个磁钢相互作用实现径向支撑,且能使得搅拌轴随驱动轴转动;

12.在搅拌轴的罩体中心底部与容纳壳的中心底部相对处各设置一个磁钢,该两个磁钢磁力相斥设置,使得滑动轴承轴颈在静止和低速时稳定悬浮而不与容纳壳轴肩面接触。

13.上述技术方案中,所述搅拌轴通过自轴杆径向往外部下侧延伸的连接板分别固定设置两个磁钢和滑动轴承轴颈;所述连接板将罩体中心底部磁钢、滑动轴承轴颈,底外围群部径向内壁磁钢连接起来形成中心罩体和底部群体的结合体。

14.上述技术方案中,所述搅拌轴上端装有叶片。

15.上述技术方案中,搅拌轴的外围群部径向内壁与驱动轴的径向外壁相对处设置的磁钢均有多个在圆周上布置的的立式磁铁组成,且在圆周上的布置均是相邻的立式磁铁的充磁方向相反,间隔的立式磁铁充磁方向相同。

16.上述技术方案中,搅拌轴的外围群部径向内壁与驱动轴的径向外壁相对处设置的磁钢均由多个立式磁铁采用halbach阵列排列而成。

17.上述技术方案中,所述驱动轴伸入容纳壳的空腔中并通过机械连接到所述罐体上。

18.上述技术方案中,所述驱动轴下方连接到驱动电机。

19.上述技术方案中,所述滑动轴承轴颈与所述容纳壳的径向外壁面形成用于支撑径向的第一滑动轴承副,所述滑动轴承轴颈与所述容纳壳的轴肩面形成用于支撑轴向的第二滑动轴承副。

20.上述技术方案中,所述流体动压轴承和永磁轴承共同支承的磁力搅拌器固定在罐体底部中心位置。

21.本发明的搅拌轴和驱动轴通过磁场之间相互作用的方式,实现对搅拌轴的支撑,既能承受径向力,也能承受一定的轴向力,搅拌轴中的滑动轴承轴颈与容纳壳的两个面形成滑动轴承副,以承受高转速时搅拌轴的轴向和径向载荷,且使得滑动轴承轴颈在静止和低速时,不与容纳壳接触,实现对上述磨损和接触问题的解决。容纳壳顶部与搅拌轴内部的永磁体相互排斥,驱动轴中的磁钢与搅拌轴下端的磁钢相互作用,以实现在低速或静止时的稳定悬浮。

22.与现有技术相比,本发明的有益效果为:

23.本发明实现流体动压轴承和永磁轴承共同支承,通过磁场之间相互作用的方式,实现对搅拌轴的支撑,既能承受径向力,也能承受一定的轴向力,所述搅拌轴中嵌入滑动轴承轴颈,与所述容纳壳的两个面形成两处滑动轴承副,实现在高速时,滑动轴承部分起主要承载作用,且由于所述搅拌轴中嵌入第三磁钢,与所述容纳壳顶部嵌入的第四磁钢相斥,使得滑动轴承轴颈在静止和低速时,不与容纳壳接触,实现对上述磨损和接触问题的解决。

24.本发明中,通过在容纳壳的顶部和径向各自添加一对相斥的磁钢,通过磁悬浮力带动搅拌轴实现无损接触的驱动,使得在低速时,磁钢实现轴向支撑,第二滑动轴承副处存在着间隙,因此能够解决机械摩擦和磨损问题,具有全悬浮无接触,能耗低,抗干扰能力强,使用寿命长,维护成本低等优点。

25.当然,实施本发明的任一产品并不需要同时达到以上所述的所有优点。

附图说明

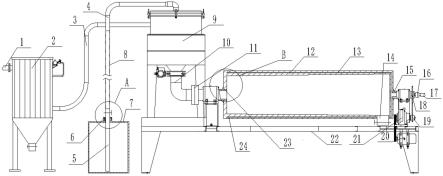

26.图1是本发明支撑部分半剖的结构示意图。

27.图2是本发明的容纳壳顶端的轴向支撑示意图(同极相斥)。

28.图3是驱动部分的径向支撑的示意图。

29.图4是驱动部分的防止搅拌轴翻转的部分示意图。

30.图5是第一磁钢与第二磁钢中立式磁铁的布置方式的示意图。

31.图6是滑动轴承部分的示意图。

32.图中:罐体1、容纳壳2、第四磁钢21、搅拌轴3、第二磁钢31、滑动轴承轴颈32、第三磁钢33、连接板34、驱动轴4、第一磁钢41。

具体实施方式

33.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

34.根据本发明实施的流体动压轴承和永磁轴承共同支承的磁力搅拌器,参照图1-6所示,设在罐体1底部,包括容纳壳2、搅拌轴3和驱动轴4,容纳壳2机械连接到罐体1底部,驱动轴4连接到容纳壳2上,搅拌轴3呈罩体结构从上方往下套在容纳壳2上并可相对于容纳壳2转动。

35.下面对低转速既流体动压力产生之前进行详细描述。

36.本发明中,参照图1和3-5所示,驱动轴4的外壁设置第一磁钢41,与第一磁钢41相对在搅拌轴3套罩体的内壁位置设置第二磁钢31;第一磁钢41与搅拌轴3中的第二磁钢31相互作用,参照图1和图5所示,第一磁钢41与第二磁钢31中的立式磁铁在圆周上的布置均是相邻的立式磁铁的充磁方向相反,间隔的立式磁铁充磁方向相同,立式磁铁在圆周上布置的数量根据理论计算确定,参照图3所示,第一磁钢41与第二磁钢31能够实现径向支撑,承受搅拌轴3所受径向载荷,参照图4所示,第一磁钢41与第二磁钢31能够防止第二磁钢31带动搅拌轴3翻转,第一磁钢41能够带动第二磁钢31旋转,实现驱动轴4对搅拌轴3的驱动。

37.如图1和2,容纳壳2的顶部中心位置设置第四磁钢21,与第四磁钢21相对间隔的在搅拌轴3的中心底部设置第三磁钢33,第四磁钢21与搅拌轴3中的第三磁钢33相互排斥,承受搅拌轴3所受轴向载荷,实现搅拌轴3的轴向悬浮;

38.下面对高转速既流体动压力产生之后进行详细描述。

39.基于低转速所述内容,参考图6所示,搅拌轴3套罩体的中心与容纳壳2之间径向位置设置滑动轴承,滑动轴承轴颈32径向内壁与容纳壳2的外壁之间以及滑动轴承轴颈32轴向底部端面和容纳壳2上部轴肩面之间形成两个滑动轴承副,滑动轴承轴颈32径向内壁与容纳壳2的外壁之间的第一滑动轴承副100处产生径向动压力,与搅拌轴所受径向载荷动态平衡,滑动轴承轴颈32轴向底部端面和容纳壳2上部台阶面之间的第二滑动轴承副200处产生轴向动压力,与搅拌轴所受轴向载荷动态平衡。

40.所述驱动轴4中的第一磁钢与所述搅拌轴中的第二磁钢由多个立式磁铁采用halbach阵列排列而成,所述第一磁钢与所述第二磁钢形成相互作用,如图5所示,实现径向支撑和防止其翻转,如图3、图4所示,且能在驱动轴转动时,搅拌轴随之转动,在驱动轴停止转动时,搅拌轴随之停止。

41.所述搅拌轴3中有第二磁钢,滑动轴承轴颈,第三磁钢,连接板。所述连接板将所述第二磁钢,所述滑动轴承轴颈,所述第三磁钢连接起来形成中心罩体和底部群体的结合体,所述连接板承受搅拌轴3上端的载荷,且起着非主要搅拌作用,所述搅拌轴3上端装有叶片,以实现对液体的混合搅拌。

42.综上,本发明具有如下有益效果:第一磁钢41与第二磁钢31相互作用,第三磁钢33与第四磁钢21相互作用,能够实现搅拌轴3的低速稳定悬浮,且能承受一定的外部载荷,然而所受外部载荷随着转速增高而增大,因此在高速时,第一滑动轴承副100、第二滑动轴承副200起着主要承载作用,以此实现搅拌轴的无接触稳定悬浮,且具有能耗低,抗干扰能力强,使用寿命长,维护成本低等优点。

43.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

44.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。