1.本实用新型涉及一种汽车减震器零件的周转,具体地说,特别是涉及一种用于转向器上齿条的齿条周转料车。

背景技术:

2.在汽车减震器中,转向器齿条的表面质量要求很高,加工过程中经过多次外圆磨削,对表面的防护显得格外重要;同时,转向器齿条加工流程中有二十几道工序。目前,为了保证周转效率,装车数量不能太少,导致现在的周转车尺寸较大。工厂内部空间有限,设备与设备之间的间距很窄,人员和料车的移动空间不足。另外由于料车尺寸较大,导致作业员远侧的工件拿取费时费力。

技术实现要素:

3.本实用新型的目的是为了克服现有存在的上述不足,本实用新型提供一种齿条周转料车。

4.本实用新型是通过以下技术方案实现的:

5.一种齿条周转料车,其用于放置汽车减震器上的齿条,所述齿条周转料车包括车身骨架、上衬套装置和下衬套装置,所述上衬套装置和所述下衬套装置分别连接于所述车身骨架内的顶部和底部,所述上衬套装置上具有若干个衬套孔,所述下衬套装置的顶部具有若干个衬套槽,若干个所述衬套槽与若干个衬套孔一一对应,所述齿条穿过所述衬套孔并插入至所述衬套槽内。

6.进一步地,所述下衬套装置包括若干个下衬套座和若干个下衬套,若干个所述下衬套座与若干个下衬套一一对应,若干个所述下衬套座呈阵列分布,所述下衬套座的顶部具有向内凹陷的安装槽,所述下衬套设置于所述安装槽内,所述衬套槽位于所述下衬套内,以使所述齿条的底部插入至所述下衬套内。

7.进一步地,所述下衬套装置还包括若干个第一支撑条和若干个第二支撑条,若干个所述第一支撑条和若干个所述第二支撑条均连接于所述车身骨架内的底部,且所述第一支撑条位于所述第二支撑条的上方,若干个所述下衬套座分别连接于所述第一支撑条和所述第二支撑条,以使位于所述第一支撑条上的所述下衬套座与位于所述第二支撑条上的所述下衬套座之间具有高度差。

8.进一步地,位于所述第一支撑条上的所述下衬套座与位于所述第二支撑条上的所述下衬套座之间的高度差为100mm。

9.进一步地,所述上衬套装置包括若干个上衬套筒和若干个上衬套,若干个所述上衬套筒与若干个上衬套一一对应,若干个所述上衬套筒呈阵列分布,所述上衬套设置于所述上衬套筒内,所述衬套孔位于所述上衬套内,以使所述齿条穿过所述上衬套并抵靠于所述上衬套的内壁面。

10.进一步地,所述上衬套装置还包括若干个上支撑条,若干个所述上支撑条均连接

于所述车身骨架内的顶部,且所述上支撑条连接于所述上衬套筒的外表面上。

11.进一步地,相邻两个所述上衬套之间的间距为50mm;

12.和/或,相邻两个所述下衬套之间的间距为50mm。

13.进一步地,所述衬套槽的内孔径为31mm;

14.和/或,所述衬套孔的内孔径为31mm。

15.进一步地,所述上衬套的材料为尼龙;

16.和/或,所述下衬套的材料为尼龙。

17.进一步地,所述齿条周转料车还包括定向轮和/或万向刹车轮,所述定向轮和/或万向刹车轮连接于所述车身骨架的底部。

18.本实用新型的有益效果在于:

19.本实用新型的齿条周转料车,若干个齿条将穿过衬套孔并插入至衬套槽内,使得若干个齿条采用竖放,大大提高了装车数量,且从而有效减小了齿条周转料车的尺寸,减小了齿条周转料车的占地面积,大大提高了在生产线上的可通过性,提高了操作工拿取齿条的舒适性。同时,由于各个齿条之间为不接触的方式,可以有效减少齿条之间的划擦和磕碰;且通过上衬套装置和下衬套装置来保护齿条,提高了对齿条表面的防护。

附图说明

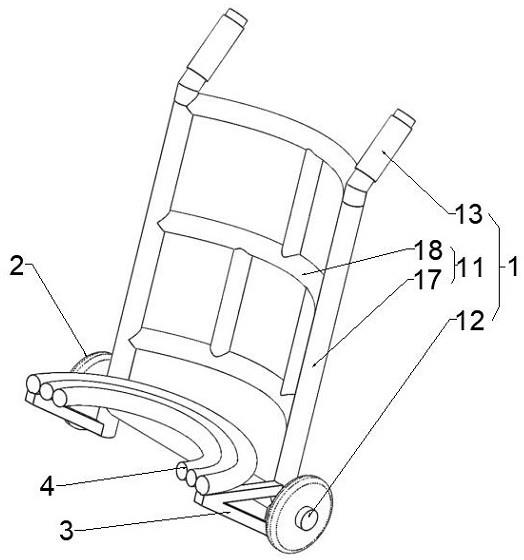

20.图1为本实用新型实施例的齿条周转料车的结构示意图。

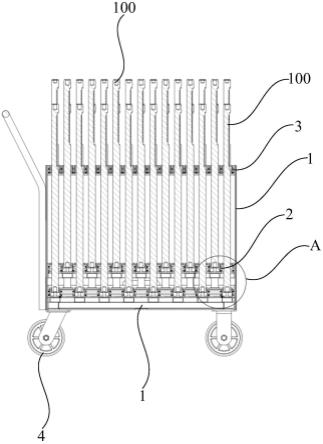

21.图2为本实用新型实施例的齿条周转料车的内部结构示意图。

22.图3为图2中a部分的局部放大示意图。

23.图4为本实用新型实施例的齿条周转料车的部分结构示意图。

24.附图标记说明:

25.车身骨架1

26.下衬套装置2

27.衬套槽21

28.下衬套22

29.下衬套座23

30.第一支撑条24

31.第二支撑条25

32.上衬套装置3

33.衬套孔31

34.上衬套32

35.上衬套筒33

36.上支撑条34

37.定向轮4

38.齿条100

具体实施方式

39.以下各实施例的说明是参考附图,用以示例本实用新型可以用以实施的特定实施

例。

40.如图1、图2、图3和图4所示,本实施例公开了一种齿条周转料车,该齿条周转料车用于放置汽车减震器上的齿条100,齿条周转料车包括车身骨架1、下衬套装置2和上衬套装置3,上衬套装置3和下衬套装置2分别连接于车身骨架1内的顶部和底部,上衬套装置3上具有若干个衬套孔31,下衬套装置2的顶部具有若干个衬套槽21,若干个衬套槽21与若干个衬套孔31一一对应,齿条100穿过衬套孔31并插入至衬套槽21内。

41.齿条100呈长条形状,若干个齿条100将分别穿过衬套孔31并插入至若干个衬套槽21内,齿条100将支撑放置在衬套槽21内,通过衬套孔31将套设于齿条100并将齿条100进行定位,使得若干个齿条100采用竖放,大大提高了装车数量,同时,有效减小了齿条周转料车的尺寸,减小了齿条周转料车的占地面积,大大提高了在生产线上的可通过性,提高了操作工拿取齿条100的舒适性。

42.上衬套装置3上开设的若干个衬套孔31之间相互间隔设置,下衬套装置2上开设的若干个衬套槽21之间相互间隔设置,使得各个齿条100之间为不接触的方式,可以有效减少齿条100之间的划擦和磕碰;同时,通过上衬套装置3和下衬套装置2来保护齿条100,提高了对齿条100表面的防护。

43.下衬套装置2包括若干个下衬套座23和若干个下衬套22,若干个下衬套座23与若干个下衬套22一一对应,若干个下衬套座23呈阵列分布,下衬套座23的顶部具有向内凹陷的安装槽,下衬套22设置于安装槽内,衬套槽21位于下衬套22内,以使齿条100的底部插入至下衬套22内。将下衬套22安装设置在下衬套座23的安装槽内,从而对下衬套22具有限制作用,齿条100的底部插入至下衬套22内,有效避免下衬套22在使用的过程中产生偏移错位现象,且安装设置非常方便。其中,下衬套22的材料为尼龙。

44.下衬套装置2还包括若干个第一支撑条24和若干个第二支撑条25,若干个第一支撑条24和若干个第二支撑条25均连接于车身骨架1内的底部,且第一支撑条24位于第二支撑条25的上方,若干个下衬套座23分别连接于第一支撑条24和第二支撑条25,以使位于第一支撑条24上的下衬套座23与位于第二支撑条25上的下衬套座23之间具有高度差。

45.第一支撑条24和第二支撑条25分别与若干个下衬套座23的外周面相连接,通过将若干个第一支撑条24和若干个第二支撑条25上下设置并具有高度差,使得安装设置在若干个第一支撑条24和若干个第二支撑条25上的下衬套座23之间也具有高度差,使得支撑放置的齿条100之间具有高度差,通过高低错落布置便于拿取齿条100。

46.在本实施例中,位于第一支撑条24上的下衬套座23与位于第二支撑条25上的下衬套座23之间的高度差为100mm。若干个第一支撑条24和若干个第二支撑条25之间交叉间隔设置,使得相邻两个下衬套22之间的上下错落布置的高度差为100mm,以便于拿取齿条100。同时,高低错落的设计,实现了分层拿取,在装载数量不变的情况下,车身骨架1的长宽尺寸均只有以前的70%(即√2/2),有效减小了齿条周转料车的尺寸,减小了齿条周转料车的占地面积,大大提高了在生产线上的可通过性,提高了操作工拿取齿条100的舒适性。

47.上衬套装置3包括若干个上衬套筒33和若干个上衬套32,若干个上衬套筒33与若干个上衬套32一一对应,若干个上衬套筒33呈阵列分布,上衬套32设置于上衬套筒33内,衬套孔31位于上衬套32内,以使齿条100穿过上衬套32并抵靠于上衬套32的内壁面。将上衬套32安装设置在上衬套筒33内,从而对上衬套32具有限制作用,齿条100将穿过上衬套32,有

效避免上衬套32在使用的过程中产生偏移错位现象,且安装设置非常方便。其中,上衬套32的材料为尼龙。

48.上衬套装置3还包括若干个上支撑条34,若干个上支撑条34均连接于车身骨架1内的顶部,且上支撑条34连接于上衬套筒33的外表面上。若干个上衬套筒33分别连接于若干个上支撑条34,以实现对上衬套筒33的安装固定。其中,上支撑条34、第一支撑条24和第二支撑条25可以为圆钢丝。

49.在本实施例中,相邻两个上衬套32之间的间距为50mm。相邻两个下衬套22之间的间距为50mm。衬套槽21的内孔径为31mm。衬套孔31的内孔径为31mm。

50.齿条周转料车还包括定向轮4和/或万向刹车轮,定向轮4和/或万向刹车轮连接于车身骨架1的底部。在车身骨架1的底部安装设置有定向轮4和/或万向刹车轮,齿条100加工流程中有二十几道工序,通过定向轮4和/或万向刹车轮来实现齿条周转料车的快速移动,便于工序间的流转。

51.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。