1.本实用新型属于化工反应装置技术领域,具体涉及一种可旋转的粉末催化剂还原装置。

背景技术:

2.纳米金属催化剂具有比表面积大、表面活性高等特点,显示出许多传统催化剂无法比拟的优异特性,广泛地应用于当今的石油化工等领域,例如石脑油重整pt催化剂,丙烷脱氢pt催化剂,汽车尾气pt-pd催化剂,油脂加氢ni催化剂。以粒子小于0.3μm的镍超细微粒为主要成分制成的催化剂,可以使有机物加氢的效率比传统镍催化剂高10倍。

3.纳米金属催化剂使用前需要还原才能具备反应活性,而粉末状的纳米金属催化剂在固定床装置中进行活化时床层气体压力降比较大,不易进行操作,需要先成型还原后再破碎成粉末,操作比较麻烦,增加了生产步骤和还原周期。同时,固定床还原装置对成型催化剂的强度有要求,而纳米金属催化剂的孔道结构尤其中大孔结构会受粘结剂和成型压力的影响,从而降低催化剂活性。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种可旋转的粉末催化剂还原装置。该装置通过设置可旋转还原炉,使得还原气氛进入可旋转还原炉与粉末催化剂还原的同时,进行翻滚旋转以充分混合接触,提高了粉末催化剂的受热均匀性和与还原气氛的混合均匀性,从而提高了粉末催化剂的还原效率,克服了纳米粉末催化剂需成型活化还原的操作繁冗、粘结剂和成型压力影响纳米粉末催化剂活性的难题。

5.为解决上述技术问题,本实用新型采用的技术方案为:一种可旋转的粉末催化剂还原装置,其特征在于,包括可旋转还原炉和与可旋转还原炉连接的旋转驱动器,所述可旋转还原炉的入口与配气系统连接,出口与冷却器连接,所述可旋转还原炉包括可旋转炉芯和包覆在可旋转炉芯外周的加热保温层,且可旋转炉芯的两端均安装有法兰,加热保温层中设置有加热电阻丝。

6.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述可旋转炉芯的内壁上设置有螺旋分流板,且螺旋分流板在内壁上沿可旋转炉芯的中轴线呈螺旋带状分布。

7.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述螺旋分流板为单片结构,纵截面呈梯形,且梯形的下底边与可旋转炉芯4-1的内壁相连,上底边与两个腰部的连接处均采用圆弧倒角,宽度为可旋转炉芯内径的1/10~1/5。

8.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述可旋转还原炉的底部靠近可旋转还原炉入口处设置有伸缩杆,靠近可旋转还原炉的出口处设置有固定杆。

9.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述配气系统与可旋转还原炉之间的管路上设置有压力传感器,且压力传感器的输出端与控制器的输入端相连,控制器的输出端与配气系统连接。

10.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述配气系统包括并联连接的氮气配气系统、氢气配气系统和空气配气系统。

11.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述可旋转还原炉的入口与配气系统之间设置有气体预加热室。

12.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述加热保温层中设置有温度传感器,且温度传感器的输出端与控制器的输入端连接,控制器的输出端与加热电阻丝连接。

13.上述的一种可旋转的粉末催化剂还原装置,其特征在于,所述冷却器的出口与收集水箱连接,所述收集水箱上设置有液位传感器,且液位传感器的输出端与控制器的输入端连接。

14.本实用新型与现有技术相比具有以下优点:

15.1、本实用新型的装置中通过设置可旋转还原炉,使得还原气氛进入可旋转炉芯中与粉末催化剂在还原的同时进行翻滚旋转以充分混合接触,提高了粉末催化剂的受热均匀性和与还原气氛的混合均匀性,从而提高了粉末催化剂的还原效率。

16.2、本实用新型的装置中通过在可旋转炉芯的内壁上设置螺旋分流板,实现了粉末催化剂在竖直方向和水平方向上的双向运动循化,进一步提高了粉末催化剂与还原气氛的接触、混合均匀性,进而提高了粉末催化剂的受热均匀性,有利于提高粉末催化剂的还原效率。

17.3、本实用新型的可旋转的粉末催化剂还原装置中通过在可旋转还原炉的底部设置伸缩杆和固定杆,使得粉末催化剂在倾斜状态下旋转,实现了粉末催化剂在可旋转炉芯中的往复运动,进一步促进了粉末催化剂与还原气氛的充分接触混合,有利于提高粉末催化剂的还原效率。

18.4、本实用新型的可旋转的粉末催化剂还原装置中通过设置不同种类气体的配气系统,并调节气氛的组成,使得粉末催化剂进行直接还原或钝化,满足了不同种类、不同质量要求的粉末催化剂的还原要求,得到了在自然环境下可直接应用的粉末催化剂颗粒,扩大了装置的应用范围。

19.5、本实用新型的可旋转的粉末催化剂还原装置通过在冷却器的出口连接设置有液位传感器的收集水箱,以根据液位值的变化情况判断旋转还原反应的终点,方便终止操作,避免了还原气氛和热量、动力的浪费。

20.6、本实用新型的可旋转的粉末催化剂还原装置直接实现了对粉末催化剂的还原,无需焙烧、成型、粉碎步骤,有效缩短了粉末催化剂的还原时间,降低了粉末催化剂的使用成本。

21.下面通过附图和实施例对本实用新型的技术方案作进一步的详细描述。

附图说明

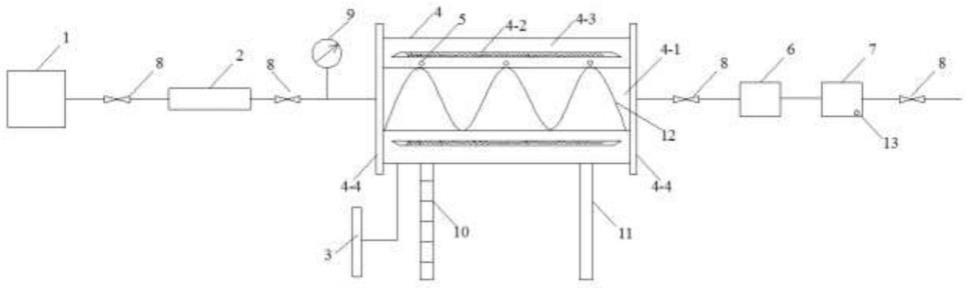

22.图1为本实用新型的可旋转的粉末催化剂还原装置的结构示意图。

23.图2为本实用新型的可旋转的粉末催化剂还原装置中螺旋分流板的截面图。

24.图3为本实用新型的可旋转的粉末催化剂还原装置中配气系统的结构示意图。

25.图4为本实用新型的可旋转的粉末催化剂还原装置的电路原理框图。

26.附图标记说明:

27.1—配气系统;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1—氮气配气系统;

ꢀꢀꢀꢀꢀ

1-2—氢气配气系统;

28.1-3—空气配气系统;

ꢀꢀꢀꢀꢀ

1-4—氮气配气系统阀门; 1-5—氢气配气系统阀门;

29.1-6—空气配气系统阀门; 2—气体预加热室;

ꢀꢀꢀꢀꢀꢀꢀ

3—旋转驱动器;

30.4—可旋转还原炉;

ꢀꢀꢀꢀꢀꢀꢀ

4-1—可旋转炉芯;

ꢀꢀꢀꢀꢀꢀꢀ

4-2—加热电阻丝;

31.4-3—加热保温层;

ꢀꢀꢀꢀꢀꢀꢀ

4-4—法兰;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—温度传感器;

32.6—冷却器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7—收集水箱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—阀门;

33.9—压力传感器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10—伸缩杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—固定杆;

34.12—螺旋分流板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

13—液位传感器;

ꢀꢀꢀꢀꢀꢀꢀꢀ

14—控制器。

具体实施方式

35.实施例1

36.如图1所示,本实施例的可旋转的粉末催化剂还原装置包括可旋转还原炉4和与可旋转还原炉4连接的旋转驱动器3,所述可旋转还原炉4的入口与配气系统1连接,出口与冷却器6连接,所述可旋转还原炉4包括可旋转炉芯4-1和包覆在可旋转炉芯4-1外周的加热保温层4-3,且可旋转炉芯4-1的两端均安装有法兰4-4,加热保温层4-3中设置有加热电阻丝4-2。

37.本发明的可旋转的粉末催化剂还原装置中设置可旋转还原炉4作为盛放和粉末催化剂还原的主体结构,通过与可旋转还原炉4连接的旋转驱动器3的驱动作用带动可旋转还原炉4中的粉末催化剂翻滚运动,通过在可旋转还原炉4的入口连接配气系统1,调节配气系统1向可旋转还原炉4中通入气氛,并作用于粉末催化剂,为粉末催化剂的还原提供必需的还原气氛条件,粉末催化剂在翻滚运动的过程中与还原气氛充分接触并混合,对粉末催化剂进行旋转还原,提高了粉末催化剂的还原效率。

38.本实施例的装置通过在可旋转还原炉4的出口连接冷却器6,使得粉末催化剂还原后生成的气体产物送出后进入冷却器6中降温冷却,以便于进一步收集和处理,避免了还原的气体产物直接进入空气中污染环境,或是对可旋转的粉末催化剂还原装置造成腐蚀危害。

39.同时,本发明在可旋转还原炉4中设置可旋转炉芯4-1作为通入还原气氛、盛放和还原粉末催化剂的直接空间场所,通过在可旋转炉芯4-1外周包覆加热保温层4-3、两端安装法兰4-4,使得可旋转炉芯4-1与两端的法兰4-4形成密闭的选择还原区域,避免外界环境的不良影响,保证了可旋转炉芯4-1的气密性,并避免了旋转还原过程中原料粉末催化剂、通入气体的泄露逸出,保证了粉末催化剂旋转还原过程的顺利进行;而在包覆在可旋转炉芯4-1外周的加热保温层4-3中设置加热电阻丝4-2,利用加热电阻丝4-2发热产生的热量传导至可旋转炉芯4-1中对粉末催化剂进行加热,为粉末催化剂的还原反应发生提供必需的温度条件,保证了粉末催化剂还原过程的顺利进行,且加热保温层4-3对可旋转炉芯4-1起到保温作用,有效避免了热量的流失,保证了旋转还原过程的温度稳定性,进而改善了粉末催化剂的还原效果。

40.通常,法兰4-4为不锈钢材质。由于可旋转的粉末催化剂还原装置的可旋转炉芯4-1中发生放热的还原反应,选用不锈钢材质的法兰4-4可承受较高的温度,有利于保证整个

可旋转还原炉4的结构稳定性,同时对可旋转炉芯4-1的密封性更好进一步保证了旋转还原过程的顺利进行,且该材质较为常见,易于获得。

41.如图1所示,进一步地,本实施例中所述可旋转炉芯4-1的内壁上设置有螺旋分流板12,且螺旋分流板12在内壁上沿可旋转炉芯4-1的中轴线呈螺旋带状分布。本实施例中通过在可旋转炉芯4-1的内壁上设置有沿可旋转炉芯4-1的中轴线呈螺旋带状分布的螺旋分流板12,使得旋转过程中,盛放在可旋转炉芯4-1中的粉末催化剂在螺旋分流板12的导流、分送作用下,沿着螺旋的运动轨迹从可旋转炉芯4-1的入口端旋转运动至出口端,同时粉末催化剂在自身重力的作用下进行持续的上下翻滚、跌落,实现了粉末催化剂在竖直方向和水平方向上的双向运动循化,进一步提高了粉末催化剂与还原气氛的接触、混合均匀性,进而提高了粉末催化剂的受热均匀性,有利于提高粉末催化剂的还原效率。

42.如图2所示,进一步地,本实施例中所述螺旋分流板12为单片结构,纵截面呈梯形,且梯形的下底边与可旋转炉芯4-1的内壁相连,上底边与两个腰部的连接处均采用圆弧倒角,宽度为可旋转炉芯4-1内径的1/10~1/5。通常,螺旋分流板12以焊接的形式与可旋转炉芯4-1的内壁表面相连,螺旋圈数为3圈。上述结构的螺旋分流板12的形状规则,表面积大,对粉末催化剂的导流、分送作用更好,且易于加工获得;同时,圆弧倒角的结构不容易集聚、粘附粉末催化剂,避免了旋转过程中粉末催化剂的滞留,减少了由螺旋分流板12形状带来的剪切作用,进一步保证了粉末催化剂翻滚运动并与还原气氛的充分接触。

43.如图1所示,进一步地,本实施例中所述可旋转还原炉4的底部靠近可旋转还原炉4入口处设置有伸缩杆10,靠近可旋转还原炉4的出口处设置有固定杆11。本实施例中在可旋转还原炉4的底部设置伸缩杆10和固定杆11,旋转还原过程中,通过伸缩杆10的收缩使得可旋转还原炉4入口低于出口,即可旋转还原炉4在入口下降、出口抬高的倾斜状态下旋转,可旋转炉芯4-1中盛放的粉末催化剂在旋转作用下从可旋转炉芯4-1的入口端逐渐运动至出口端,然后又在倾斜状态下的自身重力作用下流向入口端,实现了粉末催化剂在可旋转炉芯4-1的入口端至出口端的往复运动,进一步促进了粉末催化剂与气氛的充分接触混合,有利于提高粉末催化剂的还原效率;旋转还原结束后,通过伸缩杆10的伸长使得可旋转还原炉4的出口低于入口,便于还原后的粉末催化剂的取出。

44.如图1和图4所示,进一步地,本实施例中所述配气系统1与可旋转还原炉4之间的管路上设置有压力传感器9,且压力传感器9的输出端与控制器14的输入端相连,控制器14的输出端与配气系统1连接。本实施例的装置中设置有控制器14,通过在上述位置处设置压力传感器9,以直观检测获得配气系统1中输出气体的压力状况,并经其输出端将压力状况结果输入控制器14中,并通过控制器14调节配气系统1中输出气体的流量流速,进而提供足够的还原气氛与可旋转还原炉4中可旋转炉芯4-1内粉末催化剂进行旋转还原,保证了粉末催化剂的充分还原。

45.通常,压力传感器9采用测压范围为0~1mpa的高温压电式压力传感器,优选型号mik-p300压力传感器。

46.如图3所示,进一步地,本实施例中所述配气系统1包括并联连接的氮气配气系统1-1、氢气配气系统1-2和空气配气系统1-3。本实施例通过设置上述三种不同气体种类的配气系统,从而根据不同粉末催化剂的还原要求通入不同种类的气体进行旋转还原以及还原后的钝化,具体地,通过氮气配气系统1-1和氢气配气系统1-2分别流出氮气和氢气组成混

合气体作为还原气氛,用于粉末催化剂的直接还原,通过氮气配气系统1-1和空气配气系统1-3分别流出氮气和空气组成混合气体作为还原气氛,用于还原后粉末催化剂(如特定金属组分粉末催化剂)的钝化,实现了对不同种类、不同质量要求的粉末催化剂的旋转还原和钝化后处理,得到了在自然环境下可直接应用的粉末催化剂颗粒,扩大了本实施例装置的应用范围。

47.如图4所示,通常分别在并联连接的氮气配气系统1-1、氢气配气系统1-2和空气配气系统1-3中均设置对应的氮气配气系统阀门1-4、氢气配气系统阀门1-5、空气配气系统阀门1-6,以控制各系统中对应气体的流出流量和流速,且控制器14的输出端分别与氮气配气系统阀门1-4、氢气配气系统阀门1-5、空气配气系统阀门1-6连接。通过控制器14控制氮气配气系统阀门1-4、氢气配气系统阀门1-5、空气配气系统阀门1-6的开度,以控制各配气系统中对应气体的流出流量和流速,进一步实现对还原气氛组成、流量的精确控制,进而对粉末催化剂的旋转还原过程进行精确调控。

48.如图1所示,进一步地,所述可旋转还原炉4的入口与配气系统1之间设置有气体预加热室2。本实施例的装置通过在可旋转还原炉4的入口与配气系统1之间设置气体预加热室2,对从配气系统1中流出的气体预加热后再送入可旋转还原炉4,减少了气体与可旋转还原炉4中反应的温差,进一步提高了旋转还原反应的效率及效果。同时,当采用多种气体成分输出的配气系统时,气体预加热室2不仅用于对气体的加热,还促进了对气体中的多种气体的充分混合均匀。

49.如图1所示,进一步地,本实施例中所述加热保温层4-3中设置有温度传感器5,且温度传感器5的输出端与控制器14的输入端连接,控制器14的输出端与加热电阻丝4-2连接。本实施例中在加热保温层4-3中设置温度传感器5,用于对经加热电阻丝4-2加热后的加热保温层4-3中温度的实时检测,并将实际温度值经其输出端传输至控制器14中,控制器14对输入的实际温度值与预先设置的加热保温层4-3的设定温度值进行比较,当实际温度值大于设定温度值,则控制器14控制切断加热电阻丝4-2停止加热,当实际温度值小于设定温度值,则控制器14控制加热电阻丝4-2进行加热,实现了对加热保温层4-3中温度的有效控制,进而实现对可旋转炉芯4-1中粉末催化剂还原温度的控制,提高了还原温度稳定性。

50.通常,温度传感器5采用测温范围为0℃~800℃的k型热电偶,优选型号pt100的k型热电偶。

51.如图1和图4所示,进一步地,本实施例中所述冷却器6的出口与收集水箱7连接,所述收集水箱7上设置有液位传感器13,且液位传感器13的输出端与控制器14的输入端连接。本实施例中通过设置收集水箱7,用于收集存储冷却器6中还原反应生成的气体产物经降温冷却形成的液态或气态化合物,通常为液态化合物,通过液位传感器13对收集水箱7中的液位值进行检测,实时记录冷却形成的液态或气态化合物的生成量,并将检测到的液位值结果通过输出端传输至控制器14中,控制器14对不同时间输入的液位值之间进行比较,当液位值不发生变化时则可判断旋转还原反应结束。本发明通过液位值变化实时直观获得旋转还原反应的进行程度,从而提高了旋转还原反应终点判断结果的准确性,便于及时停止可旋转的还原装置的工作,避免还原气氛和热量、动力的浪费,保证了还原后粉末催化剂的活性达到最佳水平。

52.通常,液位传感器13采用测温范围为表压5kpa~5mpa(0.5~500米)的一体式投入

式液位变送器,优选型号ele-802液位变送器。

53.通常,控制器14为plc控制器,优选型号西门子s7-200plc。

54.实际操作中,在配气系统1与气体预加热室2之间、气体预加热室2与压力传感器9之间、可旋转还原炉4的出口与冷却器6之间、收集水箱7的出口管路中均设置有阀门8,以分别对配气系统1中气体、气体预加热室2中加热后的气体的流出进行控制,对可旋转还原炉4中还原反应生成的气体产物、收集水箱7中液态或气态化合物的流出进行控制。

55.本实施例的可旋转的粉末催化剂还原装置的使用过程为:打开可旋转还原炉4中的可旋转炉芯4-1,启动伸缩杆10进行收缩使得可旋转还原炉4的入口略微降低,打开可旋转炉芯4-1入口端的法兰4-4,将粉末催化剂装盛放于可旋转炉芯4-1中,然后关闭可旋转炉芯4-1入口端的法兰4-4,启动旋转驱动器3带动可旋转炉芯4-1进行旋转,同时打开配气系统1,使得气体流出后经气体预加热室2加热后通入可旋转炉芯4-1中,作为还原气氛(通常为氢气与氮气的混合气体)与粉末催化剂充分混合并进行旋转还原,该旋转还原过程中通过控制器14实时获取压力传感器9检测的压力数据并及时调整配气系统1,以控制还原气氛的组成流量,同时通过控制器14获取温度传感器5检测的实时温度值,以控制加热保温层4-3中加热电阻丝4-2的工作,调节旋转还原的温度;旋转还原生成的气体产物从可旋转炉芯4-1的出口端经管路进入冷却器6进行降温冷却,形成的液体或气体化合物经管路进入收集水箱7中进行积累收集,通过控制器14获取液位传感器13检测的液位值变化判断旋转还原反应的终点;当旋转还原反应结束时,通过控制器14关闭配气系统1和加热电阻丝4-2,关闭旋转驱动器3停止对可旋转还原炉4的旋转,升高伸缩杆10使其高于固定杆11,打开可旋转炉芯4-1出口端的法兰4-4,将还原后的粉末催化剂从可旋转炉芯4-1中取出。

56.针对特定金属组分的粉末催化剂,在还原后还需要进行钝化处理,以避免其在空气中发生自燃等变化无法应用,对应地,在对该类型的粉末催化剂旋转还原反应后继续进行钝化反应,具体过程为:当旋转还原反应结束后,通过控制器14调节获取压力传感器9检测的压力数据并及时调整配气系统1,以控制钝化气氛(通常为空气与氮气的混合气体)的组成和流量,同时通过控制器14获取温度传感器5检测的实时温度值,以控制加热保温层4-3中加热电阻丝4-2的工作,并调节降至钝化温度,然后在上述钝化气氛条件和温度下对还原后的粉末催化剂进行反应,通过温度传感器5检测的实时温度值判断钝化反应的终点,即当钝化气氛中空气比例逐渐增加但实时温度值无增长变化时,则认为钝化反应结束;当钝化反应结束后,通过控制器14关闭配气系统1和加热电阻丝4-2,关闭旋转驱动器3停止对可旋转还原炉4的旋转,升高伸缩杆10使其高于固定杆11,打开可旋转炉芯4-1出口端的法兰4-4,将还原后的粉末催化剂从可旋转炉芯4-1中取出。

57.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制。凡是根据实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本实用新型技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。