1.本发明涉及一种使用配置有自动排放功能的堆叠式圆盘离心机将催化剂与母液分离并洗涤催化剂的方法。

2.前言

3.在现有技术中已知最常见的并且用于执行将难以过滤的催化剂与母液分离的离心机的类型是实验室用旋转管式离心机。使用实验室用旋转管式离心机将诸如难以过滤的催化剂与母液分离的现有技术方法的问题在于,旋转管的容量仅限于最多几升,并且需要手动去除分离所得催化剂,这进一步限制了处理能力。这导致每克材料的分离时间更长。例如,在本技术中,通过使用实验室用圆盘离心机代替旋转管式离心机,每克材料的分离时间降低至少二分之一。此外,实验室用旋转管式离心机在中试工厂规模和商业工厂规模上是不可行的。因此,需要一种用于将催化剂与母液分离的离心方法,其中将催化剂(特别是不可过滤或难以过滤的催化剂)与母液分离所用的时间减少并且该离心方法使过程在中试规模和/或商业规模上可行。基于催化剂的粒径,尤其是当催化剂具有小于5微米的尺寸时,无法使用常规过滤技术诸如真空和压力过滤,因为由于沉积滤饼的高阻力,通过过滤介质的通量非常低。

4.迄今为止,几乎没有什么对与催化剂和离心机相关的现有技术的技术启示。在laning、steven j.的文章

″

chemical interesterification of palm,palm kernel and coconut oils

″

(《美国石油化学学会杂志(j.am.oil chem.soc.)》,1985,第62卷(第2期),第400-404页)中,作了关于用水中和催化剂,然后传递催化剂进行离心分离操作和干燥操作的一般陈述。

5.在inoue,t.、gunjishima,i.、okamoto,a.的另一篇文章

″

synthesis of diameter-controlled carbon nanotubes using centrifugally classified nanoparticle catalysts

″

(《碳(carbon)》,2007,第45期,第2164-2170页)中,简要提及了将离心机用于碳纳米管的合成。

6.在上述两篇文章中,未公开所使用的离心机的类型;然而,在上述两篇文章发表时针对以上参考文献中描述的分离类型所用的常见且众所周知的离心机是前述实验室旋转管式离心机。例如,cn107252740a公开了一种用于处理建筑涂料催化剂的离心机,其中该离心机是实验室用旋转管式离心机。cn107252740a未公开中试规模或工业(商业)生产规模离心机的使用。

7.在fayyazi等人的文章

″

optimization of biodiesel production over chicken egg shell derived cao catalyst in a continuous centrifugal contactor separator

″

(《工业与工程化学研究(ind.eng.chem.res.)》,2018年,第57卷,第12742-12755页)中,提及了用于非均相催化液-液反应的连续离心接触器分离器。在这种情况下,分离的目的涉及将一个液相与另一个液相分离,并且不涉及固体颗粒。另外,上述文章中公开的此类离心接触器分离器是与离心机不同的一类设备/技术。

8.kr1241429b1公开了一种制备用于燃料电池的电极催化剂的方法,其中该方法适

于通过应用后催化剂制备工艺步骤包括离心步骤和洗涤步骤来批量生产催化剂。以上参考文献未指定所用的离心机类型。然而,在kr1241429b第7页第[0037]行中,提及了连续离心机以3,000g力至150,000g力使用和40l/hr水洗步骤。从kr1241429b中对离心机的模糊描述中,技术人员可以推测在上述参考方法中所用的离心机涉及管状离心机(例如,用于核同位素分离的离心机),该管状离心机与圆盘离心机非常不同,并且尽管液体排放是连续的,但固体去除需要手动操作。

[0009]

如上所述,已经使用了各种催化剂、离心机和洗涤液;并且最常用的离心机类型是实验室旋转管式离心机。然而,虽然可商购获得堆叠式圆盘离心机用于生产规模使用,但是现有技术不特别关注催化剂离心分离方法或堆叠式圆盘离心机在催化剂分离方面的使用。因此,期望提供一种使用堆叠式圆盘离心机进行催化剂分离的方法。

技术实现要素:

[0010]

本发明的一个实施方案涉及使用配置有自动排放功能的堆叠式圆盘离心机将催化剂与母液分离的方法。堆叠式圆盘离心机能够在短时间跨度(例如,0.1s至10s)中以良好限定的间隔排放分离的固体,从而避免手动捡取催化剂和离心清洗。例如,在一个优选实施方案中,使用堆叠式圆盘离心机通过提供必要的离心力(例如,8,000g至15,000g)来分离存在于浆料(例如,双金属氰化物[dmc]浆料)中的催化剂,并且堆叠式圆盘离心机具有自动排放功能。堆叠式圆盘离心机在中试规模中得到成功的使用,并且可以容易地达到生产规模。使用堆叠式圆盘离心机通过离心产生的所得离心分离液明显澄清,其中总悬浮固体含量为<0.2wt%。可以在不打开堆叠式圆盘离心机的离心机转鼓的情况下处理全部浆料量,从而实现基本上连续的操作。

[0011]

本发明的另一个实施方案涉及一种使用堆叠式圆盘离心机将细催化剂颗粒(例如,<5μm粒径)与浆料分离,然后洗涤细催化剂颗粒的方法。在该实施方案中,该方法包括将少量(例如,<0.5l至1l)的洗涤液体注入离心机中以使滤饼更容易排出的步骤。众所周知,离心后离心机中剩余的催化剂固体与残留液体混合并且形成厚糊状物,厚糊状物难以流动也难以从离心机中排出。本发明方法有利地提高了厚糊状物从离心机中排出的能力。

附图说明

[0012]

图1是堆叠式圆盘离心机的示意性透视图。

[0013]

图2是沿图1的线2-2截取的横截面视图。

[0014]

图3是本发明的方法的示意性流程图。

具体实施方式

[0015]

本文中的

″

浆料

″

意指催化剂固体颗粒和溶剂液体的混合物

[0016]

本文中的

″

自动固体排放功能

″

意指导致含催化剂固体的湿滤饼从堆叠式圆盘转鼓中排放的定时器控制的操作。

[0017]

本文中的

″

离心分离液

″

意指在去除大部分催化剂固体颗粒之后离开堆叠式圆盘转鼓的液体。

[0018]

本文中的

″

湿滤饼

″

意指主要包括催化剂固体和一些母液或溶剂的滤饼。

[0019]

本文中的

″

母液

″

意指在催化剂合成步骤中使用的溶剂混合物。这是在催化剂颗粒沉淀之后留下的溶液的部分。

[0020]

本文中

″

去沉渣

″

和

″

除沉渣

″

意指将催化剂固体滤饼从堆叠式圆盘转鼓中排出。

[0021]

如贯穿本说明书所用,下文给出的缩略词具有以下含义,除非上下文清楚地另有指示:

″

=

″

意指

″

等于

″

;@意指

″

在...处

″

;

″

<

″

意指

″

小于

″

;

″

>

″

意指

″

大于

″

;

″

≥

″

意指

″

大于或等于

″

;

″

≤

″

意指

″

小于或等于

″

;g=克;mg=毫克;kg=千克;l=升;ml=毫升;l/hr=升/小时;ml/min=毫升/分钟;mw=分子量按重量计;m=米;m3/hr=立方米/小时;mn=数均分子量;mw/mn=分子量分布;μm=微米;μl=微升;mm=毫米;cm=厘米;min=分钟;s=秒;hr=小时;℃=摄氏度;mpa.s=毫帕斯卡.秒;psig=磅/平方英寸(表压);kpa=千帕;g-force=重力倍数;%=百分比;vo1%=体积百分比;并且wt%=重量百分比。

[0022]

除非另有指明,否则本文所述的所有百分比均为重量百分比(wt%)。

[0023]

除非另外规定,否则温度以摄氏度(℃)表示,并且

″

环境温度

″

意指介于20℃与25℃之间。

[0024]

在广义实施方案中,本发明提供通过使用配置有自动排放功能的堆叠式圆盘离心机将催化剂组分(固相)与母液或浆料溶剂(液相)分离来从含催化剂的悬浮液或浆料中提取催化剂组分的方法。含催化剂的悬浮液或浆料(本文称为

″

催化剂浆料

″

)包含以下各项的混合物:(a)至少一种催化剂化合物;(b)至少一种液体组分,并且(c)催化剂浆料可以含有一种或多种溶解或未溶解的组分。例如,在一个实施方案中,存在于催化剂浆料中的催化剂可以是单一催化剂或两种或更多种催化剂的组合;并且存在于催化剂浆料中的液体组分可以是一种或多种液体组分。在优选实施方案中,液体组分是水溶液。如果需要,也可以将任选的组分添加到催化剂浆料中。

[0025]

在本发明中可以使用与催化剂组合使用的母液相比具有更高比重的任何催化剂。例如,存在于催化剂浆料中的催化剂可以包括一种或多种不同的催化剂化合物,包括例如双金属氰化物(dmc)、多金属氰化物、铝化合物和它们的混合物。在一个优选实施方案中,存在于催化剂浆料中的催化剂化合物可包括dmc催化剂。

[0026]

有用的铝化合物的示例包括三烷基铝化合物,诸如三甲基铝、三乙基铝、三丁基铝、三苄基铝等;烷醇铝,诸如三甲醇铝、三乙醇铝、三异丙醇铝、三叔丁醇铝、三仲丁醇铝等;芳基氧化铝,诸如苯酚铝和其中一个或多个苯酚基团被烷基、cf3、氰基、coch3、卤素、羟基、烷氧基等中的一者或多者环取代的苯酚铝;氧化铝;羧酸铝,诸如甲酸铝、乙酸铝、丙酸铝、2-乙基己酸铝、苯甲酸铝、其中一个或多个苯甲酸酯基团被一个或多个烷基、cf3、氰基、coch3、卤素、羟基、烷氧基等中的一者或多者环取代的苯甲酸铝、水杨酸铝、3,5-二叔丁基水杨酸铝;铝酰胺,诸如三(二甲基酰胺)铝、三(二乙基酰胺)铝、三(二苯基酰胺)铝、三(二(三甲基硅烷基)酰胺)铝等;乙酰丙酮铝;叔丁基乙酰丙酮铝;以及烷基氧化铝和醇盐,诸如乙醇二乙基铝、乙醇二甲基铝、异丙醇二乙基铝、异丙醇二甲基铝、甲基铝氧烷、四乙基二铝氧烷等。

[0027]

存在于本发明的催化剂浆料中的催化剂化合物的量可以是例如在一个实施方案中0.01wt%15wt%,在另一个实施方案中0.5wt%至10wt%,并且在又一个实施方案中1wt%至6wt%。高于15wt%的催化剂固体可导致(1)固体在堆叠式圆盘转鼓中积聚的速度比转鼓可以排放的速度更快;以及(2)大量固体损失到离心分离液中,两种结果都是不期望

的。

[0028]

存在于本发明的催化剂浆料中的液体组分可以包括一种或多种液体化合物,包括例如水、叔丁醇、2-丁醇和聚醚多元醇以及它们的混合物。存在于催化剂浆料中的液体组分可以是单水相组分、双相系统或含有有机相组分的系统以及它们的混合物,只要催化剂具有与本发明中使用的液体组分相比更高的比重。

[0029]

在一个优选实施方案中,除了水之外的液体化合物可以包括市售化合物,诸如voranol

tm p 4000(4,000mw聚醚多元醇,本文称为

″

p4000

″

)(可以从陶氏化学公司(the dow chemical company)获得);以及p 4000与其他液体化合物的混合物。

[0030]

存在于本发明的浆料中的液体化合物的量可以是例如在一个实施方案中85wt%至99.99wt%,在另一个实施方案中90wt%至99.5wt%,并且在又一个实施方案中94wt%至99wt%。

[0031]

除了浆料的上述组分(a)和(b)之外,浆料还可以包括其他另外的任选的化合物、添加剂、试剂或组分(c);并且此类任选的化合物可以与组分(a)或(b)中的任一者或与组分(a)和(b)两者组合添加到浆料混合物中;或者任选的组分可以作为单独添加剂添加。可用于本发明的任选添加剂或试剂可包括一种或多种本领域已知其用途或功能的各种任选化合物。例如,任选的添加剂、试剂或组分可以包括仲丁醇铝、异丙醇铝、氧化铝;以及它们的混合物。

[0032]

用于添加到浆料混合物的任选化合物的量可例如在一个实施方案中为0wt%至5wt%,在另一个实施方案中为0.01wt%至2wt%,并且在又一个实施方案中为0.5wt%至1.0wt%。

[0033]

在用于生产催化剂的制造方法中,所形成的所得产物通常为含催化剂的浆料,其中未溶解的固体颗粒存在于液相中。通常,本发明的方法包括将其他化合物(诸如水)添加到含催化剂的浆料中,以形成可经受离心处理步骤的水性催化剂浆料。例如,将组分(a)-(c)混合在一起以形成浆料,然后将浆料引入离心机中。例如,可以通过任何已知的混合方法和设备将构成催化剂浆料组合物的成分混合在一起。成分的混合顺序不是关键的,并且可以将两种或更多种化合物混合在一起,随后添加剩余的成分。组分的混合在一个实施方案中可以在10℃至80℃的温度处进行;在另一个实施方案中在15℃至60℃的温度处进行;并且在又一个实施方案中在20℃至40℃的温度处进行。

[0034]

作为本发明的一个示例,并且不限于此,可以通过以下过程来制备dmc催化剂浆料:混合氯化锌水溶液和含有钴氰化钾(khcc)、叔丁醇(t-buoh)和水的溶液以在反应器容器中形成混合物。然后,可以将环氧丙烷多元醇添加到反应器容器中的混合物中。反应器容器中的处理温度可以控制在期望温度,诸如在30℃。所形成的所得混合物是dmc催化剂浆料。

[0035]

由根据上述方法产生的所得催化剂浆料表现出的有利特性之一可以包括例如浆料可泵送并且可以使用常规泵来泵送而无需任何特殊设备或工艺条件。

[0036]

在一般实施方案中,本发明用于处理催化剂浆料并且将催化剂与浆料母液分离的离心方法包括使用配置有自动排放功能的堆叠式圆盘离心机。本发明中所用的堆叠式圆盘离心机(也称为

″

圆盘转鼓离心机

″

)描述于例如《佩里化学工程师手册(perry

′

s chemical engineers

′

handbook)》中,并且可以是离心机行业中已知的任何圆盘转鼓离心机。

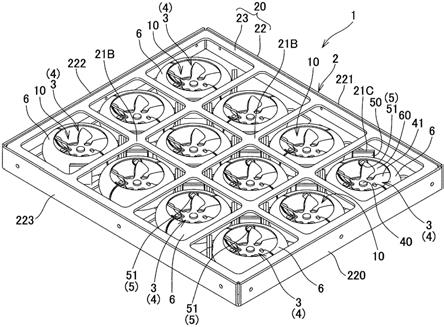

37.参考图1,示出了堆叠式圆盘离心机,一般用附图标号10指示。离心机10操作地连接到电动机,一般用附图标号40指示;并且两件设备(离心机10和电动机40)定位在基座或平台上,一般用附图标号50指示。离心机10包括用于容纳内部旋转组件的壳体11,一般用附图标号20指示,如图2的横截面视图所示。离心机10还包括用于将浆料32的进料引入离心机10中的入口导管12;并且离心机10包括用于从离心机10排放离心分离液流33的出口导管13。另外,离心机10包括用于从离心机10排放沉渣流34的出口导管14。

[0038]

参考图2,示出了由堆叠式圆盘离心机10的壳体11容纳的旋转组件20的内部元件的横截面视图。旋转组件20包括例如上转鼓主体21;下转鼓主体22和多个圆盘构件23。而且,旋转组件20包括与主体22成一体的可旋转轴或杆24,用于使离心机主体21、离心机主体22和圆盘构件23在由定向箭头31所示的方向上旋转。

[0039]

再次参考图2,示出了定位在上主体21中的开口或入口25,用于将浆料32进料到离心机10和旋转组件20中;位于上主体21中的排放口或出口26,用于排放离心分离液流33;定位成朝向下主体22的排放口或出口孔口27,用于在离心机10运转时使沉渣流35经由孔口27排出旋转组件20并且经由导管14排出离心机10。

[0040]

在一个实施方案中,堆叠式圆盘离心机10能够施加4,000倍g力至14,000倍g力的离心力,在另一个实施方案中,施加5,000倍g力至12,000倍g力,并且在又一个实施方案中,施加6,000倍g力至10,000倍g力。基于在过程中施加的上述离心力,可以显著减少分离时间。例如,在一个实施方案中,方法的总处理时间,总时间可以包括例如装载、分离、固体排放和设备清洗,可以减少至多50%,在另一个实施方案中,减少10%至40%,并且在又一个实施方案中,减少20%至30%。

[0041]

在一般实施方案中,堆叠式圆盘离心机理想地适于分离尺寸为0.05μm至100μm的颗粒;在另一个实施方案中,0.1μm至50μm;并且在又一个实施方案中,0.5μm至10μm。在一个一般实施方案中,堆叠式圆盘离心机还理想地适于分离浓度为0.01wt%至15wt%的颗粒;在另一个实施方案中,0.5wt%至10wt%;并且在又一个实施方案中,1wt%至6wt%。

[0042]

可用于本发明的堆叠式圆盘离心机的容量可以取决于各种因素,诸如圆盘转鼓的尺寸以及可以分离颗粒的难/易程度。例如,作为在本发明中具有间歇自清洗转鼓的堆叠式圆盘离心机的示例,并且不限于此,堆叠式圆盘离心机可以是westfalia sa-1。例如,在一个一般实施方案中,该离心机具有0.001l/hr至300l/hr的最大容量;在另一个实施方案中,0.020l/hr至50l/hr;并且在又一个实施方案中,0.030l/hr至0.2l/hr。在其他实施方案中,不同的离心机型号具有不同的容量。

[0043]

如前所述,本发明中所用的堆叠式圆盘离心机配置有自动固体排放功能,以将催化剂固体与浆料母液分离。参考图3,例如,示出了本发明的催化剂分离方法的一个广义实施方案的示意性流程图,一般用附图标号60指示,包括以下步骤:

[0044]

步骤(a):提供配置有自动固体排放功能的堆叠式圆盘离心机,如标号61所指示。

[0045]

步骤(b):提供含催化剂的浆料,如标号62所指示。

[0046]

步骤(c):将含催化剂的浆料进料到堆叠式圆盘离心机中,如标号63所指示。

[0047]

步骤(d):在堆叠式圆盘离心机中离心含催化剂的浆料,以形成滤饼和离心分离液;并且在该离心步骤期间从堆叠式圆盘离心机中基本上连续地去除离心分离液,如标号64所指示。

[0048]

步骤(e):在部分洗涤液体的辅助下,以预设间隔自动从堆叠式圆盘离心机中去除滤饼材料,如标号65所指示。

[0049]

步骤(f):任选地,将另外的洗涤液体添加到排出的催化剂中以完成洗涤,如标号66所指示。

[0050]

本发明的催化剂分离方法的优选实施方案包括以下步骤:

[0051]

步骤(1):提供配置有自动固体排放功能的堆叠式圆盘离心机。此步骤(1)还可以包括例如通过在离心机控制面板上将进料和分离持续时间定时器设置为10分钟至50分钟的时间段来设置步骤(1)的离心机操作参数;并且在离心机控制面板上将转鼓打开持续时间定时器设置为0.1s至1.0s的时间段。

[0052]

转鼓打开/关闭是通过液压驱动的。例如,将离心机的动水压线设置为在21psig(144.8kpa)至36psig(248.2kpa)下。

[0053]

步骤(2):提供含催化剂的浆料。

[0054]

步骤(3):给离心机通电并允许离心机达到其最大转鼓速度。例如,作为可用于本发明的堆叠式圆盘离心机的示例,并且不限于此,堆叠式圆盘离心机可以是sa-1型号。对于sa-1型号,离心机的最大速度对应于例如8,000g的离心力;并且离心机在例如300s的时间段内达到最大速度。在其他实施方案中,不同的离心机型号具有不同的最大g力和不同的加速时间。

[0055]

步骤(4):例如通过将浆料进料泵速率设置为1.2l/hr至12.0l/hr的速率来将浆料进料到离心机中。在转鼓满了之后,观察到澄清离心分离液经过离心机的出口管线并被收集在小瓶中。对该离心分离液进行总悬浮固体分析,并且固体含量为0.001wt%至0.02wt%。

[0056]

在一个实施方案中,可以在至多170℃的温度下进行离心,在另一个实施方案中,10℃至100℃,并且在又一个实施方案中,20℃至50℃。在低于10℃的离心温度下,液体可能变得太粘性而难以流动;并且在高于170℃的离心温度下,密封件和使离心机转动的电动机可能无法忍受高热并且电动机可能停止运转。

[0057]

分离后获得的湿滤饼在含有至少水和任何其他液体(诸如t-buoh和p4000)的洗涤溶液中重新浆化,以去除任何不期望的化合物。通常,典型的催化剂合成方法涉及总共三个洗涤和四个离心步骤。重新浆化步骤在20℃至40℃下进行并且在惰性气氛下进行。

[0058]

步骤(5):在离心时间段之后从离心机中去除催化剂固体沉渣。例如,在离心10分钟之后,将离心机的转鼓打开0.5秒,在此期间,从离心机中去除催化剂固体沉渣(排出)到接收容器中。步骤(5)除沉渣在环境温度下在惰性气氛下进行。

[0059]

步骤(6):持续运行泵并且将浆料进料到离心机中,使得分离是基本上连续的操作。

″

基本上连续

″

意指转鼓打开非常短的持续时间,这导致正在连续进料的浆料被排出,但被排出部分的量并不大(例如,在本技术中,被排出部分的量小于总催化剂浆料的0.3%)。在一个实施方案中,为了去除粘在转鼓、转鼓壁和排放斜槽上的任何多余固体,在预定除沉渣次数之后,使用后续的洗涤溶液来冲洗转鼓和排放斜槽。例如,在5次至10次除沉渣之后。

[0060]

步骤(7):收集从离心机中排出的湿滤饼并且对其进一步洗涤以从催化剂中去除不期望的化合物。在环境温度下在惰性气氛下收集湿滤饼。

[0061]

步骤(8):将步骤(4)至(7)的离心和洗涤步骤重复预定次数,例如1至3次数,以形

成最终催化剂湿滤饼。下表i中描述了每次离心分离液和滤饼排放中催化剂固体的损失。损失被测量为总固体的百分比。

[0062]

根据上述方法分离的所得催化剂固体表现出的有利特性中的一些可以包括例如:(1)有效用于丙氧基化,(2)有效用于乙氧基化,以及(3)有效用于丙氧基化和乙氧基化以及它们的任何组合。

[0063]

催化剂是本发明的期望组分,并且催化剂在离心过程之后与离心分离液分离。通过本发明的方法产生的离心分离液可以(1)被引导到闪蒸蒸馏单元,其中溶剂混合物可以被回收,或(2)被运送到废物处理设施。回收的溶剂可以在催化剂合成过程和/或离心过程的洗涤步骤中重新使用。例如,当离心分离液含有t-buoh、水、kcl、zncl2、携带的dmc颗粒以及它们的混合物时;如果需要,可以蒸馏离心分离液以去除盐;并且所得t-buoh和水共沸混合物可以再循环回到dmc合成过程并且/或者共沸混合物可用于清洗堆叠式圆盘离心机。

[0064]

实施例

[0065]

提供以下本发明实施例(inv.ex.)和对照实施例(comp.ex.)以进一步详细地说明本发明,但不应解释为限制权利要求书的范围。除非另外指示,否则所有份数和百分比都按重量计。

[0066]

用于离心催化剂浆料的一般程序

[0067]

在配置有自动固体排放功能的堆叠式圆盘离心机中处理由p4000、t-buoh和水的母液中的dmc固体构成的一批50l双金属氰化物(dmc)催化剂浆料,以将dmc固体与母液分离。过程在惰性气氛(n2)下进行。将分离后获得的湿滤饼用含有t-buoh、水和p 4000的洗涤溶液重新浆化,即洗涤,以去除湿滤饼产物中不期望的钾。测量所得离心分离液中固体含量的损失并且弃置离心分离液。然后,回收经洗涤的湿滤饼、催化剂产物。任选地,dmc合成过程可以经受任何次数的洗涤和离心步骤。例如,在一个优选实施方案中,本发明的dmc合成程序包括总共三个洗涤步骤和四个离心步骤。

[0068]

实施例1

[0069]

使上述dmc浆料经过配置有自动固体排放功能的堆叠式圆盘离心机,并且使用以下步骤将dmc固体与母液分离:

[0070]

步骤(1)一在离心机控制面板上将转鼓打开定时器和分离间隔定时器分别设置为0.5s和10分钟。所用的离心机的转鼓打开/关闭是通过液压驱动的;动水压线在25psig(172.4kpa)下。给离心机单元通电并允许其达到最大转鼓速度。该速度对应于约8,000g的离心力。

[0071]

步骤(2)一将浆料进料泵速率设置为9.0l/hr。在离心转鼓满了之后,观察到澄清离心分离液经过出口管线,并且在小瓶中收集离心分离液。对该离心分离液进行总悬浮固体分析。离心分离液中固体的损失描述于表i中。

[0072]

步骤(3)一在离心10分钟之后,将转鼓打开0.5秒,在此期间,从离心机中去除dmc固体沉渣(排出)到接收容器中。用1l实施例2中描述的洗涤溶液冲洗离心转鼓和固体排放斜槽,以帮助去除粘在转鼓上的固体。

[0073]

步骤(4)一收集上述步骤(3)中的所得湿滤饼产物;并且离心分离液中dmc固体的损失描述于表i中。

[0074]

实施例2

[0075]

通过用相同的洗涤溶液重新浆化湿滤饼来洗涤从实施例1的程序收集的湿滤饼,以去除存在于dmc浆料中的任何不期望的钾。洗涤溶液(26.6kg)含有t-buoh(49.7wt%)、水(49.7wt%)和p 4000(0.6wt%)。然后,在上述洗涤之后,使用实施例1的相同的堆叠式圆盘离心机和相同的步骤(1)-(4)对所得dmc浆料进行离心。该实施例2中离心分离液中dmc固体的损失描述于表i中。

[0076]

实施例3

[0077]

在该实施例3中使用从实施例2收集的湿滤饼;并且重复实施例2的离心和洗涤步骤以获得又一个dmc湿滤饼。洗涤溶液(17.2kg)含有t-buoh(64.3wt%)、水(34.6wt%)和p 4000(1.0wt%)。该实施例3中离心分离液中固体的损失描述于表i中。

[0078]

实施例4

[0079]

在该实施例4中使用从实施例3收集的湿滤饼;并且重复实施例3的离心和洗涤步骤以获得再一个dmc湿滤饼。洗涤溶液(13.8kg)含有t-buoh(98.0wt%)、水(1.4wt%)和p 4000(0.6wt%)。离心分离液中固体的损失描述于表i中。

[0080]

表i-离心分离液中dmc催化剂的损失(起始催化剂量=1,000g)

[0081][0082]

在以上实施例中的每个实施例中,有利地是,使用浆料进料泵将浆料连续地进料到离心机中以提供几乎是连续操作的分离过程。通常,本发明的方法至少具有以下两个益处:(1)离心机允许良好的催化剂回收;和(2)离心机允许短的处理时间。例如,与旋转管式离心机相比,使用堆叠式圆盘离心机分离dmc固体的处理时间减少了至多50%。自动排放功能与使用冲洗溶液洗涤固体一起表明,过程排放时间从2小时减少到10s。固体损失在离心分离液中;并且/或者固体粘在离心机转鼓、排放斜槽、反应器壁和搅拌器叶片上。以上文所述的方式处理实施例1-4中所示的dmc浆料的整个体积,并且来自以上实施例的结果说明少于0.02wt%的固体损失在离心分离液中,并且总催化剂回收率为大约92.5%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。