1.本发明属于石油化工领域,涉及一种含乙烯气体合成乙苯的催化剂及其应用。

背景技术:

2.乙苯是一种重要的有机化工原料,主要用于生产苯乙烯,进而可以生产聚苯乙烯、合成树脂及合成橡胶等重要的化工原料。世界范围内对乙苯和苯乙烯始终保持着较高的需求量。

3.乙苯主要采用乙烯与苯为原料,通过烷基化的方法生产。传统烷基化方法以三氯化铝作为催化剂,但是该方法由于存在设备腐蚀严重、三废排放大和产物分离困难等缺点,已逐渐被分子筛气相法烷基化工艺和分子筛液相法烷基化工艺所取代。与分子筛液相法烷基化工艺相比,分子筛气相法烷基化工艺具有原料来源更加广泛(纯乙烯、稀乙烯、浓乙烯、乙醇和乙烷等均可作为反应原料)、催化剂单耗低和操作简单等特点。以催化裂化干气中含有的低浓度乙烯(乙烯浓度为12~25v%)或者甲醇制烯烃工艺产生的高浓度乙烯(乙烯浓度为60~90v%)为原料与苯进行烷基化反应制备乙苯可以有效降低原料成本,提高炼油企业的经济效益,并降低乙苯生产对纯乙烯资源的依赖。

4.分子筛气相烷基化工艺主要以氢型zsm-5分子筛或zsm-5/zsm-11共晶分子筛为催化剂。由于zsm-5分子筛的本征孔道较小,烷基化反应的反应物和产物分子的扩散会受到一定程度的限制。在较低的反应温度下,一方面,乙烯分子尺寸较小(~0.39nm),其在分子筛孔道内的扩散基本不受影响。乙烯分子间易发生聚合、异构化和裂解等副反应,其生成产物可以进一步与苯发生烷基化反应,导致多烷基苯等大分子产物生成;另一方面,乙苯和二乙苯等产物分子尺寸较大(~0.67nm),扩散速率较低,在分子筛孔道内累积,易生成积碳前身物。上述大分子产物难以扩散出分子筛孔道,造成孔道的阻塞和活性位的覆盖,最终导致分子筛失活。而在较高的反应温度下(通常在360~450℃),反应物和产物分子在孔道内的扩散速率提高,zsm-5分子筛催化剂表现出较好的活性与选择性,但高温也会导致乙苯裂解、烷基转移和异构化等副反应加剧,生成甲苯、二甲苯和乙基甲苯等副产物,由于副产物二甲苯与乙苯是同分异构体,两者沸点差很小,难以用精馏的方式除去而带入乙苯产品中,最终将进入聚苯乙烯或苯乙烯共聚物的制成品,从而影响下游最终产品的质量,因此,二甲苯是显著影响产物乙苯产品质量的副产物。即使含微量二甲苯的聚苯乙烯或苯乙烯共聚物应用于食品的包装,也会危害使用者的健康。对于普通用途的苯乙烯材料,原料乙苯中二甲苯的质量分数仅要求不大于0.2%;而对于食品级的苯乙烯,原料乙苯中二甲苯的质量分数至少应低于0.08%,最好低于0.05%。

5.在烷基化反应中,甲苯、二甲苯以及乙基甲苯是由催化剂中的强bronsted酸位来形成的。如果分子筛催化剂拥有较多强bronsted酸位,则会有较多的副反应发生,使烷基化产物的选择性大大降低。通过对分子筛进行改性,调变其表面酸性强度,可以达到改善分子筛催化性能的目的。比如,利用无机酸脱铝、水蒸气处理或者金属离子交换等方法来调节分子筛的酸性。专利us4016218公开报道了采用水蒸汽处理提高催化剂用于乙烯与苯烷基化

时乙基化产物的选择性与催化剂的稳定性,降低副产物的方法。cn1310048a采用有机酸处理含有机胺的zsm-5分子筛,后与氧化铝载体成型制备催化剂,用于乙烯与苯烷基化时在一定程度上提高了催化剂性能,但仍存在烷基化反应温度髙(~410℃),导致能耗高、产品中二甲苯杂质含量高(~1000ppm)等问题。现有技术多采用zsm-5分子筛为催化剂活性组分,并通过水蒸汽/氨水蒸汽、有机胺和有机酸中的一种或多种方式对分子筛或催化剂进行后改性处理。经处理后的分子筛或催化剂用于苯与乙烯的气相烷基化反应时,反应温度仍较高,》345℃,产物中二甲苯含量不低于700ppm。

技术实现要素:

6.本发明的目的之一是提供一种不同于现有技术的含乙烯气体合成乙苯催化剂;本发明的目的之二是提供上述催化剂在含乙烯气体合成乙苯工艺中的应用。

7.本发明提供的含乙烯气体合成乙苯的催化剂,其特征在于该催化剂包括tnu-9分子筛和氧化物粘结剂,且经与氟硅酸溶液接触处理和在400-700℃的水蒸汽和/或氨水蒸汽处理得到。

8.本发明以tun结构分子筛为催化剂活性组分,与氧化物粘结剂成型制成催化剂,经过氟硅酸和水蒸汽/氨水蒸汽处理,可以实现在低温条件下乙烯与苯的气相烷基化反应,降低产物中二甲苯含量。更具体地说,本发明方法以孔道尺寸较大的tnu-9分子筛为催化剂活性组分,tnu-9分子筛,具有相互独立的两种10元环孔道(0.55 x 0.60nm和0.52 x 0.60nm),并通过第三方向的10元环孔道(0.54 x 0.55nm)连接,它具有比mfi结构分子筛更大的孔道尺寸,对反应物和产物扩散阻力较小,反应物分子容易与分子筛的酸性活性位接触,且通过氟硅酸处理和水热/氨水热处理后,催化剂的孔结构及酸性分布进一步得到调节,所以具有活性高、反应温度低、目的产物选择性高,二甲苯含量低的特点。例如,在反应温度330℃,压力0.8mpa,干气中乙烯含量20%(体积)、乙烯空速0.5h-1

,苯与乙烯摩尔比为5的条件下,乙烯转化率为99.8%,乙基化选择性为99.6%,产物中二甲苯杂质含量为476ppm,优于以相同方法制备的zsm-5分子筛催化剂,在相同烷基化条件下的催化反应性能(乙烯转化率99.5%,乙基化选择性99.0%,二甲苯含量2034ppm)。

9.本发明的催化剂,优选包含50-90wt%tnu-9分子筛和10-50%的氧化物粘结剂。更优选由50-90wt%tnu-9分子筛和10-50%的氧化物粘结剂组成。

10.本发明的催化剂,其中,以tnu-9分子筛为催化剂活性组分,所述的tnu-9分子筛,sio2/al2o3摩尔比为30-300,优选40-280,更优选60-150,最优选80-120。

11.所述的tnu-9分子筛是由包括将硅源、铝源、模板剂r、碱和水的混合物在温度为100-200℃下晶化2-14天,经水洗、干燥的步骤合成得到的;其中,所述模板剂r为1,4-双(氮甲基吡咯烷)丁烷溴盐,所述的混合物以摩尔比计sio2/a12o3=30-300,h2o/sio2=10-70,r/sio2=0.10-0.30,naoh/sio2=0.4-1.0。所述的硅源选自白炭黑、无定形二氧化硅、硅溶胶、硅胶、硅藻土或水玻璃中的至少一种;所述的铝源选自偏铝酸钠、氢氧化铝、异丙醇铝、仲丁醇铝、硫酸铝、硝酸铝、氯化铝或氧化铝中的至少一种,所述的碱为无机碱,选自氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铷或氢氧化铯中的至少一种。

12.本发明的催化剂,其制备方法中包括了tnu-9分子筛与氧化铝粘结剂混合并进行氟硅酸处理和水蒸气或氨水蒸气处理的过程。该催化剂的制备步骤包括:(1)将tnu-9分子

筛与氧化铝粘结剂混合,加入占干基重量2.0-5.0%的田菁粉和占干基重量2~8%的硝酸后混捏,成型,干燥、焙烧;(2)将步骤(1)得到的焙烧产物用浓度为0.02-1.0mol/l的氟硅酸溶液在60-100℃温度下处理0.5-10.0小时,其中氟硅酸溶液与催化剂的质量比为2:1-15:1;(3)将步骤(2)的产物在400-700℃的水蒸汽/氨水蒸汽下处理0.5-12小时,其中,所述的氨水蒸汽中,氨水的质量百分比浓度为0.1-2.0%。

13.其中,所述氟硅酸溶液浓度优选为0.02-0.8mol/l。所述的氟硅酸溶液与焙烧产物的质量比优选为4-12:1。在步骤(3)所述的处理,其温度优选为450-550℃,处理时间优选为1.0-6.0小时。所述的氧化铝粘结剂为氧化铝或/和铝溶胶。

14.本发明还进一步提供了含乙烯气体合成乙苯的催化剂的应用,其特征在于在260~360℃、压力为0.3~2.0mpa条件下使含乙烯气体与苯接触进行气相烷基化反应。所述的含乙烯气体来自催化裂化尾气或者甲醇制烯烃尾气,以体积百分比计,乙烯的含量为15~85%。所述的条件中,反应温度优选为280-360℃,反应压力优选为0.6-1.2mpa。在尽可能降低乙苯中二甲苯含量的情况下,优选的气相烷基化反应的温度优选为300-330℃。

15.所述的条件进一步还包括苯与乙烯摩尔比为4-20:1,乙烯质量空速为0.5~5.0h-1

。

具体实施方式

16.下面通过实施例对本发明作进一步说明,但并不因此而限制本发明的内容。

17.实施例1-6说明tnu-9分子筛的合成。

18.实施例1

19.在teflon容器中将1.55g偏铝酸钠(8.21wt%al2o3,16.89wt%naoh,74.90wt%h2o,以下同),3.06g氢氧化钠(96.00wt%,以下同),20.00g硅溶胶(30wt%sio2,0.05wt%na2o,69.95wt%h2o),2.96g模板剂1,4-双(氮甲基吡咯烷)丁烷溴盐和适量水依此加入混合均匀,按计量比将剩余的去离子水加入,得到各组分摩尔比为sio2/a12o3=80,h2o/sio2=30,r/sio2=0.10,naoh/sio2=0.80的混合物;将上述混合物转移至晶化釜中,密闭条件下150℃晶化12天,将晶化釜冷却到室温,取出晶化液,经洗涤、过滤后,将产物放入烘箱中,120℃下干燥8小时,即得tnu-9分子筛,编号为zeo-a。

20.实施例2

21.在teflon容器中将2.07g偏铝酸钠,2.57g氢氧化钠,6.00g白炭黑,2.55g模板剂1,4-双(氮甲基吡咯烷)丁烷溴盐和适量水依此加入混合均匀,按计量比将剩余的去离子水加入,得到各组分摩尔比为sio2/a12o3=60,h2o/sio2=35,r/sio2=0.12,naoh/sio2=0.73的混合物;将上述混合物转移至晶化釜中,密闭条件下160℃下晶化10天,将晶化釜冷却到室温,取出晶化液,经洗涤、过滤后,将产物放入烘箱中,120℃下干燥8小时,即得tnu-9分子筛,编号为zeo-b。

22.实施例3

23.在teflon容器中将将硝酸铝0.47g(al(no3)3.9h2o,98.00wt%,以下同),2.92氢氧化钠,20.00g硅溶胶,2.96g模板剂1,4-双(氮甲基吡咯烷)丁烷溴盐和适量水依此加入混合均匀,按计量比将剩余的去离子水加入,得到各组分摩尔比为sio2/a12o3=40,h2o/sio2=40,r/sio2=0.10,naoh/sio2=0.70的混合物;将上述混合物转移至晶化釜中,密闭条件下

165℃晶化10天,将晶化釜冷却到室温,取出晶化液,经洗涤、过滤后,将产物放入烘箱中,120℃干燥8小时,即得tnu-9分子筛,编号为zeo-c。

24.实施例4

25.在teflon容器中将0.31g异丙醇铝,3.25g氢氧化钠,6g白炭黑,4.74模板剂1,4-双(氮甲基吡咯烷)丁烷溴盐和适量水依此加入混合均匀,按计量比将剩余的去离子水加入,得到各组分摩尔比为sio2/a12o3=130,h2o/sio2=35,r/sio2=0.16,naoh/sio2=0.78的混合物;将上述混合物转移至晶化釜中,密闭条件下165℃下晶化10天,将晶化釜冷却到室温,取出晶化液,经洗涤、过滤后,将产物放入烘箱中,120℃干燥8小时,即得tnu-9分子筛,编号为zeo-d。

26.实施例5

27.在teflon容器中将0.59g将偏铝酸钠,3.64g氢氧化钠,6.10g硅胶(98.50wt%),5.92模板剂1,4-双(氮甲基吡咯烷)丁烷溴盐和适量水依此加入混合均匀,按计量比将剩余的去离子水加入,得到各组分摩尔比为sio2/a12o3=210,h2o/sio2=60,r/sio2=0.2,naoh/sio2=0.9;将上述混合物转移至晶化釜中,密闭条件下170℃晶化10天,将晶化釜冷却到室温,取出晶化液,经洗涤、过滤后,将产物放入烘箱中,120℃干燥8小时,即得tnu-9分子筛,编号为zeo-e。

28.实施例6

29.在teflon容器中将0.12将硫酸铝(al2(so4)3.18h2o),4.17g氢氧化钠,6.10g硅胶,4.44g模板剂1,4-双(氮甲基吡咯烷)丁烷溴盐和适量水依此加入混合均匀,按计量比将剩余的去离子水加入,得到各组分摩尔比为sio2/a12o3=270,h2o/sio2=35,r/sio2=0.15,naoh/sio2=1.0的混合物;将上述混合物转移至晶化釜中,密闭条件下155℃晶化10天,将晶化釜冷却到室温,取出晶化液,经洗涤、过滤后,将产物放入烘箱中,120℃干燥8小时,即得tnu-9分子筛,编号为zeo-f。

30.实施例7-12说明本发明的含乙烯气体合成乙苯的催化剂的制备

31.实施例7

32.取zeo-b分子筛150g,550℃焙烧后称取100克,用0.8mol/l氟硅酸溶液在80℃下处理2小时,氟硅酸溶液与催化剂的重量比为5:1。取氟硅酸处理后的zeo-b分子筛70g,与30g的氧化铝混合,加入占干基重量的3.0%的田菁粉和占干基重量4%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在550℃的温度下,用浓度为1.8wt%的氨水蒸汽处理2小时,制得催化剂,编号为cat-b。

33.对比例1

34.本对比例说明虽然以tnu-9分子筛为活性组分,但是催化剂没有进行氟硅酸等后处理的制备。

35.取70g氢型zeo-b分子筛(用氯化铵溶液在80℃下进行3次离子交换,每次2小时,处理后分子筛钠含量小于0.5wt%,经过滤、洗涤和干燥,在空气中550℃温度下焙烧4小时得到,下同)与30g的氧化铝混合,加入占干基重量的3.0%的田菁粉和占干基重量4%的硝酸后混捏挤条成型,120℃下干燥4小时。用氯化铵水溶液对上述成型后样品进行离子交换,干燥后经焙烧制得对比催化剂,编号cat-x1。

36.对比例2

37.本对比例说明zsm-5分子筛为活性组分的催化剂的制备。

38.取si/al2o3摩尔比为60的na-zsm-5分子筛150g,550℃焙烧后称取100克,用0.8mo1/l氟硅酸溶液在80℃下处理2小时,氟硅酸溶液与催化剂的重量比为5:1。取氟硅酸处理后zsm-5分子筛70g,与30g的氧化铝混合,加入占干基重量的3.0%的田菁粉和占干基重量4%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在550℃的温度下,用浓度为1.8wt%的氨水蒸汽处理2小时,制得对比催化剂,编号cat-y1。

39.实施例8

40.取zeo-a分子筛150g,550℃焙烧后称取100克,用0.6mo1/l氟硅酸溶液在60℃下处理1小时,氟硅酸溶液与催化剂的重量比为2:1。取氟硅酸处理后的zeo-a分子筛90g,与10g的氧化铝混合,加入占干基重量的1.0%的田菁粉和占干基重量2%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在520℃的温度下,用浓度为2.0wt%的氨水蒸汽处理3小时,制得催化剂,编号为cat-a。

41.实施例9

42.取zeo-d分子筛150g,550℃焙烧后称取100克,用0.5mo1/l氟硅酸溶液在70℃下处理3.0小时,氟硅酸溶液与催化剂的重量比为7:1。取氟硅酸处理后的zeo-d分子筛60g,与40g的氧化铝混合,加入占干基重量的3.5%的田菁粉和占干基重量5.0%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在480℃的温度下,用浓度为0.7wt%的氨水蒸汽处理4小时,制得催化剂,编号为cat-d。

43.对比例3

44.取60g氢型zeo-d分子筛,与40g的氧化铝混合,加入占干基重量的5.0%的田菁粉和占干基重5.0%的硝酸后混捏挤条成型,120℃下干燥4小时。用氯化铵水溶液上述成型后样品进行离子交换,干燥后经焙烧制得对比催化剂,编号cat-x2。

45.对比例4

46.本对比例说明zsm-5分子筛为活性组分的催化剂的制备。

47.取si/al2o3摩尔比为130的na-zsm-5分子筛150g,550℃焙烧后称取100克,用0.5mo1/l氟硅酸溶液在70℃下处理3.0小时,氟硅酸溶液与催化剂的重量比为7:1。取氟硅酸处理后zsm-5分子筛60g,与40g的氧化铝混合,加入占干基重量的3.5%的田菁粉和占干基重量5.0%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在480℃的温度下,用浓度为1.7wt%的氨水蒸汽处理4小时,制得对比催化剂,编号cat-y2。

48.实施例10

49.取zeo-e分子筛150g,550℃焙烧后称取100克,用0.3mo1/l氟硅酸溶液在100℃下处理0.5小时,氟硅酸溶液与催化剂的重量比为2.5:1。取氟硅酸处理后的zeo-e分子筛65g,与35g的氧化铝混合,加入占干基重量的3.2%的田菁粉和占干基重量4.2%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在600℃的温度下,用水蒸汽处理3小时,制得催化剂,编号为cat-e。

50.实施例11

51.取zeo-f分子筛150g,550℃焙烧后称取100克,用0.1mo1/l氟硅酸溶液在90℃下处理4小时,氟硅酸溶液与催化剂的重量比为6:1。取氟硅酸处理后的zeo-f分子筛75g,与25g

的氧化铝混合,加入占干基重量的2.5%的田菁粉和占干基重量3.8%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在420℃的温度下,用浓度为1.2wt%的氨水蒸汽处理1小时,制得催化剂,编号为cat-f。

52.对比例5

53.取75g氢型zeo-f分子筛,与25g的氧化铝混合,加入占干基重量的2.5%的田菁粉和占干基重3.8%的硝酸后混捏挤条成型,120℃下干燥4小时。用氯化铵水溶液上述成型后样品进行离子交换,干燥后经焙烧制得对比催化剂,编号cat-x3。

54.对比例6

55.本对比例说明zsm-5分子筛为活性组分的催化剂的制备。

56.取si/al2o3摩尔比为270的na-zsm-5分子筛150g,550℃焙烧后称取100克,用0.1mo1/l氟硅酸溶液在90℃下处理4.0小时,氟硅酸溶液与催化剂的重量比为6:1。取氟硅酸处理后zsm-5分子筛75g,与25g的氧化铝混合,加入占干基重量的2.5%的田菁粉和占干基重量3.8%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在420℃的温度下,用浓度为1.2wt%的氨水蒸汽处理1小时,制得对比催化剂,编号cat-y3。

57.实施例12

58.取zeo-c分子筛150g,550℃焙烧后称取100克,用0.01mo1/l氟硅酸溶液在85℃下处理2.5小时,氟硅酸溶液与催化剂的重量比为4:1。取氟硅酸处理后的zeo-c分子筛85g,与20g的氧化铝混合,加入占干基重量的2.0%的田菁粉和占干基重量2.5%的硝酸后混捏挤条成型,120℃下干燥4小时。将上述样品在550℃条件下焙烧后,在在500℃的温度下,用水蒸汽处理5小时,制得催化剂,编号为cat-c。

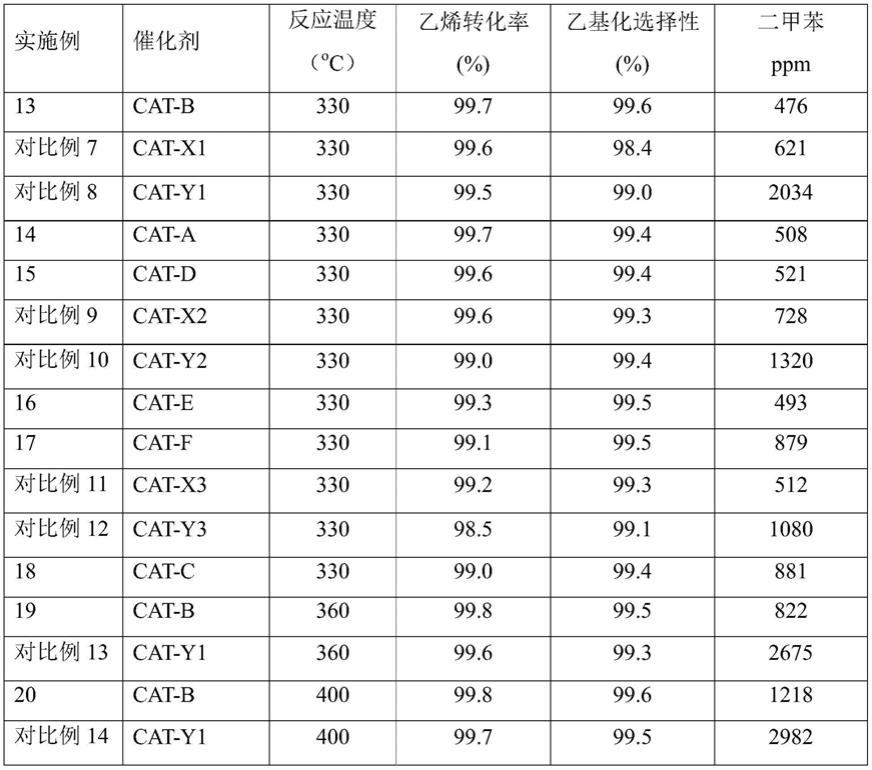

59.实施例13-20说明本发明提供的催化剂在含乙烯气体何处合成乙苯反应中的应用。

60.实施例13-18

61.在连续流动加压固定床反应装置上,分别评价实施例7-12的催化剂的合成乙苯的反应性能。

62.反应条件:反应温度330℃,反应压力0.8mpa,苯/乙烯摩尔比5.0,乙烯重量空速(whsv)=1.0h-1

,反应时间为12小时。反应结果见表1。

63.对比例7-8

64.同实施例13的反应条件,区别在于采用对比催化剂cat-x1、cat-y1。

65.反应结果见表1。

66.对比例9-10

67.同实施例15的反应条件,区别在于采用对比催化剂cat-x2、cat-y2。

68.反应结果见表1。

69.对比例11-12

70.同实施例17的反应条件,区别在于采用对比催化剂cat-x3、cat-y3。

71.反应结果见表1。

72.实施例19

73.同实施例13,区别在于改变反应温度为360℃。

74.反应结果见表1。

75.对比例13

76.同实施例19的反应条件,区别在于采用对比催化剂cat-y1。

77.反应结果见表1。

78.实施例20

79.同实施例13,区别在于改变反应温度为400℃。

80.反应结果见表1。

81.对比例14

82.同实施例20的反应条件,区别在于采用对比催化剂cat-y1。

83.反应结果见表1。

84.表1

[0085][0086]

从表1数据可以看出,本发明提供的含乙烯气体与苯合成乙苯催化剂用于含乙烯气体与苯气相烷基化制乙苯的反应时,具有活性高、反应温度低、目的产物选择性高,副产物二甲苯含量低的特点。

[0087]

具体来说,从实施例20、实施例19和实施例13的反应结果可以看出,反应温度由400℃降低至360℃、330℃,tun结构分子筛催化剂上乙烯转化率基本不变,且≥99.7%,乙基化选择性≥99.5%,二甲苯含量分别为1218ppm、822ppm和476ppm,该数据优于相同反应条件下,相同硅铝比的mfi结构分子筛催化剂(对比例14、对比例13和对比例8),它们对应值

分别为乙烯转化率>99.5%,乙基化选择性在99.0%,二甲苯含量在3000-2000ppm。

[0088]

从实施例13与对比例7、实施例15与对比例9、实施例17与对比例11的结果可以看出,在相同的气相烷基化反应条件下,与含普通tun结构分子筛的催化剂相比,采用包括氟硅酸处理和水蒸气或氨水蒸气处理在内的本发明方法制备的tun结构分子筛催化剂,其乙基化选择性进一步提高,二甲苯含量进一步下降。

[0089]

从实施例13与对比例8、实施例15与对比例10、实施例17与对比例12的结果可以看出,采用包括氟硅酸处理和水蒸气或氨水蒸气处理在内的本发明方法制备的tun结构分子筛催化剂比采用相同方法制备的mfi结构分子筛催化剂具有更高的乙烯转化率、目的产物选择性和更低的副产物二甲苯含量。

[0090]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。