1.本实用新型涉及自动装车技术领域,特别是涉及一种箱式货物自动装车系统。

背景技术:

2.随着物流自动化系统的迅速发展, 传统的人工或叉车装车方式已成为影响月台作业效率与物流成本的瓶颈之一。采用自动装车系统可以大幅节省装车时间与人力,从而缩短运输车辆在物流中心的等待与滞留时间。

3.现有自动装车系统中,输送组件作为其中重要的部分,负责月台上的货物与车厢间的货物传送,其结构决定货物传送的速度。现有的输送组件位置不方便调节,工作时位置固定,导致货物在车厢内码放的难度大,装车效率低。

技术实现要素:

4.本实用新型的主要目的是为了提供一种箱式货物自动装车系统,其输送组件可以在输送过程中快捷地调节位置,降低货物在车厢内的码放难度,提高装车效率。

5.本实用新型的目的可以通过采用如下技术方案达到:

6.一种箱式货物自动装车系统,包括用于输送货物的输送组件,所述输送组件下方间隔分布设置有用于调节输送组件输出端位置的调节组件和支撑柱;

7.所述调节组件包括有相互转动连接的第一调节杆和第二调节杆,所述第一调节杆的顶端转动连接在输送组件上,所述第二调节杆的一端连接有调节电机,所述调节电机通过旋转第二调节杆使第一调节杆的顶端沿一曲线方向或另一曲线方向移动,以使输送组件的输出端在其竖直平面内沿指定轨迹移动;

8.所述调节组件和支撑柱的下方设置有支撑平台;

9.所述支撑平台底部设置有滚轮。

10.优选的,所述输送组件包括有皮带、主动、从动轮和支撑板,所述皮带紧套在主动轮及从动轮上,所述主动轮和从动轮转动连接于支撑板,所述主动轮连接有输送电机,以带动从动轮和皮带转动。

11.优选的,所述支撑板的中部和尾部均设置有一个c形连接板且c形连接板的两端各有一个连接孔。

12.优选的,所述支撑板中部的c形连接板与第一调节杆的顶端转动连接。

13.优选的,所述支撑板尾部的c形连接板与支撑柱转动连接。

14.优选的,所述支撑板前端连接有用于将货物从输送组件货物输出端码放至指定位置的码放件,所述码放件包括有支撑架和输送带。

15.优选的,所述码放件与输送组件之间形成一个钝角。

16.本实用新型的有益技术效果:

17.1.本实用新型提供的第一调节杆和第二调节杆通过调节电机驱动能够调整输送组件输出端所能到达的位置,降低货物在车厢内的码放难度,提高装车效率,支撑柱保证输

送组件尾部始终处于同一高度,方便货物的传送。

18.2.本实用新型提供的码放件可以快速整齐地码放货物,支撑平台可以在输送组件调节位置的同时进行前、后、左或右的移动或者使整体装车系统进行位置上的移动,调整输送组件及码放件在车厢内的位置。

附图说明

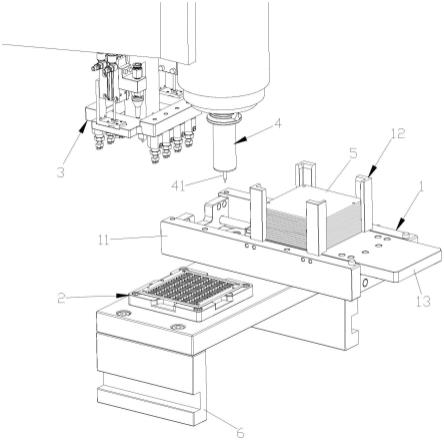

19.图1为按照本实用新型的实施例的整体结构示意图;

20.图2为按照本实用新型的实施例的输送电机位置示意图。

21.图中:1-输送组件,101-皮带,102-主动轮,103-从动轮,104-支撑板,105-输送电机,2-调节组件,201-第一调节杆,202-第二调节杆,203-调节电机,3-支撑柱,4-码放件,401-支撑架,402-输送带,5-支撑平台,6-滚轮。

具体实施方式

22.为使本领域技术人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

23.如图1-图2所示,本实施例提供的箱式货物自动装车系统,包括用于输送货物的输送组件1,输送组件1下方间隔分布设置有用于调节输送组件1输出端位置的调节组件2和支撑柱3;

24.调节组件2包括有相互转动连接的第一调节杆201和第二调节杆202,第一调节杆201的顶端转动连接在输送组件1上,第二调节杆202的一端连接有调节电机203,调节电机203的输出轴与第二调节杆202连接,调节电机203通过旋转第二调节杆202使第一调节杆201的顶端沿一曲线方向或另一曲线方向移动,以使输送组件1的输出端在其竖直平面内沿指定轨迹移动,指定轨迹方向分别有前上、前下、后上或后下,实现在输送过程中将货物输送至车厢内不同位置的目的;

25.调节组件2和支撑柱3的下方设置有支撑平台5,支撑平台5底部设置有滚轮6,滚轮6为主动麦克纳姆轮,负责前后跟左右换向行走,能够在调节输送组件1输出端位置的同时使输送组件1进行前后左右的移动或者使整体装车系统进行位置上的移动。

26.在本实施例中,如图1和2所示,输送组件1包括有皮带101、主动轮102、从动轮103和支撑板104,皮带101紧套在主动轮102及从动轮103上,主动轮102和从动轮103转动连接于支撑板104,主动轮102连接有输送电机105,以带动从动轮103和皮带101转动,以达到输送货物的目的。

27.在本实施例中,如图1所示,支撑板104的中部和尾部均设置有一个c形连接板且c形连接板的两端各有一个连接孔,支撑板104中部的c形连接板与第一调节杆201的顶端转动连接,支撑板104尾部的c形连接板与支撑柱3转动连接,在使用时,第一调节杆201通过c性连接板作用于支撑板104的中部,进而带动输送组件1输出端进行位置的调整,支撑柱3通过c性连接板作用于支撑板104的尾部,进而控制输送组件1的尾部始终处于同一高度。

28.在本实施例中,如图1所示,支撑板104前端连接有用于将货物从输送组件1货物输出端码放至指定位置的码放件4,码放件4包括有支撑架401和输送带402,码放件4与输送组件1之间形成一个钝角,使货物能够容易地从皮带101上输送下来并放置在车厢内。

29.综上所述,在本实施例中,本实施例提供的第一调节杆201和第二调节杆202通过调节电机203驱动配合来调整输送组件1前端所能到达的位置,降低货物在车厢内的码放难度,提高装车效率,支撑柱3保证输送组件1尾部始终处于同一高度,方便货物的传送;码放件4可以快速整齐地码放货物,支撑平台5底部设置的滚轮6可以在输送组件1调节位置的同时进行前、后、左或右的移动或者使整体装车系统进行位置上的移动,调整输送组件1及码放件4在车厢内的位置。

30.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

技术特征:

1.一种箱式货物自动装车系统,其特征在于:包括用于输送货物的输送组件(1),所述输送组件(1)下方间隔分布设置有用于调节输送组件(1)输出端位置的调节组件(2)和支撑柱(3);所述调节组件(2)包括有相互转动连接的第一调节杆(201)和第二调节杆(202),所述第一调节杆(201)的顶端转动连接在输送组件(1)上,所述第二调节杆(202)的一端连接有调节电机(203),所述调节电机(203)通过旋转第二调节杆(202)使第一调节杆(201)的顶端沿一曲线方向或另一曲线方向移动,以使输送组件(1)的输出端在其竖直平面内沿指定轨迹移动;所述调节组件(2)和支撑柱(3)的下方设置有支撑平台(5);所述支撑平台(5)底部设置有滚轮(6)。2.根据权利要求1所述的一种箱式货物自动装车系统,其特征在于:所述输送组件(1)包括有皮带(101)、主动轮(102)、从动轮(103)和支撑板(104),所述皮带(101)紧套在主动轮(102)及从动轮(103)上,所述主动轮(102)和从动轮(103)转动连接于支撑板(104),所述主动轮(102)连接有输送电机(105),以带动从动轮(103)和皮带(101)转动。3.根据权利要求2所述的一种箱式货物自动装车系统,其特征在于:所述支撑板(104)的中部和尾部均设置有一个c形连接板且c形连接板的两端各有一个连接孔。4.根据权利要求2所述的一种箱式货物自动装车系统,其特征在于:所述支撑板(104)中部的c形连接板与第一调节杆(201)的顶端转动连接。5.根据权利要求2所述的一种箱式货物自动装车系统,其特征在于:所述支撑板(104)尾部的c形连接板与支撑柱(3)转动连接。6.根据权利要求2所述的一种箱式货物自动装车系统,其特征在于:所述支撑板(104)前端连接有用于将货物从输送组件(1)货物输出端码放至指定位置的码放件(4),所述码放件(4)包括有支撑架(401)和输送带(402)。7.根据权利要求6所述的一种箱式货物自动装车系统,其特征在于:所述码放件(4)与输送组件(1)之间形成一个钝角。

技术总结

本实用新型公开了一种箱式货物自动装车系统,涉及自动装车技术领域,包括用于输送货物的输送组件,输送组件下方间隔分布设置有用于调节输送组件输出端位置的调节组件和支撑柱,调节组件包括有相互转动连接的第一调节杆和第二调节杆,第一调节杆的顶端转动连接在输送组件上,第二调节杆的一端连接有调节电机,调节电机通过旋转第二调节杆使第一调节杆的顶端沿一曲线方向或另一曲线方向移动,以使输送组件的输出端在其竖直平面内沿指定轨迹移动,调节组件和支撑柱的下方设置有支撑平台,支撑平台底部设置有滚轮。本实用新型提供的调节组件可以调整输送组件输出端位置,滚轮可以在使用时自由移动位置,降低货物在车厢内的码放难度,提高装车效率。提高装车效率。提高装车效率。

技术研发人员:王利鹏 殷春桥 孔雷 朱斌

受保护的技术使用者:镇江研新机电有限公司

技术研发日:2022.05.13

技术公布日:2022/9/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。