1.本技术涉及光半导体装置及其制造方法。

背景技术:

2.近年来,光通信的高速化显著,需要半导体激光器的高速动作的用途增加。另外,寻求对用于以低成本实现高速动作的分布反馈型半导体激光器直接进行高速调制的直接调制型的半导体激光器。

3.在高速动作的直接调制型的半导体激光器中,需要减小寄生电容。特别是在活性层的两侧设置埋入层的埋入型构造中,有效的是对该埋入层使用半绝缘性半导体层。该半绝缘性半导体层一般使用以铁(fe)为掺杂剂的inp层。但是,fe掺杂半绝缘性inp层虽然捕获电子,但不捕获空穴(hole)。在该埋入型构造的半导体激光器中,p型inp包覆层的侧面与fe掺杂半绝缘性inp层接触,当从p型inp层向fe掺杂半绝缘性inp层注入空穴时,由于所注入的空穴与所捕获的电子再结合而流动漏电流。为了降低该漏电流,而在p型inp层与fe掺杂半绝缘性inp层之间设置有捕获空穴的n型inp阻挡层。

4.在专利文献1中,作为降低漏电流的方法,公开了在形成n型inp埋入层(阻挡层)后,将绝缘膜的宽度加工成较窄,将p型inp包覆层的一部分蚀刻成较薄,进而形成n型埋入层(阻挡层)的例子。

5.专利文献1:日本专利第5545670号公报(0025段、图3)

6.然而,在形成n型inp阻挡层时,由于阻挡层进行选择生长,所以在活性层上部,末端部的与活性层垂直的宽度变细,阻挡空穴的效果弱,存在应注入活性层的空穴未被捕获而成为漏电流的问题。另外,在专利文献1中,虽然减小p型inp包覆层的侧面与fe掺杂半绝缘性inp层接触的部分,但存在对漏电流的抑制不充分的问题。

技术实现要素:

7.本技术公开了用于解决上述那样的课题的技术,目的在于提供一种漏电流降低的光半导体装置及其制造方法。

8.本技术所公开的光半导体装置的特征在于,具备:台面条带,在第一导电型半导体基板的表面依次层叠第一导电型包覆层、活性层以及第一的第二导电型包覆层而成;埋入层,以比上述台面条带的高度高的方式埋入到上述台面条带的两侧;第一导电型阻挡层,在与上述活性层的中央部分对应的区域隔开比上述活性层窄的间隔而层叠于上述台面条带的两侧的上述埋入层的表面;第二的第二导电型包覆层,形成于上述第一导电型阻挡层的上述台面条带侧的两端部的背面;以及第三的第二导电型包覆层,埋入上述台面条带的顶部、上述第二的第二导电型包覆层以及上述第一导电型阻挡层,第二的第二导电型包覆层的载流子浓度形成为比上述第一的第二导电型包覆层以及上述第三的第二导电型包覆层的载流子浓度高。

9.本技术所公开的光半导体装置的制造方法的特征在于,包含如下工序:在第一导

电型半导体基板的表面依次层叠第一导电型包覆层、活性层以及第一的第二导电型包覆层后,再依次层叠蚀刻停止层和第二的第二导电型包覆层而形成半导体层的工序;对上述半导体层进行蚀刻而形成台面条带的工序;在上述台面条带的两侧形成埋入层的工序;在上述台面条带的顶部以及上述埋入层的表面形成第一导电型阻挡层的工序;在形成使上述第一导电型阻挡层的与上述活性层的中央部分对应的区域露出的掩模后,直到到达上述蚀刻停止层为止进行蚀刻而形成开口部的工序;除去上述掩模和上述蚀刻停止层的工序;以及在上述开口部以及上述第一导电型阻挡层的表面层叠第三的第二导电型包覆层后,层叠第二导电型接触层的工序,第二的第二导电型包覆层的载流子浓度形成为比上述第一的第二导电型包覆层以及上述第三的第二导电型包覆层的载流子浓度高。

10.另外,本技术所公开的光半导体装置的制造方法的特征在于,包含如下工序:在第一导电型半导体基板的表面依次层叠第一导电型包覆层、活性层以及第一的第二导电型包覆层后,再层叠第二的第二导电型包覆层而形成半导体层的工序;对上述半导体层进行蚀刻而形成台面条带的工序;在上述台面条带的两侧形成埋入层的工序;在上述台面条带的顶部以及上述埋入层的表面形成第一导电型阻挡层的工序;在形成使上述第一导电型阻挡层的与上述活性层的中央部分对应的区域露出的掩模后,对上述第一导电型阻挡层和上述第二的第二导电型包覆层进行蚀刻而形成开口部的工序;除去上述掩模的工序;以及在上述开口部以及上述第一导电型阻挡层的表面层叠第三的第二导电型包覆层后,层叠第二导电型接触层的工序,第二的第二导电型包覆层的载流子浓度形成为比上述第一的第二导电型包覆层以及上述第三的第二导电型包覆层的载流子浓度高。

11.根据本技术,能够降低从活性层向第一导电型阻挡层的漏电流,从而能够实现激光振荡阈值电流的降低、和光输出的高输出化。

附图说明

12.图1是表示实施方式1的光半导体装置的结构的剖视图。

13.图2是表示实施方式1的光半导体装置的制造工序的流程图。

14.图3是表示实施方式1的光半导体装置的制造工序的剖视图。

15.图4是表示实施方式1的光半导体装置的制造工序的剖视图。

16.图5是表示实施方式1的光半导体装置的制造工序的剖视图。

17.图6是表示实施方式1的光半导体装置的制造工序的剖视图。

18.图7是表示实施方式1的光半导体装置的制造工序的剖视图。

19.图8是表示实施方式1的光半导体装置的制造工序的剖视图。

20.图9是表示实施方式1的光半导体装置的制造工序的剖视图。

21.图10是表示实施方式1的光半导体装置的制造工序的剖视图。

22.图11是表示实施方式1的光半导体装置的制造工序的剖视图。

23.图12是表示实施方式2的光半导体装置的结构的剖视图。

24.图13是表示实施方式2的光半导体装置的制造工序的剖视图。

25.图14是表示实施方式2的光半导体装置的制造工序的剖视图。

26.图15是表示实施方式2的光半导体装置的制造工序的剖视图。

27.图16是表示实施方式2的光半导体装置的制造工序的剖视图。

28.图17是表示实施方式2的光半导体装置的制造工序的剖视图。

29.图18是表示实施方式3的光半导体装置的结构的剖视图。

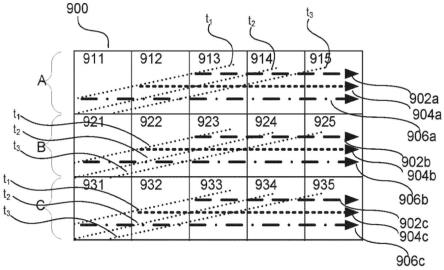

30.图19是表示实施方式3的光半导体装置的制造工序的流程图。

31.图20是表示实施方式3的光半导体装置的制造工序的剖视图。

32.图21是表示实施方式3的光半导体装置的制造工序的剖视图。

33.图22是表示实施方式3的光半导体装置的制造工序的剖视图。

34.图23是表示实施方式3的光半导体装置的制造工序的剖视图。

35.图24是表示实施方式3的光半导体装置的制造工序的剖视图。

36.图25是表示实施方式3的光半导体装置的制造工序的剖视图。

37.图26是表示实施方式3的光半导体装置的制造工序的剖视图。

38.图27是表示实施方式4的光半导体装置的结构的剖视图。

39.图28是表示实施方式4的光半导体装置的制造工序的剖视图。

40.图29是表示实施方式4的光半导体装置的制造工序的剖视图。

41.图30是表示实施方式4的光半导体装置的制造工序的剖视图。

具体实施方式

42.实施方式1

43.图1是表示本技术的实施方式1所涉及的光半导体装置101的结构的剖视图。如图1所示,光半导体装置101在面方位(110)的n型inp基板1(第一导电型的半导体)的表面形成有沿[011]方向延伸的台面条带8。台面条带8例如宽度w1为1.4μm。

[0044]

台面条带8设置于n型inp基板1的表面,依次层叠n型inp包覆层2(第一导电型的半导体)、活性层3、作为第一的第二导电型包覆层的p型inp包覆层4(第二导电型的半导体)、作为第二的第二导电型包覆层的p型inp包覆层6(第二导电型的半导体)、以及作为第三的第二导电型包覆层的p型inp包覆层12(第二导电型的半导体)而成。台面条带8的两侧由作为埋入层的fe掺杂半绝缘性inp层9(任意导电型的半导体)以覆盖台面条带8的侧面全部的方式被埋入。

[0045]

在fe掺杂半绝缘性inp层9的表面设置有n型inp阻挡层10(第一导电型的半导体),但在活性层3的上方,中断比活性层3的宽度w1窄的宽度w2而形成。宽度w2例如为1.0μm。

[0046]

p型inp包覆层6在活性层3的上方以宽度w3形成于n型inp阻挡层10的背面端部。宽度w3例如为0.2μm。处于活性层3上方的n型inp阻挡层10的厚度d2与充分远离活性层3的部分(大概数十μm)的宽度d1相等。厚度d1以及厚度d2可以在300~1000nm之间任意设定。

[0047]

在p型inp包覆层4的表面与n型inp阻挡层10的背面之间、中断的n型inp阻挡层10之间、以及n型inp阻挡层10的表面形成有p型inp包覆层12。在p型inp包覆层12的表面形成有p型ingaas接触层13(第二导电型的半导体)。在p型ingaas接触层13的表面形成有p侧电极14。在n型inp基板1的背面形成有n侧电极15。

[0048]

p型inp包覆层6的载流子浓度设定为大于p型inp包覆层4以及p型inp包覆层12的载流子浓度。载流子浓度可以在0.5~3.0

×

10e 18cm-3

之间任意设定。

[0049]

由此,通过在活性层3的上方,在p型inp包覆层4与n型inp阻挡层10之间设置载流子浓度比p型inp包覆层4高的p型inp包覆层6,从而与n型inp阻挡层之间的pn接合界面的能

量势垒变高,因此能够降低从活性层向n型inp阻挡层的漏电流。另外,通过设置载流子浓度高的p型inp包覆层,还能够降低元件电阻。

[0050]

接下来,对本技术的实施方式1所涉及的光半导体装置101的制造方法进行说明。图2是表示光半导体装置101的制造工序的流程图。图3至图11是表示与图2对应的光半导体装置101的各制造工序的剖视图。

[0051]

首先,如图3所示,在面方位(110)的n型inp基板1的表面通过mocvd(metal organic chemical vapour deposition:有机金属化学气相沉积法)法,依次层叠n型inp包覆层2(厚度100~200nm、载流子浓度0.1~1.0

×

10e 18cm-3

)、成为发光层的多层量子阱(mqw:multi-quantum well)构造的活性层3、p型inp包覆层4(厚度50~400nm、载流子浓度0.5~3.0

×

10e 18cm-3

)、p型ingaasp蚀刻停止层5(厚度50~400nm、载流子浓度0.5~3.0

×

10e 18cm-3

)、以及p型inp包覆层6(厚度50~400nm、载流子浓度1.0~3.0

×

10e 18cm-3

)后,在p型inp包覆层6的表面进行sio2等绝缘膜7的成膜,加工成所希望的脊宽度(步骤s201)。

[0052]

但是,p型inp包覆层6的载流子浓度设定为比p型inp包覆层4的载流子浓度高。载流子浓度可以在0.5~3.0

×

10e 18cm-3

之间任意设定。脊宽度为0.5~2.0μm左右。

[0053]

接着,如图4所示,将绝缘膜7用作掩模,从p型inp包覆层6干式蚀刻至n型inp包覆层2或n型inp基板1的中途而形成台面条带8(步骤s202)。

[0054]

这里虽然进行了干式蚀刻,但也可以利用湿式蚀刻形成台面条带8。蚀刻深度为1~4μm左右。台面条带沿[011]方向延伸。

[0055]

接下来,如图5所示,在台面条带8的两侧用fe掺杂半绝缘性inp层9(厚度1000~4000nm、载流子浓度0.01~9.0

×

10e 18cm-3

)进行埋入生长(步骤s203)。

[0056]

此时,使fe掺杂半绝缘性inp层9以覆盖台面条带8的侧面全部的方式生长。

[0057]

接着,如图6所示,利用包含溴化氢和乙酸的蚀刻剂,除去台面条带8的两侧的fe掺杂半绝缘性inp层9表面的凸部而使其平坦(步骤s204)。

[0058]

接下来,如图7所示,在使用缓冲氢氟酸、或氢氟酸除去绝缘膜7后,依次层叠n型inp阻挡层10(厚度300~1000nm、载流子浓度2.0~9.0

×

10e 18cm-3

)、和作为用于选择性地蚀刻的掩模的n型ingaas层11(厚度50~200nm、载流子浓度0.5~5.0

×

10e 18cm-3

)(步骤s205)。

[0059]

接着,如图8所示,利用光刻,在活性层3的上方形成比活性层的宽度窄的未图示的抗蚀剂层的开口部,利用干式蚀刻或硝酸等,而仅对n型ingaas层11进行蚀刻(步骤s206)。

[0060]

接下来,如图9所示,将n型ingaas层11作为蚀刻掩模,用盐酸等蚀刻剂选择性地蚀刻活性层3上方的n型inp阻挡层10、和p型inp包覆层6直到到达p型ingaasp蚀刻停止层5为止(步骤s207)。

[0061]

接着,如图10所示,利用硝酸等,而选择性地蚀刻n型ingaas层11和p型ingaasp蚀刻停止层5(步骤s208)。

[0062]

接下来,如图11所示,依次层叠p型inp包覆层12(厚度100~4000nm、载流子浓度0.1~3.0

×

10e 18cm-3

)和p型ingaas接触层13(厚度100~1000nm、载流子浓度1.0~10.0

×

10e 18cm-3

)(步骤s209)。

[0063]

此时,p型inp包覆层12的载流子浓度设定为比p型inp包覆层6的载流子浓度低。

[0064]

最后,通过在p型ingaas接触层13的表面设置p侧电极14,并且在n型inp基板1的背

面设置n侧电极15,而得到图1所示的光半导体装置101。

[0065]

如以上那样,根据本实施方式1所涉及的光半导体装置101,具备:台面条带8,在n型inp基板1的表面依次层叠n型inp包覆层2、活性层3以及p型inp包覆层4而成;fe掺杂半绝缘性inp层9,以比台面条带8的高度高的方式埋入到台面条带8的两侧;n型inp阻挡层10,在与活性层3的中央部分对应的区域隔开比活性层3窄的间隔而层叠于台面条带8两侧的fe掺杂半绝缘性inp层9的表面;p型inp包覆层6,形成于n型inp阻挡层10的台面条带8侧的两端部的背面;以及p型inp包覆层12,埋入台面条带8的顶部、p型inp包覆层6以及n型inp阻挡层10,p型inp包覆层6的载流子浓度形成为比p型inp包覆层4以及p型inp包覆层12的载流子浓度高,因此与n型inp阻挡层之间的pn接合界面的能量势垒变高,能够降低从活性层向n型inp阻挡层的漏电流,从而能够实现激光振荡阈值电流的降低、和光输出的高输出化。

[0066]

另外,通过设置载流子浓度高的p型inp包覆层,可抑制光的损失的增加,还能够降低元件电阻。并且,在形成n型inp阻挡层的情况下,由于未使用选择生长,因此即使在活性层上部也能够使膜厚变厚,能够期待漏电流的降低效果。

[0067]

实施方式2

[0068]

在实施方式1中,虽然实施fe掺杂半绝缘性inp层9的平坦化,但在实施方式2中,对不进行平坦化的情况进行说明。

[0069]

图12是表示本技术的实施方式2所涉及的光半导体装置102的结构的剖视图。如图12所示,光半导体装置102与实施方式1的光半导体装置101不同,形成表面未被平坦化的fe掺杂半绝缘性inp层9。对于实施方式2的光半导体装置102的其他结构,与实施方式1的光半导体装置101相同,对对应的部分标注与图1相同的附图标记并省略其说明。

[0070]

接下来,对本技术的实施方式2所涉及的光半导体装置102的制造方法进行说明。对于实施方式2的光半导体装置102的制造工序,除了省略实施方式1的光半导体装置101的制造工序的流程图(图2)中的埋入层的平坦化工序(图2的步骤s204)以外,相同,沿用图2。图13至图17是表示与图12对应的光半导体装置102的各制造工序的剖视图。

[0071]

首先,在实施方式2所涉及的光半导体装置102的制造方法中,从实施方式1的光半导体装置101的制造方法中的半导体层的形成工序(步骤s201,图3)至埋入层的形成工序(步骤s203,图5)为止是相同的,省略其说明。

[0072]

接着,在步骤s203中由fe掺杂半绝缘性inp层9埋入的台面条带8中(参照图5),如图13所示,使用缓冲氢氟酸、或氢氟酸除去绝缘膜7,依次层叠n型inp阻挡层10(厚度300~1000nm、载流子浓度2.0~9.0

×

10e 18cm-3

)、和作为用于选择性地蚀刻的掩模的n型ingaas层11(厚度50~200nm、载流子浓度0.5~5.0

×

10e 18cm-3

)(步骤s205)。

[0073]

接下来,如图14所示,利用光刻,在活性层3的上方形成比活性层宽度窄的未图示的抗蚀剂层的开口部,利用干式蚀刻或硝酸等,而仅对n型ingaas层11进行蚀刻(步骤s206)。

[0074]

接着,如图15所示,将n型ingaas层11作为蚀刻掩模,用盐酸等蚀刻剂选择性蚀刻活性层3上方的n型inp阻挡层10、和p型inp包覆层6直到到达p型ingaasp蚀刻停止层5为止(步骤s207)。

[0075]

接下来,如图16所示,利用硝酸等,而选择性地蚀刻n型ingaas层11和p型ingaasp蚀刻停止层5(步骤s208)。

[0076]

接着,如图17所示,依次层叠p型inp包覆层12(厚度100~4000nm、载流子浓度0.1~3.0

×

10e 18cm-3

)和p型ingaas接触层13(厚度100~1000nm、载流子浓度1.0~10.0

×

10e 18cm-3

)(步骤s209)。

[0077]

此时,p型inp包覆层12的载流子浓度设定为比p型inp包覆层6的载流子浓度低。

[0078]

最后,通过在p型ingaas接触层13的表面设置p侧电极14,并且在n型inp基板1的背面设置n侧电极15,而得到图12所示的光半导体装置102。

[0079]

如以上那样,根据本实施方式2所涉及的光半导体装置102,在光半导体装置102的制造方法中,省略了本实施方式1所涉及的光半导体装置101的制造工序中的fe掺杂半绝缘性inp层9的平坦化工序,因此不仅能够得到与实施方式1相同的效果,还能够降低制造成本。

[0080]

实施方式3

[0081]

在实施方式1以及实施方式2中,虽然对不将p型inp包覆层6直接层叠于p型inp包覆层4的情况进行了说明,但在实施方式3中,对直接层叠的情况进行说明。

[0082]

图18是表示本技术的实施方式3所涉及的光半导体装置103的结构的剖视图。如图18所示,在光半导体装置103中,形成于n型inp阻挡层10的背面端部的p型inp包覆层6层叠于p型inp包覆层4的表面端部。由此,成为fe掺杂半绝缘性inp层9不与p型inp包覆层12接触,而仅与p型inp包覆层4接触的结构。对于实施方式3的光半导体装置103的其他结构,与实施方式1的光半导体装置101相同,对对应的部分标注与图1相同的附图标记并省略其说明。

[0083]

接下来,对本技术的实施方式3所涉及的光半导体装置103的制造方法进行说明。图19是表示光半导体装置103的制造工序的流程图。但是,对于实施方式3的光半导体装置103的制造工序,到实施方式1的光半导体装置101的制造工序的流程图(图2)中的埋入层的平坦化工序(图2的步骤s204)为止相同,沿用图2。图20至图26是表示与图18对应的光半导体装置103的各制造工序的剖视图。

[0084]

首先,如图20所示,在面方位(110)的n型inp基板1的表面通过mocvd法依次层叠n型inp包覆层2(厚度100~200nm、载流子浓度0.1~1.0

×

10e 18cm-3

)、成为发光层的多层量子阱(mqw)构造的活性层3、p型inp包覆层4(厚度50~400nm、载流子浓度0.5~3.0

×

10e 18cm-3

)、以及p型inp包覆层6(厚度50~400nm、载流子浓度1.0~3.0

×

10e 18cm-3

)后,在p型inp包覆层6的表面进行sio2等绝缘膜7的成膜,加工成所希望的脊宽度(步骤s201)。

[0085]

但是,p型inp包覆层6的载流子浓度设定为比p型inp包覆层4的载流子浓度高。载流子浓度可以在0.5~3.0

×

10e 18cm-3

之间任意设定。脊宽度为0.5~2.0μm左右。与实施方式1的光半导体装置101的情况不同,不层叠p型ingaasp蚀刻停止层5。

[0086]

接着,如图21所示,将绝缘膜7用作掩模,从p型inp包覆层6干式蚀刻至n型inp包覆层2或n型inp基板1的中途而形成台面条带8(步骤s202)。

[0087]

这里虽然进行了干式蚀刻,但也可以利用湿式蚀刻形成台面条带8。蚀刻深度为1~4μm左右。台面条带沿[011]方向延伸。

[0088]

接下来,如图22所示,在台面条带8的两侧,用fe掺杂半绝缘性inp层9(厚度1000~4000nm、载流子浓度0.01~9.0

×

10e 18cm-3

)进行埋入生长(步骤s203)。

[0089]

此时,使fe掺杂半绝缘性inp层9以覆盖台面条带8的侧面全部的方式生长。

[0090]

接着,如图23所示,利用包含溴化氢和乙酸的蚀刻剂,除去台面条带8两侧的fe掺杂半绝缘性inp层9表面的凸部而使其平坦(步骤s204)。

[0091]

接下来,如图24所示,在使用缓冲氢氟酸、或氢氟酸除去绝缘膜7后,层叠n型inp阻挡层10(厚度300~1000nm、载流子浓度2.0~9.0

×

10e 18cm-3

)(步骤s1901)。

[0092]

接着,如图25所示,利用光刻,在活性层3的上方形成比活性层宽度窄的未图示的抗蚀剂层的开口部,将抗蚀剂层作为蚀刻掩模,利用干式蚀刻对n型inp阻挡层10和p型inp包覆层6进行蚀刻(步骤s1902)。

[0093]

接下来,如图26所示,依次层叠p型inp包覆层12(厚度100~4000nm,载流子浓度0.1~3.0

×

10e 18cm-3

)和p型ingaas接触层13(厚度100~1000nm、载流子浓度1.0~10.0

×

10e 18cm-3

)(步骤s1903)。

[0094]

此时,p型inp包覆层12的载流子浓度设定为比p型inp包覆层6的载流子浓度低。

[0095]

最后,通过在p型ingaas接触层13的表面设置p侧电极14,并且在n型inp基板1的背面设置n侧电极15,而得到图18所示的光半导体装置103。

[0096]

如以上那样,根据本实施方式3所涉及的光半导体装置103,由于将形成于n型inp阻挡层10的背面端部的p型inp包覆层6层叠于p型inp包覆层4的表面,因此成为p型inp包覆层与fe掺杂半绝缘性inp层接触的区域更窄的结构,不仅能够得到与实施方式1相同的效果,还能够进一步降低从活性层向n型inp阻挡层的漏电流。

[0097]

实施方式4

[0098]

在实施方式3中,虽然实施了fe掺杂半绝缘性inp层9的平坦化,但在实施方式4中,对不进行平坦化的情况进行说明。

[0099]

图27是表示本技术的实施方式4所涉及的光半导体装置104的结构的剖视图。如图27所示,光半导体装置104与实施方式3的光半导体装置103不同,形成表面未被平坦化的fe掺杂半绝缘性inp层9。对于实施方式4的光半导体装置104的其他结构,与实施方式3的光半导体装置10相同,对对应的部分标注与图18相同的附图标记并省略其说明。

[0100]

接下来,对本技术的实施方式4所涉及的光半导体装置104的制造方法进行说明。对于实施方式4的光半导体装置104的制造工序,除了省略实施方式3的光半导体装置103的制造工序的流程图(图2、图19)中的埋入层的平坦化工序(图2的步骤s204)以外,相同,沿用图2以及图19。图28至图30是表示与图27对应的光半导体装置104的各制造工序的剖视图。

[0101]

首先,在实施方式4所涉及的光半导体装置104的制造方法中,从实施方式3的光半导体装置103的制造方法中的半导体层的形成工序(步骤s201,图20)至埋入层的形成工序(步骤s203,图22)为止相同,省略其说明。

[0102]

接下来,在步骤s203中由fe掺杂半绝缘性inp层9埋入的台面条带8中(参照图22),如图28所示,在使用缓冲氢氟酸、或氢氟酸除去绝缘膜7后,层叠n型inp阻挡层10(厚度300~1000nm、载流子浓度2.0~9.0

×

10e 18cm-3

)(步骤s1901)。

[0103]

接着,如图29所示,利用光刻,在活性层3的上方形成比活性层宽度窄的未图示的抗蚀剂层的开口部,将抗蚀剂层作为蚀刻掩模,利用干式蚀刻对n型inp阻挡层10和p型inp包覆层6进行蚀刻(步骤s1902)。

[0104]

接下来,如图30所示,依次层叠p型inp包覆层12(厚度100~4000nm,载流子浓度0.1~3.0

×

10e 18cm-3

)和p型ingaas接触层13(厚度100~1000nm,载流子浓度1.0~10.0

×

10e 18cm-3

)(步骤s1903)。

[0105]

此时,p型inp包覆层12的载流子浓度设定为比p型inp包覆层6的载流子浓度低。

[0106]

最后,通过在p型ingaas接触层13的表面设置p侧电极14,并且在n型inp基板1的背面设置n侧电极15,而得到图27所示的光半导体装置104。

[0107]

如以上那样,根据本实施方式4所涉及的光半导体装置104,在光半导体装置104的制造方法中,省略了本实施方式3所涉及的光半导体装置103的制造工序中的fe掺杂半绝缘性inp层9的平坦化工序,因此不仅能够得到与实施方式3相同的效果,还能够降低制造成本。

[0108]

本技术虽然记载了各种例示的实施方式以及实施例,但一个或多个实施方式所记载的各种特征、形态以及功能并不限定于特定的实施方式的应用,也可以单独或以各种组合应用于实施方式。因此,在本技术说明书所公开的技术范围内能够想到未例示的无数的变形例。例如,包括对至少一个构成要素进行变形的情况、追加的情况或省略的情况,还包括抽取至少一个构成要素并与其他实施方式的构成要素组合的情况。

[0109]

附图标记说明

[0110]

1...n型inp基板;2...n型inp包覆层;3...活性层;4...p型inp包覆层(第一的第二导电型包覆层);5...p型ingaasp蚀刻停止层;6...p型inp包覆层(第二的第二导电型包覆层);8...台面条带;9...fe掺杂半绝缘性inp层(埋入层);10...n型inp阻挡层;12...p型inp包覆层(第三的第二导电型包覆层);101、102、103、104...光半导体装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。