1.本发明涉及包装印刷技术领域,尤其涉及一种能提高热烫印精度的新型工艺。

背景技术:

2.热烫印是一种不用油墨的特种印刷工艺,主要利用热压转移原理,将烫印箔中的铝层或涂层转印到承印物表面,以形成特殊的金属或镭射效果。热烫印期间主要受控于烫印温度、烫印压力、烫印箔材料和烫印版材等多种生产要素影响,故而不可避免的会存在一些短板,实际表现为以下三方面:一是烫印区域会与周围陪衬区域出现套色问题,具体的:1、为了突出主题,使得烫印位置套位准确,一般需要将底色做扩缩处理;2、烫印机存在设备误差,经常会产生俗称的“双眼皮”烫印现象,留下工艺缺陷;二是不同性质烫印箔要求的烫印温度、压力不同,导致机器调整时间较长的问题,具体的:烫印箔按转移层的性质,分为镀铝箔和镀介质箔两类,按箔面信息层区分,包括普通箔和镭射箔,涂层特性不一样,所需烫印温度和压力也不一致,需要分别花费调机时间;三是相同图案、不同颜色的烫印箔,需要涂布不同的色粉层来实现,不能实现烫印箔共用。

3.基于现有技术缺陷,我们提出了一种能提高热烫印精度的新型工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种能提高热烫印精度的新型工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

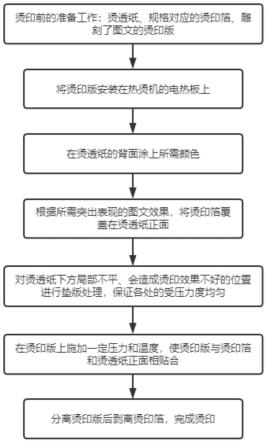

6.一种能提高热烫印精度的新型工艺,包括以下步骤:

7.s1:烫印前的准备工作:烫透纸、规格对应的烫印箔、雕刻了图文的烫印版;

8.s2:将烫印版安装在热烫机的电热板上;

9.s3:在烫透纸的背面涂上所需颜色;

10.s4:根据所需突出表现的图文效果,将烫印箔覆盖在烫透纸正面;

11.s5:对烫透纸下方局部不平、会造成烫印效果不好的位置进行垫版处理,保证各处的受压力度均匀;

12.s6:在烫印版上施加一定压力和温度,使烫印版与烫印箔和烫透纸正面相贴合;

13.s7:分离烫印版后剥离烫印箔,完成烫印。

14.优选地:所述烫印箔为透明介质烫印箔,烫印箔的厚度为7~20um。

15.优选地:所述烫印版采用平面烫印版。

16.优选地:所述烫印版为金属材质,包括铜版、锌版和镀铜版中的一种。

17.优选地:所述温度为120℃-130℃,压力以不糊版、烫迹清晰光亮、牢固不脱落、不发花为标准。

18.优选地:所述烫印的精度为

±

0.1mm。

19.优选地:所述s2中的热烫机包括热烫机本体和烫印版块;

20.所述热烫机本体的两侧外壁均通过支板连接有烫印箔卷;

21.所述热烫机本体的一侧外壁固定连接有显示屏。

22.优选地:所述热烫机本体靠近底端的一侧外壁固定连接有底座,底座的顶部外壁设置有参考尺。

23.优选地:将工艺步骤替换为以下操作内容:

24.s10:烫印前的准备工作:烫透纸、规格对应的烫印箔、雕刻了图文的烫印版;

25.s20:将烫印版安装在热烫机的电热板上;

26.s30:在烫透纸的背面涂上所需颜色,一般是单色;

27.s40:根据所需突出表现的图文效果,将烫印箔覆盖在烫透纸正面;

28.s50:在烫印版上施加一定压力和温度,使金属烫印版与烫印箔和烫透纸正面相贴合;

29.s60:分离烫印版后剥离烫印箔,完成烫印。

30.本发明的有益效果为:

31.1.本发明使用同一类型烫印箔即透明介质烫印箔和同一类型纸张即烫透纸,而且两者采用同一块烫印版进行烫印处理,故而解决了热烫印过程中的套色位不准、减少烫印机误差的问题,同时降低了热烫印的操作难度,提高了烫印箔的应用适性。

32.2.本发明利用烫透纸的遇热压变透明的特点,将高精度的金属烫印版加热后压合在烫印箔和烫透纸上,在完成常规烫印的时候,可以同步将与金属烫印版接触的烫透纸部位变成透明状态,从而使得烫透纸背面颜色呈现出来,结合有镭射图案的透明介质烫印箔,从而完成精美的彩色镭射烫印工作。

33.3.本发明烫印箔和烫透纸两个工艺是用同一块烫印版,所以烫印部位与周围色彩不存在套位不准确的问题,误差几乎为零,进而达到提高热烫印精度效果的目的。

34.4.本发明在进行不同颜色、不同图案的烫印时,由于使用的是同一类型烫印箔和同一类型纸张即烫透纸,因此可以调整烫印温度和烫印压力相对稳定,从而减少机器调整时间,提高生产效率。

35.5.本发明将相同图案、不同颜色要求的烫印箔,整合用一种烫印箔即本发明中的透明介质烫印箔,有效减少了烫印箔的使用种类,实现烫印箔共用,便于物料管理。

附图说明

36.图1为本发明提出的一种能提高热烫印精度的新型工艺的实施例1流程示意图;

37.图2为本发明提出的一种能提高热烫印精度的新型工艺的实施例2流程示意图;

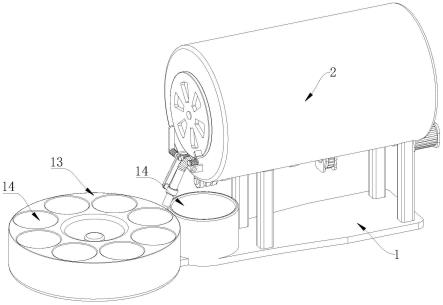

38.图3为本发明提出的一种能提高热烫印精度的新型工艺的热烫机本体结构示意图;

39.图4为本发明提出的一种能提高热烫印精度的新型工艺的对比例1流程示意图;

40.图5为本发明提出的一种能提高热烫印精度的新型工艺的对比例2流程示意图。

41.图中:1底座、2烫印箔卷、3热烫机本体、4显示屏、5参考尺、6烫印版块。

具体实施方式

42.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

43.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

44.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

45.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

46.实施例1:

47.一种能提高热烫印精度的新型工艺,如图1所示,包括以下步骤:

48.s1:烫印前的准备工作:烫透纸、规格对应的烫印箔、雕刻了图文的烫印版;

49.s2:将烫印版安装在热烫机的电热板上;

50.s3:在烫透纸的背面涂上所需颜色,一般是单色;

51.s4:根据所需突出表现的图文效果,将烫印箔覆盖在烫透纸正面;

52.s5:对烫透纸下方局部不平、会造成烫印效果不好的位置进行垫版处理,保证各处的受压力度均匀;

53.s6:在烫印版上施加一定压力和温度,使金属烫印版与烫印箔和烫透纸正面相贴合;

54.s7:分离烫印版后剥离烫印箔,完成烫印。

55.所述烫印箔为透明介质烫印箔,优选为镀介质透明烫印箔,本实施例中镀介质透明烫印箔选用“经纬科技东莞有限公司”的“tl-062透明万花介质烫印箔”做测试验证。

56.所述烫印箔的厚度为7~20um。

57.所述烫印版采用平面烫印版;所述烫印版选用金属材质,包括铜版、锌版和镀铜版等中的一种,优选的,本实施例中烫印版为铜版,耐热性强且有一定弹性,相比其它版材更为耐用。

58.所述s6中的温度为120℃-130℃,压力以不糊版、烫迹清晰光亮、牢固不脱落、不发花为标准。

59.所述烫印的精度为

±

0.1mm。

60.本实施例在使用时,利用烫透纸的遇热压变透明的特点,将高精度的金属烫印版加热后压合在烫印箔和烫透纸上,在完成常规烫印的时候,可以同步将与金属烫印版接触的烫透纸部位变成透明状态,从而使得烫透纸背面颜色呈现出来,结合有镭射图案的透明介质烫印箔,从而完成精美的彩色镭射烫印工作;而且由于烫印箔和烫透纸两个工艺是用同一块烫印版,所以烫印部位与周围色彩不存在套位不准确的问题,误差几乎为零,进而达到提高热烫印精度效果的目的。

61.本发明在进行不同颜色、不同图案的烫印时,由于使用的是同一类型烫印箔和同一类型纸张即烫透纸,因此可以调整烫印温度始终保持在120℃-130℃,和烫印压力相对稳

定,从而减少机器调整时间,提高生产效率;

62.本发明将相同图案、不同颜色要求的烫印箔,整合用一种烫印箔即本发明中的透明介质烫印箔,有效减少了烫印箔的使用种类,实现烫印箔共用,便于物料管理。

63.实施例2:

64.一种能提高热烫印精度的新型工艺,如图2所示,包括以下步骤:

65.s10:烫印前的准备工作:烫透纸、规格对应的烫印箔、雕刻了图文的烫印版;

66.s20:将烫印版安装在热烫机的电热板上;

67.s30:在烫透纸的背面涂上所需颜色,一般是单色;

68.s40:根据所需突出表现的图文效果,将烫印箔覆盖在烫透纸正面;

69.s50:在烫印版上施加一定压力和温度,使金属烫印版与烫印箔和烫透纸正面相贴合;

70.s60:分离烫印版后剥离烫印箔,完成烫印。

71.实施例3:

72.一种能提高热烫印精度的新型工艺,如图1-3所示,为了实现实施例1-2所述的热烫印工艺;所述s2中的热烫机包括热烫机本体3和用于提现图文效果的烫印版块6,所述热烫机本体3的一侧外壁通过螺栓固定有便于人们观察烫印温度和压力变化的显示屏4;所述热烫机本体3的两侧外壁均通过支板连接有烫印箔卷2,方便根据使用进度收放烫印箔;所述热烫机本体3靠近底端的一侧外壁通过螺栓固定有用于稳定热烫机本体3的底座1,底座1的顶部外壁粘接有参考尺5,方便人们以此作为参考规整放置烫透纸。

73.本实施例在使用时,将烫印版块6安装在热烫机本体3施力下方,未使用的烫印箔卷2放置于热烫机本体3一侧的支板上,然后以参考尺5作为参考,将烫透纸规整放置于烫印版块6正下方的底座1上,然后将从未使用的烫印箔卷2上拉出的烫印箔放置于烫透纸上,再启动热烫机本体3带动加热后的烫印版块6下压至带有烫印箔的烫透纸上,进而完成热烫印工作,转印完成后,烫印版块6被动上移与烫印箔、烫透纸分离,然后将转印过后的已使用烫印箔缠绕于热烫机本体3另一侧支板上烫印箔卷2即可,操作简单;本发明保留了热烫印的工艺特点,不需要额外添加任何烫印辅助设备,故而不会增加设备成本。

74.对比例1:

75.热烫印工艺,如图4所示,包括以下步骤:

76.a1:在承烫物表面印刷颜色或直接烫印;

77.a2:根据所需突出表现的颜色、效果,选择对应的烫印箔,并将烫印箔覆盖在承烫物上;

78.a3:在雕刻了图文的金属烫印版上施压和加热,使其与烫印箔和承烫物相贴合;

79.a4:分离烫印版后剥离烫印箔,完成烫印。

80.所述a1中的承烫物为白卡、铜版、金银卡和镭射纸中的一种。

81.所述a2中的烫印箔为镀铝烫印箔。

82.所述a3中的加热的温度为80℃-140℃。

83.本对比例在使用时,与实施例1相比,烫印区域会与周围陪衬区域出现套色问题,存在工艺缺陷,而且每次更换不同性质的烫印箔,就需要调整一次机器调整时间,较为繁琐。

84.对比例2:

85.热烫印工艺,如图5所示,包括以下步骤:

86.a21:在承烫物表面印刷所需颜色;

87.a22:根据所需突出表现的图文效果,选择对应的烫印箔,将烫印箔覆盖在承烫物上;

88.a23:在雕刻了图文的金属烫印版上施压和加热,使其与烫印箔和承烫物相贴合;

89.a24:分离烫印版后剥离烫印箔,完成烫印。

90.所述a21中的承烫物为白卡、铜版、金银卡和镭射纸中的一种。

91.所述a22中的烫印箔为镀介质透明烫印箔。

92.所述a23中的加热的温度为80℃-130℃。

93.本对比例在使用时,与实施例1相比,烫印区域会与周围陪衬区域会出现套色问题,如图文重叠等。

94.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。