1.本发明属于光纤光栅传感器,尤其涉及一种适用于异质表面安装固定的光纤光栅传感器微结构与工艺。

背景技术:

2.光纤光栅是一种性能优良的应变测量敏感元件,其反射中心波长随着应变变化而变化,具有体积小、重量轻、抗电磁干扰、对电绝缘、一线多点、抗氧化、抗腐蚀等诸多有点,在桥梁、隧道、大坝等工程中已有众多成功案例。

3.但是在振动强烈、应变很大、需要长期精密监测的机械设备上,光纤光栅传感器却鲜有成功案例。主要原因是光纤光栅传感器与电阻应变片传感器相比在长期可靠性和一致性上还有明显差距。应变测量是接触式测量,需要将传感器固定在待测体表面。

4.目前工程中使用的光纤光栅传感器固定方法一般是参考应变片粘贴工艺完成的胶结固定法。首先,由于光纤传感器外形结构为光滑的圆柱体(直径125um),其胶接界面面积远小于一般应变片粘贴时的胶接面积,能够提供得抗拉力也小得多。其次,光纤传感器材料为石英玻璃(二氧化硅),在与各类金属零件粘贴时,光纤/粘合剂/金属往往是三种不同完全不同的化学物质(离子化合物/有机聚合物/金属),这种异质表面原子晶格失配使得剥离应力大大下降,造成了传感器可靠性低的问题。再次,各种材料热膨胀系数差异明显(聚合物胶层热膨胀系数往往是石英的100倍),在容易发热的机械设备上测量应变时,胶层界面应力极大,容易造成松脱失效。最后,由于有机胶的弹性模量受固化条件(固化温度、组分配比、固化湿度)的影响,传感器的应变传递率(传感器测量应变与待测表面实际应变之比)也表现出严重不一致,这对传感器后期标定和测量精度都带来了严重影响。

5.如何提高光纤与金属异质界面间粘贴可靠性、应变传递率的一致性是光纤传感器应用领域的一个重要工程问题。

技术实现要素:

6.本发明主要目的在于:提供一种适用于异质表面安装固定的光纤光栅传感器微结构与工艺,能够增强光纤光栅传感器在异质表面安装可靠性与一致性。

7.本发明所采用的技术方案是:一种适用于异质表面安装固定的光纤光栅传感器微结构,包括光纤,光纤上刻有光纤光栅,所述的光纤包括柱形包层,柱形包层的外表面上下两侧非对称地设置有非周期性刻槽,且非周期性刻槽设置在光纤光栅的两端;

8.所述的非周期性刻槽的非周期性使得光纤光栅的反射光谱无干扰峰。

9.按上述方案,所述的非周期性刻槽包括矩形凹槽、阶梯凹槽或圆弧形凹槽中的至少1种。

10.按上述方案,所述的非周期性刻槽通过飞秒激光加工而成。

11.按上述方案,所述的非周期性刻槽的数量为至少1个。

12.一种含有所述的光纤光栅传感器微结构的光纤光栅传感器的制备工艺,本制备工

艺包括以下步骤:

13.s1、对光纤的预处理;

14.s2、安装定位:

15.根据待测结构的位置和传感要求,对光纤光栅进行安装定位;

16.s3、非周期性刻槽的加工:

17.在柱形包层的外表面上下两侧非对称地设置非周期性刻槽,且非周期性刻槽设置在光纤光栅的两端;

18.s4、检验:

19.在加工非周期性刻槽的同时,监控光纤光栅的反射光谱,通过反射光谱中噪声信号评估非周期性刻槽的周期性,一旦光纤光栅反射光谱出现干扰峰,立即采取非周期性刻写破坏的工艺措施;

20.s5、胶结剂固定:

21.使用胶结剂,将光纤光栅传感器微结构固定在待测结构的表面,待测结构即为光纤基底;具有流动性的胶结剂通过毛细作用,进入非周期性刻槽并固化,形成胶结层,胶结层与光纤基底变为多齿互嵌套结构。

22.按上述工艺,所述的s1包括:光纤清洗和涂覆层剥离。

23.一种光纤光栅传感器,采用所述的制备工艺制备得到。

24.本发明产生的有益效果是:

25.1、通过在光纤光栅传感器的微结构上加工非周期、不对称的微槽结构,在使用胶结剂固定这种带有微槽的光纤光栅传感器时,具有流动性的胶结剂通过毛细作用,进入微槽并固化,导致胶结层与光纤基底变为多齿互嵌套结构。当待测金属发生变形时,应变通过胶结层传递到光纤光栅传感器。传统圆柱光纤光栅传感器在接受胶层拉压时仅仅依靠圆柱表面的切应力传递。而本发明的多齿互嵌套结构将应力传递方式变成剪应力与轴向拉压应力联合传递方式。该方式引入了轴向应力,能够增大胶接面积,提高轴向最大应力,从而显著增强光纤光栅传感器在异质表面安装可靠性与一致性,从而提高传感器精度、延长传感器使用寿命。

26.2、在光纤光栅传感器微结构实现工艺方法方面,创造性提出所述微结构槽必须呈非周期性分布和非对称分布的特点,有效的避免了光纤表面加工微槽造成的光栅传感器反射光谱噪声问题。为了进一步确保无噪声干扰,还提出在飞秒激光刻写非周期性微槽时监控光纤光栅的反射光谱,通过光谱中噪声信号评估刻写微槽的周期性。一旦光纤光栅反射光谱出现干扰峰,立即采取非周期性刻写破坏的工艺措施,从而从设计与制造工艺两方面确保增纤光栅传感器在异质表面安装的可靠性、一致性,从而延长传感器使用寿命,提高测量精度。

附图说明

27.下面将结合附图及实施例对本发明作进一步说明,附图中:

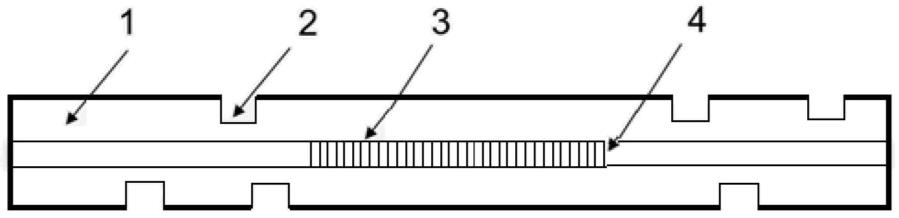

28.图1是本发明一实施例的结构示意图。

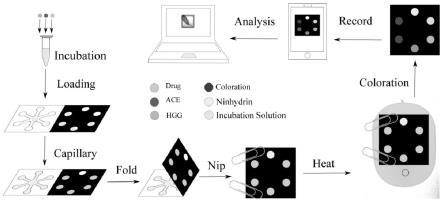

29.图2是本发明一实施例的制备安装步骤示意图。

30.图3是本发明一实施例的安装后整体结构示意图。

31.图中:包层1、非周期性刻槽2,光纤光栅3,纤芯4,胶结剂5,待测结构6。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

33.本发明提供一种适用于异质表面安装固定的光纤光栅传感器微结构,如图1所示,包括光纤,光纤包括纤芯4和包层1,纤芯4上刻有光纤光栅3,包层1为柱形,通常为圆柱形。柱形包层的外表面上下两侧非对称地设置有非周期性刻槽2,且非周期性刻槽2设置在光纤光栅3的两端。

34.所述的非周期性刻槽2的非周期性使得光纤光栅3的反射光谱无干扰峰。所述的非周期性刻槽2可以是矩形凹槽、阶梯凹槽或圆弧形凹槽中的至少1种,每组非周期性刻槽的数量为至少1个,然后进行非周期性的设置,本实施例通过飞秒激光加工而成。

35.一种含有所述的光纤光栅传感器微结构的光纤光栅传感器的制备工艺,如图2所示,采用所述的制备工艺制备得到的光纤光栅传感器如图3所示。本制备工艺包括以下步骤:

36.s1、对光纤的预处理,主要包括光纤清洗和涂覆层剥离。

37.s2、安装定位:根据待测结构6的位置和传感要求,对光纤光栅3进行安装定位。

38.s3、非周期性刻槽2的加工:在柱形包层1的外表面上下两侧非对称地设置非周期性刻槽2,且非周期性刻槽2设置在光纤光栅3的两端。

39.s4、检验:在加工非周期性刻槽2的同时,监控光纤光栅3的反射光谱,通过反射光谱中噪声信号评估非周期性刻槽2的周期性,一旦光纤光栅3反射光谱出现干扰峰,立即采取非周期性刻写破坏的工艺措施;

40.s5、胶结剂固定:使用胶结剂5,将光纤光栅传感器微结构固定在待测结构6的表面,待测结构6即为光纤基底;具有流动性的胶结剂5通过毛细作用,进入非周期性刻槽2并固化,形成胶结层,胶结层与光纤基底变为多齿互嵌套结构。

41.本发明所述的一种适用于异质表面安装固定的光纤光栅传感器微结构,克服传统光纤传感器固定结构中单剪切应力传递应变的原理,利用微槽结构创造了剪应力与轴向拉压应力联合应力传递的新原理。该方法相对传统直接粘结法具有多项优势:1)能够增加传感器固定时与粘结剂的粘合面面积,从而连接的提高剥离强度;2)能利用嵌入微槽的粘合剂产生轴向拉压应力,从而改变应变传递模型,使传递的应变的一致性大大提高,最终影响传感器的测量精度。

42.虽然微槽结构在提高传感器使用时的可靠性和一致性方面具有显著优势,但是根据现有文献,在光纤表面加工微槽会造成光纤内的应力从新分布,影响纤芯折射率,如果微槽成周期性排列,这种周期性的折射率改变会形成新的光栅,从而影响原有光栅传感器反射光谱,造成信号干扰。本发明提出的光纤光栅传感器微结构实现工艺方法能有效避免这种周期性结构在光纤中引起的信号干扰。最终达到完美增强光纤光栅传感器在异质表面安装可靠性与一致性的目标,从而提高传感器精度、延长传感器使用寿命。

43.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,

而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。