1.本发明涉及电子设备散热领域,具体涉及一种强化纵向热通量传输的石墨烯导热片制备方法。

背景技术:

2.5g时代电子通信领域优先进入高速发展阶段,市场总容量达数万亿,其中关键材料作为产业链核心一环,数千亿行业空间,将强势扩容,5g相对于4g在运行能效、体验速率、流量密度等多个方面质的提升。高导热材料作为5g的“刚需”,市场份额将占据关键材料50%以上。除了高导热以外,下一代电子器件所需要的热管理材料还必须需要具备高折叠性能,但现有宏观材料的高导热和高柔性是一对鱼和熊掌难以兼得的矛盾,石墨烯膜的出现为解决这一矛盾提供了理论上的可能。石墨烯膜是一种由碳原子以sp2杂化方式形成的蜂窝状平面单层二维大分子,原子质量轻、简单而又强力的键接结构赋予了它超高的导热性且具有较好的柔性。

3.石墨烯导热膜可由单层石墨烯通过特定工艺由分子水平组装而成,同时继承了石墨烯的高导热(理论值5300w/m k)和超柔性特质,是突破传统碳质导热材料的不二之选。对于石墨烯膜,其石墨烯单元的面内尺寸可达100-200μm,远大于传统聚酰亚胺石墨化膜中的面内晶体尺寸,这就意味着石墨烯膜的导热性未来将远超碳化膜,无论从理论上还是具体的导热应用指标,石墨烯膜的研制都具有重大的颠覆意义。

4.当前石墨烯导热膜工艺注重提升导热膜面内的散热性能,导热膜主要起到外层热量与空气对流散热的效果,研究重心也在解决提升片层的有序堆叠方面,工艺成熟度逐步达到一个瓶颈,即片层纵向传导方面,面内晶化修复越彻底,纵向传导性能越不容易提升,通常面内导热率大于1200w/mk的石墨烯膜纵向导热率小于5w/mk,而石墨烯导热膜在大通量散热方面看中的是面内散热及纵向传导的综合能力,纵向传导的短板对于大通量散热需求仍有很大的制约性。

技术实现要素:

5.针对上述问题,本发明提供了一种强化纵向热通量传输的石墨烯导热片制备方法,以电解池原理将氧化石墨烯浆料电解液通过电荷引导至电极表面定向有序排布,电解还原形成致密层,初步实现氧化石墨烯重组,氧化石墨烯粉体片层借助官能团亲水性自主装进行宏观修复,制备环形扁平带状结构的石墨烯导热片,以面内热扩散传导补偿强化垂直导热性能,实现强化大通量散热的需求,比无环形扁平结构的石墨烯片温降提升20-30%。

6.本发明的技术方案是:一种强化纵向热通量传输的石墨烯导热片制备方法,其特征是:

7.(1)环形氧化石墨烯膜的制备

8.制备浓度3-4wt%的氧化石墨烯分散液,将分散液导入环形中空的不锈钢模具中,

两环边缘接通正负极直流电源,使两环装模具带电,氧化石墨烯片层官能团自由基在电荷引导下重新排列,在电极表面均匀排布(如图4),然后通电状态下采用液氮冷冻至完全冻实,锁定氧化石墨烯的排布状态;再将模具冷冻干燥,得到氧化石墨烯粉体泡棉,然后将其维持环形从模具内表面剥离,得到环形连续的氧化石墨烯膜;

9.(2)扁平氧化石墨烯片的重组处理

10.将步骤(1)中的环形氧化石墨烯膜,内边面喷涂氧化石墨烯量子点,使表面浸润,将环形膜沿中间轴,对贴,平压后放恒湿箱12-24h,再用平压机压实成型,得到扁平氧化石墨烯片(保持扁平环形结构不断,片边缘位置保持连续);

11.(3)石墨烯导热泡棉的制备

12.将步骤(2)中的扁平氧化石墨烯片在氩气保护下先真空干燥,然后石墨化处理,降温得到石墨烯导热泡棉;

13.(4)强化纵向热通量传输的石墨烯导热片的制备

14.将步骤(3)中的石墨烯导热泡棉,经过平压机平压处理,得到压实密度1.85-2.0g/m3的强化纵向热通量传输的石墨烯导热片。

15.上述步骤(1)的浓度3-4wt%的氧化石墨烯分散液的制备方法为:将氧化石墨烯滤饼加水稀释至3-4wt%的水性分散液,然后经过压力70mpa的高压均质处理,再脱泡得到的氧化石墨烯分散液。

16.上述步骤(1)的氧化石墨烯分散液在环形中空的不锈钢模具中,通过对两环边缘接通24v正负极直流电源,使两环装模具带电,保持通电状态10-30min,使氧化石墨烯片层官能团自由基在电荷引导下进行重新有序排列。

17.上述步骤(1)维持环形从模具内表面剥离具体为:将模具装入压延辊,调节辊轴压力3-5mpa,辊压10-20圈,将氧化石墨烯膜从模具内表面剥离。

18.上述步骤(2)具体为:在内边面喷涂固含量0.3-0.8wt%的氧化石墨烯量子点,使表面浸润,将环形膜沿中间轴,对贴,用平板石墨板将氧化石墨烯片平压放恒湿箱12-24h,在潮湿环境下,充分使氧化石墨烯片边缘官能团吸水,自主装进行宏观修复,然后用平压机压实成型,设定压力15-20mpa,保压10-20min,得到扁平氧化石墨烯片。

19.上述步骤(3)的真空干燥为:升温曲线4-6℃/min升温至95-105℃,保温4-6h,1.5-2.5℃/min升温至170-190℃,保温2-4h,1.5-2.5℃/min升温至230-250℃保温1.5-2.5h,自然冷却至室温。

20.上述步骤(3)的石墨化处理为:转移至石墨化炉中石墨化处理,期间持续保持氩气保护,8-12℃/min升温速度至石墨化温度2800-3200℃,保温3-5h。

21.上述步骤(4)的平压机平压处理,设定压力15-20mpa,保压1-3h。

22.本发明得到的石墨烯导热片,其中两侧边缘是连续非断开的钝环角,正反两面仍为同一平面。

23.优选的,本发明具体包括以下步骤:

24.(1)环形氧化石墨烯膜的制备

25.制备浓度3-4wt%的氧化石墨烯分散液,将分散液导入环形中空的不锈钢模具中,两环边缘接通24v正负极直流电源,使两环装模具带电,保持通电状态25-30min,氧化石墨烯片层官能团自由基在电荷引导下重新排列,在电极表面均匀排布,后进行液氮冷冻至完

全冻实,锁定氧化石墨烯的排布状态;

26.切断直流电源,模具转移至真空冷冻干燥机中进行冷冻干燥,得到氧化石墨烯粉体泡棉,将模具装入压延辊,调节辊轴压力3-5mpa,辊压10-20圈,将氧化石墨烯膜从模具内表面剥离,得到环形连续的氧化石墨烯膜;

27.(2)扁平氧化石墨烯片的重组处理

28.将步骤(1)中的环形氧化石墨烯膜,在内边面喷涂固含量0.4-0.6wt%的氧化石墨烯量子点,使表面浸润,将环形膜沿中间轴,对贴,用平板石墨板将氧化石墨烯片平压放恒湿箱12-24h,用平压机压实成型,设定压力15-20mpa,保压10-20min,得到扁平氧化石墨烯片;

29.(3)石墨烯导热泡棉的制备

30.将步骤(2)中的氧化石墨烯片放置到真空烘箱,排除空气后补充氩气保护,升温曲线4-6℃/min升温至95-105℃,保温4-6h,1.5-2.5℃/min升温至170-190℃,保温2-4h,1.5-2.5℃/min升温至230-250℃保温1.5-2.5h,自然冷却至室温;然后转移至石墨化炉中石墨化处理,期间持续保持氩气保护,8-12℃/min升温速度至石墨化温度2800-3200℃,保温3-5h,自然降温得到石墨烯导热泡棉;

31.(4)强化纵向热通量传输的石墨烯导热片的制备

32.将步骤(3)中的石墨烯导热泡棉,经过平压机平压处理,设定压力15-20mpa,保压1-3h,得到压实密度1.85-2.0g/m3的强化纵向热通量传输的石墨烯导热片。

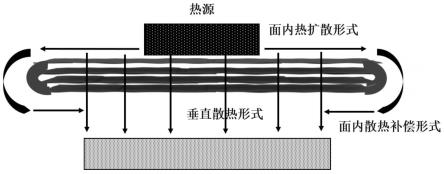

33.本发明的技术原理是:氧化石墨烯分散液及环形模具形成电解池,氧化石墨烯分散液充当电解液,形成导电离子流,使氧化石墨烯电泳至模具表面,有序形成片层排列。氧化石墨烯在模具表面电荷转移,被电化学还原,官能团失去过程,形成一层致密膜层。氧化石墨烯电子迁移电化学组装示意图如图5所示。然后在通电状态下进行液氮速冻,保护了片层重组不被破坏,冷冻干燥得到氧化石墨烯粉体泡棉,保持泡棉的氧化石墨烯片层排布的一致性。在扁平氧化石墨烯片的重组处理过程中,氧化石墨烯粉体片层再借助官能团亲水性自主装进行宏观修复,制备的环形扁平带状结构的石墨烯导热片以面内热扩散传导补偿强化垂直导热性能,实现强化大通量散热的需求。相比传统石墨烯导热片(工作原理如图9),强化纵向热通量传输的石墨烯导热片(工作原理如图8),以面内热扩散传导补偿强化垂直导热性能,实现强化大通量散热的需求。

34.本发明的技术效果是:以电解池原理将氧化石墨烯浆料电解液通过电荷引导至电极表面定向有序排布,电解还原形成致密层,初步实现氧化石墨烯重组,氧化石墨烯粉体片层借助官能团亲水性自主装进行宏观修复,制备环形扁平带状结构的石墨烯导热片以面内热扩散传导补偿强化垂直导热性能,实现强化大通量散热的需求,比无环形扁平结构的石墨烯片温降提升20-30%。

附图说明

35.图1是氧化石墨烯分散液tem图片;

36.图2是氧化石墨烯粉体泡棉sem图;

37.图3是石墨烯泡棉截面sem图;

38.图4是氧化石墨烯片层自组装示意图;其中,a:内模具;b:外层模具;c:塑料底盘;

d:24v直流电源;e:氧化石墨烯分散液;

39.图5是氧化石墨烯电子迁移电化学组装示意图;

40.图6是环形氧化石墨烯膜辊压示意图;其中,a:内模具;b:外层模具;c:环形氧化石墨烯膜;d:辊压可调间隙压轴;

41.图7是扁平氧化石墨烯片制备示意图;

42.图8是强化纵向热通量传输的石墨烯导热片工作原理图;

43.图9是传统石墨烯导热片工作原理图;

44.图10是石墨烯导热片贴膜(a图)和温降测试曲线图(b图);图b中纵坐标为温度,范围为38-70℃;横坐标为时间;上面的曲线为贴膜前后的温降,贴膜前温度较高,贴膜后温度下降;下面的曲线为箱内温度,在贴膜时将恒温罩打开,温度出现轻微波动;贴完膜片后温度恢复正常。

具体实施方式

45.以下结合本发明的具体实施例和附图对本发明的技术方案做进一步描述,但是本发明的保护范围并不限于这些实施例。凡是不背离本发明构思的改变或等同替代均包括在本发明的保护范围之内。

46.实施例1:

47.(1)环形氧化石墨烯膜的制备

48.将氧化石墨烯滤饼加水稀释至3wt%的水性分散液,然后经过压力70mpa的高压均质处理,再脱泡得到的氧化石墨烯分散液,其tem图片如图1所示;

49.如图4所示,将氧化石墨烯分散液导入环形中空的不锈钢金属模具中,两环边缘接通24v正负极直流电源,使两环装模具带电,保持通电状态30min,氧化石墨烯片层官能团自由基在电荷引导下重新排列,在电极表面均匀排布,后进行液氮冷冻至完全冻实,锁定氧化石墨烯的排布状态,切断直流电源,模具转移至真空冷冻干燥机中进行冷冻干燥,得到氧化石墨烯粉体泡棉,其sem图如图2所示;

50.如图6所示,将模具装入压延辊,调节辊轴压力5mpa,辊压20圈,将氧化石墨烯膜从模具内表面剥离,得到环形连续的氧化石墨烯膜;

51.(2)扁平氧化石墨烯片的重组处理

52.如图7所示,将步骤(1)中的环形氧化石墨烯膜,内边面喷涂固含量0.5wt%的氧化石墨烯量子点,使表面浸润,将环形膜沿中间轴,对贴,用平板石墨板将氧化石墨烯片平压放恒湿箱24h后,用平压机压实成型,设定压力20mpa,保压20min,得到扁平氧化石墨烯片。

53.(3)石墨烯导热泡棉的制备

54.将步骤(2)中的氧化石墨烯片放置到真空烘箱,排除空气后补充氩气保护,升温曲线5℃/min升温至100℃,保温5h,2℃/min升温至180℃,保温3h,2℃/min升温至240℃保温2h,自然冷却至室温,然后转移至石墨化炉中石墨化处理,期间持续保持氩气保护,10℃/min升温速度至石墨化温度3000℃,保温4h,自然降温得到石墨烯导热泡棉,其截面sem图如图3所示;

55.(4)强化纵向热通量传输的石墨烯导热片的制备

56.将步骤(3)中的石墨烯导热泡棉,经过平压机平压处理,设定压力20mpa,保压3h,

得到压实密度2.0g/m3的强化纵向热通量传输的石墨烯导热片。

57.上述方法制备的强化纵向热通量传输的石墨烯导热片,其两侧边缘是连续非断开的钝环角,正反两面仍为同一平面。

58.对比例1:氧化石墨烯分散液不进行电解还原处理

59.(1)将氧化石墨烯滤饼通过加水稀释至3wt%的水性分散液、经过压力70mpa的高压均质处理、脱泡得到的氧化石墨烯分散液,将分散液导入环形中空的不锈钢金属模具中,静置30min,后进行液氮冷冻至完全冻实,锁定氧化石墨烯的排布状态,模具转移至真空冷冻干燥机中进行冷冻干燥,得到氧化石墨烯粉体泡棉,将模具装入压延辊,调节辊轴压力5mpa,辊压20圈,将氧化石墨烯膜从模具内表面剥离,得到环形连续的氧化石墨烯膜;

60.(2)扁平氧化石墨烯片的重组处理同实施例1;

61.(3)石墨烯泡棉的制备方式同实施例1;

62.(4)强化纵向热通量传输的石墨烯导热片的制备同实施例1。

63.对比例2:电解还原后缓慢冷冻代替液氮冷冻

64.(1)将氧化石墨烯滤饼通过加水稀释至3wt%的水性分散液、经过压力70mpa的高压均质处理、脱泡得到的氧化石墨烯分散液,将分散液导入环形中空的不锈钢金属模具中,两环边缘接通24v正负极直流电源,使两环装模具带电,保持通电状态30min,氧化石墨烯片层官能团自由基在电荷引导下重新排列,在电极表面均匀排布,后进行转移至-30℃冷库缓慢冷冻,模具转移至真空冷冻干燥机中进行冷冻干燥,得到氧化石墨烯粉体泡棉,将模具装入压延辊,调节辊轴压力5mpa,辊压20圈,将氧化石墨烯膜从模具内表面剥离,得到环形连续的氧化石墨烯膜;

65.(2)扁平氧化石墨烯片的重组处理同实施例1;

66.(3)石墨烯泡棉的制备方式同实施例1;

67.(4)强化纵向热通量传输的石墨烯导热片的制备同实施例1。

68.对比例3:步骤(2)不进行表面湿润官能团亲水性自主装进行宏观修复

69.(1)环形氧化石墨烯膜的制备同实施例1;

70.(2)将氧化石墨烯粉体泡棉直接沿环形膜沿中间轴对贴,用平压机压实成型,设定压力20mpa,保压20min,得到扁平氧化石墨烯片;

71.(3)石墨烯泡棉的制备方式同实施例1;

72.(4)强化纵向热通量传输的石墨烯导热片的制备同实施例1。

73.对比例4:步骤(4)扁平边缘切成断面(无环形扁平结构)

74.(1)环形氧化石墨烯膜的制备方法同实施例1

75.(2)扁平氧化石墨烯片的重组处理同实施例1。

76.(3)石墨烯泡棉的制备方式同实施例1。

77.(4)将(3)中的石墨烯导热泡棉,将扁平边缘切成断面,经过平压机平压处理,设定压力20mpa,保压3h,得到压实密度2.0g/m3的叠层石墨烯导热片。

78.采用gb/t 22588-2008的闪光法测量热扩散系数或导热系数方法进行测定实施例1与对比例1-4制备的石墨烯导热片的平面热扩散系数(25℃)、纵向热扩散系数(25℃)、平面导热系数(25℃)、纵向导热系数(25℃)和比热容系数(25℃),采用iso 12154-2014测定压实密度。

79.温降度数测定方法:散热性能测试仪仪器内部设置恒定40℃环境温度,设定加热核心恒定的加热功率,平衡后将膜片贴于试验台的1w的恒温发热原件(材质紫铜,表面积1cm*1cm)上,待温度恒定;读取贴膜前和贴膜后温度,温度差为膜片散热性能,实施例1的石墨烯导热片温降测试曲线图如图10所示,温降度数为21℃。

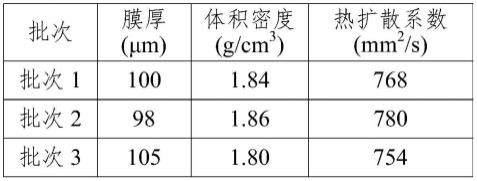

80.测试结果如表1所示。

81.表1石墨烯导热片性能测试结果

[0082][0083]

从表1的结果可以看出:

[0084]

1)与实施例1相比,对比例1氧化石墨烯分散液不采用电解还原形成致密层,面热扩散系数、纵向热扩散系数、平面导热系数、纵向导热系数和温降度数都降低,尤其是温降只有14.5℃;

[0085]

2)与实施例1相比,对比例2在电解还原后缓慢冷冻代替液氮冷冻,没有锁定氧化石墨烯的排布状态,面热扩散系数、纵向热扩散系数、平面导热系数、纵向导热系数和温降度数都降低,尤其是纵向热扩散的效果差,纵向热扩散系数只有6mm2/s,纵向导热系数只有10.2w/(m

·

k);

[0086]

3)与实施例1相比,对比例3扁平氧化石墨烯片的重组处理不喷涂固含量0.5wt%的氧化石墨烯量子点,不具有“在潮湿环境下,充分使氧化石墨烯片边缘官能团吸水,自主装进行宏观修复”的效果,其面热扩散系数、纵向热扩散系数、平面导热系数、纵向导热系数和温降度数都降低,尤其是平面热扩散效果差,平面热扩散系数只有520mm2/s,平面导热率只有884w/(m

·

k);

[0087]

4)与实施例1相比,对比例4步骤(4)扁平边缘切成断面后,其面热扩散系数、纵向热扩散系数、平面导热系数、纵向导热系数和温降度数都降低,尤其是纵向热扩散的效果差,纵向热扩散系数只有6mm2/s,纵向导热系数只有10.2w/(m

·

k)。实施例1相比对比文件4无环形扁平结构的相同厚度石墨烯片在1w恒温热源温降性能测试提升26.5%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。