1.本发明属于介电储能陶瓷材料领域,具体涉及一种高熵焦绿石介电陶瓷材料及其制备方法与应用。

背景技术:

2.高性能的电子元器件对促进电子电气和电子信息技术的发展以及未来的小型化,微型化以及集成化有着重要的促进作用,而电容器作为重要的一环,在近几十年来一直是研究的热点与重点。其具有的极高功率密度,高工作电压等特点不仅使其在电子电路系统中有着重要应用,而且作为脉冲功率技术中的核心储能元件,一直是传统的电化学储能方式(电池)所无法替代的。但是,受制于其尺寸以及现有的性能,电容器的发展已经到达了瓶颈。比如,在能量存储方面,商用的聚合物薄膜电容器储能密度仅能达到0.5j/cm3,而脉冲相关的电源动则需要在瞬间释放兆瓦乃至更高的能量,使得相关脉冲能源的小型化迟迟得不到解决,限制了相关应用,比如电磁脉冲武器的发展。对此,探索新的材料体系势在必行。

3.介电陶瓷材料的储能与效率,极化,以及击穿强度相关。适合储能的介电陶瓷材料需要高的击穿,大的极化以及高的效率。线性介电陶瓷材料具有较低的介电常数,导致极化较低,但是其具有高的储能效率的优点,使得其仍然在储能方向有着一定的应用前景。而bi2ti2o7作为线性介电陶瓷材料的一种,其具有相对较高的介电常数,使得极化相对较大,也就是说,bi2ti2o7具有比其它线性介电陶瓷材料更高的极化,有利于储能方向的研究,具有重要的研究意义。然而,由于使用化学法合成bi2ti2o7的产量较低且操作普遍复杂,而使用传统固相烧结制备纯相bi2ti2o7较为困难,极易出现大量的层状钙钛矿杂相,使得该材料相关性能的块体研究一直进展缓慢。

4.因此,有必要对现有的介电储能陶瓷材料进行改进。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

6.为改善上述技术问题,本发明提供一种高熵焦绿石介电陶瓷材料,所述高熵焦绿石介电陶瓷材料的化学式为bi

1.5 x

la

0.5

ti

0.5

zr

0.5

hf

0.5

sn

0.5

o7,其中,0.045≤x≤0.15。发明人发现,具有上述化学式的高熵焦绿石介电陶瓷材料同时具备线性电介质中较高的介电常数和较为优异的介电储能性能;而且,该高熵焦绿石介电陶瓷材料具有制备工艺简单的优点,具有广泛的应用前景。

7.本发明还提供一种制备前文所述的高熵焦绿石介电陶瓷材料的方法,所述方法包括:

8.(1)按照高熵焦绿石介电陶瓷材料的化学计量比,称取bi2o3、la2o3、tio2、zro2、sno2和hfo2,进行球磨,形成混料;

9.(2)将所述混料进行预烧,生成半成相前驱体;

10.(3)在所述半成相前驱体中加入粘结剂,研磨,进行压片,形成片状样品;

11.(4)将所述片状样品进行排胶;

12.(5)将排胶完毕后的片状样品进行烧结,得到高熵焦绿石介电陶瓷材料。

13.由此,由该方法所制备的高熵焦绿石介电陶瓷材料具有前文所述的高熵焦绿石介电陶瓷材料所具有的全部特征和优点,在此不再赘述。总的来说,该高熵焦绿石介电陶瓷材料同时具备线性电介质中较高的介电常数和较为优异的介电储能性能;此外,该方法还具有工艺简单的优点。

14.根据本发明的实施例,步骤(1)中,所述bi2o3、la2o3、tio2、zro2、sno2、hfo2之间的摩尔比为(0.75 0.5x):0.25:0.5:0.5:0.5:0.5。

15.所述球磨在球磨机中进行;所述球磨机的转速为250-300转每分钟,所述球磨的时间为8-12小时。

16.根据本发明的实施例,在步骤(2)中,所述预烧在马弗炉中进行;所述预烧的温度为825-875℃,所述预烧的时间为3-4小时。

17.根据本发明的实施例,步骤(3)中,所述粘结剂为聚乙烯醇溶液;所述聚乙烯醇溶液的浓度为3-5%质量分数;所述粘结剂的用量为每克半成相前驱体添加0.1-0.15ml聚乙烯醇溶液;所述压片的压力为6-10mpa。

18.根据本发明的实施例,步骤(4)中,所述排胶在马弗炉中进行;所述排胶的温度为550-700℃,所述排胶的时间为1-2小时。

19.根据本发明的实施例,步骤(5)中,所述方法还包括:将排胶完毕后的片状样品在所述半成相前驱体中掩埋,随后进行烧结。

20.根据本发明的实施例,所述烧结在马弗炉中进行;所述烧结的温度为1150-1300℃,所述烧结的升温速度为5℃每分钟,所述烧结的时间为3.5-4.5小时。

21.本发明还提供一种单层陶瓷储能电容器,所述单层陶瓷储能电容器包括前文所述的高熵焦绿石介电陶瓷材料或使用前文所述方法所得到的高熵焦绿石介电陶瓷材料。由此,该单层陶瓷储能电容器具有前文所述的高熵焦绿石介电陶瓷材料所具有的全部特征和优点,在此不再赘述。总的来说,该单层陶瓷电容器具有较为优异的介电储能性能与较低的介电损耗,在脉冲电源或者低损耗相关电路中有广泛的应用前景。

附图说明

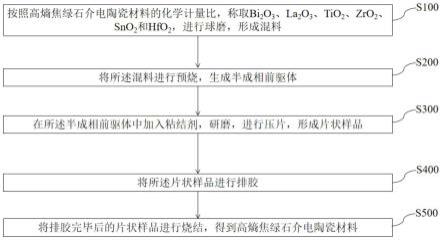

22.图1为制备高熵焦绿石介电陶瓷材料的方法流程图;

23.图2是实施例1制备所得到产物的xrd图谱;

24.图3是实施例2制备所得到产物的xrd图谱;

25.图4是实施例1制备所得到产物的截断面sem图;

26.图5是实施例1在最大击穿强度下测得的pe曲线;

27.图6是实施例2在最大击穿强度下测得的pe曲线;

28.图7是对比例1制备所得产物的xrd图谱;

29.图8是对比例2制备所得产物的xrd图谱。

具体实施方式

30.下面详细描述本技术的实施例。下面描述的实施例是示例性的,仅用于解释本申

请,而不能理解为对本技术的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂未注明生产厂商者,均为可以通过市购获得的常规产品。

31.本发明是基于发明人对以下事实和问题的发现和认识做出的。

32.bi2ti2o7作为线性介电陶瓷材料,具有相对较高的介电常数使得极化相对较大,有利于储能方向的研究。然而,bi2ti2o7存在合成产量较低、操作复杂、制备纯相bi2ti2o7较为困难、极易出现大量的层状钙钛矿杂相等问题。

33.本发明旨在提供一种可以改善上述问题的至少之一的新型储能材料。

34.本发明以钛酸铋bi2ti2o7为基体,选取la掺入bi位,zr、sn、hf掺入ti位,la和bi具有接近的离子半径,可以有效的取代该元素位,同时,bi元素的含量需要有一定的过量,避免bi元素在高温下挥发带来的性能劣化。zr、sn、hf的离子半径相近,三者的离子半径偏差没有过大,并且zr、sn、hf的离子均为正四价,可以占据ti位。高熵化需要使构型熵s大于1.5r,而构型熵其中xi是占据bi位元素的百分比,xj是占据ti位元素的百分比。当化合物中各元素摩尔比bi:la:ti:zr:sn:hf=1.5 x:0.5:0.5:0.5:0.5:0.5,其中x=0.045-0.15时,化合物是高熵化合物,具有优异的储能性能。

35.本发明提供一种高熵焦绿石介电陶瓷材料,所述高熵焦绿石介电陶瓷材料的化学式为bi

1.5 x

la

0.5

ti

0.5

zr

0.5

hf

0.5

sn

0.5

o7,其中,0.045≤x≤0.15。发明人发现,具有上述化学式的高熵焦绿石介电陶瓷材料同时具备线性电介质中较高的介电常数和较为优异的介电储能性能;而且,该高熵焦绿石介电陶瓷材料具有制备工艺简单的优点,具有广泛的应用前景。

36.需要说明的是,在高熵焦绿石介电陶瓷材料的化学式中,x取值范围是0.045≤x≤0.15,由此,可保证bi元素有一定的过量,即相对于理论bi元素的摩尔量,bi元素的含量过量3%-10%,由此可以有效的避免bi元素在高温下挥发带来的性能劣化,同时当x取值范围是0.045≤x≤0.15时,材料的结构致密,为焦绿石纯相,具有优异的储能性能。如果x的取值过小或者过大,均会导致材料存在大量的层状钙钛矿杂相,导致储能性能较差。

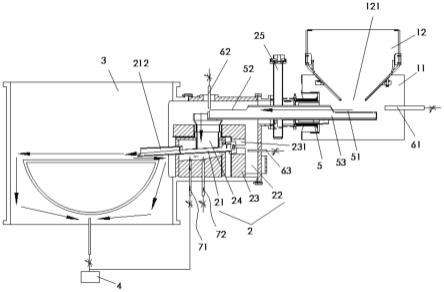

37.本发明还提供一种制备前文所述的高熵焦绿石介电陶瓷材料的方法,参考图1,所述方法包括:

38.s100、按照高熵焦绿石介电陶瓷材料的化学计量比,称取bi2o3、la2o3、tio2、zro2、sno2和hfo2,进行球磨,形成混料;

39.根据本发明的实施例,步骤s100中,所述bi2o3、la2o3、tio2、zro2、sno2、hfo2之间的摩尔比为(0.75 0.5x):0.25:0.5:0.5:0.5:0.5,由此,可以使最终制备的产物中各元素摩尔比满足bi:la:ti:zr:sn:hf=(1.5 x):0.5:0.5:0.5:0.5:0.5。

40.bi元素需要有一定的过量,x为bi元素需要过量的配比,由此可以避免bi元素在高温下挥发带来的性能劣化。进一步地,相对于理论bi元素的摩尔量,bi元素的含量过量3%-10%,例如理论bi元素为1.5mol,则bi元素需要过量0.045-0.15mol,bi元素需要加入1.545-1.65mol,由此可以有效的避免bi元素在高温下挥发带来的性能劣化。

41.根据本发明的实施例,步骤s100中,所述球磨在球磨机中进行。

42.所述球磨机的转速为250-300转每分钟,所述球磨的时间为8-12小时。

43.进一步地,进行球磨时,在球磨罐中加入bi2o3、la2o3、tio2、zro2、sno2、hfo2、酒精,

球磨8-12小时即可得到均匀的混合浆料。其中bi2o3粉末需要过量,以防止后续高温烧结中出现的元素挥发现象。

44.本技术中球磨的时间为8-12小时,可以在使各组分混合均匀,同时使各组分的粒径较小。如果球磨的时间过长,会导致粉体粒径增长。如果球磨的时间过短,会导致混料不均匀。

45.本技术中的bi2o3、la2o3、tio2、zro2、sno2和hfo2原料均均为市售的氧化物粉末,其纯度超过99.5%。

46.进一步地,在球磨完毕后,所述方法还包括:将混合后的物料进行干燥,将干燥后的物料进行研磨,通过150目筛网过筛。由此,可以使各个组分混合的更加充分。如果物料不经过筛直接预烧容易出现煅烧粉末不均匀的现象。

47.在本发明的一些实施例中,混合后的物料进行干燥的温度可以是80℃。

48.s200、将所述混料进行预烧,生成半成相前驱体;

49.根据本发明的实施例,在步骤s200中,所述预烧在马弗炉中进行。

50.所述预烧的温度为825-875℃,所述预烧的时间为3-4小时。

51.在本发明的一些实施例中,预烧的升温速率为10℃每分钟。

52.s300、在所述半成相前驱体中加入粘结剂,研磨,进行压片,形成片状样品;

53.根据本发明的实施例,步骤s300中,所述粘结剂为聚乙烯醇溶液;

54.所述聚乙烯醇溶液的浓度为3-5%质量分数;

55.所述粘结剂的用量为每克半成相前驱体添加0.1-0.15ml聚乙烯醇溶液;

56.通过加入粘结剂,可以保证进行压片时片状样品不碎裂。

57.进行压片时,所述压片的压力为6-10mpa,在该压力范围内,可以使压成的片状样品结构紧密,同时可以保证片状样品易于脱模。如果压片的压力过小,会导致压成的块体不够紧密,后续加热反应不充分;如果压片的压力过大,在脱模时容易出现块体断裂的问题。

58.在本发明的一些实施例中,保压时间可以为1分钟。由此,可以使片状压片的结构更加密实。

59.在研磨之后,所述方法还包括干燥的步骤。通过干燥,可以除去聚乙烯醇溶液中的溶剂,使片状样品更紧密。

60.具体地,可以在玛瑙研钵中充分研磨均匀,使半成相前驱体和粘结剂混合均匀,随后在80℃加热台上烘干,将干燥好的粉末用150目筛网过筛,将过筛后的粉末称取一定量倒入压片模具中,在自动压片机中压制成型。

61.s400、将所述片状样品进行排胶;

62.根据本发明的实施例,步骤s400中,所述排胶在马弗炉中进行;所述排胶的温度为550-700℃,所述排胶的时间为1-2小时。

63.在本发明的一些实施例中,排胶的升温速率为2℃每分钟。

64.通过排胶步骤,可以除去s300中加入的粘结剂,可以避免粘结剂在高温烧结时对陶瓷结构带来负面影响。

65.s500、将排胶完毕后的片状样品进行烧结,得到高熵焦绿石介电陶瓷材料。

66.根据本发明的实施例,步骤s500中,所述方法还包括:将排胶完毕后的片状样品在所述半成相前驱体中掩埋,随后进行烧结。由此,可以避免在烧结过程中bi元素的挥发,有

利于提高最终产品的储能性能。

67.所述烧结在马弗炉中进行。所述烧结的温度为1150-1300℃,在本技术的烧结温度下,可以得到高致密度和纯相焦绿石结构,最终形成的产品具有优异的储能性能。如果烧结温度过低,会导致样品不致密且容易出现杂相;而如果烧结温度过高,样品易熔融。

68.在本发明的一些实施例中,所述烧结的升温速度为5℃每分钟。

69.所述烧结的时间为3.5-4.5小时,在本技术的烧结时间下,可以得到高致密度和纯相焦绿石结构,最终形成的产品具有优异的储能性能。如果烧结的时间过短,会导致样品不致密;而如果烧结的时间过长,除晶粒长大外,还会生成大量杂相。

70.本技术的方法所用原料为现有市售的氧化物,原料易得,且制备工艺简单,烧结总时长较短,对实验设备及场所要求低,有利于规模化、工业化生产。同时,采用本技术的方法制得的高熵焦绿石介电陶瓷材料同时具备线性电介质中较高的介电常数,以及较为优异的介电储能性能。

71.本发明还提供一种单层陶瓷储能电容器,所述单层陶瓷储能电容器包括前文所述的高熵焦绿石介电陶瓷材料或使用前文所述方法所得到的高熵焦绿石介电陶瓷材料。由此,该单层陶瓷储能电容器具有前文所述的高熵焦绿石介电陶瓷材料所具有的全部特征和优点,在此不再赘述。总的来说,该单层陶瓷电容器具有较为优异的介电储能性能与较低的介电损耗,在脉冲电源或者低损耗相关电路中有广泛的应用前景。

72.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

73.实施例1

74.(1)以bi2o3粉,la2o3粉,tio2粉,zro2粉,sno2粉,hfo2粉为原料,然后根据(0.75 0.5x):0.25:0.5:0.5:0.5:0.5摩尔比(其中x=0.075)称量10.9583g的原料粉末;

75.(2)将粉末装入250ml尼龙球磨罐中,倒入50ml酒精,在行星式球磨机中进行球磨,球磨时间为12个小时。混合均匀后将浆料取出放在蒸发皿中,在80℃加热台上烘烤3-4小时,得到干燥的混合粉末。将混合粉末通过玛瑙研钵研磨,用150目筛网过筛。

76.将过筛后的混合粉末放入马弗炉中,以10℃每分钟的升温速度升至850℃,保温4个小时。

77.(3)每克煅烧后的混合粉末加入0.15ml的5%质量分数浓度的pva(聚乙烯醇)溶液,在玛瑙研钵中充分研磨均匀后在80℃加热台上烘干,将干燥好的粉末用150目筛网过筛,将过筛后的粉末称取0.5g放入12mm直径的压片模具中,在自动压片机中压制成型,缓慢加压至6mpa,保压1分钟形成陶瓷圆片。

78.(4)将制备的陶瓷圆片放入马弗炉中,以2℃每分钟的升温速度升至600℃,保温2小时以烧掉圆片中的pva。

79.(5)将处理后的陶瓷圆片埋入相同成分的煅烧粉末中,在马弗炉中以5℃每分钟的升温速度升至1150℃,保温4个小时。

80.对实施例1制备出的高熵焦绿石介电陶瓷材料进行xrd表征,其xrd图谱参考图2,可以发现其主相为焦绿石纯相。对实施例1制备所得样品断面进行扫描电镜分析,其扫描电镜(sem)参考图4,可以发现该样品主要有2~4微米的多面体晶粒以及6~10微米交错的片状晶构成,结构整体较为致密。在100khz的测试频率下,介电常数为112,损耗为0.0023(<

0.2%)。在pe测试中,其pe曲线参考图5,该样品的击穿强度可达700kv/cm,最大电场下储能密度为1.58j/cm3,效率为95%,显示出其在储能方面的前景。

81.实施例2

82.(1)以bi2o3粉,la2o3粉,tio2粉,zro2粉,sno2粉,hfo2粉为原料,然后根据(0.75 0.5x):0.25:0.5:0.5:0.5:0.5摩尔比(其中x=0.075)称量10.9583g的原料粉末;

83.(2)将粉末装入250ml尼龙球磨罐中,倒入50ml酒精,在行星式球磨机中进行球磨,球磨时间为12个小时。混合均匀后将浆料取出放在蒸发皿中,在80℃加热台上烘烤3-4小时,得到干燥的混合粉末。将混合粉末通过玛瑙研钵研磨,用150目筛网过筛。

84.将过筛后的混合粉末放入马弗炉中,以10℃每分钟的升温速度升至850℃,保温4个小时。

85.(3)每克煅烧后的混合粉末加入0.15ml的5%质量分数浓度的pva溶液,在玛瑙研钵中充分研磨均匀后在80℃加热台上烘干,将干燥好的粉末用150目筛网过筛,将过筛后的粉末称取0.5g放入12mm直径的压片模具中,在自动压片机中压制成型,缓慢加压至6mpa,保压1分钟形成陶瓷圆片。

86.(4)将制备的陶瓷圆片放入马弗炉中,以2℃每分钟的升温速度升至600℃,保温2小时以烧掉圆片中的pva。

87.(5)将处理后的陶瓷圆片埋入相同成分的煅烧粉末中,在马弗炉中以5℃每分钟的升温速度升至1250℃,保温4个小时。

88.对实施例2制备出的高熵焦绿石介电陶瓷材料进行xrd表征,其xrd图谱参考图3,可以发现其基本为焦绿石纯相。所得样品在100khz的测试频率下,介电常数为105,损耗为0.0037(<0.4%)。在pe测试中,其pe曲线参考图6,该样品的击穿强度可达550kv/cm,最大电场下储能密度为0.93j/cm3,效率为92.3%。

89.将实施例1与实施例2对比可知,实施例2的击穿强度(550kv/cm)略低于实施例1的击穿强度(700kv/cm)。发明人认为,这是由于实施例2的烧结温度(1250℃)大于实施例1的烧结温度(1150℃),温度升高带来的更多bi元素的挥发,因此实施例2样品的击穿强度有所降低。

90.对比例1

91.与实施例1的区别在于:步骤(5)中的烧结温度为1100℃,其余同实施例1。对对比例1制备出的高熵焦绿石介电陶瓷材料进行xrd表征,其xrd图谱参考图7,最终制得的样品虽然主相为焦绿石相,但仍存在少量的层状钙钛矿杂相。

92.对比例2

93.与实施例1的区别在于:步骤(5)中的烧结时间为6小时,其余同实施例1。对对比例2制备出的高熵焦绿石介电陶瓷材料进行xrd表征,其xrd图谱参考图8,最终制得的样品虽然主相为焦绿石相,但存在大量的层状钙钛矿杂相。

94.对比例1-2制得的产品中有层状钙钛矿杂相,当制得的产品中有层状钙钛矿杂相时,会导致效率降低,击穿强度降低。而实施例1-2中制得的产品均为焦绿石纯相,没有杂相。说明实施例1-2中产品的储能性能显著高于对比例1-2。进一步说明只有当烧结温度和烧结时间在本技术的范围之内,所得到的产品才具有优异的储能性能。

95.在本说明书的描述中,参考术语“一个实施方式”、“另一个实施方式”、“一些实施

例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

96.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。