1.本发明属于机械加工行业的工装夹具,具体讲是一种电机转子车削加工时的工装夹具。

背景技术:

2.铁芯转子和转子轴构成一体的电机转子加工时需要以转子轴轴芯为回转轴芯对铁芯转子的外周壁实施车削加工,完成此类的车削加工,采用普通车床即可完成,普通车床采用三爪卡盘卡接在转子轴的一端、另一端由尾架顶针定心,此装夹过程中三爪卡盘装夹操作极为耗时,且三爪卡盘装夹为的轴身上还可能出现压痕,对后续的轴承装配带来困难。

技术实现要素:

3.本发明的目的是提供一种转子车削夹具,装夹与装夹解除快捷且同步准确定心。

4.为实现上述目的,本发明采用了以下两种技术方案实现:

5.一种转子车削夹具,其特征在于:套接环的圈体上有径向向外延伸的连接杆与车床主轴相连,车床主轴端及尾架上设置有主轴端顶针、尾架端顶针,套接环动配合地套接在待加工的电机转子的电机转子轴输出端上,套接环与电机转子轴输出端之间为键连接。

6.上述方案中,由于主轴端顶针、尾架端顶针从两端对电机转子轴实施定芯定位,套接环套接在电机转子轴上同时两者之间构成键连,因此保证了套接环与电机转子轴周向同步转动配合,车床主轴转动时驱动连接杆连同套接环同步转动,电机转子轴与转子铁芯构成的电机转子作回转运动。本发明提供的夹具利用了电机转子轴输出端上已开设的键槽,与套接环实现键连接,套接环与电机转子轴输出端套接方便、快捷且准确,提高了装夹效率。

附图说明

7.图1是本发明的结构示意图;

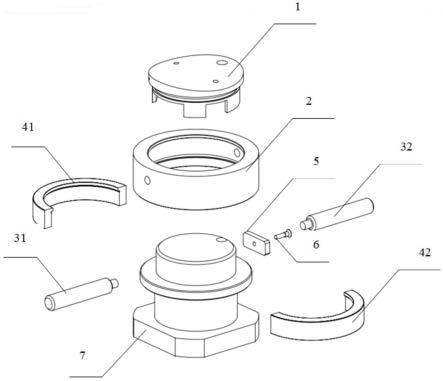

8.图2是套接环及其附件的结构示意图;

9.图3是2中的局部放大图。

具体实施方式

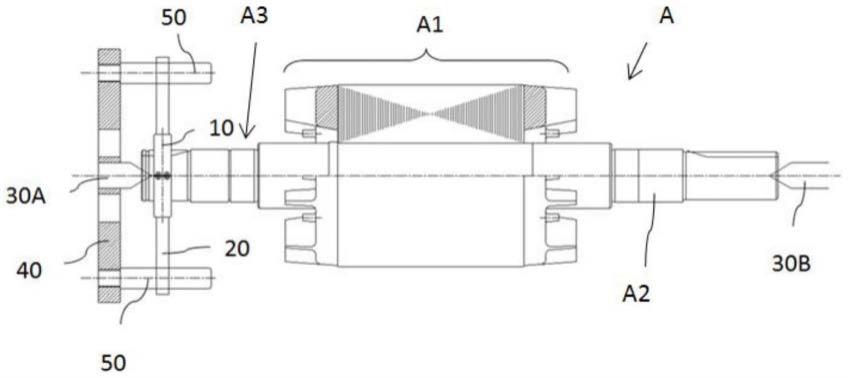

10.为了方便说明,结合图1对电机转子a构成简述如下,电机转子a包括转子本体a1,转子本体a1为固置于电机转子轴a2的中段部位的圆柱体,电机转子轴a2的扭矩输出端标记为电机转子轴输出端a3。

11.结合图1,一种转子车削夹具,套接环10的圈体上有径向向外延伸的连接杆20与车床主轴相连,车床主轴端及尾架上设置有主轴端顶针30a、尾架端顶针30b,套接环10动配合地套接在待加工的电机转子a的电机转子轴输出端a3上,套接环10与电机转子轴输出端a3之间为键连接。上述方案上述方案中首先要实现待加工的电机转子a的轴芯定位即电机转

子轴a2的轴芯定位,这是由主轴端顶针30a、尾架端顶针30b顶置于电机转子轴a2两端的定位锥孔构成的配合实现的;其次是确定夹具的夹固部位,这是由套接环10完成的,即将套接环10套接在电机转子轴输出端a3上实现的,两者之间的键连接配合构造利用电机转子轴输出端a3上已开设的键槽,实现套接环10与电机转子轴输出端a3之间的键连接,套接环10的内圈孔径与电机转子轴输出端a3的轴径相符并构成动配合以方便两者之间的套接与分离,由此构成的键连接保证了套接环10与电机转子a的同步转动;再者就是主轴驱动电机转子a转动的扭矩传递路径,即套接环10的外圈上有连接杆20与车床主轴相连,主轴转动时通过驱动连接杆20和套接环10转动,从而驱动电机转子a的同步转动。

12.实现套接环10与电机转子轴输出端a3之间的键连接有以下两者优选的方案,优选方案一是套接环10的内圈壁上设置键型凸条11,键型凸条11的长度方向与套接环10的孔芯方向平行;优选方案二是所述的套接环10的内圈壁上键槽12,键槽12的槽端贯通至套接环10一侧或两侧端面布置且键槽12的长度方向与套接环10的孔芯方向平行。

13.在优选方案一中,套接环10的内圈孔径与电机转子轴输出端a3的轴径相符并构成动配合以方便两者之间的套接与分离,套接时键状凸条11与电机转子轴输出端a3上的键槽相适配,由此构成的键连接保证了套接环10与电机转子a的同步转动。需要说明的是,为配合键型凸条11的装配,电机转子轴输出端a3上的键槽应直接延伸到电机转子轴输出端a3的轴端。

14.在优选方案二中,电机转子轴输出端a3上的键槽内先行嵌入了键,并且不必严格要求轴上的键槽延伸到电机转子轴输出端a3的轴端,也就是说键与电机转子轴输出端a3上的键槽的装配与其正常使用状态的配合状态相同即可,由于套接环10上的键槽至少贯通至套接环10的一侧端面,该侧面朝向电机转子轴输出端a3实施装配,极为方便地便实现了套接环10与电机转子轴输出端a3地键连接。

15.需要说明的是,具体装夹时套接环10与主轴端顶针30a的位置关系是由电机转子轴a2轴端的定位锥孔与其轴身之间的关系限定的,即装夹时套接环10是套设在电机转子轴输出端a3上而主轴端顶针30a又是顶置于电机转子轴输出端a3端部的定位锥孔内的,所以必然是主轴端顶针30a或者说其针尖端位于套接环10圈域区域内。

16.在电机转子a转动过程中,结合刀具的运动便可最终实现转子本体a1圆柱面的车削加工了。

17.所述的套接环10上的连接杆20与设置于车床主轴端部的动力转盘40构成配合相连,主轴端顶针30a显露于动力转盘40面向尾架所在侧的盘面外侧。

18.上述方案中,连接在车床主轴端部的动力转盘40便于实现与套接环10的外圈上的连接杆20适配,在避让了主轴端顶针30a的同时还确保提供适当的扭矩驱动电机转子a转动。

19.需要说明的是,主轴端顶针30a设置于车床主轴轴端的,即主轴端顶针30a与车床主轴两者为同芯布置的关系,所以主轴端顶针30a必然是位于动力转盘40中心部位的。由于动力转盘40地设置目的是为了固定横杆50而提供生根基础,所以动力转盘40并非要求是圆环形,只要是在径向方向有一段辐板部分即可。

20.车床主轴或动力转盘40上设置有横杆50,横杆50在车床主轴或动力转盘40的周向方向上间隔设置至少两个,所述的连接杆20与横杆50的回转面相交。

21.本技术并不要求连接杆20与横杆50固定连接,两者之间具备了连接杆20与横杆50回转面相交的位置关系,就保证了横杆50随车床主轴或动力转盘40转动时能够抵靠到连接杆20的杆身,自然也就必然会驱动连接杆20转动,上述方案可以显著提高装夹效率。

22.所述的横杆50周向对称设置两个且杆长方向垂直于动力转盘40的盘面的设置在动力转盘40。这样可以使套接环10周向部位均匀分布受力点,若周向设置三或四个横杆50也可以,虽然多个横杆50的设置有利于均匀分布扭矩,但同时也使得结构太过复杂,所以一般选择2~3横杆50即可。

23.所述的横杆50与动力转盘40为螺纹连接。这样方便横杆50与动力转盘40拆装,有利于维修更换,也方便对现有车床设备进行改装,具体实施时将横杆50的杆端加工为螺杆并在动力转盘40上加工螺纹孔即可。

24.连接杆20上连接有约束环70,与车床主轴相连的动力转盘40上设置的横杆50自约束环70的环孔中穿置通过。由于横杆50穿置于约束环70中,至少有以下作用与效果,其一是确保动力转盘40转动时通过横杆50将扭矩传递到套接环10并驱动电机转子a转动以完成基本的车削过程;其二是车床主轴启动开始时横杆50的转速很低,即刻便与约束环70一侧内壁接触而驱动约束环70和连接杆20同步转动;相对的,若无约束环70,横杆50与连接杆20彼此之间的位置不确定,一旦出现横杆50的转速较高时才接触到连接杆20,必然会出现严重的碰撞现象,从而导致横杆50、连接杆20的弯折以及键状凸条11的剪车损坏、键槽的破坏;其三是车床主轴制动过程中,横杆50的转速低于由于惯性而继续自转的连接杆20和电机转子a的转速,横杆50瞬时便会换位接触到约束环70的相对侧圈壁处,逐渐拖动连接杆20和电机转子a降低转速直至停转;相对的,若无约束环70,车床主轴制动时横杆50转速迅速降低,由于惯性而高速转动的连接杆20与原本接触的横杆50迅速分离后保持高转速状态且即刻又追击到原本彼此分离的另一个横杆50,导致严重冲击载荷作用,同样会导致横杆50、连接杆20的弯折以及键状凸条11的剪车损坏、键槽的破坏。对只设置一根横杆50和一根连接杆20的方案来讲,损坏结果最为严重;其四是有效避免了启动、制动阶段出现主轴跳动的现象。

25.作为优选方案,连接杆20的杆长方向与套接环10的径向方向一致且两个连接杆20共线布置,连接杆20上均设置有约束环70,约束环70套设在车床主轴相连的动力转盘40设置的横杆50上,横杆50悬置状设置在动力转盘40上。该方案使得启动、车削及制动阶段中,电机转子a的转动运行均十分平稳。

26.所述的套接环10与键型凸条11为拆卸式连接,该方案有利于加工及装配,如在套接环10的内圈壁上加工出容纳键型凸条11的键槽,直接将键型凸条11嵌入其中即可。

27.由于键型凸条11既需要与套接环10的键槽部位配合,又要频繁地与不同的电机转子轴输出端a3上键槽或插接或分离,为保证键型凸条11与套接环10连接的稳定性,本发明采用了以下优选的连接方案,即所述的套接环10的内壁侧设置有容纳键型凸条11的键槽12,键型凸条11位于键槽12槽底侧的条面上有螺纹孔111,螺钉60自外向内穿过套接环10上的过孔与键型凸条11上的螺纹孔111连接。如图2、3所示,为方便键型凸条11的布置,在套接环10的内壁侧开设键槽12用来容纳键型凸条11,贴合于键槽12槽底侧的键型凸条11的条面上开设螺纹孔111,套接环10上的过孔包括位于外侧的沉孔13用于容纳螺钉60的钉头,沉孔13与键槽12之间的过孔供螺钉60的螺纹段杆身通过。为确保连接的可靠性,螺钉60设置两

个且沿键型凸条11长度方向间隔布置。频繁长期使用的键型凸条11容易出现表面压溃、剪力损坏的现象,更换极为方便。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。