1.本发明涉及灌装设备技术领域,特别涉及一种颗粒状物质自动灌装设备。

背景技术:

2.灌装机主要是包装机中的一小类产品,从对物料的包装角度可分为液体灌装机,膏体灌装机,粉剂灌装机,颗粒灌装机;从生产的自动化程度来讲分为半自动灌装机和全自动灌装生产线。

3.目前自动灌装设备在对颗粒物进行灌装时,因颗粒物体积不规则,且表面容易粘接上灰尘及杂质,导致在灌装的过程中,难以对其表面的灰尘进行除去,影响后期的灌装质量,且影响后续的工作效率,其次,颗粒物在下料过程中,颗粒物之间会有较多的间隙,导致颗粒物容易堆积在一起,空间利用率较差,间接性导致下料较为麻烦,也不利于后续工作的进行。

4.为此,我们提出了一种颗粒状物质自动灌装设备。

技术实现要素:

5.本发明的目的在于提供一种颗粒状物质自动灌装设备,解决了背景技术中目前自动灌装设备在对颗粒物进行灌装时,因颗粒物体积不规则,且表面容易粘接上灰尘及杂质,导致在灌装的过程中,难以对其表面的灰尘进行除去,影响后期的灌装质量,且影响后续的工作效率,其次,颗粒物在下料过程中,颗粒物之间会有较多的间隙,导致颗粒物容易堆积在一起,空间利用率较差,间接性导致下料较为麻烦,也不利于后续工作的进行的问题。

6.为实现上述目的,本发明提供如下技术方案:一种颗粒状物质自动灌装设备,包括主箱体,设置在主箱体上端的进料箱,以及设置在进料箱上端的吸气组件,主箱体的内部贯穿设置有接应机构,主箱体的两侧均设置有对接组件,主箱体与进料箱相连通,对接组件的两端均与主箱体相连通;

7.主箱体的内部设置有处理机构,处理机构包括设置在主箱体内部的处理台板,设置在处理台板上表面的漏槽和放置槽,设置在放置槽内部的除尘组件,以及贯穿设置在处理台板内部的中央管;

8.除尘组件包括设置在放置槽内部的安装杆和气囊垫,设置在安装杆一端的压制板,以及设置在安装杆外表面上的一级弹性板、二级弹性板和三级弹性板,压制板的两端均设置有侧位弹簧,压制板通过侧位弹簧与放置槽内壁相连接,气囊垫的外表面上设置有阀管,气囊垫通过阀管与中央管相连通,中央管与对接组件相连通;

9.对接组件包括设置在主箱体外表面上的对接管,设置在对接管两端的端头管,以及设置在端头管一侧的内接管,内接管的一端设置有共接管,共接管的外表面上设置有喷淋头,喷淋头与除尘组件设置在同一水平平面内;

10.吸气组件包括设置在进料箱上表面的主气泵,设置在主气泵下端的吸气管路,以及设置在吸气管路下端的吸收件。

11.进一步地,进料箱包括设置在进料箱下端的传动机构,开设在进料箱两侧的边位槽,贯穿设置在进料箱内部的格挡板,以及设置在进料箱内部的倾斜组件,倾斜组件与传动机构相对应。

12.进一步地,传动机构包括设置在进料箱下端的底位箱,设置在底位箱内壁上的导向组件,设置在底位箱内部的水平杆,设置在水平杆外表面上的传动齿,以及设置在传动齿外表面上的缠绕板,缠绕板的外表面上开设有缠绕槽,缠绕槽的内部缠绕设置有牵引绳,牵引绳的一端与格挡板相连接,传动齿的一侧啮合连接有推动组件,推动组件与导向组件相对应。

13.进一步地,导向组件包括设置在底位箱内壁上的导轨板,设置在导轨板内部的导块,设置在导块一侧的导向杆,以及设置在导向杆一端的斜位板a,斜位板a的上端设置有上顶杆,推动组件包括啮合连接在传动齿一侧的齿板,设置在齿板一端的支杆,以及设置在支杆一端的斜位板b,斜位板b与斜位板a相对应。

14.进一步地,倾斜组件包括设置在进料箱内部的倾斜板和设置在倾斜板一侧的外拉杆,外拉杆与边位槽活动连接,倾斜板的另一侧通过铰链与进料箱内壁活动连接,上顶杆与外拉杆相对应。

15.进一步地,主箱体的外表面上开设有外接口,主箱体的两侧均开设有卡位槽,接应机构通过外接口与主箱体活动连接,接应机构包括设置在外接口内部的接应板,设置在接应板下端的支点块a,设置在接应板上表面的卡位板,设置在卡位板内部的磁吸板,以及设置在卡位板内部的灌装筒。

16.进一步地,接应板通过支点块a与主箱体底部相接触,灌装筒的内壁贯穿设置有磁细杆,磁细杆与磁吸板磁性连接,接应机构还包括设置在卡位槽内部的翘板,设置在翘板下端的支点块b,以及设置在翘板下底面上的复位弹簧,复位弹簧的一端与主箱体底部相连接,翘板的一端位于接应板的下方。

17.进一步地,处理台板的下底面上设置有排出孔,排出孔的内部设置有对接磁杆,排出孔通过对接磁杆与磁细杆磁性连接。

18.进一步地,处理台板的内部开设有沉槽,沉槽的内部设置有外接气压件,沉槽的内部还设置有抬起板,抬起板的一端与沉槽活动连接。

19.进一步地,抬起板的底部设置有伸缩支杆,伸缩支杆的一端设置有开关阀,伸缩支杆的另一端与外接气压件相对应,伸缩支杆通过开关阀与外界相连通,抬起板的下底面上设置有压缩弹簧,压缩弹簧的一端与沉槽相连接。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明提出的一种颗粒状物质自动灌装设备,现有技术中,因颗粒物体积不规则,且表面容易粘接上灰尘及杂质,导致在灌装的过程中,难以对其表面的灰尘进行除去,影响后期的灌装质量,而本发明主箱体的内部设置有处理机构,主箱体的内部设置有处理台板,处理台板的上表面设置有漏槽和放置槽,放置槽的内部设置有除尘组件,处理台板的内部贯穿设置有中央管,其中放置槽的内部设置有安装杆和气囊垫,安装杆的一端设置有压制板,安装杆的外表面上设置有一级弹性板、二级弹性板和三级弹性板,压制板的两端均设置有侧位弹簧,压制板通过侧位弹簧与放置槽内壁相连接,气囊垫的外表面上设置有阀管,气囊垫通过阀管与中央管相连通,中央管与对接组件相连通,主箱体的外表面上设置有

对接管,对接管的两端设置有端头管,端头管的一侧设置有内接管,内接管的一端设置有共接管,共接管的外表面上设置有喷淋头,喷淋头与除尘组件设置在同一水平平面内,其次进料箱的上表面设置有主气泵,主气泵的下端设置有吸气管路,吸气管路的下端设置有吸收件,颗粒状物料从进料箱落入主箱体内时,颗粒状物料会不断的与一级弹性板、二级弹性板和三级弹性板发生碰撞,颗粒状物料因弹性而在一级弹性板、二级弹性板和三级弹性板上做重复的自由落体运动,随着颗粒状物料在空中停留的时间增长,粘接在颗粒状物料表面的灰尘也被清理的越干净,同时表面灰尘也会漂浮在空中,最后利用主气泵的吸力,将灰尘吸收完毕,提高对颗粒物的除尘质量,间接性提高了后期的灌装质量。

22.2.本发明提出的一种颗粒状物质自动灌装设备,现有技术中,颗粒物之间会有较多的间隙,导致颗粒物容易堆积在一起,空间利用率较差,间接性导致下料较为麻烦,而本发明进料箱的下端设置有传动机构,进料箱的两侧设置有边位槽,进料箱的内部贯穿设置有格挡板,进料箱的内部设置有倾斜组件,倾斜组件与传动机构相对应,其次进料箱的下端设置有底位箱,底位箱的内壁上设置有导向组件,底位箱的内部设置有水平杆,水平杆的外表面上设置有传动齿,传动齿的外表面上设置有缠绕板,缠绕板的外表面上开设有缠绕槽,缠绕槽的内部缠绕设置有牵引绳,牵引绳的一端与格挡板相连接,传动齿的一侧啮合连接有推动组件,推动组件与导向组件相对应,另外底位箱的内壁上设置有导轨板,导轨板的内部设置有导块,导块的一侧设置有导向杆,导向杆的一端设置有斜位板a,斜位板a的上端设置有上顶杆,传动齿的一侧啮合设置有齿板,齿板的一端设置有支杆,支杆的一端设置有斜位板b,斜位板b与斜位板a相对应,进料箱的内部设置有倾斜板,倾斜板的一侧设置有外拉杆,外拉杆与边位槽活动连接,倾斜板的另一侧通过铰链与进料箱内壁活动连接,上顶杆与外拉杆相对应,在向进料箱中注入颗粒状原料后,会因为格挡板的阻碍而停止下料,随着向上拉动格挡板,颗粒状原料才会落入到主箱体中,同时格挡板的上拉,会拉动牵引绳,使传动齿发生转动,使得斜位板b向着斜位板a方向移动,进而推动导块向上移动,从而利用上顶杆顶起外拉杆,使得倾斜板改变角度,其表面上的颗粒状原料会加速落入主箱体中,从而实现提高下料速度的目的,提高整个工作效率。

23.3.本发明提出的一种颗粒状物质自动灌装设备,现有技术中,在灌装过程中,因颗粒状物料之间存在间隙,导致灌装的空间利用率较差,不利于工作程序的正常进行,而本发明主箱体的外表面上开设有外接口,主箱体的两侧均开设有卡位槽,接应机构通过外接口与主箱体活动连接,其次,外接口的内部设置有接应板,接应板的下端设置有支点块a,接应板的上表面设置有卡位板,卡位板的内部设置有磁吸板,卡位板的内部设置有灌装筒,接应板通过支点块a与主箱体底部相接触,灌装筒的内壁贯穿设置有磁细杆,磁细杆与磁吸板磁性连接,同时卡位槽的内部设置有翘板,翘板的下端设置有支点块b,翘板的下底面上设置有复位弹簧,复位弹簧的一端与主箱体底部相连接,翘板的一端位于接应板的下方,处理台板的下底面上设置有排出孔,排出孔的内部设置有对接磁杆,排出孔通过对接磁杆与磁细杆磁性连接,处理台板的内部开设有沉槽,沉槽的内部设置有外接气压件,沉槽的内部还设置有抬起板,抬起板的一端与沉槽活动连接,抬起板的底部设置有伸缩支杆,伸缩支杆的一端设置有开关阀,伸缩支杆的另一端与外接气压件相对应,伸缩支杆通过开关阀与外界相连通,抬起板的下底面上设置有压缩弹簧,压缩弹簧的一端与沉槽相连接,颗粒状物料在落入处理台板内部后,会逐渐堵住开关阀,在没有堵住之前,外接气压件所产生的气流会从开

关阀处喷出,伸缩支杆保持原样,当开关阀被物料堵住时,气流会使伸缩支杆变长,从而使得抬起板一端抬起,使得物料能够快速进入到灌装筒中,当物料快要装满灌装筒时,脚踩翘板一端,使翘板另一端撞击接应板一端,依次往复,形成震动效果,能够将灌装筒中的物料夯实,减小其之间的空隙,提高空间利用率,便于正常工作的进行。

附图说明

24.图1为本发明颗粒状物质自动灌装设备整体结构示意图;

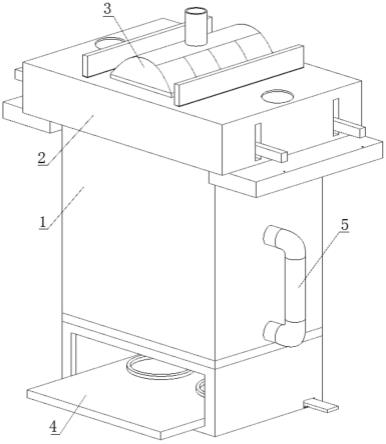

25.图2为本发明颗粒状物质自动灌装设备进料箱结构示意图;

26.图3为本发明颗粒状物质自动灌装设备吸气组件结构示意图;

27.图4为本发明颗粒状物质自动灌装设备进料箱内部结构示意图;

28.图5为本发明颗粒状物质自动灌装设备倾斜组件结构示意图;

29.图6为本发明颗粒状物质自动灌装设备导向组件与推动组件结构示意图;

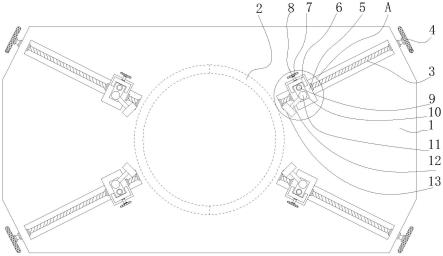

30.图7为本发明颗粒状物质自动灌装设备主箱体内部结构示意图;

31.图8为本发明颗粒状物质自动灌装设备处理机构结构示意图;

32.图9为本发明颗粒状物质自动灌装设备除尘组件结构示意图;

33.图10为本发明颗粒状物质自动灌装设备对接组件结构示意图;

34.图11为本发明颗粒状物质自动灌装设备接应机构结构示意图;

35.图12为本发明颗粒状物质自动灌装设备处理台板剖视图;

36.图13为本发明颗粒状物质自动灌装设备图12的a处放大图。

37.图中:1、主箱体;11、外接口;12、卡位槽;2、进料箱;21、传动机构;211、底位箱;212、导向组件;2121、导轨板;2122、导块;2123、导向杆;2124、斜位板a;2125、上顶杆;213、水平杆;214、传动齿;215、缠绕板;216、缠绕槽;217、牵引绳;218、推动组件;2181、齿板;2182、支杆;2183、斜位板b;22、边位槽;23、格挡板;24、倾斜组件;241、倾斜板;242、外拉杆;3、吸气组件;31、主气泵;32、吸收件;33、吸气管路;4、接应机构;41、接应板;42、支点块a;43、卡位板;44、磁吸板;45、灌装筒;451、磁细杆;46、翘板;47、支点块b;48、复位弹簧;5、对接组件;51、对接管;52、端头管;53、内接管;54、共接管;55、喷淋头;6、处理机构;61、处理台板;611、排出孔;612、对接磁杆;613、沉槽;614、外接气压件;615、抬起板;616、压缩弹簧;617、伸缩支杆;618、开关阀;62、漏槽;63、放置槽;64、除尘组件;641、安装杆;642、一级弹性板;643、二级弹性板;644、三级弹性板;645、压制板;646、侧位弹簧;647、气囊垫;648、阀管;65、中央管。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.为了解决如何提高对颗粒物的除尘质量的技术问题,如图1、图3和图7-图10所示,提供以下优选技术方案:

40.一种颗粒状物质自动灌装设备,包括主箱体1,设置在主箱体1上端的进料箱2,以

及设置在进料箱2上端的吸气组件3,主箱体1的内部贯穿设置有接应机构4,主箱体1的两侧均设置有对接组件5,主箱体1与进料箱2相连通,对接组件5的两端均与主箱体1相连通。

41.主箱体1的内部设置有处理机构6,处理机构6包括设置在主箱体1内部的处理台板61,设置在处理台板61上表面的漏槽62和放置槽63,设置在放置槽63内部的除尘组件64,以及贯穿设置在处理台板61内部的中央管65。

42.除尘组件64包括设置在放置槽63内部的安装杆641和气囊垫647,设置在安装杆641一端的压制板645,以及设置在安装杆641外表面上的一级弹性板642、二级弹性板643和三级弹性板644,压制板645的两端均设置有侧位弹簧646,压制板645通过侧位弹簧646与放置槽63内壁相连接,气囊垫647的外表面上设置有阀管648,气囊垫647通过阀管648与中央管65相连通,中央管65与对接组件5相连通。

43.对接组件5包括设置在主箱体1外表面上的对接管51,设置在对接管51两端的端头管52,以及设置在端头管52一侧的内接管53,内接管53的一端设置有共接管54,共接管54的外表面上设置有喷淋头55,喷淋头55与除尘组件64设置在同一水平平面内。

44.吸气组件3包括设置在进料箱2上表面的主气泵31,设置在主气泵31下端的吸气管路33,以及设置在吸气管路33下端的吸收件32。

45.具体的,颗粒状物料从进料箱2落入主箱体1内时,颗粒状物料会不断的与一级弹性板642、二级弹性板643和三级弹性板644发生碰撞,颗粒状物料因弹性而在一级弹性板642、二级弹性板643和三级弹性板644上做重复的自由落体运动,随着颗粒状物料在空中停留的时间增长,粘接在颗粒状物料表面的灰尘也被清理的越干净,同时表面灰尘也会漂浮在空中,最后利用主气泵31的吸力,将灰尘吸收完毕,提高对颗粒物的除尘质量,间接性提高了后期的灌装质量。

46.为了解决如何提高下料速度的技术问题,如图2、图4、图5和图6所示,提供以下优选技术方案:

47.进料箱2包括设置在进料箱2下端的传动机构21,开设在进料箱2两侧的边位槽22,贯穿设置在进料箱2内部的格挡板23,以及设置在进料箱2内部的倾斜组件24,倾斜组件24与传动机构21相对应。

48.传动机构21包括设置在进料箱2下端的底位箱211,设置在底位箱211内壁上的导向组件212,设置在底位箱211内部的水平杆213,设置在水平杆213外表面上的传动齿214,以及设置在传动齿214外表面上的缠绕板215,缠绕板215的外表面上开设有缠绕槽216,缠绕槽216的内部缠绕设置有牵引绳217,牵引绳217的一端与格挡板23相连接,传动齿214的一侧啮合连接有推动组件218,推动组件218与导向组件212相对应。

49.导向组件212包括设置在底位箱211内壁上的导轨板2121,设置在导轨板2121内部的导块2122,设置在导块2122一侧的导向杆2123,以及设置在导向杆2123一端的斜位板a2124,斜位板a2124的上端设置有上顶杆2125,推动组件218包括啮合连接在传动齿214一侧的齿板2181,设置在齿板2181一端的支杆2182,以及设置在支杆2182一端的斜位板b2183,斜位板b2183与斜位板a2124相对应。

50.倾斜组件24包括设置在进料箱2内部的倾斜板241和设置在倾斜板241一侧的外拉杆242,外拉杆242与边位槽22活动连接,倾斜板241的另一侧通过铰链与进料箱2内壁活动连接,上顶杆2125与外拉杆242相对应。

51.具体的,在向进料箱2中注入颗粒状原料后,会因为格挡板23的阻碍而停止下料,随着向上拉动格挡板23,颗粒状原料才会落入到主箱体1中,同时格挡板23的上拉,会拉动牵引绳217,使传动齿214发生转动,使得斜位板b2183向着斜位板a2124方向移动,进而推动导块2122向上移动,从而利用上顶杆2125顶起外拉杆242,使得倾斜板241改变角度,其表面上的颗粒状原料会加速落入主箱体1中,从而实现提高下料速度的目的,提高整个工作效率。

52.为了解决如何提高灌装筒45空间利用率的技术问题,如图11-图13所示,提供以下优选技术方案:

53.主箱体1的外表面上开设有外接口11,主箱体1的两侧均开设有卡位槽12,接应机构4通过外接口11与主箱体1活动连接,接应机构4包括设置在外接口11内部的接应板41,设置在接应板41下端的支点块a42,设置在接应板41上表面的卡位板43,设置在卡位板43内部的磁吸板44,以及设置在卡位板43内部的灌装筒45。

54.接应板41通过支点块a42与主箱体1底部相接触,灌装筒45的内壁贯穿设置有磁细杆451,磁细杆451与磁吸板44磁性连接,接应机构4还包括设置在卡位槽12内部的翘板46,设置在翘板46下端的支点块b47,以及设置在翘板46下底面上的复位弹簧48,复位弹簧48的一端与主箱体1底部相连接,翘板46的一端位于接应板41的下方。

55.处理台板61的下底面上设置有排出孔611,排出孔611的内部设置有对接磁杆612,排出孔611通过对接磁杆612与磁细杆451磁性连接,处理台板61的内部开设有沉槽613,沉槽613的内部设置有外接气压件614,沉槽613的内部还设置有抬起板615,抬起板615的一端与沉槽613活动连接。

56.抬起板615的底部设置有伸缩支杆617,伸缩支杆617的一端设置有开关阀618,伸缩支杆617的另一端与外接气压件614相对应,伸缩支杆617通过开关阀618与外界相连通,抬起板615的下底面上设置有压缩弹簧616,压缩弹簧616的一端与沉槽613相连接。

57.具体的,颗粒状物料在落入处理台板61内部后,会逐渐堵住开关阀618,在没有堵住之前,外接气压件614所产生的气流会从开关阀618处喷出,伸缩支杆617保持原样,当开关阀618被物料堵住时,气流会使伸缩支杆617变长,从而使得抬起板615一端抬起,使得物料能够快速进入到灌装筒45中,当物料快要装满灌装筒45时,脚踩翘板46一端,使翘板46另一端撞击接应板41一端,依次往复,形成震动效果,能够将灌装筒45中的物料夯实,减小其之间的空隙,提高空间利用率,便于正常工作的进行。

58.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。