一种基于topcon电池的刻蚀方法及电池制备方法

技术领域

1.本发明涉及太阳能电池技术领域,特别是涉及一种基于topcon电池的刻蚀方法以及一种topcon电池的制备方法。

背景技术:

2.伴随化石能源的日趋消耗殆尽,以及由于社会的快速发展,工业上过多的消耗能源也出现了一些不可避免的环境问题,我国作为人口大国和工业大国在进入21世纪后处于快速发展的状态,所以对于能源的需求特别大而工业的快速发展不可避免的会破坏生态环境。这对经济的可持续发展和人类环境健康造成严重的影响,同时生态环境遭到破坏和传统能源面临枯竭,致使人们迫切需要一种清洁的,无污染的,可持续开发的一种绿色能源,太阳能作为最具潜力的开持续开发的清洁能源就格外重要;

3.由于topcon(隧穿氧化层钝化接触)电池有一层超薄的氧化层与一层重掺杂的多晶硅层组成,用于对双面太阳能电池背表面钝化,并进行选择性载流子收集,同时与目前perc(passivated emitter rear cell,发射极及背面钝化)技术路线兼容性极高。但是topcon电池在制备过程中,现阶段通常使用富硝酸体系去除电池不要的各个膜层,例如电池正面的多晶硅层等等。在使用富硝酸体系进行去除的同时,需要使用氢氧化钠与水的混合溶液对氧化硅进行去除,由于废酸处理成本较高,危害较大,且容易出现过刻蚀等风险。所以如何提供一种降低工艺成本及化学品消耗量,同时降低过刻蚀风险的刻蚀方案是本领域技术人员急需解决的问题。

技术实现要素:

4.本发明的目的是提供一种基于topcon电池的刻蚀方法,可以减少降低工艺成本及化学品消耗量,同时降低过刻蚀风险;本发明的另一目的在于提供一种topcon电池的制备方法,可以减少降低工艺成本及化学品消耗量,同时降低过刻蚀风险。

5.为解决上述技术问题,本发明提供一种基于topcon电池的刻蚀方法,包括:

6.获取待刻蚀topcon电池片;所述待刻蚀topcon电池片形成有topcon结构;

7.通过酸溶液刻蚀去除所述待刻蚀topcon电池片正面的psg层;

8.在去除所述待刻蚀topcon电池片正面的psg层后,通过碱溶液刻蚀去除所述待刻蚀topcon电池片正面裸露的多晶硅层;

9.在去除所述待刻蚀topcon电池片正面裸露的多晶硅层后,通过酸溶液去除所述待刻蚀topcon电池片正面裸露的bsg层,以及所述待刻蚀topcon电池片背面的psg层。

10.可选的,所述通过碱溶液刻蚀去除所述待刻蚀topcon电池片正面裸露的多晶硅层包括:

11.通过氢氧化钠混合溶液刻蚀去除所述待刻蚀topcon电池片正面裸露的多晶硅层。

12.可选的,所述通过氢氧化钠混合溶液刻蚀去除所述待刻蚀topcon电池片正面裸露的多晶硅层包括:

13.通过氢氧化钠与添加剂的混合溶液刻蚀去除所述待刻蚀topcon电池片正面裸露的多晶硅层;

14.通过氢氧化钠与双氧水的混合溶液去除所述添加剂和金属残留物。

15.可选的,所述氢氧化钠与添加剂的混合溶液中,氢氧化钠的体积百分比为4%至5%,包括端点值;所述添加剂的体积百分比为0.4%至1.1%,包括端点值。

16.可选的,所述通过碱溶液刻蚀去除所述待刻蚀topcon电池片正面裸露的多晶硅层包括:

17.通过槽式碱刻蚀机对所述待刻蚀topcon电池片进行碱刻蚀,去除所述待刻蚀topcon电池片正面裸露的多晶硅层;

18.所述通过酸溶液去除所述待刻蚀topcon电池片正面裸露的bsg层,以及所述待刻蚀topcon电池片背面的psg层包括:

19.通过所述槽式碱刻蚀机对所述待刻蚀topcon电池片进行酸刻蚀,去除所述待刻蚀topcon电池片正面裸露的bsg层,以及所述待刻蚀topcon电池片背面的psg层。

20.可选的,所述通过酸溶液刻蚀去除所述待刻蚀topcon电池片正面的psg层包括:

21.通过氢氟酸混合溶液刻蚀去除所述待刻蚀topcon电池片正面的psg层;

22.所述通过酸溶液去除所述待刻蚀topcon电池片正面裸露的bsg层,以及所述待刻蚀topcon电池片背面的psg层包括:

23.通过氢氟酸混合溶液去除所述待刻蚀topcon电池片正面裸露的bsg层,以及所述待刻蚀topcon电池片背面的psg层。

24.可选的,在所述通过氢氟酸混合溶液去除所述待刻蚀topcon电池片正面裸露的bsg层,以及所述待刻蚀topcon电池片背面的psg层之后,还包括:

25.在去除所述待刻蚀topcon电池片背面的psg层之后,通过氢氧化钠与双氧水的混合溶液去除所述待刻蚀topcon电池片边缘的本征多晶硅;

26.在去除所述待刻蚀topcon电池片边缘的本征非晶硅之后,通过氢氟酸水溶液对所述待刻蚀topcon电池片清洗。

27.可选的,所述获取待刻蚀topcon电池片包括:

28.在对硅片进行硼扩散之后,通过酸溶液刻蚀去除所述硅片背面的bsg层。

29.可选的,在所述通过酸溶液刻蚀去除所述硅片背面的bsg层之后,还包括:

30.通过碱溶液对所述硅片的背面进行抛光。

31.本发明还提供了一种topcon电池的制备方法,包括:

32.采用如上述任一项所述的基于topcon电池的刻蚀方法对待刻蚀topcon电池片进行刻蚀,得到待钝化电池片;

33.对所述待钝化电池片的正面以及背面进行钝化;

34.在钝化后设置正面栅线以及背面栅线,以制成所述topcon电池。

35.本发明所提供的一种基于topcon电池的刻蚀方法,包括:获取待刻蚀topcon电池片;待刻蚀topcon电池片形成有topcon结构;通过酸溶液刻蚀去除待刻蚀topcon电池片正面的psg层;在去除待刻蚀topcon电池片正面的psg层后,通过碱溶液刻蚀去除待刻蚀topcon电池片正面裸露的多晶硅层;在去除待刻蚀topcon电池片正面裸露的多晶硅层后,通过酸溶液去除待刻蚀topcon电池片正面裸露的bsg层,以及待刻蚀topcon电池片背面的

psg层。

36.通过碱溶液刻蚀topcon电池片正面的多晶硅层,避免富硝酸刻蚀溶液的使用,可以有效降低工艺成本及化学品消耗量;而在刻蚀去除topcon电池片正面的psg层、多晶硅层以及bsg层时,交替使用酸刻蚀溶液以及碱刻蚀溶液,可以有效对各个刻蚀溶液的使用时长以及温度等参数进行精确控制,从而降低过刻蚀的风险。

37.本发明还提供了一种topcon电池的制备方法,同样具有上述有益效果,在此不再进行赘述。

附图说明

38.为了更清楚的说明本发明实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1为本发明实施例所提供的一种基于topcon电池的刻蚀方法的流程图;

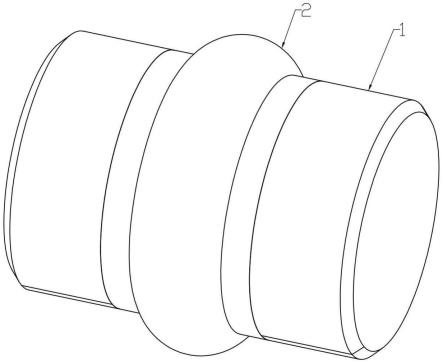

40.图2为待刻蚀topcon电池片的结构示意图;

41.图3为本发明实施例所提供的一种具体的基于topcon电池的刻蚀方法的流程图;

42.图4为本发明实施例所提供的一种topcon电池制备方法的流程图。

具体实施方式

43.本发明的核心是提供一种基于topcon电池的刻蚀方法。在现有技术中,现有的基于topcon电池在磷扩后对于电池背面的psg(磷硅玻璃)及正面的bsg(硼硅玻璃)及多晶硅通常使用富硝酸体系进行去除,同时使用氢氧化钠与水的混合溶液对氧化硅进行去除,由于废酸处理成本较高,危害较大。

44.而本发明所提供的一种基于topcon电池的刻蚀方法,包括:获取待刻蚀topcon电池片;待刻蚀topcon电池片形成有topcon结构;通过酸溶液刻蚀去除待刻蚀topcon电池片正面的psg层;在去除待刻蚀topcon电池片正面的psg层后,通过碱溶液刻蚀去除待刻蚀topcon电池片正面裸露的多晶硅层;在去除待刻蚀topcon电池片正面裸露的多晶硅层后,通过酸溶液去除待刻蚀topcon电池片正面裸露的bsg层,以及待刻蚀topcon电池片背面的psg层。

45.通过碱溶液刻蚀topcon电池片正面的多晶硅层,避免富硝酸刻蚀溶液的使用,可以有效降低工艺成本及化学品消耗量;而在刻蚀去除topcon电池片正面的psg层、多晶硅层以及bsg层时,交替使用酸刻蚀溶液以及碱刻蚀溶液,可以有效对各个刻蚀溶液的使用时长以及温度等参数进行精确控制,从而降低过刻蚀的风险。

46.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.请参考图1以及图2,图1为本发明实施例所提供的一种基于topcon电池的刻蚀方法的流程图;图2为待刻蚀topcon电池片的结构示意图。

48.参见图1,在本发明实施例中,基于topcon电池的刻蚀方法包括:

49.s101:获取待刻蚀topcon电池片。

50.在本发明实施例中,所述待刻蚀topcon电池片形成有topcon结构。

51.在本步骤之前,需要预先制备好具有topcon结构的待刻蚀topcon电池片,而待刻蚀topcon电池片的具体结构可以参考图2。所谓待刻蚀topcon电池片,即在背面形成有隧穿氧化层,以及位于隧穿氧化层背向硅片一侧表面的多晶硅层,且该多晶硅层具体为经过磷扩散后形成的n掺杂多晶硅层,即n -poly si。此时,在待刻蚀topcon电池片的背面会形成隧穿氧化层与n掺杂多晶硅层的钝化结构,即topcon结构。此时,在待刻蚀topcon电池片的背面从外向内依次形成有psg层、n掺杂多晶硅层、隧穿氧化层;而在待刻蚀topcon电池片的正面从外到内会依次形成有psg层、多晶硅层、bsg层、p扩散层、n型硅片。其中位于待刻蚀topcon电池片背面的psg层、位于待刻蚀topcon电池片正面的psg层、多晶硅层、bsg层需要在本发明实施例中刻蚀去除。

52.在本步骤中,需要获取上述结构的待刻蚀topcon电池片,其具体内容将在下述发明实施例中做详细介绍,在此不再进行赘述。

53.s102:通过酸溶液刻蚀去除待刻蚀topcon电池片正面的psg层。

54.在本步骤中,首先会基于酸溶液刻蚀去除所述待刻蚀topcon电池片正面的psg层,有关酸溶液的具体组分将在下述发明实施例中做详细介绍,在此不再进行赘述。在本步骤之后,通常需要对处理后的待刻蚀topcon电池片水洗烘干后送入槽式碱刻蚀机进行后续处理。有关槽式碱刻蚀机的具体结构可以参考现有技术,在此不再进行赘述。在本步骤中,会在待刻蚀topcon电池片正面暴露出多晶硅层。

55.s103:在去除待刻蚀topcon电池片正面的psg层后,通过碱溶液刻蚀去除待刻蚀topcon电池片正面裸露的多晶硅层。

56.在本步骤中,具体会使用碱溶液对待刻蚀topcon电池片进行刻蚀,去除待刻蚀topcon电池片正面裸露的多晶硅层。此时由于碱溶液对psg层的刻蚀效果较差,因此在本步骤中不会对待刻蚀topcon电池片的背面结构造成破坏。在本步骤中,具体可以使用含有氢氧化钠的碱溶液对待刻蚀topcon电池片正面裸露的多晶硅层进行刻蚀,去除该多晶硅层。

57.具体的,本步骤可以具体包括:通过槽式碱刻蚀机对所述待刻蚀topcon电池片进行碱刻蚀,去除所述待刻蚀topcon电池片正面裸露的多晶硅层。即本步骤可以使用槽式碱刻蚀机对待刻蚀topcon电池片进行刻蚀,去除正面的多晶硅层。

58.s104:在去除待刻蚀topcon电池片正面裸露的多晶硅层后,通过酸溶液去除待刻蚀topcon电池片正面裸露的bsg层,以及待刻蚀topcon电池片背面的psg层。

59.经过s103中用碱溶液对多晶硅层刻蚀后,在本步骤中具体会使用酸溶液对待刻蚀topcon电池片进行刻蚀,同时对待刻蚀topcon电池片的正面以及背面进行刻蚀,已在本步骤中同步去除待刻蚀topcon电池片正面裸露的bsg层,以及待刻蚀topcon电池片背面的psg层。有关本步骤的具体内容将在下述发明实施例中做详细介绍,在此不再进行赘述。

60.具体的,本步骤可以具体包括:通过所述槽式碱刻蚀机对所述待刻蚀topcon电池片进行酸刻蚀,去除所述待刻蚀topcon电池片正面裸露的bsg层,以及所述待刻蚀topcon电池片背面的psg层。即本步骤与上述s103均可以通过述槽式碱刻蚀机依顺序对待刻蚀topcon电池片进行刻蚀,完成对待刻蚀topcon电池片的刻蚀工艺,得到最终的待钝化电池

片。

61.本发明实施例所提供的一种基于topcon电池的刻蚀方法,包括:获取待刻蚀topcon电池片;待刻蚀topcon电池片形成有topcon结构;通过酸溶液刻蚀去除待刻蚀topcon电池片正面的psg层;在去除待刻蚀topcon电池片正面的psg层后,通过碱溶液刻蚀去除待刻蚀topcon电池片正面裸露的多晶硅层;在去除待刻蚀topcon电池片正面裸露的多晶硅层后,通过酸溶液去除待刻蚀topcon电池片正面裸露的bsg层,以及待刻蚀topcon电池片背面的psg层。

62.通过碱溶液刻蚀topcon电池片正面的多晶硅层,避免富硝酸刻蚀溶液的使用,可以有效降低工艺成本及化学品消耗量;而在刻蚀去除topcon电池片正面的psg层、多晶硅层以及bsg层时,交替使用酸刻蚀溶液以及碱刻蚀溶液,可以有效对各个刻蚀溶液的使用时长以及温度等参数进行精确控制,从而降低过刻蚀的风险。

63.有关本发明所提供的一种基于topcon电池的刻蚀方法的具体内容将在下述发明实施例中做详细介绍。

64.请参考图3,图3为本发明实施例所提供的一种具体的基于topcon电池的刻蚀方法的流程图。

65.参见图3,在本发明实施例中,基于topcon电池的刻蚀方法包括:

66.s201:在对硅片进行硼扩散之后,通过酸溶液刻蚀去除硅片背面的bsg层。

67.在本步骤之前,需要对硅片进行制绒,在硅片的表面形成陷光结构。之后还需要对制绒后的硅片进行硼扩散,具体会执行高温硼扩散,在硅片正面形成p型扩散层,并在硅片的背面形成bsg层。

68.而在本步骤中,具体需要通过酸溶液刻蚀去除硅片背面的bsg层,以变便在后续步骤中设置topcon钝化结构。在本步骤中具体可以使用氢氟酸对硼扩后的硅片进行刻蚀,去除硅片的背面形成的bsg层。进一步的,在本步骤中可以使用61.5%、53.8%的氢氟酸对硼扩后的硅片进行分段去除背面bsg层,即依次使用61.5%浓度的氢氟酸以及53.8%浓度的氢氟酸对硼扩散后的硅片进行刻蚀,通过分段的两次刻蚀去除硅片背面的bsg层,以保证完全去除该bsg层。在本步骤对硅片进行刻蚀时,具体可以使用水膜对硅片正面结构进行保护。

69.s202:通过碱溶液对硅片的背面进行抛光。

70.在本步骤中,具体可以使用氢氧化钠与添加剂的混合溶液对上述去除了硅片背面bsg层的硅片的背面进行抛光。有关上述添加剂的具体组分将在后续内容中做详细介绍。

71.在本步骤之后,需要在硅片背面制备topcon结构。具体的,可以使用lpcvd(low pressure chemical vapor deposition,低压力化学气相沉积法)进行单槽单插对硅片进行遂穿氧化层,即二氧化硅薄膜的沉积,该遂穿氧化层的厚度约1nm-2nm,之后需要在遂穿氧化层上沉积多晶硅层poly si,该多晶硅层厚度约在60nm-200nm。

72.之后,还需要对硅片背面的多晶硅层进行磷摻杂,形成n掺杂多晶硅层,之后还需要在硅片双面形成psg层,使得掺杂后的所述多晶硅层与所述隧穿氧化层组成topcon结构,即形成如图4所示的结构。具体的,在隧穿氧化层表面沉积多晶硅层具体可以采用lpvcd进行沉积,制备出待刻蚀topcon电池片。

73.进一步的,上述磷摻杂制程中的后氧化工艺具体可以改成使用无氧闷管工艺,通

过无氧闷管工艺进行磷扩散,降低磷扩散中的氧气通入量,从而降低硅片表面psg浓度及磷硅玻璃厚度,便于后续的对磷硅玻璃的去除。在本发明实施例中,遂穿氧化层的厚度通常在1nm-2nm,多晶硅层厚度通常在120nm-160nm;上述磷扩工艺与现有产线大体相同,但在后氧化工艺需取消通氧;上述n掺杂多晶硅层方阻通常控制在30ω-50ω。

74.s203:通过氢氟酸混合溶液刻蚀去除待刻蚀topcon电池片正面的psg层。

75.在本步骤中,具体可以使用42%浓度的氢氟酸混合溶液去除待刻蚀topcon电池片正面的psg层。

76.s204:通过氢氧化钠混合溶液刻蚀去除待刻蚀topcon电池片正面裸露的多晶硅层。

77.在使用氢氧化钠混合溶液作为刻蚀溶液的基础上,本步骤具体可以为:通过氢氧化钠与添加剂的混合溶液刻蚀去除所述待刻蚀topcon电池片正面裸露的多晶硅层。

78.所述氢氧化钠与添加剂的混合溶液中,氢氧化钠的体积百分比为4%至5%,包括端点值;所述添加剂的体积百分比为0.4%至1.1%,包括端点值。即上述氢氧化钠与添加剂的混合溶液中,氢氧化钠与添加剂按体积比具体可以为:4%-5%:0.4%-1.1%,本步骤刻蚀时的时长通常在260s-360s,其温度通常在65℃-70℃。

79.s205:通过氢氧化钠与双氧水的混合溶液去除添加剂和金属残留物。

80.在本步骤中,具体使用的溶液中,氢氧化钠与双氧水体积比可以为1:3,本步骤清洗的时长通常在100s-140s,其温度通常为45℃-60℃;本步骤用以去除硅片表面残留的添加剂及金属残留物。

81.s206:通过氢氟酸混合溶液去除待刻蚀topcon电池片正面裸露的bsg层,以及待刻蚀topcon电池片背面的psg层。

82.在本步骤中,使用氢氟酸混合溶液中氢氟酸的浓度为28%-32%,本步骤刻蚀的时长为60s-200s用以同时去除硅片背面psg层及正面bsg层。

83.s207:在去除待刻蚀topcon电池片背面的psg层之后,通过氢氧化钠与双氧水的混合溶液去除待刻蚀topcon电池片边缘的本征多晶硅。

84.在本步骤中具体可以使用氢氧化钠与双氧水混合溶液对硅片进行清洗,去除硅片边缘本征多晶硅,进行边缘刻蚀。本步骤所使用的混合溶液中氢氧化钠与双氧水所用体积比为1:3-5,本步骤的刻蚀时长为80s-140s,其工作温度为58℃-68℃。

85.s208:在去除待刻蚀topcon电池片边缘的本征非晶硅之后,通过氢氟酸水溶液对待刻蚀topcon电池片清洗。

86.在本步骤中具体可以用氢氟酸与水溶液对上述硅片进行清洗,其中氢氟酸与水对比例为1:4,清洗时间为100s-130s。

87.在本步骤之后,可以进一步对硅片进行纯水清洗,以去除酸残留液。再之后,具体可以采用50℃-70℃热水进行慢提拉,其时长通常为60s。最后会使用电热阻丝对空气进行加热吹向硅片,其时间为700s-900s,制成最终的待钝化电池片。

88.本发明实施例中使用碱溶液对硅片正面进行刻蚀,即减正刻,与现有技术中使用硝酸溶液对硅片进行刻蚀,即酸刻蚀的效率基本持平,其对比图如下:

[0089] etauociscrsrshffirevr2碱正刻24.530.703011.02770.00048490684.0450.018

酸刻蚀24.530.703011.00680.00038502084.2500.011差异0.000.000.020.00-114.00-0.200.01

[0090]

本发明实施例所提供的一种基于topcon电池的刻蚀方法,通过碱溶液刻蚀topcon电池片正面的多晶硅层,避免富硝酸刻蚀溶液的使用,可以有效降低工艺成本及化学品消耗量;而在刻蚀去除topcon电池片正面的psg层、多晶硅层以及bsg层时,交替使用酸刻蚀溶液以及碱刻蚀溶液,可以有效对各个刻蚀溶液的使用时长以及温度等参数进行精确控制,从而降低过刻蚀的风险。

[0091]

请参考图4,图4为本发明实施例所提供的一种topcon电池制备方法的流程图。

[0092]

本发明是在上述发明实施例的基础上,进一步对刻蚀后所形成的待钝化电池片进行后续保护层以及栅线的制备。有关待钝化电池片的具体流程已在上述发明实施例中做详细介绍,在此不再进行赘述。

[0093]

s301:得到待钝化电池片。

[0094]

本步骤中待钝化电池片即上述发明实施例中对待刻蚀topcon电池片进行刻蚀后所形成的电池片结构。

[0095]

s302:对待钝化电池片的正面以及背面进行钝化。

[0096]

在本步骤中,具体可以先在待钝化电池片表面制备氧化铝钝化层:之后在待钝化电池片正面设置氮氧化硅层,以及背面氮化硅钝化层,形成减反射膜。

[0097]

s303:在钝化后设置正面栅线以及背面栅线,以制成topcon电池。

[0098]

在本步骤中,具体会对所述硅片进行丝网印刷并烧结形成电极,以制成所述topcon电池。

[0099]

本发明所提供的一种topcon电池制备方法,具体对上述发明实施例所提供的待钝化电池片继续进行处理,因此其具体内容可以参考上述发明实施例,在此不再进行赘述。

[0100]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0101]

专业人员还可以进一步意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

[0102]

结合本文中所公开的实施例描述的方法或算法的步骤可以直接用硬件、处理器执行的软件模块,或者二者的结合来实施。软件模块可以置于随机存储器(ram)、内存、只读存储器(rom)、电可编程rom、电可擦除可编程rom、寄存器、硬盘、可移动磁盘、cd-rom、或技术领域内所公知的任意其它形式的存储介质中。

[0103]

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意

在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0104]

以上对本发明所提供的一种基于topcon电池的刻蚀方法以及一种topcon电池的制备方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。