1.本实用新型涉及加氢技术领域,具体涉及一种氢气加注自动吹扫置换系统。

背景技术:

2.当前人们对氢能源的开发、应用冀于极大的热忱和希望;基于此,加氢站、氢能源汽车、氢燃料电池等各种设备及衍生产品也应运而生。

3.加氢站内当加氢设备初次安装或维修前后,都需对加氢设备整个管路进行氮气吹扫以置换管路内的气体;当前现有加氢站都是采用人工手动操作来完成一系列的阀门开启、或关闭,整个过程非常繁琐且容易出现阀门忘关和漏关,管路吹扫操作、吹扫步骤不规范等情况,使管道混合气体(空气或其他气体)、杂质(飞尘、金属粉末或其他污染物)吹扫置换不彻底,降低车辆加注氢气的纯度,从而引发不纯氢气燃料对氢燃料电池、内燃机、储氢瓶等其他精密仪器仪表、管阀件造成不同程度污染、损伤,甚至报废。且当密闭空间或容器内的氢气内含有空气浓度累计达到爆炸区间 (4%-75.6%)时,其混合气体接触静电、火种或其他高温物质,极易引发氢气爆燃、爆炸等重大的安全事故发生。

4.公开于该背景技术部分的信息仅仅旨在加深对本实用新型总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现要素:

5.本实用新型目的在于提供一种氢气加注自动吹扫置换系统,旨在解决现有加氢站吹扫系统人工操作流程繁琐、操作难度高及管路内气体、杂质置换不彻底而引发不纯氢气对氢燃料电池、内燃机、储氢瓶等造成损伤,甚至报废,以及不纯氢气引发爆燃、爆炸等重大的安全事故的技术问题。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.设计一种氢气加注自动吹扫置换系统,包括氮气源、管路单元及控制单元;所述管路单元包括输氢管路和氮气吹扫管路;所述输氢管路中设有压力变送器、流量调节阀及氢气截止阀;所述氮气吹扫管路一端与所述氮气源连通,其另一端与输氢管路连通,且所述氮气吹扫管路中设有氮气截止阀;所述控制单元包括plc控制器,所述plc控制器基于设定的参数信息或/和所述压力变送器所采集的信息以控制所述氮气截止阀和/或氢气截止阀阀门的启、闭及调节流量调节阀阀门的开、合度。

8.优选的,所述氮气截止阀并联有对应的旁通支路,在所述旁通支路中设有对应的手动截止阀。

9.优选的,所述输氢管路包括供氢主管、第一供氢支管及第二供氢支管;所述供氢主管的一端与氢气源连通,其另一端分别与第一供氢支管和第二供氢支管连通。

10.优选的,所述供氢主管中沿氢气输送方向依次设有针阀、过滤器、压力变送器、质量流量计、单向阀及流量调节阀。

11.优选的,所述第一供氢支管和第二供氢支管中分别设有对应的氢气截止阀。

12.优选的,在所述第一供氢支管和加氢站放散总管之间及第二供氢支管和加氢站放散总管之间分别设有对应的放散管,且在所述放散管中设有对应的放散截止阀。

13.与现有技术相比,本实用新型的主要有益技术效果在于:

14.本实用新型在供氢主路上设置压力变送器和流量调节阀,在供氢支路上设有氢气截止阀和放散截止阀,并设有plc控制器分别与之电连接,plc控制器基于压力变送器实时检测到的信息,控制不同阀门的启、闭实现不同的吹扫功能,降低了吹扫置换操作流程的复杂性和困难性,大大提升了吹扫置换工作的效率及其安全、可靠性能。

附图说明

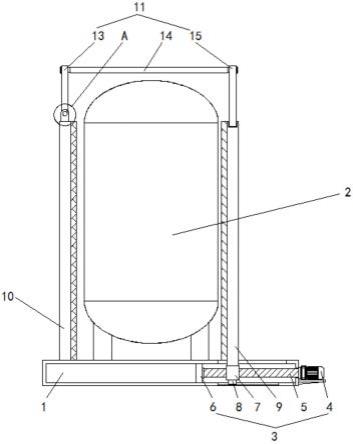

15.图1为本实用新型自动吹扫置换气路原理示意图。

16.图2为本实用新型管路结构示意图。

17.图3为本实用新型自动吹扫置换逻辑流程控制图。

18.图4为本实用新型自动吹扫plc控制原理图。

19.以上各图中,1、供氢主管;101、针阀;102、过滤器;103、第一压力变送器;104、质量流量计;105、流量调节阀;2、第一供氢支管;21、第一氢气截止阀;22、第一放散截止阀;23、tk16加氢枪;3、第二供氢支管;31、第二氢气截止阀;32、第二放散截止阀;33、tk17加氢枪;4、氮气吹扫管路;41、氮气截止阀;5、单向阀;6、手动截止阀;7、加氢站放散总管;8、氮气源;9、plc控制器;10、调压阀;11、压力表;12、第二压力变送器;13、温度变送器;14、拉断阀;15、加氢软管;16、第三压力变送器;17、第一安全阀;18、第二安全阀。

具体实施方式

20.下面结合附图和实施例来说明本实用新型的具体实施方式,但以下实施例只是用来详细说明本实用新型,并不以任何方式限制本实用新型的范围。

21.在本实用新型的描述中,需要理解的是,本技术如涉及“第一”、“第二”等是用于区别类似的对象,而非是限定特定的顺序或先后次序。

22.以下实施例中所涉及或依赖的程序均为本技术领域的常规程序或简单程序,本领域技术人员均能根据具体应用场景做出常规选择或者适应性调整。

23.以下实施例中所涉及的单元模块(零部件、结构、机构)或传感器等器件,如无特别说明,则均为常规市售产品。

24.实施例1:一种氢气加注自动吹扫置换系统,参见图1至图2,包括氮气源8、管路单元及控制单元;

25.所述管路单元包括输氢管路及氮气吹扫管路4;所述输氢管路包括供氢主管1、第一供氢支管2及第二供氢支管3;所述供氢主管1一端与氢气源连通,另一端分别与第一供氢支管2和第二供氢支管3连通;在所述供氢主管1中沿氢气输送方向依次设置有针阀101、过滤器102、第一压力变送器103、质量流量计104、单向阀5及流量调节阀105;所述针阀101用于控制氢气进入输氢管路的通、断;所述过滤器102中的滤芯将氢气中掺杂的颗粒杂质、污物挡住,排出清洁的氢气,为加氢机提供清洁的氢气,以保护管路系统阀件的正常工作和运转;所述第一压力变送器103用于实时检测供氢主管1内的氢气压力,并将采集的信息转化为电信号传输至plc控制器9中;所述质量流量计104可实现氢气的流量、温度、密度等参数

信息的实时采集、处理、运算,从而得出流经其自身氢气的质量;所述单向阀5用于限制氢气沿管路设计工艺方向流动,防止气体的反向流动,起到止回的作用;所述流量调节阀105与plc控制器9电连接,plc控制器9根据采集的第一压力变送器103信息来控制流量调节阀105阀门的开合程度,进一步实现对供氢主管1内的气体压力进行调节。

26.所述第一供氢支管2一端与供氢主管1连通,另一端设有tk16加氢枪23,沿氢气输送方向依次在第一供氢支管2中设置有第一氢气截止阀21、调压阀10、压力表11、第二压力变送器12、温度变送器13、拉断阀14及加氢软管15;所述第一氢气截止阀21与plc控制器9电连接,以便plc控制器9能够控制其阀门的启、闭,进一步实现供氢主管1与第一供氢支管2之间的管路的通、断,所述第一氢气截止阀21为高压电磁阀;所述第一供氢支管2与加氢站放散总管7之间还连通设置有第一放散管,在所述第一放散管中设有第一放散截止阀22,所述第一放散截止阀22与所述plc控制器9电连接,以便plc控制器9控制第一放散截止阀22阀门的启、闭,且所述第一放散截止阀22为高压电磁阀;在所述第一放散截止阀22的两端并联设置有对应的旁通支路,并在此旁通支路中设有对应的手动截止阀6,此旁通支路用于在plc控制器9或/和第一放散截止阀22出现故障时,手动打开对应旁通支路上的手动截止阀6,以便进行排气泄压;还设置有压力过载保护管路,其一端连通设置在所述调压阀10和压力表11之间的第一供氢支管2上,另一端与加氢站放散总管7连通,包括第一安全阀17,当第一供氢支管2中的气体压力大于或等于第一安全阀17的整定压力值时,第一安全阀17阀门自动打开,第一供氢支管2内高压气体排入加氢站放散总管7中,开始泄压;当第一供氢支管2中气体压力小于第一安全阀17的整定压力值时,第一安全阀17阀门自动关闭。

27.所述第二供氢支管3一端与供氢主管1连通,另一端设有tk17加氢枪33,沿氢气输送方向依次在第二供氢支管3设置有第二氢气截止阀31、压力表11、第三压力变送器16、温度变送器13、拉断阀14及加氢软管15;所述第二氢气截止阀31与plc控制器9电连接,以便plc控制器9能够控制其阀门的启、闭,进一步实现供氢主管1与第二供氢支管3之间的管路的通、断,所述第二氢气截止阀31为高压电磁阀;所述第二供氢支管3与加氢站放散总管7之间还连通设置有第二放散管,在所述第二放散管中设有第二放散截止阀32,所述第二放散截止阀32与所述plc控制器9电连接,以便plc控制器9控制第二放散截止阀32阀门的启、闭,且所述第二放散截止阀32为高压电磁阀;在所述第二放散截止阀32的两端并联设置有对应的旁通支路,并在此旁通支路中设有对应的手动截止阀6,此旁通支路用于在plc控制器9或/和第二放散截止阀32出现故障时,手动打开对应旁通支路上的手动截止阀6,以便进行排气泄压;且在所述第二供氢支管3上设置有压力过载保护管路,其一端连通设置在所述流量调节阀105和第二氢气截止阀31之间的第二供氢支管3上,另一端与加氢站放散总管7连通,包括第二安全阀,当第二供氢支管3中的气体压力大于或等于第二安全阀18的整定压力值时,第二安全阀18阀门自动打开,第二供氢支管3内高压气体排入加氢站放散总管7中,开始泄压;当第二供氢支管3中气体压力小于第二安全阀18的整定压力值时,第二安全阀18阀门自动关闭。

28.所述氮气吹扫管路4一端与所述氮气源8连通,其另一端连通于供气主管并设置在所述针阀101和过滤器102之间;在所述氮气吹扫管路4中沿氮气吹扫方向依次设有氮气截止阀41、单向阀5,所述氮气截止阀41与plc控制器9电连接,以便plc控制器9控制器阀门的启、闭,以实现对氮气进入氢气加注管路系统中的通、断控制,所述氮气截止阀41也为高压

电磁阀;在所述氮气截止阀41的两端并联设置有对应的旁通支路,并在此旁通支路中设置对应的手动截止阀6,防止plc控制器9或/和氮气截止阀41出现故障,无法进行吹扫置换。

29.所述控制单元包括plc控制器9,所述plc控制器9分别与第一压力变送器103、质量流量计104、流量调节阀105、第一氢气截止阀21、第一放散截止阀22、第二氢气截止阀31、第二放散截止阀32及氮气截止阀41电性连接,以使得plc控制器9根据第一压力变送器103所采集的信息控制第一氢气截止阀21、第一放散截止阀22、第二氢气截止阀31、第二放散截止阀32及氮气截止阀41阀门的启、闭及调节流量调节阀105阀门开、合程度;

30.所述氢气加注自动吹扫置换系统还包括控制面板,在所述控制面板上设有急停按钮、氮气吹扫启动按钮及氮气吹扫停止按钮;按下氮气吹扫按钮,吹扫系统得电开始正常运转;按下急停按钮或氮气吹扫停止按钮,流量调节阀105、第一氢气截止阀21、第一放散截止阀22、第二氢气截止阀31、第二放散截止阀32及氮气截止阀41的阀门均关闭形成闭路。

31.上述氢气加注自动吹扫置换系统的操作使用方法如下:参见图3至图4,按下设备上的吹扫启动按钮,所述plc控制器9根据供氢主管1上的第一压力变送器103所采集的数值是否大于等于0.2mpa;

32.当大于等于0.2mpa时,plc控制器9控制流量调节阀105阀门开度为全开、第一氢气截止阀21、第一放散截止阀22、第二氢气截止阀31、第二放散截止阀32阀门全部打开,进行管道内排气进入加氢站放散总管7,直至第一压力变送器103所检测到管路中压力小于0.2mpa时,plc控制器9控制第一氢气截止阀21、第一放散截止阀22、第二氢气截止阀31、第二放散截止阀32阀门全部关闭,停止泄气;此时plc控制器9控制第一氢气截止阀21、第二氢气截止阀31及氮气截止阀41的阀门打开,管路内充入氮气,直至第一压力变送器103检测到管路内的压力大于等于0.8mpa时,plc控制器9控制氮气截止阀41阀门关闭,并打开第一放散截止阀22和第二放散截止阀32,进行氮气吹扫管路4,设定氮气吹扫时间为10s,当吹扫时间大于等于10s时,plc控制器9控制第一放散截止阀22和第二放散截止阀32阀门关闭,此时plc控制器9判断吹扫次数是否大于等于设定值(5次),若是,则关闭第一氢气截止阀21、第一放散截止阀22、第二氢气截止阀31、第二放散截止阀32;若否,则程序回到所述plc控制器9根据供氢主管1上的第一压力变送器103所采集的数值是否大于等于0.2mpa这一步继续执行程序逻辑;

33.当小于0.2mpa压力时,此时plc控制器9控制第一氢气截止阀21、第二氢气截止阀31及氮气截止阀41的阀门打开,管路内充入氮气,直至第一压力变送器103检测到管路内的压力大于等于0.8mpa时,plc控制器9控制氮气截止阀41阀门关闭,并打开第一放散截止阀22和第二放散截止阀32,进行氮气吹扫管路4,设定氮气吹扫时间为10s,当吹扫时间大于等于10s时,plc控制器9控制第一放散截止阀22和第二放散截止阀32阀门关闭,此时plc控制器9判断吹扫次数是否大于等于设定值(5次),若是,则关闭第一氢气截止阀21、第一放散截止阀22、第二氢气截止阀31、第二放散截止阀32,吹扫结束;若否,则程序回到所述plc控制器9根据供氢主管1上的第一压力变送器103所采集的数值是否大于等于0.2mpa这一步继续执行程序逻辑。

34.上述所涉及的单元模块、管阀件及传感器等器件型号规格如下表1。

35.表1为本例中所涉及的单元模块、管阀件及传感器等器件的型号及规格:

[0036][0037]

上面结合附图和实施例对本实用新型作了详细的说明,但是,所属技术领域的技术人员能够理解,在不脱离本实用新型技术构思的前提下,还可以对上述实施例中的各个具体参数进行变更,或者对相关部件、结构及材料进行等同替代,从而形成多个具体的实施例,均为本实用新型的常见变化范围,在此不再一一详述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。