1.本实用新型涉及豆粕生产技术领域,更具体地说,它涉及一种散装豆粕卸车用气力输送装置。

背景技术:

2.豆粕是大豆提取豆油后得到的副产品,豆粕因其良好的营养价值,是目前饲料行业应用最广泛的植物性蛋白原料。当豆粕作为原料进行工厂化生产提取蛋白时,需要将大量的原料进行输送并储存;现有豆粕分为袋装运输和散装运输两种储存输送方式,第一种储存输送方式是将豆粕用编织袋人工包装,再码垛存放,然后,借助三轮车或者机动车运输至储存间,之后,人工手动将豆粕从车厢内转运至储存间内,然而,该种方式需要的包装成本高,且人工输送和搬运成本高,不适合现代化大型饲料生产厂家使用;第二种储存输送方式是将散装豆粕先借助自卸车运输至储存间,然后,车厢内的豆粕自动卸料,之后,人工将卸车后的散装豆粕转运至输送间的储存仓内,然而,采用自卸车运输成本高,且新生产的豆粕在输送过程中容易产生热气,极易造成豆粕结块,为了不影响豆粕后续储存及使用,在将散装豆粕卸料及转运的过程中,还需要手动将豆粕打散,造成散装豆粕卸料及转运效率低且成本高。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种散装豆粕卸车用气力输送装置,对散豆粕先、后进行自动卸料和转运,同时对豆粕进行两次先、后自动打散,具有卸料、转运效率高且成本低的优点。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种散装豆粕卸车用气力输送装置,用于非自卸车卸料和转运,包括气力输送机、带式输送机和位于所述带式输送机两侧的支架,所述带式输送机位于所述气力输送机的出料口的下方,所述气力输送机滑移连接于所述支架的上端;所述支架安装有用于驱动所述气力输送机沿所述带式输送机的长度方向移动的平移驱动件;所述气力输送机的进料口管道连接有用于吸非自卸车车厢内豆粕且呈管状设置的吸料头,所述吸料头外周面套设有旋转筒,所述旋转筒外周面连接有搅拌组件,所述吸料头上端的外侧连接有驱动所述旋转筒旋转的旋转驱动机构,所述带式输送机的输出端设有下料斗,所述下料斗的下端内壁转动连接有一组打散杆,所述下料斗的下端外侧连接有驱动所述打散杆转动的第一电机。

6.进一步设置:所述旋转驱动机构包括法兰轴承、主动齿轮、第二电机和从动齿轮,所述第二电机的驱动端与所述主动齿轮固定连接,所述从动齿轮与主动齿轮啮合,所述旋转筒上端与吸料头上端通过所述法兰轴承转动连接,所述从动齿轮中间开设有供所述旋转筒上端穿过的通槽,所述旋转筒的上端外周面与所述通槽的槽壁焊接,所述吸料头上端的外周面可拆卸连接有壳体,所述第二电机安装在所述壳体的一侧。

7.进一步设置:所述搅拌组件包括一组呈v型设置的长搅拌轴和一组呈u型设置的短

搅拌轴,所述长搅拌轴和短搅拌轴沿所述旋转筒的圆周面相互交错排列设置,所述长搅拌轴的开口端与所述旋转筒的外侧固定连接,所述长搅拌轴的闭口端转动连接有滚轮,所述短搅拌轴的开口端与所述旋转筒的外侧固定连接。

8.进一步设置:所述打散杆的外周面连接有一组呈球状设置的凸起和一组呈三角形设置的搅拌叶片。

9.进一步设置:所述气力输送机构包括液压缸、滑移连接于所述支架上端的支撑座、安装于所述支撑座上的除尘桶、依次相互连通的第一弯管、第一软管、伸缩管、第二软管、第二弯管和垂直管,所述除尘桶的进料口与所述第一弯管的一端之间连接有转动盘,所述垂直管底端与所述吸料头上端连接,所述转动盘铰接有驱动所述伸缩管伸缩的伸缩驱动组件,所述液压缸两端分别与所述伸缩驱动组件、支撑座铰接,所述除尘桶的出气口依次管道连接有负压消音器、风机和正压消音器,所述除尘桶的底部出料口设置有自动卸料器,所述带式输送机位于所述自动卸料器下方。

10.进一步设置:所述伸缩管包括外管和内管,所述内管一端滑动连接于所述外管内;所述伸缩驱动组件包括外杆、内杆和驱动内杆移动的伸缩气缸;所述外杆开设有供所述内杆沿其长度方向滑移的滑槽,所述伸缩气缸安装于所述滑槽内,所述伸缩气缸的顶杆与所述内杆一端连接,所述内杆另一端与所述内管另一端连接,所述外管和外杆连接,所述液压缸一端与外杆铰接,所述外杆一端与所述转动盘铰接。

11.进一步设置,所述支撑座底端设置有滑块和滑轮,所述支架开设有供所述滑块和滑轮沿所述带式输送机输送方向定向滑移的导轨。

12.进一步设置,所述带式输送机为深槽型带式输送机。

13.综上所述,本实用新型通过搅拌组件、旋转筒和旋转驱动机构,将吸料头周围结块的豆粕打散,实现初次自动打散结块豆粕的作用,避免结块豆粕影响卸料效率;通气力输送机、平移驱动件、支架和吸料头,实现自动调整吸料头位置和对车厢内豆粕自动卸料的作用;通过带式输送机,将卸料至气力输送机内的豆粕转运至储存仓的进料口上方,实现自动转运卸车后的散豆粕的作用;通过下料斗,将散豆粕聚拢并朝储存仓的进料口掉落,避免豆粕掉落至储存仓外影响豆粕的转运效率,起到进一步保证转运效率的作用;通过打散杆和第一电机,实现对豆粕进行二次打散的作用;避免结块豆粕影响转运效率,起到进一步提高转运效率的作用;本实用新型整体自动化程度高,对散豆粕进行自动卸料、自动转运和两次自动打散,具有散装豆粕卸料、转运效率高且成本低的优点。

附图说明

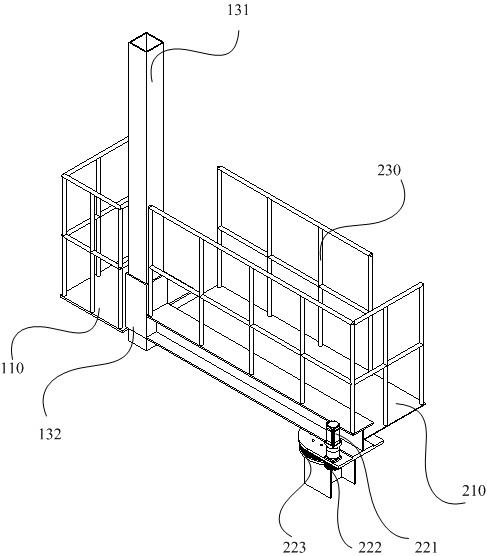

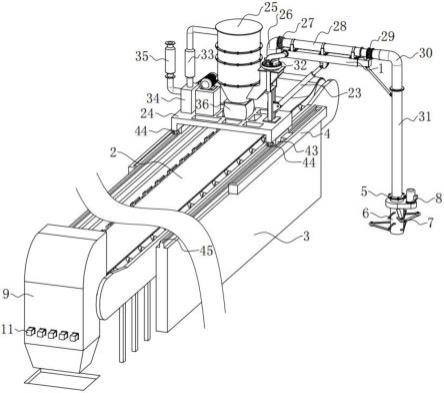

14.图1为本实用新型实施例的整体结构示意图;

15.图2为本实用新型实施例中吸料头和旋转筒的结构示意图;

16.图3为本实用新型实施例的部分爆炸视图:

17.图4为本实用新型实施例中下料斗的局部剖视图;

18.图5为本实用新型实施例中伸缩驱动组件和伸缩管的局部剖视图。

19.图中:1、伸缩驱动组件;2、带式输送机;3、支架;4、平移驱动件;5、吸料头;6、旋转筒;7、搅拌组件;8、旋转驱动机构;9、下料斗;10、打散杆;11、第一电机;12、法兰轴承;13、主动齿轮;14、从动齿轮;15、第二电机;16、通槽;17、壳体;18、长搅拌轴;19、短搅拌轴;20、滚

轮;21、凸起;22、搅拌叶片;23、液压缸;24、支撑座;25、除尘桶;26、第一弯管;27、第一软管;28、伸缩管;29、第二软管;30、第二弯管;31、垂直管;32、转动盘;33、负压消音器;34、风机;35、正压消音器;36、自动卸料器;37、外管;38、内管;39、外杆;40、内杆;41、伸缩气缸;42、滑槽;43、滑块;44、滑轮;45、导轨。

具体实施方式

20.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。需要说明的是,下面描述中使用的词语“上”和“下”指的是附图1和附图5中的方向,词语“底端”和“顶端”指的是朝向特定部件几何中心的方向。

21.本实用新型最关键的构思在于:通过搅拌组件7、旋转筒6和旋转驱动机构8,将吸料头5周围结块的豆粕打散,实现初次自动打散结块豆粕的作用,避免结块豆粕影响卸料效率;通气力输送机、平移驱动件4、支架3和吸料头5,实现自动调整吸料头5位置和自动将车厢内打散好的豆粕卸料的作用;通过带式输送机2,将气力输送机的出料口掉落的豆粕转运至储存仓的进料口上方,实现自动转运卸车后的散豆粕和提高转运效率的作用;通过下料斗9,将散豆粕聚拢并朝储存仓的进料口掉落,避免豆粕掉落至储存仓外影响豆粕的转运效率,起到进一步保证转运效率的作用;通过打散杆10和第一电机11,实现对豆粕进行二次打散的作用;避免结块豆粕影响转运效率,起到进一步提高转运效率的作用;

22.本实用新型整体自动化程度高,采用对散豆粕进行自动卸料、自动转运和两次自动打散,提高了整体输送效率,降低了人工成本和搬运成本,具有散装豆粕卸料、转运效率高且成本低的优点。

23.请参照图1至图5所示,一种散装豆粕卸车用气力输送装置,用于非自卸车卸料和转运,包括气力输送机、带式输送机2和位于带式输送机2两侧的支架3,带式输送机2位于气力输送机的出料口的下方,气力输送机滑移连接于支架3的上端;支架3安装有用于驱动气力输送机沿带式输送机2的长度方向移动的平移驱动件4;气力输送机的进料口管道连接有用于吸非自卸车车厢内豆粕且呈管状设置的吸料头5,吸料头5外周面套设有旋转筒6,旋转筒6外周面连接有搅拌组件7,吸料头5上端的外侧连接有驱动旋转筒6旋转的旋转驱动机构8,带式输送机2的输出端设有下料斗9,下料斗9的下端内壁转动连接有一组打散杆10,下料斗9的下端外侧连接有驱动打散杆10转动的第一电机11。

24.从上述描述可知,当非自卸车将散装豆粕输送至气力输送机一侧,吸料头5位于车厢内时,首先,通过搅拌组件7、旋转筒6和旋转驱动机构8,启动旋转驱动机构8,旋转驱动机构8带动旋转筒6旋转,进而带动搅拌组件7将吸料头5周围的结块的豆粕打散,无需手动再次将豆粕打散,实现初次自动打散结块豆粕和提高后续豆粕卸料效率的作用;然后,通气力输送机、平移驱动件4、支架3和吸料头5,先启动平移驱动件4,平移驱动件4先带动气力输送机于支架3上端朝非自卸车的车厢方向滑移,从而带动吸料头5朝车厢内打散的豆粕方向移动,直至吸料头5移动至打散后的豆粕处,再启动气力输送机,打散的豆粕被吸入吸料头5,经管道进入气力输送机,实现自动调整吸料头5位置和自动将车厢内打散好的豆粕卸料的作用;之后,散豆粕经气力输送机的出料口掉落至带式输送机2的输送带上,通过带式输送机2,启动带式输送机2,掉落至带式输送机2上的豆粕随着带式输送带的输送带运输至储存仓的进料口上方,实现自动转运卸车后的散豆粕和提高转运效率的作用;再之后,通过下料

斗9,将被输送至带式输送机2的输出端的豆粕聚拢并朝储存仓的进料口掉落,避免豆粕掉落至储存仓外影响豆粕的转运效率,起到进一步保证转运效率的作用;最后,当散豆粕掉落至下料斗9内的下端时,通过打散杆10和第一电机11,启动第一电机11,第一电机11带动打散杆10转动,打散杆10将下落的散豆粕进行再次打散,实现对豆粕进行二次打散的作用;避免豆粕在输送带转运过程结块而还需人工手动再次打散,进而影响整体转运效率,起到进一步提高转运效率的作用。

25.进一步的:旋转驱动机构8包括法兰轴承12、主动齿轮13、第二电机15和从动齿轮14,第二电机15的驱动端与主动齿轮13固定连接,从动齿轮14与主动齿轮13啮合,旋转筒6上端与吸料头5上端通过法兰轴承12转动连接,从动齿轮14中间开设有供旋转筒6上端穿过的通槽16,旋转筒6的上端外周面与通槽16的槽壁焊接,吸料头5上端的外周面可拆卸连接有壳体17,第二电机15安装在壳体17的一侧。

26.从上述描述可知,通过壳体17、法兰轴承12、主动齿轮13、第二电机15和从动齿轮14,由于第二电机15与吸料头5通过壳体17连接,启动第二电机15,第二电机15带动主动齿轮13旋转,从而带动从动轮齿轮旋转,进而带动与从动齿轮14焊接的旋转筒6和搅拌组件7旋转,实现对非自卸车车厢内的豆粕进行初次打散的作用。

27.进一步的:搅拌组件7包括一组呈v型设置的长搅拌轴18和一组呈u型设置的短搅拌轴19,长搅拌轴18和短搅拌轴19沿旋转筒6的圆周面相互交错排列设置,长搅拌轴18的开口端与旋转筒6的外侧固定连接,长搅拌轴18的闭口端转动连接有滚轮20,短搅拌轴19的开口端与旋转筒6的外侧固定连接。

28.从上述描述可知,当需要对车厢内的豆粕进行初次打散时,通过v型设置的长搅拌轴18和呈u型设置的短搅拌轴19,启动旋转驱动组件,旋转驱动组件带动旋转筒6旋转,从而带动长搅拌轴18和短搅拌轴19旋转,实现自动对吸料头5周围大范围的豆粕进行全面初次打散的作用;通过滚轮20,避免长搅拌轴18的尖端与车厢内壁直接碰撞而造成车厢和长搅拌轴18受损,起到保护长搅拌轴18和非自卸车车厢的作用。

29.进一步的:打散杆10的外周面连接有一组呈球状设置的凸起21和一组呈三角形设置的搅拌叶片22。

30.从上述描述可知,通过凸起21和搅拌叶片22,对进入下料斗9内的豆粕进行进一步打散,起到提高打散杆10的打散效率的作用。

31.进一步的:气力输送机构包括液压缸23、滑移连接于支架3上端的支撑座24、安装于支撑座24上的除尘桶25、依次相互连通的第一弯管26、第一软管27、伸缩管28、第二软管29、第二弯管30和垂直管31,除尘桶25的进料口与第一弯管26的一端之间连接有转动盘32,垂直管31底端与吸料头5上端连接,转动盘32铰接有驱动伸缩管28伸缩的伸缩驱动组件1,液压缸23两端分别与伸缩驱动组件1、支撑座24铰接,除尘桶25的出气口依次管道连接有负压消音器33、风机34和正压消音器35,除尘桶25的底部出料口设置有自动卸料器36,带式输送机2位于自动卸料器36下方。

32.从上述描述可知,当吸料头5移动至车厢处时,首先,通过液压缸23、第一软管27、伸缩管28和伸缩驱动组件1,先启动液压缸23,带动伸缩管28和伸缩驱动组件1一起收缩,从而带动吸料头5下降,再启动伸缩驱动组件1,带动伸缩管28伸缩,实现自动调整吸料头5升降和沿水平方向平移的作用;然后,通过启动风机34,非自卸车车厢内的散豆粕通过吸料头

5吸取后,依次经过垂直管31、第二软管29、第二弯管30、伸缩管28、第一软管27、第一弯管26和转动盘32后进入除尘桶25内进行气体和固体的分离,之后,通过打开自动卸料器36,分离出的散豆粕从除尘桶25底端的出料出口出料,实现将散豆粕自动卸料至带式输送机2上的作用;而气体从除尘桶25的出气口依次经过负压消音器33、风机34和正压消音器35排出,起到降低排气噪音污染的作用。

33.进一步的:伸缩管28包括外管37和内管38,内管38一端滑动连接于外管37内;伸缩驱动组件1包括外杆39、内杆40和驱动内杆40移动的伸缩气缸41;外杆开设有供内杆40沿其长度方向滑移的滑槽42,伸缩气缸41安装于滑槽42内,伸缩气缸41的顶杆与内杆40一端连接,内杆40另一端与内管38另一端连接,外管37和外杆39连接,液压缸23一端与外杆39铰接,外杆39一端与转动盘32铰接。

34.从上述描述可知,当需要调整吸料头5沿水平方向移动时,通过外管37、内管38、外杆39、滑槽42、内杆40和伸缩气缸41,启动伸缩气缸41,伸缩气缸41的顶杆伸长,带动内杆40于滑槽42内朝靠近车厢方向水平平移,从而带动与内杆40连接的内管38朝靠近车厢方向水平平移,反之,伸缩气缸41的顶杆收缩,则带动内管38朝远离车厢方向水平平移,实现自动调整吸料头5沿水平方向平移的作用;当需要调整吸料头5升降时,液压缸23的顶杆伸长,带动外杆39和外管37一起朝上转动,从而带动吸料头5朝上升,反之,液压缸23的顶杆收缩,带动吸料头5朝下降,实现自动调整吸料头5升降的作用。

35.进一步的:支撑座24底端设置有滑块43和滑轮44,支架3开设有供滑块43和滑轮44沿带式输送机2输送方向定向滑移的导轨45。

36.从上述描述可知,当平移驱动件4启动,平移驱动件4推动气力输送机朝非自卸车的车厢方向滑移时,通过滑块43、滑轮44和导轨45,便于支撑座24和除尘桶25一起快速朝非自卸车的车厢方向滑移,实现提高对吸料头5和气力输送机位置调整效率的作用。

37.进一步的:带式输送机2为深槽型带式输送机。

38.从上述描述可知,通过采用深槽型带式输送机,在散装豆粕被转运至储存仓的过程中,避免部分散装豆粕从带式输送机2的输送带两侧掉落,起到保证散装豆粕全部转运至储存仓内的作用。

39.参照图1至图5,本实用新型提供的实施例为:

40.一种散装豆粕卸车用气力输送装置,如图1所示,用于非自卸车卸料和转运,包括气力输送机、带式输送机2和支架3,支架3位于带式输送机2两侧,带式输送机2位于气力输送机的出料口的下方,气力输送机滑移连接于支架3的上端;支架3安装有用于驱动气力输送机沿带式输送机2的长度方向移动的平移驱动件4,本实施例中的平移驱动件4采用直线导轨,不局限于该结构,其它能实现驱动气力输送机沿带式输送机2的长度方向移动的驱动结构皆可;带式输送机2为深槽型带式输送机。

41.如图1和图2所示,气力输送机的进料口管道连接有用于吸非自卸车车厢内豆粕且呈管状设置的吸料头5,吸料头5外周面套设有旋转筒6,旋转筒6外周面连接有搅拌组件7,吸料头5上端的外侧连接有驱动旋转筒6旋转的旋转驱动机构8;搅拌组件7包括一组呈v型设置的长搅拌轴18和一组呈u型设置的短搅拌轴19,长搅拌轴18和短搅拌轴19沿旋转筒6的圆周面相互交错排列设置,长搅拌轴18的开口端与旋转筒6的外侧固定连接,长搅拌轴18的闭口端转动连接有滚轮20,短搅拌轴19的开口端与旋转筒6的外侧固定连接。

42.如图2和图3所示,旋转驱动机构8包括法兰轴承12、主动齿轮13、第二电机15和从动齿轮14,第二电机15的驱动端与主动齿轮13固定连接;从动齿轮14与主动齿轮13啮合,旋转筒6上端与吸料头5上端通过法兰轴承12转动连接,从动齿轮14中间开设有供旋转筒6上端穿过的通槽16,旋转筒6的上端外周面与通槽16的槽壁焊接,吸料头5上端的外周面可拆卸连接有壳体17,第二电机15安装在壳体17的一侧。

43.如图1和图4所示,带式输送机2的输出端设有下料斗9,下料斗9的下端内壁转动连接有一组打散杆10,下料斗9的下端外侧连接有驱动打散杆10转动的第一电机11;打散杆10的外周面连接有一组呈球状设置的凸起21和一组呈三角形设置的搅拌叶片22。

44.如图1和图5所示,气力输送机构包括液压缸23、支撑座24、除尘桶25、依次相互连通的第一弯管26、第一软管27、伸缩管28、第二软管29、第二弯管30和垂直管31;垂直管31底端与吸料头5上端连接,支撑座24滑移连接于支架3的上端,除尘桶25安装于支撑座24上,支撑座24底端设置有滑块43和滑轮44,支架3开设有供滑块43和滑轮44沿带式输送机2输送方向定向滑移的导轨45;

45.如图1所示,除尘桶25的进料口与第一弯管26的一端之间连接有转动盘32,除尘桶25的出气口依次管道连接有负压消音器33、风机34和正压消音器35,除尘桶25的底部出料口设置有自动卸料器36,带式输送机2位于自动卸料器36下方;

46.如图5所示,伸缩管28包括外管37和内管38,内管38一端滑动连接于外管37内;转动盘32铰接有驱动伸缩管28伸缩的伸缩驱动组件1,液压缸23两端分别与伸缩驱动组件1、支撑座24铰接,伸缩驱动组件1包括外杆39、内杆40和驱动内杆40移动的伸缩气缸41;外杆开设有供内杆40沿其长度方向滑移的滑槽42,伸缩气缸41安装于滑槽42内,伸缩气缸41的顶杆与内杆40一端连接,内杆40另一端与内管38另一端连接,外管37和外杆39连接,液压缸23一端与外杆39铰接,外杆39一端与转动盘32铰接;

47.综上所述,本实用新型与现有技术相比自动化程度高,具有散装豆粕卸料、转运效率高且成本低的优点,通过搅拌组件7、旋转筒6和旋转驱动机构8,将吸料头5周围结块的豆粕打散,实现初次自动打散结块豆粕的作用,避免结块豆粕影响卸料效率;通气力输送机、平移驱动件4、支架3和吸料头5,实现自动调整吸料头5位置和对车厢内豆粕自动卸料的作用;通过带式输送机2,将卸料至气力输送机内的豆粕转运至储存仓的进料口上方,实现自动转运卸车后的散豆粕的作用;通过下料斗9,将散豆粕聚拢并朝储存仓的进料口掉落,避免豆粕掉落至储存仓外影响豆粕的转运效率,起到进一步保证转运效率的作用;通过打散杆10和第一电机11,实现对豆粕进行二次打散的作用;避免结块豆粕影响转运效率,起到进一步提高转运效率的作用。

48.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。