1.本发明属于冶金技术领域,涉及一种耐候高强高碳钢的生产方法。

技术背景

2.耐候高强高碳钢适用于大气中高强度绞线用钢。随着中国桥梁、输电线、电梯的发展,要求绞线的强度越来越高,且由于绞线暴露在空气中,必须具有很好的耐大气侵蚀性。如果用增大导线的横截面积来增加强度,一方面会造成原材料的浪费,另一方面会增加相应的辅助成本,如电线桩、桥墩等。本着绿色环保低碳的要求,人们在同等横截面的情况下,追求性能更优越的高强度绞线,因此高碳级别的耐候钢的需求量将会越来越大。

3.人们对耐候高强高碳钢的研究目前主要集中在二火材的研发试用试制阶段重点研究组织的均匀化及索氏体率,而组织的均匀化主要通过减弱连铸产生的中心碳偏析的影响来解决。目前研究主要集中在连铸轻压下、低过热度浇铸,而索氏体率主要通过控控制轧制、吐丝温度控制冷却。

技术实现要素:

4.本发明旨在提供一种耐候高强高碳钢的生产方法,能将高碳铝包钢的盘条组织索氏体率控制在95%以上,抗拉强度达到1350mpa,很好地满足耐候高强高碳钢的要求。

5.本发明的技术方案:一种耐候高强高碳钢的生产方法,钢的化学组成重量百分比为:碳=0.90%~0.95%,硅=0.15%~0.37%,锰=0.40%~0.80%,磷=0.040%~0.090%,硫≤0.010%,铌≤0.02%,钛≤0.005%,铝≤0.005%,铬≤0.060%,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)冶炼:转炉采用增碳法,出钢过程加入低氮增碳剂,将进钢包炉碳含量调整到0.85%~0.90%,出钢过程加入配好的渣料,lf采用双碱度造渣脱氧变性夹杂物,中期将碳、锰、磷调到目标成分中限,后期软吹35min后出站,出站温度控制在液相线温度以上28~38℃;(2)连铸:采用强冷,比水量为2.6 l/kg,中包过热度目标值15~20℃,微调各区配水0~

±

50m3/h,最终监控铸坯内弧面中心点进拉矫机温度1000~1100℃,进火切机温度800~850℃,铸坯入垛堆冷24h;(3)轧制:控制轧制,铸坯加热时间150~180min,均热段温度1100℃~1200,时间50min~60min,终轧温度950℃~1050℃;(4)控制冷却:轧后直接穿水冷却和风机强冷,吐丝温度控制在980~950℃,冷却速率13.5~14.5℃/s,集卷温度500~550℃,得到原始盘条无对拉拔有害的组织。

6.本发明组织均匀技术主要从监控坯温微调连铸二冷强度着手,通过控制浇铸过程中不同拉钢时间不同铸坯所属位置的坯温来降低连铸偏析影响,组织设计则是以索氏体为基体的韧性组织,不能出现对拉拔有害的易脆性组织。

7.本发明的突出特点和显著效果主要体现在:a.在无连铸轻压下技术支撑下,自创

高碳钢坯温控制技术,减弱连铸偏析影响;b.采用斯太尔摩控轧及控冷等一系列轧制新技术,突破高线控冷工艺极限,充分发挥设备优势,生产组织为95%以上含量的索氏体且无对拉拔有害异常组织的高碳铝包钢,将成品盘条索氏体含量控制在95%以上,抗拉强度在1350mpa以上,推进优质碳素钢高索氏体率与高强度的研发进程;c.利用一般钢厂现有设备和工艺条件,既不增加投资和生产成本,又提高了生产效率,节能减耗;d产品可为更高碳含量的优质碳素钢的研发提供经验。

附图说明

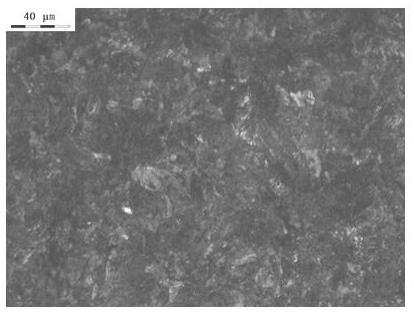

8.图1本发明实施例1的盘条金相图。

具体实施方式

9.下面用一组实施例进一步说明。各实施例钢的化学组成如表1,其余为fe和不可避免的杂质;各实施例钢的性能检测结果如表2 。

10.实施例1耐候高强高碳钢的生产,按转炉—精炼—连铸—轧制工艺流程进行;关键工艺步骤:(1)lf炉精炼渣前期碱度6.5,终渣碱度为0.76;软吹35min,出站温度为1500℃;(2)连铸二冷比水量2.6l/kg,中包过热度20℃,监控铸坯内弧面中心点进拉矫机温度1000~1050℃,进火切机温度800~825℃,微调二冷配水,铸坯堆冷24h;(3)铸坯加热时间160min,均热段温度控制在1150℃,均热段时间56min,终轧温度980℃;(4)轧后直接穿水冷却和风机强冷,冷却速率13.8℃/s,集卷温度530~540℃。

11.实施例2耐候高强高碳钢的生产,按转炉—精炼—连铸—轧制工艺流程进行;关键工艺步骤:(1)lf炉精炼渣前期碱度6.0,终渣碱度为0.80;软吹40min,出站温度为1500℃;(2)连铸二冷比水量2.6l/kg,中包过热度20℃,监控铸坯内弧面中心点进拉矫机温度1000~1050℃,进火切机温度800~825℃,微调二冷配水,铸坯堆冷24h;(3)铸坯加热时间180min,均热段温度控制在1150℃,均热段时间56min,终轧温度980℃;(4)轧后直接穿水冷却和风机强冷,冷却速率14.0℃/s,集卷温度530~540℃。

12.实施例3耐候高强高碳钢的生产,按转炉—精炼—连铸—轧制工艺流程进行;关键工艺步骤:(1)lf炉精炼渣前期碱度7.0,终渣碱度为0.80;软吹40min,出站温度为1500℃;(2)连铸二冷比水量2.6l/kg,中包过热度20℃,监控铸坯内弧面中心点进拉矫机温度1000~1050℃,进火切机温度800~825℃,微调二冷配水,铸坯堆冷24h;(3)铸坯加热时间180min,均热段温度控制在1150℃,均热段时间56min,终轧温度980℃;

(4)轧后直接穿水冷却和风机强冷,冷却速率14.0℃/s,集卷温度530~540℃。

13.实施例4耐候高强高碳钢的生产,按转炉—精炼—连铸—轧制工艺流程进行;关键工艺步骤:(1)lf炉精炼渣前期碱度6.5,终渣碱度为0.80;软吹40min,出站温度为1500℃;(2)连铸二冷比水量2.6l/kg,中包过热度20℃,监控铸坯内弧面中心点进拉矫机温度1000~1050℃,进火切机温度800~825℃,微调二冷配水,铸坯堆冷24h;(3)铸坯加热时间180min,均热段温度控制在1150℃,均热段时间56min,终轧温度980℃;(4)轧后直接穿水冷却和风机强冷,冷却速率14.0℃/s,集卷温度530~540℃。

14.表1各实施例钢的化学成分wt%。

15.表2各实施例钢的盘条金相组织结果。

技术特征:

1.一种耐候高强高碳钢的生产方法,其特征在于:钢的化学组成重量百分比为碳=0.90%~0.95%,硅=0.15~0.37%,锰=0.40%~0.80%,磷=0.040%~0.090%,硫≤0.010%,铌≤0.02%,钛≤0.005%,铝≤0.005%,铬≤0.060%,其余为fe和不可避免的杂质;关键工艺步骤包括:(1)冶炼:转炉采用增碳法,出钢过程加入低氮增碳剂,将进钢包炉碳含量调整到0.85%~0.90%,出钢过程加入配好的渣料,lf采用双碱度造渣脱氧变性夹杂物,中期将碳、锰、磷调到目标成分中限,后期软吹35min后出站,出站温度控制在液相线温度以上28~38℃;(2)连铸:采用强冷,比水量为2.6 l/kg,中包过热度目标值15~20℃,微调各区配水0~

±

50m3/h,最终监控铸坯内弧面中心点进拉矫机温度1000~1100℃,进火切机温度800~850℃,铸坯入垛堆冷24h;(3)轧制:控制轧制,铸坯加热时间150~180min,均热段温度1100℃~1200,时间50min~60min,终轧温度950℃~1050℃;(4)控制冷却:轧后直接穿水冷却和风机强冷,吐丝温度控制在980~950℃,冷却速率13.5~14.5℃/s,集卷温度500~550℃,得到原始盘条无对拉拔有害的组织。

技术总结

一种耐候高强高碳钢的生产方法,钢的化学组成重量百分比为碳=0.90%~0.95%,硅=0.15~0.37%,锰=0.40%~0.80%,磷=0.040%~0.090%,硫≤0.010%,铌≤0.02%,钛≤0.005%,铝≤0.005%,铬≤0.060%,其余为Fe和不可避免的杂质。本发明转炉采用增碳法,出钢过程采用配好的渣系初次造渣控制钢中的碱度为2.5~2.6;LF精炼前期采用高碱度渣系造渣脱氧脱硫,精炼后期进行低碱度渣系造渣改善夹杂物塑性形态软吹35~40min上台浇铸;连铸采用低过热度浇铸;二冷采用强冷模式;轧钢通过控轧控冷生产的高碳钢完全抑制网状渗碳体的析出。生产的钢组织均匀,索氏体率高达95%,强度达到1350MPa,满足耐候高强高碳钢用户对该产品的要求。高强高碳钢用户对该产品的要求。高强高碳钢用户对该产品的要求。

技术研发人员:王旭冀 张成元 郑健 张群琥 刘建 杨庚朝 陈军 杨建华

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:2022.06.21

技术公布日:2022/9/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。