一种金刚石掺杂plga纳米纤维复合材料

技术领域

1.本发明涉及纳米复合材料制备技术领域,尤其是涉及一种金刚石掺杂plga(聚乳酸聚羟基乙酸共聚物,poly(lactic-co-glycolic acid))纳米纤维复合材料。

背景技术:

2.高分子聚合物plga(聚乳酸聚羟基乙酸共聚物,poly(lactic-co-glycolic acid))是一种脂肪族聚酯类的高分子材料,其自身亦拥有生物相容性好、成本低、易于加工等优点,同时在体内的降解产物无生物毒性,在组织工程领域得到了极为广泛的研究。电纺纳米纤维是一种天然纤维状细胞外基质的仿生材料,其中包含连通孔的三维(3d)结构,广泛用作组织工程的支架材料。将plga材料制成纳米纤维形式,能显著提高材料的比表面积和孔隙率,在传感和生物医学工程领域,特别是组织工程领域具有广泛的应用价值。但plga纳米纤维存在机械强度较弱,限制了其进一步的应用。

技术实现要素:

3.针对现有技术存在的上述问题,本发明提供了一种金刚石掺杂plga纳米纤维复合材料。本发明在plga纺丝液中添加纳米金刚石颗粒,显著改善了plga纳米纤维的力学特性,并具有提高其生物性能的潜在价值。

4.本发明的技术方案如下:

5.一种金刚石掺杂plga纳米纤维复合材料,所述复合材料的制备方法为:

6.(1)将纳米金刚石颗粒置于浓硫酸和浓硝酸混合物中加热处理,之后再分别用氢氧化钠溶液和盐酸溶液进行反应,最后洗涤干燥,制得预处理的纳米金刚石颗粒;

7.(2)将步骤(1)制得的预处理的纳米金刚石颗粒分散在溶剂中,之后与plga混合,制得静电纺丝溶液;

8.(3)将步骤(2)制得的静电纺丝溶液采用静电纺丝方法制成金刚石掺杂plga纳米纤维复合材料。

9.步骤(1)中,纳米金刚石颗粒的粒径为50-100nm,碳原子以sp3杂化轨道方式结合的含量大于99%。

10.步骤(1)中,加热处理的温度为50-70℃;优选地,加热处理的温度为60℃。

11.步骤(1)中,浓硫酸和浓硝酸混合物中浓硫酸与浓硝酸的体积比为9:1。

12.步骤(1)中,分别用氢氧化钠溶液和盐酸溶液进行反应时,温度为80-100℃,时间为1-5h。

13.步骤(2)中,预处理的纳米金刚石颗粒与plga的质量比为10-20:100。

14.步骤(3)中,静电纺丝的条件为:正极电压15-17kv,负极电压2.5-3.5kv,接受距离8-15cm,纺丝液流量为2-3ml/h。

15.本发明有益的技术效果在于:

16.本发明可以提高plga纳米纤维膜的机械强度,同时,金刚石作为生物材料,也具有

化学惰性、生物相容性和稳定性等良好性能,被认为是细胞培养的理想基体材料,对细胞的生长有很大的影响,将大大提升plga纳米纤维的生物性能。

17.本发明采用的plga材料生物相容性好、成本低、易于加工等优点,将其制备成plga纳米纤维,形成具有三维结构的类似天然纤维的仿生材料,

附图说明

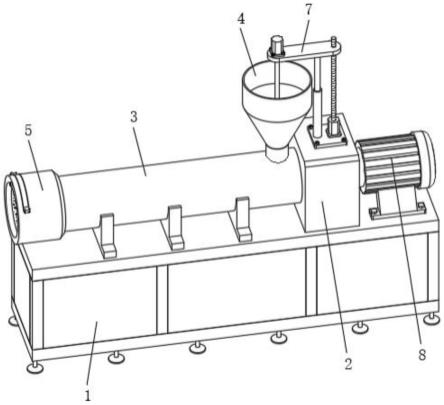

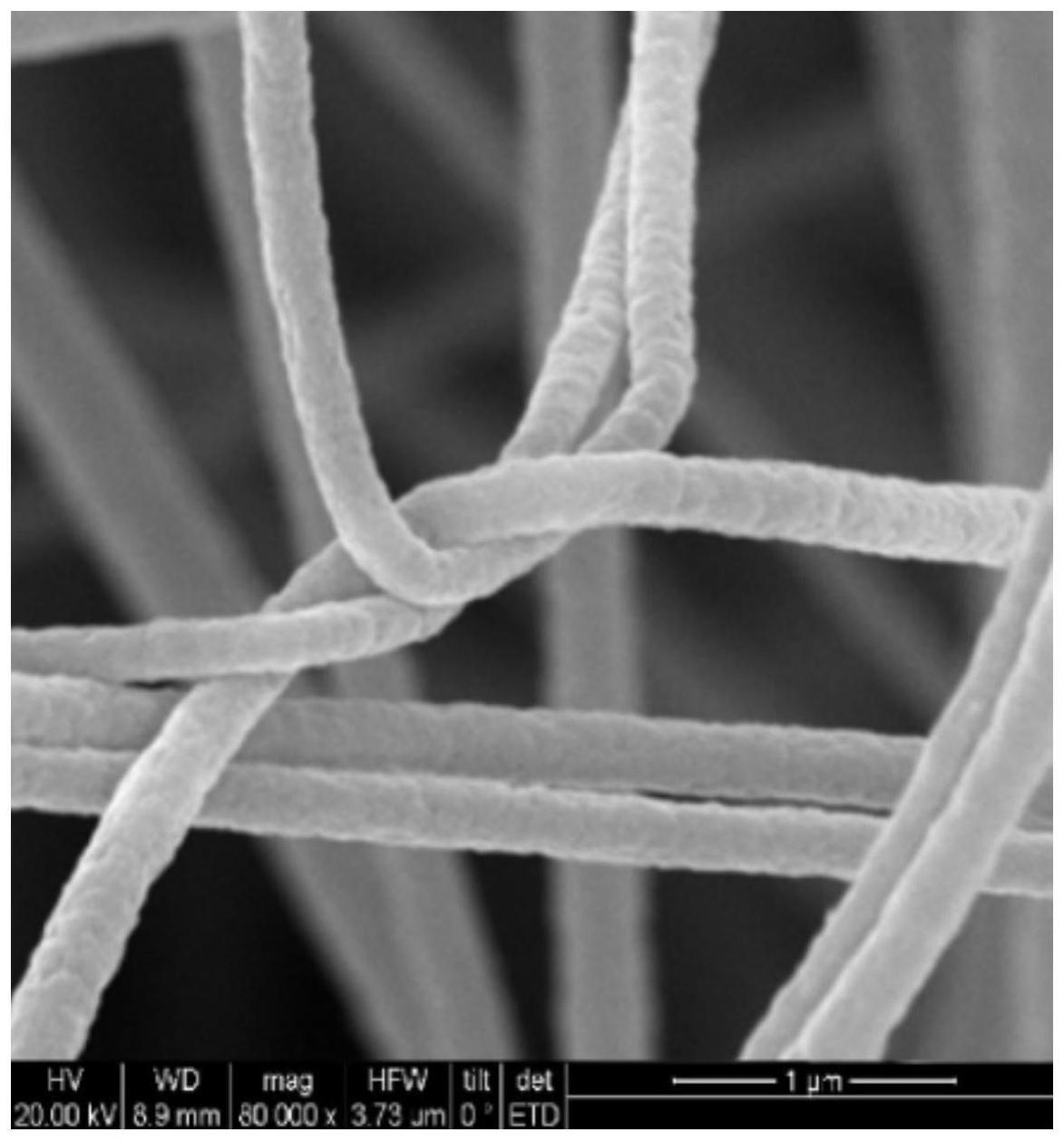

18.图1为本发明实施例1所得复合材料的电镜图;

19.图2为不同纳米金刚石含量对复合材料膜机械性能的影响。

具体实施方式

20.下面结合附图和实施例,对本发明进行具体描述。

21.实施例1

22.一种金刚石掺杂plga纳米纤维复合材料,所述复合材料的制备方法为:

23.(1)称取1g粒径为50nm的纳米金刚石颗粒,在100ml浓硫酸和浓硝酸混合物(9:1)中,加热至60℃,处理24h,再将处理后的颗粒放入0.1mnaoh水溶液中90℃反应2h,再在0.1m hcl溶液中90℃反应2h,最后用去离子水淋洗后离心干燥,制得预处理的纳米金刚石颗粒;

24.(2)取0.5g(10%)预处理的纳米金刚石颗粒分散于六氟异丙醇中搅拌并超声10min,再将5g plga加入超声分散后的分散液中,于磁力搅拌器上220r/min加热搅拌3h,得到静电纺丝溶液;

25.(3)将静电纺丝溶液装入玻璃注射器中,固定在微量输液泵上,然后将电源正极与玻璃注射剂的针头相连,电源则与接收板相连。采用静电纺丝法制备纳米纤维复合材料;纺丝条件设置为:正极电压15.5kv,负极电压2.5kv,接受距离15cm,纺丝液流量为2.4ml/h。复合材料的电镜图如图1所示,由图1可以看出,金刚石掺杂的plga纳米纤维材料直径在200-400nm之间,纤维表面形态较为均一,表明金刚石纳米纤维颗粒在纳米纤维中分布均匀。所得复合材料的力学性能测试如图2所示。

26.实施例2

27.一种金刚石掺杂plga纳米纤维复合材料,所述复合材料的制备方法为:

28.(1)称取1g粒径为50nm的纳米金刚石颗粒,在100ml浓硫酸和浓硝酸混合物(9:1)中,加热至60℃,处理24h,再将处理后的颗粒放入0.1m naoh水溶液中90℃反应2h,再在0.1m hcl溶液中90℃反应2h,最后用去离子水淋洗后离心干燥,制得预处理的纳米金刚石颗粒;

29.(2)取0.75g(15%)预处理的纳米金刚石颗粒分散于六氟异丙醇中搅拌并超声10min,再将5g plga加入超声分散后的分散液中,于磁力搅拌器上280r/min加热搅拌3h,得到静电纺丝溶液;

30.(3)将静电纺丝溶液装入玻璃注射器中,固定在微量输液泵上,然后将电源正极与玻璃注射剂的针头相连,电源则与接收板相连。采用静电纺丝法制备纳米纤维复合材料;纺丝条件设置为:正极电压16kv,负极电压2.5kv,接受距离13cm,纺丝液流量为2.5ml/h。所得复合材料的力学性能测试如图2所示。

31.实施例3

32.一种金刚石掺杂plga纳米纤维复合材料,所述复合材料的制备方法为:

33.(1)称取1g粒径为50nm的纳米金刚石颗粒,在100ml浓硫酸和浓硝酸混合物(9:1)中,加热至60℃,处理24h,再将处理后的颗粒放入0.1m naoh水溶液中90℃反应2h,再在0.1m hcl溶液中90℃反应2h,最后用去离子水淋洗后离心干燥,制得预处理的纳米金刚石颗粒;

34.(2)取1g(20%)预处理的纳米金刚石颗粒分散于六氟异丙醇中搅拌并超声10min,再将5g plga加入超声分散后的分散液中,于磁力搅拌器上300r/min加热搅拌3h,得到静电纺丝溶液;

35.(3)将静电纺丝溶液装入玻璃注射器中,固定在微量输液泵上,然后将电源正极与玻璃注射剂的针头相连,电源则与接收板相连。采用静电纺丝法制备纳米纤维复合材料;纺丝条件设置为:正极电压16.5kv,负极电压2.5kv,接受距离11cm,纺丝液流量为3.0ml/h。所得复合材料的力学性能测试如图2所示。

36.对比例1

37.参照实施例1中的步骤,区别在于单纯的plga静电纺丝;所得纤维力学性能测试如图2所示。由图可以看出随着金刚石纳米颗粒的加入,plga纳米纤维的断裂载荷逐渐增大,表明纳米金刚石起到了增强纳米纤维材料机械性能的效果。纳米金刚石含量达到一定比例后,纤维材料的强度开始下降,可能是由于金刚石达到一定含量后开始团聚,破坏了纳米金刚石颗粒与plga之间的相互作用力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。