1.本发明涉及冲击弹射类试验设备领域,具体涉及一种缓冲装置。

背景技术:

2.在进行冲击类、弹射类试验时需要通过弹射装置将物体推出,目前通常通过向弹射气缸内通入压缩气体的方式使弹射气缸的活塞杆伸出,将物体弹射出,因为冲击类、弹射类试验时活塞杆伸出的速度较快,还需要设置与弹射气缸连通的阻尼器吸收活塞的冲击能量、载荷,对活塞起到减缓冲击的效果。

3.目前常用的阻尼器为液压阻尼器,液压阻尼器通常包括弹簧、液压缸筒、盖板和活塞杆,其中活塞杆与液压缸筒滑动密封,盖板固定在活塞杆位于液压缸筒外的一端,弹簧两端分别与盖板与液压缸筒相抵;而阻尼缸筒还与外界的油箱或者另外用于储存液压油的腔体连通,以油箱为例,阻尼缸筒与油箱之间连通有提升阀和节流阀组成的阻尼单元。在工作时,弹射气缸的活塞按压在盖板上,并推动盖板滑动,使液压阻尼器的活塞杆向液压缸筒内滑动,增大液压缸筒中的压强,使液压缸筒中的液压油经过阻尼单元流至油箱中储存,在阻尼单元的作用下,液压油的流出需要一定的时间,在此时间内,液压阻尼器使活塞的滑动速度逐渐减小,避免活塞滑动速度过快而与弹射气缸的内壁之间发生碰撞。

4.目前的液压阻尼器虽然能够起到阻尼的作用,但是液压油在通过阻尼单元后通常不会再受到阻碍,故在弹射气缸的活塞的冲击能量较大的情况下,目前的液压阻尼器的最大缓冲速度难以满足需求。

技术实现要素:

5.本发明意在提供一种缓冲装置,以提高最大缓冲速度,达到更大冲击能量的缓冲要求。

6.为达到上述目的,本发明采用如下技术方案:一种缓冲装置,包括缓冲单元、阻尼单元和蓄能器,缓冲单元包括液压缸筒,蓄能器内设有蓄能腔,蓄能腔内储存有缓冲气体,阻尼单元位于蓄能器与液压缸筒之间,且阻尼单元的两端分别与蓄能器与液压缸筒连通。

7.本方案的有益效果为:

8.1.本方案中的蓄能器中储存有缓冲气体,以使用液压油为例,当液压缸筒中的液压油进入蓄能腔中后,蓄能腔中的压强增大,与直接将液压缸筒中的液压油通入油箱中相比,本方案中,随着进入蓄能腔中的液压油的增多,蓄能腔中的油压会进一步增大,液压缸筒中的液压油流入蓄能腔中的速度会减小,故能够最大缓冲能量增大,最大缓冲速度也会明显增大,有效提高缓冲效果,能够达到冲击能量较大的缓冲要求。

9.2.因为液压油等流体进入蓄能腔后会增大蓄能腔内的压强,当弹射气缸的活塞复位后,液压缸筒中的活塞杆不再受到弹射气缸的活塞的压力,此时蓄能腔中的流体在压强的作用下会自动重新进入弹射气缸内,而不再需要使用外界的如泵等动力件将流体泵送入液压油缸中,操作简单,且能够自动复位。

10.3.与直接在蓄能腔中储存液压油等流体相比,本方案中的缓冲气体在流体进入蓄能腔内后能够被压缩,从而留出足够流体进入的空间,保证缓冲装置能够起到缓冲作用。

11.进一步,缓冲气体为氮气或惰性气体。

12.本方案的有益效果为:当液压油缸中的流体进入蓄能腔中后会增大蓄能腔中的压强,本方案中的缓冲气体较为稳定,在压强增大后也不会发生反应,提高使用的安全性。

13.进一步,还设有进液件,进液件与蓄能腔和液压油缸中的至少一个连通,并用于向蓄能腔和液压油缸中的至少一个中输送流体。

14.本方案的有益效果为:当弹射气缸的活塞的冲击能量进一步增大时,可通过进液件向蓄能腔或液压油缸中再通入流体,以进一步提高蓄能腔内的油压,使得其最大缓冲能量和最大缓冲速度进一步增大,故本方案中的缓冲装置的缓冲效果能够进行调整,以满足不同的冲击能量的要求。

15.进一步,蓄能腔连通有进气件,进气件用于向蓄能腔内输送缓冲气体。

16.本方案的有益效果为:向蓄能腔中通入缓冲气体后也能够增大蓄能腔中的压强,使得流体进入蓄能腔内后能够保持较高的油压,同样能够提高缓冲效果。

17.进一步,液压缸筒的侧壁设有排液通道,排液通道的两端分别设有进液口和排液口,进液口与液压缸筒连通,且排液口位于液压缸筒靠近弹簧的一端。

18.本方案的有益效果为:本方案中的缓冲装置能够为具有更大冲击能量的活塞进行缓冲,当进行缓冲时,活塞对液压油缸中的活塞杆施加的压力较大,且此时液压油缸中的压强较大,在此情况下,液压油缸中的流体会少量从活塞杆与液压油缸内壁之间泄露。本方案中的排液通道能够导出泄露的流体,避免流体滴落至地面或者周围设备上难以清理。

19.进一步,排液口连通有排液管。

20.本方案的有益效果为:通过排液管能够将泄露的流体导入外界的收集装置内进行收集。

21.进一步,排液口与排液管之间设有密封圈。

22.本方案的有益效果为:密封圈可避免流体从排液口与排液管之间泄露,提高流体的收集效果。

23.进一步,蓄能腔中储存有液压油,且液压油的体积小于蓄能腔的容积。

24.本方案的有益效果为:本方案中,在液压油缸中的活塞杆不再受到压力,使得从液压油缸中流入蓄能腔中的液压油反向流入液压油缸时,因为蓄能腔一直储有液压油,使得蓄能腔中的缓冲气体集中在蓄能腔中的液压油的上方,而不会进入液压油缸中。

附图说明

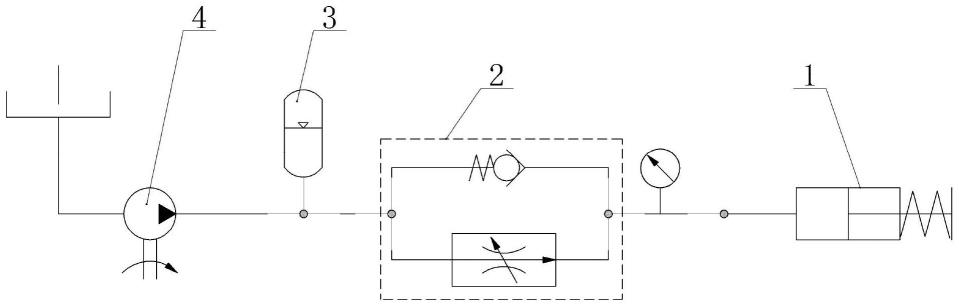

25.图1为本发明实施例1中缓冲单元、阻尼单元、蓄能器和进液件的连通示意图;

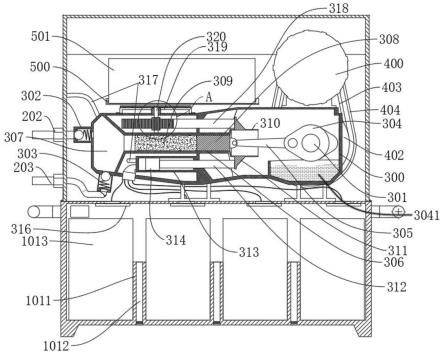

26.图2为本发明实施例1中缓冲单元的正视竖向剖视图;

27.图3为图2中a处的放大图;

28.图4为图1中阻尼单元的结构示意图。

具体实施方式

29.下面通过具体实施方式进一步详细说明:

30.说明书附图中的附图标记包括:液压缸筒1、限位部11、排液通道12、排液口13、阻尼单元2、蓄能器3、进液件4、活塞杆5、弹簧6、盖板7。

31.实施例1

32.一种缓冲装置,如图1、图2、图3和图4所示,包括从右至左依次分布的缓冲单元、阻尼单元2、蓄能器3和进液件4,缓冲单元包括液压缸筒1、活塞杆5、弹簧6和盖板7,活塞杆5的下端位于液压缸筒1内并与液压缸筒1滑动密封,液压缸筒1内形成位于活塞杆5下方的腔室,腔室中储存有液压油。盖板7通过螺钉与活塞杆5的上端固定,活塞筒下端的外壁一体成型有环状的限位部11,弹簧6套设在活塞杆5和液压缸筒1上,且弹簧6的上下两端分别与盖板7和限位部11相抵,在弹簧6的作用下,活塞杆5的下部与腔室的顶部相抵。

33.液压缸筒1的侧壁沿液压缸筒1的轴向设有排液通道12,排液通道12的上端为l形,且排液通道12上部的右端为进液口,且进液口位于腔室的上方并向内贯穿活塞缸筒的内壁,使得腔室中的液压油从活塞缸筒上端与活塞杆5之间泄露后,从进液口进入排液通道12内。排液通道12的下端为排液口13并卡接有排液管,排液管与排液口13之间套设有密封圈,具体的,本实施例中的密封圈采用o型圈,对排液管与排液口13之间进行密封。

34.液压缸筒1的下端通过管道与阻尼单元2连通,本实施例中的阻尼单元2与现有液压阻尼器中的结构相同,本实施例中不再赘述。蓄能器3内设有蓄能腔,阻尼单元2另一端通过管道与蓄能腔连通。蓄能腔内储有缓冲气体,具体的,本实施例中的缓冲气体采用氮气,在实际实施时,也可采用惰性气体。

35.蓄能腔还通过管道与进液件4连通,本实施例中的进液件4采用液压泵,用于向蓄能腔中泵入液压油,以进一步增大蓄能腔中的油压,提高其最大缓冲能量和最大缓冲速度。蓄能腔中储存有液压油,且液压油的体积小于蓄能腔的容积,液压油位于蓄能腔的下部,使得缓冲气体位于蓄能腔的中部和上部,而阻尼单元2与蓄能腔的底部连通,避免蓄能腔中的液压油进入液压油缸1中时,缓冲气体进入液压油缸1内,导致缓冲效果变弱。

36.具体实施过程如下:

37.缓冲时,弹射气缸的活塞对盖板7施加向下的压力,盖板7带动活塞杆5向下滑动,使液压油缸1的腔室内的压强增大,液压油经阻尼单元2进入蓄能腔中,在此过程中,液压油吸收活塞的冲击能量而对活塞进行缓冲。

38.在缓冲过程中,随着进入蓄能腔中的液压油的增多,蓄能腔中的油压进一步增大,使得液压油缸1中的液压油吸收更多的冲击能量才能进入蓄能腔中,有效提高对活塞的缓冲效果。

39.经过缓冲效果的调整试验,本实施例中的缓冲装置目前能够达到的最大缓冲能量约2500j、最大缓冲速度约16.7m/s,而目前普通的液压阻尼器的最大缓冲速度约8m/s,本实施例中的缓冲装置的缓冲效果明显高于普通的液压阻尼器的缓冲效果,且因为缓冲效果可调,能够满足不同冲击能量下,对缓冲效果的要求。

40.实施例2

41.在实施例1的基础上,本实施例中的蓄能腔的顶部安装有阀门并通过管道连通有进气件,具体的,本实施例中的进气件采用气泵,通过气泵向蓄能腔内通入缓冲气体,使得当缓冲装置未工作时,蓄能腔中仍储有液压油即可。通过通入缓冲气体同样能够调整蓄能腔中的油压。且在蓄能腔中已经储存有液压油的情况下,也能够避免缓冲气体进入液压油

缸1内。

42.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。