1.本发明属于冲压机领域,特别涉及一种气动缓冲阀。

背景技术:

2.在冲压机使用过程中,为保证冲压机的冲压效果,冲压机的行程每分钟会达数百次,在每次冲压机在冲压过程中,缓冲阀内的压缩空气会进行排出与吸入,为降低缓冲阀气体流动的稳定性,缓冲阀内会连接一个储气罐,将排出的气体会排入储气罐,吸入的气体同样来自于储气罐,因此储气罐内会有持续的压力波动,储气罐压力波动大于0.02mpa时,会导致储气罐摩擦生热,影响冲压机加工精度。

3.为减小储气罐压力波动,传统做法是扩大储气罐的体积,从而降低流动气体的体积占比,以降低压力波动,但该方法会导致冲压机的体积变大,效率低下。并且传统的缓冲阀普遍存在启动反应慢的现象,从而造成冲压机在刚启动时,缓冲阀内波动大,产热高的现象。

技术实现要素:

4.本发明针对上述不足,提出了一种不需要扩大储气罐的体积,也可以解决在冲压机启动时与使用时储气罐压力波动大的问题,从而降低了缓冲阀的内部产热,保证缓冲阀体积小巧的一种气动缓冲阀。

5.本发明解决上述问题所采用的技术方案为:一种气动缓冲阀,包括主体,所述主体内设有进气腔、出气腔和缓冲腔,所述缓冲腔与储气罐相连接,所述主体内还移动连接有滑块,所述滑块根据储气罐内的气压变化进行移动,所述进气腔与出气腔用于调节滑块移动,所述滑块的一端设有调节弹簧,所述调节弹簧用于在滑块在移动过程中进行复位,所述进气腔作用于滑块的作用力与调节弹簧作用于滑块的作用力方向相同,所述滑块的另一端设有预压腔,预压腔作用于滑块的面积大于进气腔作用于滑块的面积,所述进气腔与预压腔之间设有内部先导通道,所述内部先导通道上连接有比例先导,所述比例先导通过进气腔内的进气,在储气罐压力对滑块实施移动前,对调节弹簧进行预压,以实现储气罐压力变化时对滑块实施移动时进行快速反应。

6.与现有技术相比,本发明的优点在于:传统的缓冲阀均是以进气腔上进气阀的启动与关闭、出气腔上出气阀的启动与关闭来对储气罐的气压进行简单的调节,或者简单的增加储气罐体积来降低储气罐内的变量气体体积的占比,来实现降低气压波动、平衡气压的目的,但该过程是以储气罐气压变化为基准的被动式平衡,即该平衡过程是在储气罐气压发生变化后,再根据气压的变化进行相应的处理,虽然也能起到平衡气压的目的,但其反应慢,且主动性弱,减幅的效果弱,冲压机的往复速度越快,其弊端就越明显,故而难以适用于高速冲压机,同时,为了使缓冲阀的平衡效果更稳定,会在缓冲阀中增加调节弹簧的设计,进气腔与出气腔的气压变化往往都是在调节弹簧发生变化后再形成的,而调节弹簧的压缩需要先达到调节弹簧的压缩预紧力,从而进一步造成了缓冲阀进行平衡调节的滞后

性,而在本发明中,通过内部先导通道与比例先导的设计,在进气腔中保持进气状态,可以提前激活调节弹簧的弹性,在储气罐压力出现变化时,进气腔可以快速带动滑块进行移动,不需要额外克服启动调节弹簧的过程,实现了启动过程气压波动小的目的,实现缓冲阀快速达到降低气压波动的平衡功能;在传统的缓冲阀持续使用过程中,进气腔的进气与出气腔的出气都是根据滑块的变化再进行相应的调节的,但此时储气罐形成克服激活调节弹簧的预紧力却不会被进气腔与出气腔进行反馈,从而造成该部分的气压无法得到平衡,进而仍然会出现气压波动大的情况;而在本发明中,利用比例先导的设计,可以实现进气腔作用于滑块的作用力与调节弹簧作用于滑块的作用力方向相同的设计,通过该设计,可以实现调节弹簧所需要克服激活的预压力来源于预压腔,而预压腔内的初始预压力又是通过比例先导的作用来源于进气腔,在缓冲阀使用过程中,在调节弹簧带动滑块进行移动过程时,预压腔内的气压与进气腔内的气压同源,且方向相反,气压相同,就可以相互抵消,而预压腔作用于滑块的面积大于进气腔作用于滑块的面积的设计,使得预压腔对于滑块的作用力大于进气腔对滑块的作用力,滑块的两端存在压力差时,就可以通过进气压力的控制,能使调节弹簧压缩或者伸张前就已经处于激活状态,不需要额外的压力以激活调节弹簧压缩或者伸张,只要储气罐的气压出现变化,调节弹簧就可以迅速完成反馈,使滑块进行移动,从而实现了进气腔与出气腔反馈的及时性与准确性,进而降低了储气罐的气压波动幅度。

7.作为改进,所述进气腔与出气腔分别设于缓冲腔的两端,所述进气腔与缓冲腔之间设有进气滑块,所述进气滑块上设有进气封闭板,在初始状态时,所述进气封闭板将进气腔与缓冲腔之间的连接通道封闭,所述调节弹簧设于进气封闭板靠近进气腔的一侧,所述进气滑块远离调节弹簧的一侧设有进气预压腔,所述比例先导的出气端设于进气预压腔内,所述进气预压腔作用于进气滑块的面积大于进气腔作用于进气滑块的面积,通过所述改进,传统的缓冲阀主要存在两种结构,一种是进气腔、出气腔与缓冲腔进行一条气流通道的设计,只是简单的通过进气腔的进气与出气腔的出气来控制缓冲阀中气体的流通,同时利用调节弹簧来加快平衡效率,在该过程中,调节弹簧所处腔室与进气腔、出气腔、缓冲腔所处腔室均不相同,且需要根据冲压机的冲压过程,同步调节进气腔的进气阀的开启与关闭、出气腔的出气阀的开启与关闭,若出现进气阀或者出气阀的启动、关闭同步故障,缓冲腔内的气压调节功能就会大幅度降低;另一种是将进气腔、出气腔与调节弹簧设于一个腔室内,缓冲腔设于一个腔室内,进气腔与出气腔内的气压调节具有独立性,受出气阀与排气阀的开启、关闭同步性影响小,但是结构更为复杂,且体积更大;而在本发明中,利用进气封闭板的设计,在启动前,将进气腔与缓冲腔之间隔离,进气腔在保持进气的状态下,气体会沿着内部先导通道进入到进气预压腔内作用于进气滑块,相当于作用于进气封闭板相对于调节弹簧的另一侧,此时只需要保证出气腔与缓冲腔之间的密封性,就可以保证进气进入到进气预压腔内,增加进气预压腔内的气压,且无法使进气封闭板移动打开进气腔与缓冲腔之间的连接通道,但是却可以对调节弹簧实现预压,保证调节弹簧的弹性反应速度,从而保证启动时缓冲腔内气压波动小,而后在使用过程中,储气罐的气压变化,使滑块进行往复运动,当进气腔进气、出气腔关闭时,进气封闭板会封闭进气腔与缓冲腔之间的连接通道,调节弹簧可以达到完全的复位,并且保持激活状态,而当储气罐压力增大、进气腔进气、出气腔出气时,进气封闭板会打开进气腔与缓冲腔之间的连接通道,使进气腔与缓冲腔的气压连通,而此时调节弹簧处于压缩状态,当储气罐气压变小时,滑块会进行快速复位,即保

持进气腔的进气状态,当储气罐高压时,出气腔快速出气降压,而当储气罐向低压变化时,在进气封闭板封闭进气腔与缓冲腔的连接通道前,进气腔进行补气增压,在进气封闭板封闭进气腔与缓冲腔的连接通道后,进气腔再次对进气预压腔增压,保持调节弹簧的激活状态,保证下次增压时调节弹簧的反馈速度,从而实现降低缓冲阀内气压波动幅度的目的。

8.作为改进,所述出气腔与缓冲腔之间设有出气滑块,所述出气滑块上设有出气封闭板,在初始状态时,所述出气封闭板将出气腔与缓冲腔之间的连接通道封闭,所述出气封闭板靠近出气腔的一侧也设有调节弹簧,所述出气滑块远离调节弹簧的一侧也设有出气预压腔,所述比例先导共设有两个,两个所述比例先导的出气端分别设于进气预压腔与出气预压腔内,通过所述改进,首先,在初始状态时,可以保证出气腔与缓冲腔之间的封闭状态,从而可以实现在进气腔进气时,出气预压腔内的压力会上升,以实现对调节弹簧的预压效果,其次,出气滑块的设计可以合理利用出气腔与缓冲腔之间的结构设计,增加缓冲阀的调节幅度,在对调节弹簧预压时,当进气腔进气、出气腔关闭时,出气封闭板会封闭出气腔与缓冲腔之间的连接通道,调节弹簧可以达到完全的复位,并且保持激活状态,而当进气腔进气、出气腔出气时,出气封闭板会打开出气腔与缓冲腔之间的连接通道,使进气腔与缓冲腔的气压连通,而此时调节弹簧处于压缩状态,储气罐的压力以及进气腔的进气可以快速从出气腔出气,当储气罐气压变小时,滑块会进行快速复位,即当储气罐高压时,出气滑块与进气滑块共同调节气压波动,且出气腔快速出气降压,而当储气罐向低压变化时,在出气封闭板封闭出气腔与缓冲腔的连接通道前,进气腔进行补气增压,而出气腔在减小出气厚度,减少出气量,在出气封闭板封闭出气腔与缓冲腔的连接通道后,进气腔再次对出气预压腔增压,保持调节弹簧的激活状态,保证下次增压时调节弹簧的反馈速度,从而实现降低缓冲阀内气压波动幅度的目的。

9.作为改进,两个比例先导的进气端均连接在同一条内部先导通道上,内部先导通道与两个比例先导的连接支路呈对称设置,通过所述改进,可以使进气腔通过内部先导通道的分流设计与两个比例先导的设计,满足对进气预压腔和出气预压腔的同步作用,保证进气预压腔和出气预压腔的瞬间作用气压相同,保证进气滑块与出气滑块移动的同步性,因为在冲压机的行程每分钟会达数百次,相应的,储气罐的气压波动频率也很高,若不能做到进气滑块与出气滑块移动的同步性,容易造成降低气压波动的滞后性,可能会导致缓冲阀内的平衡工作不稳定。

10.作为改进,所述比例先导内设有排气口,所述排气口的最大排气量小于进气腔的进气量,所述比例先导内还设有用于控制排气口开启与关闭的电磁开关,当排气口开启时,进气腔进气可以保持调节弹簧处于预压状态,当排气口关闭时,气压增大,可压缩调节弹簧,使滑块进行移动,通过所述改进,根据冲压机的冲压频率来对电磁开关进行同步控制,当储气罐压力增大时,关闭排气口,使滑块移动,打开出气腔的出气通道,实现降压,减小储气罐增压幅度,当储气罐压力减少时,开启排气口,调节弹簧复位,封闭进气腔与缓冲腔的连接处和出气腔与缓冲腔的连接处,进气腔的持续进气,实现增加储气罐压力,达到减少储气罐降压幅度的目的。

11.作为改进,所述内部先导通道远离比例先导的一端设有外部先导气源,在进气腔处于进气状态时,所述外部先导气源处于关闭状态,通过所述改进,在冲压机使用过程中,可能会出现冲压机的停止状态处于储气罐低压状态,而此时进气腔已经停止进气,进气腔

与缓冲腔的连接处和出气腔与缓冲腔的连接处也处于封闭状态,而储气罐长时间保持低压状态,将不利于储气罐的后续使用状态,从而在冲压机停止使用后,可以通过外部先导气源进行充气,待外部先导气源充分充气后,可以使储气罐的气压保持在一个恰好克服调节弹簧收缩力的压力下,此时储气罐压力较低,长期未使用对储气罐的影响也较小,同时此时也是一个具有明显储气罐压力上限的状态,可以通过外部先导气源反向排气,降低储气罐压力,达到储气罐处于正常压力状态;当然外部先导气源也可以作为应急气源,当在冲压机正常工作时,进气腔的原始气源出现了故障,可以通过外部先导气源进行充气,以保证缓冲阀的正常运转。

12.作为改进,所述出气腔内设有用于降噪的消声组件,通过所述改进,因为储气罐的压力波动以及出气腔的排气过程都会引起出气腔出气噪音,通过消声组件的设计,可以降噪,使缓冲阀的使用环境得到优化。

13.作为改进,所述消声组件包括两组震簧片组,两组震簧片组沿着出气腔的流道方向设置,每组所述震簧片组内的震簧片共有两层,同层的多个震簧片呈间隔设置,不同层之间的震簧片呈交错设置,通过所述改进,分层设置的震簧片组,可以保证出气的流畅性,又可以保证消声的全面性,多组震簧片组的设计,可以实现多次消声的目的,保证最终的消声效果。

14.作为改进,所述消声组件包括回流弯道和一组震簧片组,所述回流弯道设于震簧片组靠近缓冲腔的一侧,所述回流弯道共设有两道,两道回流弯道分别设于出气腔的两侧,所述回流弯道的出气端倾斜向缓冲腔方向设置,所述震簧片组内的震簧片共有两层,同层的多个震簧片呈间隔设置,不同层之间的震簧片呈交错设置,通过所述改进,回流弯道的设计,可以使经回流弯道后气体与顺着出气腔排出的气体相互抵消,从而降低出气腔气体的排出速度,尤其是这种高频的排气节奏,合理设置回流弯道的距离缓冲腔的位置,使回流弯道中的气体与出气腔上的气体形成对冲气墙,可以大幅度降低出气腔中的出气速度,而后降速后的出气再经震簧片组降噪,实现高效降噪的目的。

15.作为改进,所述出气腔的外侧设有格栅,通过所述改进,因为消声组件的消声效果会伴随着产热,同时储气罐中的产热也会顺着出气腔排出,通过格栅的设计,可以增加出气腔的散热面积,达到快速散热的目的。

附图说明

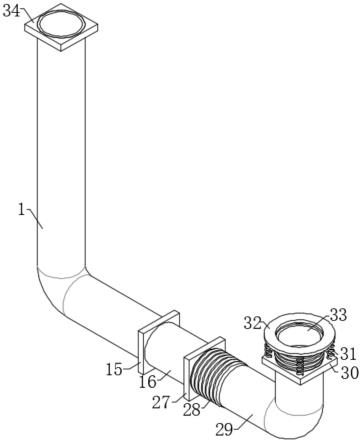

16.图1是本发明整体结构示意图。

17.图2是本发明整体结构另一视角示意图。

18.图3是本发明滑块剖面俯视结构示意图。

19.图4是本发明进气腔与内部先导通道连接结构剖面示意图。

20.图5是本发明内部先导通道结构示意图。

21.图6是本发明内部先导通道分流结构示意图。

22.图7是本发明进气滑块剖面侧视结构示意图。

23.图8是本发明比例先导剖面结构示意图。

24.图9是本发明消声组件一种实施例的一个侧面结构示意图。

25.图10是本发明消声组件一种实施例的另一个侧面结构示意图。

26.图11是本发明消声组件另一种实施例的侧面结构示意图。

27.图12是本发明应用线路结构示意图。

28.图中所示:1、进气腔,2、出气腔,3、缓冲腔,4、进气滑块,4.1进气封闭板,4.2、进气预压腔,5、出气滑块,5.1、出气封闭板,5.2、出气预压腔,6、调节弹簧,7、内部先导通道,8、比例先导,8.1、排气口,8.2、电磁开关,9、外部先导气源,10、震簧片组,11、回流弯道,12、格栅,13、储气罐,14、减压阀,15、调节阀,16、气动缓冲阀,17、冲压机。

具体实施方式

29.下面结合附图对本发明的实施例作进一步描述。

30.如图1-3所示,一种气动缓冲阀,包括主体,所述主体内设有进气腔1、出气腔2和缓冲腔3,所述缓冲腔3与储气罐13相连接,所述主体内还移动连接有滑块,所述滑块根据储气罐13内的气压变化进行移动,滑块包括进气滑块4与出气滑块5,所述进气腔1与出气腔2用于调节滑块移动,所述滑块的一端设有调节弹簧6,所述调节弹簧6用于在滑块在移动过程中进行复位,所述进气腔1作用于滑块的作用力与调节弹簧6作用于滑块的作用力方向相同,所述滑块的另一端设有预压腔,预压腔作用于滑块的面积大于进气腔1作用于滑块的面积,所述进气腔1与预压腔之间设有内部先导通道7,,所述内部先导通道7上连接有比例先导8,所述比例先导8通过进气腔1内的进气,在储气罐13压力对滑块实施移动前,对调节弹簧6进行预压,以实现储气罐13压力变化时对滑块实施移动时进行快速反应,所述出气腔2内设有用于降噪的消声组件,所述出气腔2的外侧设有格栅12。

31.所述进气腔1与出气腔2分别设于缓冲腔3的两端,所述进气滑块4设于进气腔1与缓冲腔3之间,所述进气滑块4上设有进气封闭板4.1,在初始状态时,所述进气封闭板4.1将进气腔1与缓冲腔3之间的连接通道封闭,所述调节弹簧6设于进气封闭板4.1靠近进气腔1的一侧,所述进气滑块4远离调节弹簧6的一侧设有进气预压腔4.2,所述比例先导8的出气端设于进气预压腔4.2内,所述进气预压腔4.2作用于进气滑块4的面积大于进气腔1作用于进气滑块4的面积,所述出气滑块5设于出气腔2与缓冲腔3之间,所述出气滑块5上设有出气封闭板5.1,在初始状态时,所述出气封闭板5.1将出气腔2与缓冲腔3之间的连接通道封闭,所述出气封闭板5.1靠近出气腔2的一侧也设有调节弹簧6,所述出气滑块5远离调节弹簧6的一侧也设有出气预压腔5.2,所述比例先导8共设有两个,两个所述比例先导8的出气端分别设于进气预压腔4.2与出气预压腔5.2内。

32.如图1、图2、图4-6所示,两个比例先导8的进气端均连接在同一条内部先导通道7上,内部先导通道7与两个比例先导8的连接支路呈对称设置。

33.如图7-8所示,所述比例先导8内设有排气口8.1,所述排气口8.1的最大排气量小于进气腔1的进气量,所述比例先导8内还设有用于控制排气口8.1开启与关闭的电磁开关8.2,当排气口8.1开启时,进气腔1进气可以保持调节弹簧6处于预压状态,当排气口8.1关闭时,气压增大,可压缩调节弹簧6,使滑块进行移动。

34.在使用过程中,因为进气滑块4两端的压力差为进气腔1与进气预压腔4.2,而出气滑块5两端的压力差为出气腔2与出气预压腔5.2,出气腔2的压力为大气压力,为保证进气滑块4与出气滑块5动作的同步性,则需要使进气滑块4的两端压力差与出气滑块5的两端压力差相同,此时,可以通过调节与出气预压腔5.2相连的比例先导8上排气口8.1的排气面积

来实现压力差相同的状态,排气面积则通过电磁开关与排气口的封闭区域来调节,即调节电磁开关的初始电流来实现调节压力差相同的目的。

35.比例先导8有以下几个过程:s1.预开启状态:通过给电磁开关8.2一定的电流,控制比例先导8的阀芯开启程度,流进比例先导8中的空气一部分通过排气口8.1流出,一部分流向进气预压腔4.2和出气预压腔5.2,作用在进气滑块4与出气滑块5上,此时作用在进气封闭板4.1与出气封闭板5.1上的力不能克服驱动调节弹簧6收缩。

36.s2.工作状态:当气动缓冲阀16收到储气罐13压力信号,增大电磁开关8.2电流,排气口8.1完全关闭,储气罐13增加的压力以及进气压力,使调节弹簧6收缩,进气封闭板4.1与出气封闭板5.1打开连接通道。

37.s3.切换状态:当储气罐13达到最大压力后,开始降压时,出气腔2与缓冲腔3之间的连接通道达到开启最大化,进行出气,同时电磁开关8.2电流降低,使排气口8.1开启,进行同步放气,使调节弹簧6快速复位。

38.s4.根据冲压机17的工作频率,在下一次储气罐13压力信号到来之前,比例先导8得到一定电流变为预开启状态。

39.在储气罐13压力上升时,也可以不增大电磁开关8.2的电流,相对于传统的储气罐13缓冲功能,依旧能起到加快进气滑块4、出气滑块5反馈速度的目的,加快排气速度,但效果略差于加大电磁开关8.2的电流,相较于传统的缓冲设备,不停的根据储气罐13的气压进行储气罐的气压调解,本发明的气动缓冲阀16操作上更为简单,对同步储气罐16压力变化的同步性较低。

40.如图1、图5所示,所述内部先导通道7远离比例先导8的一端设有外部先导气源9,在进气腔1处于进气状态时,所述外部先导气源9处于关闭状态。

41.如图9、图10所示,消声组件的一种实施例,所述消声组件包括两组震簧片组10,两组震簧片组10沿着出气腔2的流道方向设置,每组所述震簧片组10内的震簧片共有两层,同层的多个震簧片呈间隔设置,不同层之间的震簧片呈交错设置。

42.如图11所示,消声组件的另一种实施例,所述消声组件包括回流弯道11和一组震簧片组10,所述回流弯道11设于震簧片组10靠近缓冲腔3的一侧,所述回流弯道11共设有两道,两道回流弯道11分别设于出气腔2的两侧,所述回流弯道11的出气端倾斜向缓冲腔3方向设置,所述震簧片组10内的震簧片共有两层,同层的多个震簧片呈间隔设置,不同层之间的震簧片呈交错设置。

43.如图12所示,在气动缓冲阀16应用中,由冲压机17的冲压过程中,对储气罐13形成气压波动,而由气动缓冲阀16对储气罐13的气压波动进行降幅。事先气动缓冲阀16需要通过连接在进腔上的减压阀14与调节阀15调节进气压力与储气罐13初始压力,以保证气动缓冲阀16的处于最佳降低气压波动幅度的效果。

44.如图1所示,图中外部先导气源9为一气体连接阀,其与外接气源相连接。

45.以上仅就本发明的最佳实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实施例,其具体结构允许有变化。凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。