1.本发明涉及涂料技术领域,具体涉及一种水性预涂底漆、涂层及具有涂层的制品。

背景技术:

2.聚脲面漆涂层是以聚脲弹性体材料喷涂制得的具有优良的耐磨、抗冲击性的涂层,其在铁路车辆上有很好的应用前景。应用时,常规做法是在钢材的下料阶段先进行抛丸除锈处理,并喷涂一层水性预涂底漆以便对钢材表面提供短期保护。

3.目前使用的常规预涂底漆主要为水性环氧酯预涂底漆、水性无机富锌预涂底漆等,但现有技术中,水性预涂底漆与聚脲面漆涂层的附着力差。

技术实现要素:

4.本发明的目的在于提供一种水性预涂底漆、涂层及具有涂层的制品,可有效解决现有水性预涂底漆与聚脲面漆涂层的附着力差的问题。

5.第一方面,本发明实施例提供了一种水性预涂底漆,所述水性预涂底漆与聚脲面漆配套使用,所述水性预涂底漆包括:

6.第一组份,包括水性环氧改性聚氨酯树脂,所述水性环氧改性聚氨酯树脂含有环氧基团和聚氨酯基团。

7.进一步地,所述水性环氧改性聚氨酯树脂通过第一化学反应得到,以重量份计,所述第一化学反应的反应原料包括:15~65份聚醚多元醇、10~75份异氰酸酯和1~10份环氧树脂。

8.进一步地,所述第一组份还包括:填料。

9.进一步地,所述填料包括:硅微粉、硫酸钡等。

10.进一步地,所述第一组份的性质满足:细度为≤30μm,和/或粘度为2-10pa

·

s。

11.进一步地,所述水性预涂底漆还包括:

12.第二组份,包括金属导电性物质。

13.进一步地,所述金属导电性物质为锌粉。

14.进一步地,所述第一组份与所述第二组份的质量比为(5~10):(2~5)。

15.第二方面,本发明实施例提供了一种涂层,包括:

16.聚脲面漆层;

17.底漆层,包括权利要求1~8任一项所述的水性预涂底漆,所述聚脲面漆层涂覆于所述底漆层的远离基底材的表面。

18.第三方面,本发明实施例提供了具有涂层的制品,所述制品含有基底,以及附着在所述基底的至少部分表面的涂层,所述涂层为第二方面所述的涂层。

19.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

20.本发明实施例提供的水性预涂底漆包括水性环氧改性聚氨酯树脂,其以聚醚多元醇、异氰酸酯和环氧树脂经反应所形成的水性环氧改性聚氨酯树脂作为基料,水性环氧改

性聚氨酯树脂中含有环氧基团和聚氨酯基团:一方面,环氧基团对钢材基底的润湿性和渗透性较好、附着力强;聚氨酯基团因含有与聚脲面漆涂层中聚脲结构相似的异氰酸酯预聚物,与聚脲结构中高聚物分子匹配性好、相容性好、黏结强度高,可以与聚脲面漆涂层产生锚合咬合作用,增强与聚脲面漆涂层的附着力。即本发明实施例提供的水性预涂底漆以水性环氧改性聚氨酯树脂作为基料,可有效改善现有水性预涂底漆与聚脲面漆涂层的附着力。

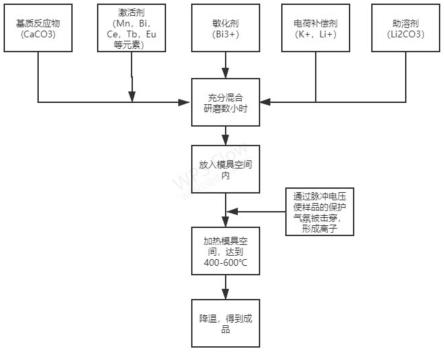

具体实施方式

21.下面将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

22.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

23.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

24.聚脲面漆涂层是以聚脲弹性体材料喷涂制得的具有优良的耐磨、抗冲击性的涂层,其在铁路车辆上有很好的应用前景。应用时,常规做法是在铁路车辆用钢材进行聚脲面漆涂层涂装前采用钢材抛丸预处理的表面处理工艺,即:在钢材的下料阶段先进行抛丸除锈处理,并喷涂一层具有可焊性的水性预涂底漆以便对钢材表面提供短期保护,防止钢材在焊接加工及组装期间发生锈蚀。

25.目前使用的常规预涂底漆主要为水性环氧酯预涂底漆、水性无机富锌预涂底漆等,但现有技术中,水性预涂底漆与聚脲面漆涂层的附着力差,从而导致现有水性预涂底漆与聚脲面漆涂层配套性或相容性不良。具体来说,由于聚脲面漆涂层凝胶时间短、固化速度快、表面张力大,其在如钢材等基底及现有水性预涂底漆表面的润湿能力差、附着力低,从而导致采用现有水性预涂底漆进行钢材抛丸预处理后并直接涂装聚脲面漆涂层后,整个涂层系统的附着力低且一定程度上影响聚脲面漆涂层的耐磨和耐冲击性能。因此,现有铁路车辆涂装聚脲涂层采用“再次喷涂配套打底涂层”的工艺流程,即:铁路车辆用钢材抛丸预处理

→

喷涂常规水性环氧预涂底漆

→

车体组焊成型

→

车体表面喷射清理去除预涂底漆

→

再次喷涂一层与聚脲涂层配套的打底涂层

→

喷涂聚脲面漆涂层。现有整个涂装聚脲涂层工艺成本高且效率低。

26.鉴于此,本技术提供一种水性预涂底漆及其应用,可有效解决现有水性预涂底漆中存在的上述问题。

27.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:一方面,本发明实施例提供了一种水性预涂底漆,所述水性预涂底漆与聚脲面漆配套使用,所述水性预涂底漆包括:

28.第一组份,包括水性环氧改性聚氨酯树脂,所述水性环氧改性聚氨酯树脂含有环氧基团和聚氨酯基团。

29.本发明实施例提供的水性预涂底漆包括水性环氧改性聚氨酯树脂,其以水性环氧

改性聚氨酯树脂作为基料,水性环氧改性聚氨酯树脂中含有环氧基团和聚氨酯基团:一方面,环氧基团对如钢材等基底的润湿性和渗透性较好、附着力强;聚氨酯基团因含有与聚脲面漆涂层中聚脲结构相似的异氰酸酯预聚物,与聚脲结构中高聚物分子匹配性好、相容性好、黏结强度高,可以与聚脲面漆涂层产生锚合咬合作用,增强与聚脲面漆涂层的附着力。即本发明实施例提供的水性预涂底漆以水性环氧改性聚氨酯树脂作为基料,可有效改善现有水性预涂底漆与聚脲面漆涂层的附着力。因此,本发明实施例提供的水性预涂底漆与与聚脲面漆涂层的配套使用性佳,可应用于钢材进行聚脲面漆涂层涂装前的钢材抛丸预处理工艺中。

30.作为本发明实施例的一种实施方式,所述水性环氧改性聚氨酯树脂通过第一化学反应得到,以重量份计,所述第一化学反应的反应原料包括:15~65份聚醚多元醇、10~75份异氰酸酯和1~10 份环氧树脂。

31.上述的聚醚多元醇、异氰酸酯和环氧树脂的种类没有特别的限制,其仅须可使所得产物水性环氧改性聚氨酯树脂具有含有环氧基团和聚氨酯基团即可。聚醚多元醇、异氰酸酯和环氧树脂三者重量份数比满足上述范围,即:(15~65):(10~75):(1~10)时,使得水性环氧改性聚氨酯树脂中环氧基团和聚氨酯基团的比例更加适宜,可进一步有效改善现有水性预涂底漆与聚脲面漆涂层的附着力。

32.在一些具体实施例中,聚醚多元醇、所述异氰酸酯和环氧树脂三者重量份数比具体可为 15:20:2,20:30:3,45:50:5,60:70:8等。所述聚醚多元醇包括但不限于聚醚多元醇n204、聚醚多元醇n210、聚醚多元醇n220、聚醚多元醇n240、聚醚多元醇n280、聚醚多元醇n303、聚醚多元醇n303f、聚醚多元醇n305、聚醚多元醇n306、聚醚多元醇n307、聚醚多元醇n330、其他适当的聚醚多元醇,或上述化合物的任意混合;所述异氰酸酯应当理解为异氰酸的各种酯的总称,包括单异氰酸酯和二异氰酸酯及多异氰酸酯等,具体可为甲苯二异氰酸酯tdi-80、异氰酸酯mdi-50、其他适当的异氰酸酯,或上述化合物的任意混合;所述环氧树脂包括但不限于环氧树脂e44、环氧树脂e51其他适当的环氧树脂、上述环氧树脂的溶液,或上述化合物的任意混合。

33.作为本发明实施例的一种实施方式,所述第一组份还包括:填料。

34.填料可根据现有技术中公开的水性预涂底漆及实际需要适当地加入,如加入硅微粉和氧化铁红等,提高水性预涂底漆的防腐性能和填充性。

35.作为本发明实施例的一种实施方式,所述第一组份还包括:非金属导电物质。

36.非金属导电物质的作用是提高水性预涂底漆成膜后的导电性,有利于后续钢材的焊接加工成型,有效改善了现有水性预涂底漆的适焊性;具体可为石墨烯、碳纳米管、其他非金属导电物质。

37.作为本发明实施例的一种实施方式,所述第一组份的性质满足:细度为≤30μm,和/或粘度为2-10pa

·

s。

38.作为本发明实施例的一种实施方式,所述水性预涂底漆还包括:

39.第二组份,包括金属导电性物质。

40.第二组份,包括金属导电性物质的作用是与上述第一组份中非金属导电物质相互配合,进一步提高水性预涂底漆成膜后的导电性,使其可以在不去除的情况下直接进行钢材焊接,可适应各种手工焊、自动焊工艺,不影响焊缝力学性能和成形,且焊缝位置不产生

气孔,有效避免了现有水性预涂底漆存在的适焊性差的问题。

41.作为本发明实施例的一种实施方式,所述金属导电性物质为锌粉。

42.锌粉的作用是:一方面,可有效解决现有水性预涂底漆存在的适焊性差的问题;另一方面,锌粉起到防腐蚀的作用,在牺牲阳极的作用下,锌对镀层起到了封闭层加强对钢材基材的保护,提高水性预涂底漆的防腐蚀性。锌粉可为大于800目锌粉。

43.作为本发明实施例的一种实施方式,所述第一组份与所述第二组份的质量比为(5~10): (2~5)。

44.控制第一组份与所述第二组份的质量比为(5~10):(2~5)的原因是漆膜既有很好的附着力、防腐性能和适焊性,又与聚脲涂层有很好的配套性,该比值过大的不利影响是适焊性差,过小的不利影响是漆膜附着力差,防腐性能差,与聚脲涂层的配套性差。第一组份与所述第二组份的质量比具体可为5:2,7:2,7:3,8:3,10:3等,较佳为7:3。

45.需要说明的是:

46.(1)所述第一化学反应的反应过程可根据现有技术中水性环氧改性聚氨酯树脂的常规合成方法及实际需要适当地加入中和剂和催化剂,所述中和剂没有特别的限制。所述中和剂仅是为了将所得产物水性环氧改性聚氨酯树脂中和成盐,利于后续保存;所述催化剂是为了引发反应的发生,可选自如二月桂酸二丁基锡。中和剂和催化剂的用量可根据反应原料的用量进行适当选择,能够促使所述聚醚多元醇、所述异氰酸酯和所述环氧树脂发生反应生成水性环氧改性聚氨酯树脂即可。若以反应原料聚醚多元醇的用量作为基础,催化剂用量可选为聚醚多元醇的用量的0.005~0.1wt%,比如为0.08wt%、0.01wt%、0.011wt%、0.05wt%、0.08wt%等;中和剂用量可选为聚醚多元醇的用量的0.005~0.1wt%,比如为0.08wt%、0.01wt%、0.011wt%、0.05 wt%、0.08wt%等。

47.除此之外,第一化学反应的反应条件中还可加入扩链剂和封端剂,进一步对水性环氧改性聚氨酯树脂进行改性,所使用的扩链剂和封端剂的种类没有特别的限制,其仅须可使所得产物水性环氧改性聚氨酯树脂仍然保留有环氧基团和聚氨酯基团即可。反应温度和反应时长亦可根据现有技术中水性环氧改性聚氨酯树脂的常规合成方法公开内容进行适当选择,如选择反应温度为75-90℃,具体可为75℃、78℃、80℃、81℃、82℃、85℃、88℃、90℃等;反应时长为2-5 h,具体可为2h、2.5h、3h、3.5h、4h、5h等。

48.(2)所述第一组份可根据现有技术中公开的水性预涂底漆及实际需要适当地加入助剂和溶剂和除非金属导电物质之外的其他填料,以便于水性环氧改性聚氨酯树脂基料可均匀分散于溶剂中,提高水性预涂底漆进行喷涂使用时的便利性和操作性。较佳地,所述助剂包括分散剂、消泡剂和流变助剂,所述除非金属导电物质之外的其他填料还包括硅微粉和氧化铁红。

49.基于同一发明构思,本发明实施例还提供了一种涂层,包括:

50.聚脲面漆层;

51.底漆层,包括上述的水性预涂底漆,所述聚脲面漆层涂覆于所述底漆层的远离基底材的表面。

52.本发明实施例提供的上述涂层,一方面,包括上述水性预涂底漆的底漆层与如钢材等基底材有着优异的附着力和防腐性能;另一方面,底漆层与聚脲面漆层之间有着优异的附着力和相容性。因此,上述涂层整体应用于如钢材等基底材上时,不仅具有聚脲面漆层

所带来的如优良的耐磨、抗冲击性等性能,同时涂层整体系统有着优异的附着力,具体可达8mpa以上。

53.基于同一发明构思,本发明实施例还提供了本发明实施例提供了具有涂层的制品,所述制品含有基底,以及附着在所述基底的至少部分表面的涂层,所述涂层为第二方面所述的涂层。

54.将本发明实施例提供的水性预涂底漆与聚脲面漆配套使用,以在钢底材、陶瓷底材上作为防腐涂层的应用时,可简化现有工艺流程,提高生产效率和降低生产成本。在一些具体的实施例中,如在铁路车辆涂装聚脲面漆涂层的装涂工艺中,相较于铁路车辆涂装聚脲面漆涂层的常规工艺方法,车体组焊成型后无需进行“清理去除预涂底漆”和“再次喷涂一层与聚脲面漆涂层配套的打底涂层”,即:钢材抛丸预处理

→

喷涂本发明实施例提供的水性预涂底漆

→

车体组焊成型

→

车体表面除油、除尘清理

→

喷涂聚脲面漆涂层。简化了工艺流程,提高了铁路货车聚脲涂层涂装效率,并降低了成本。

55.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照国家标准测定。若没有相应的国家标准,则按照通用的国际标准、常规条件、或按照制造厂商所建议的条件进行。

56.实施例1

57.制备水性预涂底漆,包括:

58.制备水性环氧改性聚氨酯树脂:

59.按质量份数计,将干燥处理过后的聚醚多元醇n220(45份)加入烧瓶中,放入电子恒温水浴锅中保持80℃不变,开氮气进行保护;然后待聚醚多元醇的温度为80℃后,向烧瓶中滴入异氰酸酯mdi-50(50份),反应一段时间后加入溶解于n-甲基吡咯烷酮(2份)的环氧树脂e44 (5份),匀速搅拌;之后加入二月桂酸二丁基锡(0.5份),将温度升至85℃,匀速搅拌3h;反应结束后,冷却至室温,加入中和剂三乙胺(1份),1000~1200r/min转速下搅拌30min后,剪切乳化,分散于乙二胺水溶液中,即可得到水性环氧改性聚氨酯树脂。

60.制备第一组份:

61.按质量份数计,将上述制备的水性环氧改性聚氨酯树脂(20份)、去离子水(15份)、分散剂(1份)、消泡剂(0.2份)、非金属导电物质(0.2份)、硅微粉(5份)和氧化铁红(10 份)依次投入分散罐中,将物料分散均匀后再研磨至细度≤30μm;然后将流变助剂(0.2份) 加入至中研磨后物料中,搅拌均匀后过滤除杂,将过滤后物料粘度调节至2-10pa

·

s,再次过滤除杂,出料,即得第一组组份;其中,分散剂是聚合物非离子型水性分散剂,如addittol vxw 6208/60;消泡剂是有机硅水性消泡剂,如有机硅消泡剂f-202;流变助剂是缔合型聚氨酯增稠剂,如rheolate299水性流变助剂;非金属导电物质为石墨烯粉。

62.制备第二组份:

63.第二组份为1000目锌粉(100份)灌装产品,直接购买自湖南新威凌金属新材料科技股份有限公司。

64.水性预涂底漆中第一组份与所述第二组份的质量比为5:2。

65.本例提供的水性预涂底漆施工使用时,可采用如无空气喷涂、涂刷、辊涂等方式将其作用于钢材等基材上,5~35℃温度下固化成膜,成膜后的干膜厚度控制在20μm以内。其

实干时间≤5分钟,能满足抛丸预处理流水线的生产节奏;绿色环保,其voc含量低于100g/l。

66.实施例2至实施例8与实施例1的水性预涂底漆的制备方法相同,不同之处仅在于:1)实施例2至实施例4所使用的水性环氧改性聚氨酯树脂中聚醚多元醇m1、所述异氰酸酯m2和所述环氧树脂m3三者质量比分别为15:20:2(15质量份:20质量份:2质量份),20:30:3(20质量份:30质量份:3质量份)和60:70:8(60质量份:70质量份:8质量份);实施例3中所述第一组份与所述第二组份的质量比为7:2;2)实施例5至实施例7所使用的第一组份中水性环氧改性聚氨酯树脂、去离子水和非金属导电物质三者质量比分别为30:20:20(30质量份:20质量份:20质量份)、40:22:48(40质量份:22质量份:48质量份)和60:25:60(60质量份:25质量份:60质量份);实施例6中所述第一组份与所述第二组份的质量比为7:3;实施例7中所述第一组份与所述第二组份的质量比为8:3;3)实施例8中所述第一组份与所述第二组份的质量比为10:3。

67.对比例1

68.本例提供一种水性环氧预涂底漆,与实施例1的不同之处仅在于:将所使用的水性环氧改性聚氨酯树脂(20份)调整为质量份数比为2:1的市售水性环氧磷酸酯树脂和市售水性丙烯酸改性环氧树脂;其余步骤及参数均相同。

69.试验例

70.本例将实施例1-9所制备的水性预涂底漆应用于铁路车辆用钢材抛丸预处理后并喷涂聚脲涂层工艺中,包括:

71.铁路车辆用钢材抛丸预处理;

72.于上述处理后的铁路车辆用钢材表面分别喷涂实施例1-9所制备的水性预涂底漆,固化成膜后干膜厚度控制在20μm以内;

73.将喷涂水性预涂底漆处理后的铁路车辆用钢材进行车体组焊成型;

74.对车体表面进行除油和除尘清理,然后喷涂聚脲面漆涂层(聚脲涂料型号具体为鲁蒙牌—spua906);

75.进行所得涂层整体性能检测,其中附着力测试参照gb/t 5210中拉开法,耐中性盐雾测试参照gb/t1771,耐磨性测试参照gb/t 1768-2006。

76.具体数据如表1所示。

77.表1涂层整体性能检测结果

[0078][0079]

通过表1可知,本发明中水性预涂底漆与聚脲面漆的配套性或适应性佳;同时采用该水性预涂底漆进行钢材抛丸预处理并涂装聚脲面漆涂层后,整个涂层系统的附着力不低于8mpa,且整体的如耐磨性等性能佳。同时,所述水性预涂底漆符合预涂底漆干燥速度快、适焊性好的要求:干燥速度方面,实干时间≤5分钟,能满足抛丸预处理流水线的生产节奏,钢材下线后可以直接堆码;适焊性方面,干膜厚度控制在20μm以内,可适应各种手工焊、自动焊工艺,不影响焊缝力学性能和成形,焊缝位置不产生气孔。绿色环保:涂料中的voc含量不大于100g/l。

[0080]

最后,还需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0081]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0082]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。