1.本发明属于涂料领域,具体涉及一种废漆渣的处理方法。

背景技术:

2.目前在涂料施工过程中,喷涂是主要的一种施工方法,但是在喷涂过程中,40%-60%的油漆是损耗掉的,因此有部分企业和研究人员对喷涂工艺以及喷涂方式进行了改善,但是收效甚微。也有对损耗的油漆进行回收利用,进一步提高油漆的利用率,并降低成本,但是由于技术不成熟,很少有企业可以大规模进行处理和循环利用。

3.目前废漆渣的回收还存在一些难点和缺陷,例如废漆渣中有很多混合物质,无法进行分离处理;废漆渣进行循环利用的过程中,稳定性不好,只能在一些低端油漆中使用,对降低成本上成效甚微;废漆渣只能以填充物的类别进行添加,无法提高油漆的性能;回收循环利用率不高,且回收过程会污染环境。

技术实现要素:

4.本发明的一个目的是提供一种废漆渣的处理方法,可以使废漆渣在回收利用加入油漆中时,具有优异的稳定性和较高的回收利用率;另一个目的是,使废漆渣不仅可以充当体质颜料,还可以充当功能性填料,以降低后期油漆的成本。

5.本发明的废漆渣的处理方法包括:将废漆渣进行破碎处理并进行第一次干燥;将第一次干燥后的废漆渣进行干法研磨,使所述废漆渣的粒径减小至第一粒径大小;在经过干法研磨后的废漆渣中加入极性溶剂,使所述废漆渣溶胀;对加入极性溶剂的废漆渣进行湿法研磨,使所述废漆渣的粒径由所述第一粒径大小减小至第二粒径大小,并进行过滤;对过滤后的废漆渣进行第二次干燥,并用磷酸溶液对第二次干燥后的废漆渣进行第一次表面处理;清洗经所述第一次表面处理后的废漆渣,并采用硅烷偶联剂对所述废漆渣进行第二次表面处理。

6.可选的,所述第一次干燥的温度为95℃~105℃,所述第二次干燥的温度为85℃~95℃。

7.可选的,所述第一粒径大小为200

±

50μm,所述第二粒径大小不超过20μm。

8.可选的,所述极性溶剂包括醋酸丁酯和/或乙二醇丁醚醋酸酯。

9.可选的,在所述废漆渣和所述极性溶剂的体系中加入锆珠进行湿法研磨。

10.可选的,所述第二次干燥在装有溶剂回收设备的烘箱中进行。

11.可选的,所述磷酸溶液中磷酸的质量分数为20%~30%。

12.可选的,采用乙醇清洗经所述第一次表面处理后的废漆渣。

13.可选的,所述的废漆渣的处理方法还包括:在第二次表面处理后的废漆渣表面包覆功能性填料层。

14.可选的,在于,所述功能性填料层包括导电炭黑、消光粉和碳纤维中的至少一种。

15.与现有技术相比,本发明技术方案的废漆渣的处理方法具有如下有益效果:

16.本发明技术方案的废漆渣回收干燥后的固体物质利用率可达75-85%,因此具有较高的废漆渣回收利用率。

17.采用磷酸溶液对废漆渣表面进行处理后,产生官能团或活性点,使废漆渣在油漆中具有良好的分散稳定性。

18.对废漆渣进行两次表面处理,使其不仅可以充当体质填料,还可以在降低油漆其他体质填料的基础上增加一定的功能性,因此采用本发明的方法处理后的废漆渣不仅可以充当体质颜料,还可以充当功能性填料,对降低后期油漆的成本有很大的作用。

19.采用本发明的方法处理后的废漆渣不仅可以应用于低端油漆,还可以添加至中高端油漆中。

附图说明

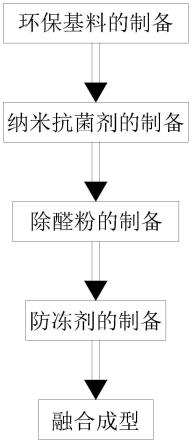

20.图1为本发明实施例的废漆渣的处理方法的方法流程示意图;

21.图2为本发明实施例的废漆渣的处理方法的工艺流程示意图。

具体实施方式

22.为了使本领域技术领域人员更好地理解本技术中的技术方案,下面将结合下面结合实施例对本发明作进一步说明,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都应当属于本技术保护的范围。

23.参考图1,本发明实施例提供一种废漆渣的处理方法,可以包括如下步骤:

24.步骤s1:将废漆渣进行破碎处理并进行第一次干燥;

25.步骤s2:将第一次干燥后的废漆渣进行干法研磨,使所述废漆渣的粒径减小至第一粒径大小;

26.步骤s3:在经过干法研磨后的废漆渣中加入极性溶剂,使所述废漆渣溶胀;

27.步骤s4:对加入极性溶剂的废漆渣进行湿法研磨,使所述废漆渣的粒径由所述第一粒径大小减小至第二粒径大小,并进行过滤;

28.步骤s5:对过滤后的废漆渣进行第二次干燥,并用磷酸溶液对第二次干燥后的废漆渣进行第一次表面处理;

29.步骤s6:清洗经所述第一次表面处理后的废漆渣,并采用硅烷偶联剂对所述废漆渣进行第二次表面处理。

30.参考图2,进行步骤s1时,先将废漆渣进行破碎处理,然后将碎料进行第一次干燥,挥发出低沸点的物质,所述第一次干燥时的温度可以为95℃~105℃。

31.经第一次干燥后的碎料可以视为体质填料进行后续的研磨制粉。研磨制粉时可以采用干法研磨的方式,使碎料的粒径进一步减小至第一粒径大小。所述第一粒径大小可以为200

±

50μm。

32.然后进行步骤s3,在干法研磨后的废漆渣中加入极性溶剂,以使所述废漆渣溶胀,以利于后续的工艺操作。所述极性溶剂可以包括醋酸丁酯和/或乙二醇丁醚醋酸酯。

33.待所述废漆渣溶胀后,进行步骤s4。对加入极性溶剂的废漆渣进行湿法研磨,使所述废漆渣的粒径减小至第二粒径大小。湿法研磨时可以在所述废漆渣和所述极性溶剂的体

系中加入锆珠。所述第二粒径大小不超过20μm。研磨后进行过滤。

34.对过滤后的废漆渣进行第二次干燥,且所述第二次干燥的温度可以为85℃~95℃。所述第二次干燥优选在装有溶剂回收设备的烘箱中进行。进行步骤s5,采用磷酸溶液对废漆渣进行第一次表面处理。所述磷酸溶液中磷酸的质量分数可以为20%~30%。在一些实施例中,除了磷酸溶液之外,还可以加上其他的强酸,例如硝酸。经过磷酸溶液处理后,除了在废漆渣表面产生氢离子活性点a以外,还会附着磷酸根粒子b,并且在废漆渣中若存在金属粒子,还可以产生具有粘附性的络合物。将废漆渣浸泡在磷酸溶液中,浸泡时间再1-2h。

35.第一次表面处理后,可以采用乙醇进行清洗。进行步骤s6,采用硅烷偶联剂对所述废漆渣进行第二次表面处理。加入硅烷偶联剂后,一端硅原子上的基团水解,与废漆渣表面形成氢键,之后部分会继续脱水形成共价键,进一步包覆废漆渣。若将处理后的废漆渣添加到油漆中,具有较高的稳定性。

36.在一些实施例中,进行第二表面处理后还可以进行步骤s7:在第二次表面处理后的废漆渣表面包覆功能性填料层。第二表面处理后的废漆渣表面为硅烷偶联剂,且硅烷偶联剂的有机官能团,例如氨基、甲氧基等,这些有机官能团会与功能性填料表面产生氢键,使其进行包覆。所述功能性填料层可以包括导电炭黑、消光粉和碳纤维中的至少一种。

37.以下通过一些具体实例对本发明实施例的废漆渣的处理方法作进一步说明。

38.实施例1

39.实施例1的废漆渣的处理方法包括:将废漆渣破碎处理并进行第一次干燥,第一次干燥的温度为100℃;将第一次干燥后的废漆渣进行干法研磨,使所述废漆渣的粒径减小至200μm;在经过干法研磨后的废漆渣中加入极性溶剂醋酸丁酯,使所述废漆渣溶胀;加入锆珠进行湿法研磨,使所述废漆渣的粒径为20μm,并进行过滤;使过滤后的废漆渣在90℃下进行第二次干燥,并用磷酸溶液对第二次干燥后的废漆渣进行第一次表面处理;采用乙醇清洗经所述第一次表面处理后的废漆渣,并采用硅烷偶联剂对所述废漆渣进行第二次表面处理。

40.将实施例1处理的废漆渣加入新油漆a,加入后的油漆体系按重量份包括:10份实施例1处理的废漆渣,36份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),15份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),2份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿剂)。

41.实施例2

42.实施例2的废漆渣的处理方法是在实施例1的基础上增加了功能性填料层包覆的过程:将导电炭黑分散在乙醇水溶液中;将第二次表面处理后的废漆渣加入导电炭黑的乙醇水溶液,并且将温度逐步加热至75℃,然后继续搅拌1小时即可,形成包括导电炭黑的功能性填料层。

43.将实施例2处理的废漆渣加入新油漆a,加入后的油漆体系按重量份包括:10份实施例1处理的废漆渣,36份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),15份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份

的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),2份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿剂)。

44.实施例3

45.实施例3的废漆渣的处理方法包括:将废漆渣破碎处理并进行第一次干燥,第一次干燥的温度为102℃;将第一次干燥后的废漆渣进行干法研磨,使所述废漆渣的粒径减小至200μm;在经过干法研磨后的废漆渣中加入极性溶剂醋酸丁酯,使所述废漆渣溶胀;加入锆珠进行湿法研磨,使所述废漆渣的粒径为20μm,并进行过滤;使过滤后的废漆渣在90℃下进行第二次干燥,并用磷酸溶液对第二次干燥后的废漆渣进行第一次表面处理;采用乙醇清洗经所述第一次表面处理后的废漆渣,并采用硅烷偶联剂对所述废漆渣进行第二次表面处理。

46.将实施例3处理的废漆渣加入新油漆b,加入后的油漆体系按重量份包括:12份实施例1处理的废漆渣,36份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),13份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),2份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿剂)。

47.实施例4

48.实施例4的废漆渣的处理方法是在实施例3的基础上增加了功能性填料层包覆的过程:包覆方法参考实施例2。

49.将实施例4处理的废漆渣加入新油漆b,加入后的油漆体系按重量份包括:12份实施例1处理的废漆渣,36份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),13份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),2份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿剂)。

50.实施例5

51.本技术实施例的废漆渣的处理方法包括:将废漆渣破碎处理并进行第一次干燥,第一次干燥的温度为100℃;将第一次干燥后的废漆渣进行干法研磨,使所述废漆渣的粒径减小至200μm;在经过干法研磨后的废漆渣中加入极性溶剂乙二醇丁醚醋酸酯,使所述废漆渣溶胀;加入锆珠进行湿法研磨,使所述废漆渣的粒径为18μm,并进行过滤;使过滤后的废漆渣在90℃下进行第二次干燥,并用磷酸溶液对第二次干燥后的废漆渣进行第一次表面处理;采用乙醇清洗经所述第一次表面处理后的废漆渣,并采用硅烷偶联剂对所述废漆渣进行第二次表面处理。

52.将实施例5处理的废漆渣加入新油漆c,加入后的油漆体系按重量份包括:8份实施例3处理的废漆渣,37份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),15份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),1份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿

剂)。

53.实施例6

54.实施例6的废漆渣的处理方法是在实施例5的基础上,增加了在第二次表面处理后的废漆渣表面包覆二氧化硅的步骤,包覆方法参考实施例2。

55.将实施例6处理的废漆渣加入新油漆c,加入后的油漆体系按重量份包括:8份实施例3处理的废漆渣,37份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),15份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),1份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿剂)。

56.实施例7

57.实施例7的废漆渣的处理方法包括:将废漆渣破碎处理并进行第一次干燥,第一次干燥的温度为102℃;将第一次干燥后的废漆渣进行干法研磨,使所述废漆渣的粒径减小至200μm;在经过干法研磨后的废漆渣中加入极性溶剂乙二醇丁醚醋酸酯,使所述废漆渣溶胀;加入锆珠进行湿法研磨,使所述废漆渣的粒径为18μm,并进行过滤;使过滤后的废漆渣在90℃下进行第二次干燥,并用磷酸溶液对第二次干燥后的废漆渣进行第一次表面处理;采用乙醇清洗经所述第一次表面处理后的废漆渣,并采用硅烷偶联剂对所述废漆渣进行第二次表面处理。

58.将实施例7处理的废漆渣加入新油漆c,加入后的油漆体系按重量份包括:12份实施例4处理的废漆渣,37份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),13份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),1份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿剂)。

59.实施例8

60.实施例8的废漆渣的处理方法是在实施例7的基础上,增加了在第二次表面处理后的废漆渣表面包覆二氧化硅的步骤,包覆方法参考实施例2。

61.将实施例8处理的废漆渣加入新油漆c,加入后的油漆体系按重量份包括:12份实施例4处理的废漆渣,37份羟基丙烯酸树脂(树脂a),17份的醋酸丁酯(溶剂a),2份的高分子量分散剂fa4644(basf公司生产),13份的钛白粉,15份的乙二醇丁醚醋酸酯(溶剂b),1.5份的聚甲基烷基硅氧烷类消泡剂(byk141,byk公司生产),1.5份的改性聚二甲基硅氧烷(byk333,流平剂),1份的低分子量多元羧酸聚酯和聚硅氧烷共聚物的溶液(byk220s,润湿剂)。

62.对实施例1~8获得的油漆体系进行如下性能测试:

63.附着力测试:根据gb/t 9286-1998进行漆膜附着力测试。将已固化干燥后的漆膜用划格器在漆膜表面划百格,然后用3m胶带粘住百格处,使其充分接触,然后迅速拉开胶带,用放大镜观察漆膜百格处的脱落情况。

64.耐候性测试:根据gb/t 9276-1996进行耐候性测试,按照规则进行样板制备,然后进行耐候性实验,记录数据,对涂层光泽度、颜色以及老化性能进行对比评估。

65.柔韧性测试:根据gb/t 6742-2007使用t弯仪进行测试,通过观察漆膜在未破损的前提下最大的弯曲程度来判定漆膜的柔韧性。

66.同时还测试实施例2和4的导电性,以及实施例6和8的消光性。

67.导电性测试:根据gb/t 33328-2016进行电阻测试,通过万用表对涂料以及涂层进行电阻测试,然后进行对比。

68.消光性测试:根据gb/t 9754-2007进行光泽度测试,按照标准的制板方法进行漆膜制备,然后用光泽度测试仪(60

°

)测试,测试三次取平均值,然后进行对比实验。

69.表1实施例1~4的性能测试结果

70.项目导电性附着力耐候性柔韧性实施例1/0级优良实施例2优0级优优实施例3/0级良优实施例4优0级优优

71.实施例1~4处理的废漆渣具有优良的附着力、耐候性以及柔韧性,同时在实施例1和实施例3的基础上,进行导电碳黑包覆处理后的废漆渣(实施例2和实施例4)具有优异的导电性能,并且对漆膜的附着力、耐候性以及柔韧性都没有不良影响。

72.表2实施例5~8的性能测试结果

73.项目消光性附着力耐候性柔韧性实施例5/0级优良实施例6良0级优优实施例7/0级良优实施例8优0级优优

74.实施例5~8处理的废漆渣具有优良的附着力、耐候性以及柔韧性,在实施例5和实施例7的基础上,对废漆渣进行气相二氧化硅包覆处理的废漆渣(实施例6和实施例8)还具有了优异的消光性,同时对漆膜的附着力、耐候性以及柔韧性均无不良影响。

75.本发明实施例的废漆渣回收干燥后的固体物质利用率可达75-85%,因此具有较高的废漆渣回收利用率。

76.本发明虽然已以较佳实施方式公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施方式所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。