1.本发明涉及焦炉配套设备安装技术领域,尤其涉及一种焦炉本体护炉铁件配件安装及小弹簧安装、加压施工用的可移动、模块化组装的安装架及基于其上的施工方法。

背景技术:

2.焦炉砌体主要由硅砖砌筑。在焦炉烘炉和生产过程中,由于温度的作用,硅砖的主要成分二氧化硅将发生晶形转变,引起硅砖体积和形状的变化,从而使砌体产生变形或破损。此外,焦护还受机械力的作用。为使焦炉砌体减少破损,需要用护炉铁件对焦炉砌体施加一定的保护性压力。

3.护炉铁件包括纵拉条、横拉条、弹簧、炉柱、保护板和炉门框等,纵拉条的中间部分是扁钢,两端是带螺纹的圆钢。它的作用是通过弹簧组对焦炉两端的抵抗墙施加一定的压力,以使焦炉砌体在纵向不至因自由膨胀或收缩而变形或产生裂缝。横拉条、弹簧和炉柱的作用是对焦炉横向施加保护性压力。横拉条由端部带螺纹的低碳圆钢制成,有上部横拉条和下部横拉条两种,上部横拉条安设在焦炉炉顶的拉条沟中,下部横拉条安设在焦炉机侧和焦侧基础平台内。上部横拉条由装煤孔和上升骨孔附近通过,易受从炭化室逸出的粗煤气的作用而腐蚀和蠕变。为保护上部横拉条,可以在上述部位增加套管,横拉条的拉力。通过弹簧或弹簧组传递给由工字钢或槽钢焊制的炉柱。炉柱经受上下两端弹簧的压力和炉体对炉柱的反作用力。在生产过程中,由于焦炉砌体对炉柱的反作用力会发生变化,从而使炉柱的弯曲度发生变化。为使炉柱对砌体的压力稳定又不使炉柱发生永久变形,应定期测量炉柱的弯曲程度,并适当调整上下弹簧对炉柱的压力。弹簧包括大弹簧和小弹簧两种。炉柱对焦炉砌体的压力由小弹簧传递给保护板。焦炉沿高向会发生不等量的膨胀,因此应定期测量和调整各小弹簧的压缩量,以使各受力点的压力均衡。

4.随着焦炉朝大型化方向发展,与焦炉本体配套的护炉铁件尺寸也随之加大,在炉柱两侧的小弹簧数量也随之增多。由于焦炉本体高度较高(通常高度为15米以上),且炉柱与炉柱之间的间距较密,采用常规的施工吊架(由安全绳和木板组成,只能承载一名工人)进行弹簧的安放、拧紧作业,效率低下且危险性高。

技术实现要素:

5.本发明提供了一种可移动、模块化组装的安装架及基于其上的施工方法,安装架采用模块化结构,能够现场快速组装至所需高度,并且安装架可通过吊车整体移动;安装架设有多层施工平台,每层施工平台可站立2-3人,用于包括小弹簧在内的护炉铁件配件安装,不仅能够大大提高施工效率,并且更加安全可靠。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种可移动、模块化组装的安装架,包括多层平台模块及起吊装置;所述平台模块由平台支撑架、平台本体及爬梯组成,平台本体置于平台支撑架内,平台支撑架的一侧设爬梯;平台支撑架与平台本体之间、平台支撑架与爬梯之间均为承插连接;各层平台模块之间

通过平台支撑架可拆卸地连接;平台支撑架由4根立柱及支撑框架通过承插连接组成;最上层平台模块的顶部设起吊装置用于安装架整体吊装。

8.所述支撑框架为矩形框架结构,4根立柱分别设于支撑框架的四角;每根立柱的中部设承插盘,承插盘上设承插孔,所述支撑框架的底部四角分别设插销,插销与承插孔一一对应地插接;立柱的顶部及底部分别设法兰盘,相邻2层平台模块对应的立柱之间通过法兰盘及配套的螺栓固定连接。

9.所述支撑框架的一侧设承插口,爬梯的一侧对应设置l形挂钩,l形挂钩的一端与爬梯的立杆焊接固定,l形挂钩的另一端向下插入支撑框架对应的承插口中。

10.最下层平台模块的下部设加固结构,加固结构由连接于4根立柱之间的拉杆组成;最下层平台模块中立柱的底部不设法兰盘。

11.所述平台本体由平台板及围栏组成;平台板是与支撑框架相配合的矩形平台板,平台板的三面由围栏包围,另一面为敞开结构;支撑框架的两侧分别设承插槽,平台板的底部两侧对应设置插板,插板与承插槽一一对应地插接。

12.除最下层平台模块外,其余平台模块的爬梯外侧设爬梯护笼,爬梯护笼与爬梯之间焊接固定。

13.所述起吊装置由设于最上层平台模块立柱顶部的4个起吊件组成;每个起吊件包括法兰板及吊耳,法兰板与对应立柱顶部的法兰盘通过螺栓固定连接,吊耳固定在法兰板的顶部。

14.基于一种可移动、模块化组装的安装架的施工方法,包括如下步骤:

15.1)焦炉护炉铁件安装时采用2组安装架,组成安装架的部件由板车运送至焦炉机侧、焦侧的炉前平台上,进行安装架的组装;

16.2)安装最下层的平台模块;最下层平台模块的4个立柱通过加固结构连接后形成底座,将底座平放在炉前平台上,然后将对应的支撑框架与立杆进行插接固定;将平台本体吊起后推移到支撑框架上,并将平台本体与支撑框架进行插接固定;将对应的爬梯与支撑框架插接固定;

17.3)安装其余各层平台模块;先进行上层平台模块与下层平台模块中立杆的对接,将对应的法兰盘对齐后通过螺栓进行固定连接;将对应的支撑框架与立杆进行插接固定;将平台本体吊起后推移到对应的支撑框架上,并将平台本体与对应支撑框架进行插接固定;最后将带爬梯护笼的爬梯与对应的支撑框架插接固定;

18.4)各层平台模块全部安装完成后,在最上层平台模块的顶部安装起吊装置;然后由焦炉钢结构大棚上方的行吊将组装好的安装架扶正,并推入施工位置;

19.3)焦炉的机焦两侧各放置一组安装架,安装人员进入安装架进行施工;最下层平台模块用于蓄热室横梁、横梁中心的小炉柱以及两侧大炉柱上小弹簧的安装;其作各层平台模块用于安装两侧大炉柱上的小弹簧;待蓄热室横梁、小炉柱以及所有位置的小弹簧全部安装完成后,进行同步加压操作;

20.4)每2个大炉柱为1个施工单元进行施工,第1个施工单元中大炉柱上的配件全部安装及加压完成后,安装人员撤出安装架,然后用焦炉钢结构大棚顶部的行吊通过钢丝绳穿入各起吊件的吊耳中,将安装架整体吊移至下一施工单元的施工位置;

21.5)重复以上操作步骤,直到完成全部施工内容;

22.6)施工完成后进行安装架的拆除,各平台模块由上而下逐层进行拆除。

23.与现有技术相比,本发明的有益效果是:

24.1)安装架采用模块化结构,能够现场快速组装至所需高度,并且安装架可通过吊车整体移动,施工现场应用方便快捷;

25.2)与传统的施工吊架(由安全绳及木板组成)相比,施工的安全性方面得到了大幅的提高;

26.3)安装架采用模块化结构,加工、组装、运输方便,施工效率与传统方式相比能够提高6~8倍;

27.4)安装架可作为企业的固有资产进行周转使用,提高了设备利用率。

附图说明

28.图1是本发明所述安装架的立体结构示意图。

29.图2是本发明所述安装架的爆炸示图。

30.图3是本发明所述平台支撑架的立体结构示意图。

31.图4是本发明所述立柱的立体结构示意图。

32.图5是本发明所述支撑框架的立体结构示意图。

33.图6是本发明所述平台本体的立体结构示意图。

34.图7是本发明所述爬梯的立体结构示意图。

35.图8是本发明所述带护笼爬梯的立休结构示意图。

36.图9是本发明所述起吊件的立体结构示意图。

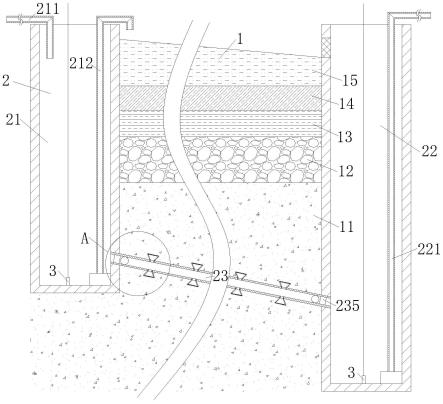

37.图中:1.立柱 11.承插盘 12.法兰盘 13.承插孔 2.支撑框架 21.插销 22.承插槽 23.承插口 3.平台本体 31.平台板 32.围栏 33.插板 4.爬梯 41.l形挂钩 5.爬梯护笼 6.起吊件 61.法兰板 62.吊耳 7.加固结构

具体实施方式

38.下面结合附图对本发明的具体实施方式作进一步说明:

39.如图1~图9所示,本发明所述一种可移动、模块化组装的安装架,包括多层平台模块及起吊装置;所述平台模块由平台支撑架、平台本体3及爬梯4组成,平台本体3置于平台支撑架内,平台支撑架的一侧设爬梯4;平台支撑架与平台本体3之间、平台支撑架与爬梯4之间均为承插连接;各层平台模块之间通过平台支撑架可拆卸地连接;平台支撑架由4根立柱1及支撑框架2通过承插连接组成;最上层平台模块的顶部设起吊装置用于安装架整体吊装。

40.如图3、图4所示,所述支撑框架2为矩形框架结构,4根立柱1分别设于支撑框架2的四角;每根立柱1的中部设承插盘11,承插盘11上设承插孔13,所述支撑框架2的底部四角分别设插销21,插销21与承插孔13一一对应地插接;立柱1的顶部及底部分别设法兰盘12,相邻2层平台模块对应的立柱1之间通过法兰盘12及配套的螺栓固定连接。

41.如图1、图5、图7所示,所述支撑框架2的一侧设承插口23,爬梯4的一侧对应设置l形挂钩41,l形挂钩41的一端与爬梯4的立杆焊接固定,l形挂钩41的另一端向下插入支撑框架2对应的承插口23中。

42.最下层平台模块的下部设加固结构7,加固结构7由连接于4根立柱1之间的拉杆组成;最下层平台模块中立柱1的底部不设法兰盘12。

43.如图6所示,所述平台本体3由平台板31及围栏32组成;平台板31是与支撑框架2相配合的矩形平台板,平台板31的三面由围栏32包围,另一面为敞开结构;支撑框架2的两侧分别设承插槽22,平台板31的底部两侧对应设置插板33,插板33与承插槽22一一对应地插接。

44.如图1、图8所示,除最下层平台模块外,其余平台模块的爬梯4外侧设爬梯护笼5,爬梯护笼5与爬梯4之间焊接固定。

45.所述起吊装置由设于最上层平台模块立柱1顶部的4个起吊件6组成;如图9所示,每个起吊件6包括法兰板61及吊耳62,法兰板61与对应立柱1顶部的法兰盘12通过螺栓固定连接,吊耳62固定在法兰板61的顶部。

46.基于一种可移动、模块化组装的安装架的施工方法,包括如下步骤:

47.1)焦炉护炉铁件安装时采用2组安装架,组成安装架的部件由板车运送至焦炉机侧、焦侧的炉前平台上,进行安装架的组装;

48.2)安装最下层的平台模块;最下层平台模块的4个立柱1通过加固结构7连接后形成底座,将底座平放在炉前平台上,然后将对应的支撑框架2与立杆1进行插接固定;将平台本体3吊起后推移到支撑框架2上,并将平台本体3与支撑框架2进行插接固定;将对应的爬梯4与支撑框架2插接固定;

49.3)安装其余各层平台模块;先进行上层平台模块与下层平台模块中立杆1的对接,将对应的法兰盘12对齐后通过螺栓进行固定连接;将对应的支撑框架2与立杆1进行插接固定;将平台本体3吊起后推移到对应的支撑框架2上,并将平台本体3与对应支撑框架2进行插接固定;最后将带爬梯护笼5的爬梯4与对应的支撑框架2插接固定;

50.4)各层平台模块全部安装完成后,在最上层平台模块的顶部安装起吊装置;然后由焦炉钢结构大棚上方的行吊将组装好的安装架扶正,并推入施工位置;

51.3)焦炉的机焦两侧各放置一组安装架,安装人员进入安装架进行施工;最下层平台模块用于蓄热室横梁、横梁中心的小炉柱以及两侧大炉柱上小弹簧的安装;其作各层平台模块用于安装两侧大炉柱上的小弹簧;待蓄热室横梁、小炉柱以及所有位置的小弹簧全部安装完成后,进行同步加压操作;

52.4)每2个大炉柱为1个施工单元进行施工,第1个施工单元中大炉柱上的配件全部安装及加压完成后,安装人员撤出安装架,然后用焦炉钢结构大棚顶部的行吊通过钢丝绳穿入各起吊件6的吊耳62中,将安装架整体吊移至下一施工单元的施工位置;

53.5)重复以上操作步骤,直到完成全部施工内容;

54.6)施工完成后进行安装架的拆除,各平台模块由上而下逐层进行拆除。

55.本发明所述一种可移动、模块化组装的安装架是一种落地式多层钢结构安装平台,为了迎合大型化焦炉的安装要求而设计。用于焦炉护炉铁件上的小弹簧及某些配件的安装。其结构牢固,使用安全可靠,能够大幅提高施工效率,取代常规的施工吊架,使施工人员可以在稳固的钢结构平台上进行施工。在荷载和高度满足规范要求的同时,可实现平行施工,从而大幅加快施工进度。

56.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具

体的操作过程,但本发明的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

57.【实施例】

58.本实施例中,可移动、模块化组装的安装架由平台支撑架、平台本体、爬梯及起吊装置组成。

59.最下层平台模块由4个立杆及加固结构组成底座,底座上的4个立杆与其上层平台模块的4个立杆通过法兰连接,支撑框架与立杆通过承插盘进行插接,平台本体与支撑框架之间插接,爬梯与支撑框架插接。起吊装置设于最上层平台模块的立柱顶部,通过法兰板与法兰盘进行螺栓连接,可以安装架的整体吊装。

60.本实施例中,组成加固结构的拉杆由角钢制成,4根角钢首尾相连并分别与立杆焊接,组成一个矩形的加强圈。立杆采用空心钢管,每根立杆的顶部均焊接一个法兰盘,法兰盘用于与上层平台模块立杆底部的法兰盘通过螺栓连接,立杆的中部焊接一个带承插孔的承插盘,用于与对应的支撑框架进行插接。最下层平台模块中的立杆只在顶部设法兰盘,底部不设法兰盘,其余各层平台模块的立柱顶部及底部分别设有法兰盘,依次连接形成多层结构。

61.本实施例中,支撑框架是由7根角钢焊接而成的平面框架结构,沿纵向设4根短角钢,沿横向设3根长角钢。在其两端的2根短角钢顶面开设承插槽,承插槽为条形孔,对称设于支撑框架的轴线两侧,用于与平台本体配合插接。其中一端的短角钢外侧焊接2个带有承插口的耳座,承插口对称设于支撑框架的轴线两侧,用于与爬梯进行插接。在支撑框架的四角底部(两个外侧长角钢的下表面)焊接4个圆柱形的短轴(插销),用于与立杆上承插盘的承插孔进行插接。

62.平台本体由4根钢管(作为平台围栏的立柱)、花纹板(作为平台板)、挡脚板(设于平台本体设有围栏的一侧长边底部)、角钢、钢条以及4根扁管组成,角钢和钢条连接于立柱之间形成围挡,4根扁管焊接在花纹板的底部用于与支撑框架上的承插槽进行插接。

63.起吊装置由4个起吊件组成,每个起吊件上的法兰板具有与立柱上法兰盘相配合的结构,法兰板的中心处焊接一个吊耳,吊耳为半圆形板,其上加工吊孔,吊装时钢丝绳自吊孔中穿过。

64.本实施例中,平台模板共设4层,与其对应的,爬梯分为4段;其中最下方的一段不设爬梯护笼,其余3段均加装爬梯护笼。爬梯由2根角钢和若干根带肋钢筋焊接而成。在角钢靠近平台支撑架一侧的表面上焊接2个l形挂钩,用于与支撑框架上的承插口插接,l形挂钩设于爬梯2/3高度处。爬梯护笼由多个套圈组成,套圈由光圆钢筋或者扁钢条经弯曲后焊接而成,各套圈之间保持合理间距,并在爬梯子顶部留出一定空间,方便人员进入平台。

65.本实施例中,底座由2根长角钢、2根短角钢以及4根立杆制作而成,长角钢的长度为4500mm,短角钢的长度为1500mm,角钢的规格为l100

×

100

×

10。4根角钢组成矩形的加固结构,并与4个立杆焊接固定。

66.立杆的外径为133mm,内径为120mm,长度为3830mm。在距立杆底端2115mm处焊接承插盘,承插盘的外径为300mm,厚度为10mm,承插盘沿周向均匀开设4个直径为30mm的承插孔。立杆的顶端焊接一块厚度为20mm的法兰盘,法兰盘的外径为300mm、内径为120mm,法兰盘上沿周向均布4个直径为30mm的法兰孔。

67.支撑框架由2根长角钢和4根短角钢焊接而成,长角钢的规格为l100

×

100

×

10,长度为4500mm。短角钢的规格为l100

×

100

×

10,长度为1500mm。支撑框架制作好以后,在其两端的2根短角钢上各切割2个条形孔,条形孔的尺寸为300mm

×

30mm。在支撑框架的四角底部焊接4个短轴,短轴直径为30mm,长度为50mm。在支撑框架一端的短角钢外侧焊接2个带承插口的耳座,耳座的厚度为50mm,耳座上加工出一个30

×

30mm的矩形通孔(承插口)。

68.平台本体由4根钢管、4根钢条、2根角钢、2个挡脚板、花纹板及4根扁管组成。作为围栏立柱的钢管采用dn32钢管,长度为1200mm,钢条的长度分别为4500mm及1500mm(分别对应平台本体的长边及短边),截面尺寸为60

×

6(钢条作为中间围护结构其间距为400mm),角钢的长度为1500mm,规格为l40

×

40

×

10。花纹板的尺寸为4500mm

×

1500mm,厚度为4.5mm。扁管外部尺寸为300mm

×

100mm,壁厚为2mm。挡脚板的尺寸为400mm(高度)

×

0.7mm(厚度),长度分别为4500mm和1500mm(分别对应平台本体的长边及短边)。

69.起吊件上法兰板的外形尺寸与立杆上法兰盘的外形尺寸一致,只不过法兰盘中心开孔,而法兰板为实心结构;法兰板上吊耳的高度为130mm,吊耳中心加工一个φ30的圆孔。

70.爬梯由2根角钢及若干根带肋钢筋焊接而成,带护笼爬梯另设3个套圈。2根角钢的规格为l100

×

100

×

6,长度为3440mm。带肋钢筋的长度为580mm,截面直径为20mm,布置间距为200mm。l形挂钩的截面尺寸为30mm

×

30mm,平直段长度为119mm,竖直段长度为130mm,平直段的底面与爬梯底端的距离为2255mm。3个套圈的间距为800mm,最下方的套圈与爬梯底端的距离为800mm,套圈由φ20的圆钢弯曲后焊接而成。

71.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。