1.本技术涉及废热回收技术的领域,尤其是涉及一种废热回收型节能压缩机。

背景技术:

2.压缩机在工作过程中,由于机械摩擦和空气受到压缩,会产生大量的热量,为了减小热量对压缩机的运行造成影响,需要对压缩机进行散热。

3.目前,比较常用的压缩机散热方式是采用冷却润滑油将压缩机产生的热量带出压缩机,从压缩机中排出的冷却润滑油温度高,且冷却润滑油中混合有高温高压的气体,工作人员首先利用油气分离装置将冷却润滑油和气体分离后,高温高压的气体经过降温后用于动力、制冷、分离、合成等应用场景,高温的冷却润滑油经过降温后输送回压缩机以供循环使用。

4.针对上述中的相关技术,发明人发现压缩机排出的高温油气在分离后需要分别进行降温处理以便后续使用,热量流失,存在有能源浪费的缺陷。

技术实现要素:

5.为了使压缩机更加节能环保,本技术提供一种废热回收型节能压缩机。

6.本技术提供的一种废热回收型节能压缩机采用如下的技术方案:一种废热回收型节能压缩机,包括压缩机本体、油气分离器和废热回收装置,所述压缩机本体上设置有第一进油管、第一进气管和排出管,所述油气分离器上设置有输入管、第一排气管和第一排油管,所述输入管与所述排出管连接,所述第一排气管和所述第一排油管均与所述废热回收装置连接;所述废热回收装置包括至少一个换热件;所述废热回收装置还包括第二排油管和第二排气管,所述第二排油管与所述第一进油管连通;所述废热回收装置还包括注水管和排水管,所述排水管远离所述废热回收装置的一端连接有储水池。

7.通过采用上述技术方案,工作人员可从第一进气管注入低温低压的气体,从第一进油管注入低温的冷却润滑油,气体和冷却润滑油在压缩机本体内混合并压缩,形成高温高压的油气混合物,油气混合物依次经过排出管和输入管进入油气分离器,并在油气分离器内分离,由油气混合物分离出的高温高压的气体依次经第一排气管和第一进气管进入废热回收装置内;再从注入口内注入冷水,高温的气体和冷却润滑油经过换热件与水进行热交换,高压气体在经过热交换之后温度降低,并由第二排气管排出,以供工作人员后续利用降温后的高压气体;高温的冷却润滑油在经过热交换之后温度降低,降温后的冷却润滑油由第二排油管排出,并经由第一进油管进入下一个循环,实现了冷却润滑油的循环利用,节约了能源;水经过热交换升温后,由排水管排出并进入储水池内,以便后续对热水加以利用,由此,压缩机本体在对气体和冷却润滑油进行压缩过程中产生的热量得到了充分利用,提高了热能的利用率,进而提高了压缩机的节能性。

8.优选的,所述废热回收装置包括机壳,所述机壳由分隔板分隔为位于上部的第一

换热室和位于下部的第二换热室;所述换热件设置为两个,两个所述换热件分别设置于第一换热室和第二换热室内。

9.通过采用上述技术方案,废热回收装置中设置有两个换热件,两个换热件可分别对高温的气体和高温的冷却润滑油进行热交换并降温,提高了气体和冷却润滑油的降温效率;第一换热室和第二换热室在竖直方向的叠放,减小了废热回收装置的空间占用。

10.优选的,所述换热件包括设置于机壳内壁上的上导轨和下导轨以及滑移连接于上导轨和下导轨上的至少一个换热板,所述下导轨位于所述上导轨的正下方。

11.通过采用上述技术方案,多个换热板滑移连接于上导轨和下导轨之间,工作人员可首先根据换热需求,设计好所需换热板的数量,再通过滑移换热板在上下导轨之间的位置,确定多个换热板之间的间距,提高了换热板的使用灵活性;上下导轨限制了换热板在竖直方向上产生位移,减小了换热板因受到油、气和水的冲击后产生位移,进而扰乱环流路径的风险。

12.优选的,所述上导轨的下表面开设有第一滑槽,所述下导轨的上表面开设有第二滑槽;所述第一滑槽内滑移连接有至少一个第一滑块,所述第二滑槽内滑移连接有至少一个第二滑块,所述换热板的上表面滑移连接于对应的所述第一滑块上,所述换热板的下表面滑移连接于对应的所述第二滑块上。

13.通过采用上述技术方案,多个换热板滑移连接于第一滑块和第二滑块之间,工作人员可首先根据换热需求,设计好所需换热板的数量,再通过滑移第一滑块和第二滑块分别在上下导轨上的位置,确定多个换热板之间的间距,提高了换热板的使用灵活性。

14.优选的,所述第一滑块的下表面开设有多个第三滑槽,所述第二滑块的上表面开设有多个第四滑槽,所述第三滑槽和所述第四滑槽的长度方向与所述上导轨和所述下导轨的长度方向相互垂直;所述换热板挨靠所述第三滑槽的一端和挨靠所述第四滑槽的一端各设置有一凸块,所述凸块与所述第三滑槽和所述第四滑槽相适配。

15.通过采用上述技术方案,工作人员可进一步根据换热需要,判断每个第一滑块和第二滑块之间需要的换热板数量,并将换热板上的凸块分别对准第一滑块上的第三滑槽和第二滑块上的第四滑槽,推动换热板以将换热板卡设于对应的第三滑槽和第四滑槽之间,安拆便捷,提高了工作人员安装、拆卸以及更换换热板的效率。

16.优选的,所述凸块呈t型。

17.通过采用上述技术方案,凸块呈t型,第三滑槽和第四滑槽与凸块相适配,当工作人员将换热板卡设于第三滑槽和第四滑槽之间时,换热板上挨靠第三滑槽的t型的凸块会卡设于第三滑槽内,进一步提高了换热板的卡设稳定性,以便于后续对换热板的进一步固定。

18.优选的,所述凸块上开设有第五定位孔,所述第一滑块上对应开设有第六定位孔,所述第五定位孔和对应的所述第六定位孔中贯通连接有第三定位件。

19.通过采用上述技术方案,工作人员可调节第五定位孔与第六定位孔对应,并使用第三定位件贯通穿设于第五定位孔和第六定位孔之间,以将换热板的上端固定于第一滑块上,以减小换热板在水平方向上产生滑移,进而扰乱环流路径的风险。

20.优选的,所述第二滑块上对应开设有第七定位孔,所述第五定位孔和对应的所述第七定位孔中贯通连接有第三定位件。

21.通过采用上述技术方案,工作人员可调节第五定位孔与第七定位孔对应,并使用第三定位件贯通穿设于第五定位孔和第七定位孔之间,以将换热板的下端固定于第二滑块上,以减小换热板在水平方向上产生滑移,进而扰乱环流路径的风险。

22.优选的,所述第一排气管和第二排气管均穿设于所述机壳上并伸入所述第一换热室内,所述机壳上的所述第一换热室处还穿设有引流管,所述第一排气管和所述引流管对应于所述换热板的一端,所述第二排气管和所述注水管对应于所述换热板的另一端,所述第一排气管和所述第二排气管对应于所述换热板的一侧,所述注水管和所述引流管对应于所述换热板的另一侧。

23.通过采用上述技术方案,高温高压的气体从第一排气管进入第一换热室内,并向注水管内注入冷水,高温高压的气体和冷水均经过对应的多个换热板进行热交换,降温后的气体由第二排气管排出,以便于后续对高压的气体加以利用;冷水经过升温后成为预热水,并从引流管流出以待后续进一步加工。

24.优选的,所述引流管远离所述第一换热室的一端伸入所述第二换热室内,所述第一排油管和第二排油管均穿设于所述机壳上并伸入所述第二换热室内,所述排水管对应于所述第二换热室内,所述引流管和所述第一排油管对应于所述换热板的一端,所述排水管和所述第二排油管对应于所述换热板的另一端,所述引流管和所述排水管对应于所述换热板的一侧,所述第一排油管和所述第二排油管的另一侧。

25.通过采用上述技术方案,引流管将预热水引入第二换热室内,高温的冷却润滑油由第一排油管进入第二换热室内,预热水和高温的冷却润滑油经过对应的多个换热板进行热交换,降温后的冷却润滑油经过第二排油管排至第一进油管,以进入压缩机本体内进入下一个循环,实现了油路循环,节约了冷却润滑油的利用效率;预热水经过热交换后进一步升温,并经过排水管进入储水池,以便后续对储水池中的热水进行利用。

26.综上所述,本技术包括以下至少一种有益技术效果:1.压缩机本体在对气体和冷却润滑油进行压缩过程中产生的热量得到了充分利用,提高了热能的利用率,进而提高了压缩机的节能性,高温的冷却润滑油在经过热交换之后温度降低,降温后的冷却润滑油由第二排油管排出,并经由第一进油管进入下一个循环,实现了冷却润滑油的循环利用,节约了能源;水经过热交换升温后,由排水管排出并进入储水池内,以便后续对热水加以利用;2.提高了气体和冷却润滑油的降温效率,废热回收装置中设置有两个换热件,两个换热件可分别对高温的气体和高温的冷却润滑油进行热交换并降温;3.减小了废热回收装置的空间占用,第一换热室和第二换热室在竖直方向的叠放。

附图说明

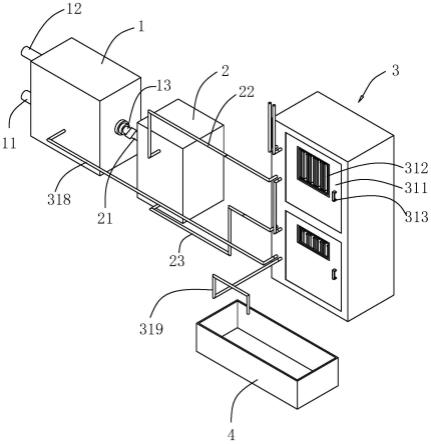

27.图1是体现本技术中压缩机的整体结构示意图。

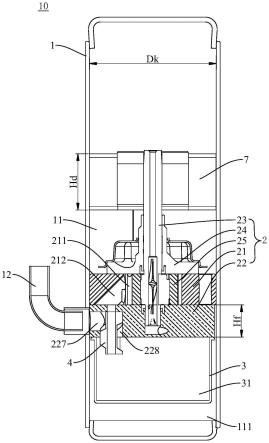

28.图2是体现本技术中废热回收装置的整体结构剖视图。

29.图3是体现本技术中第一滑槽的整体结构剖视图。

30.图4是体现本技术中换热板与第三滑槽及第四滑槽之间连接关系的局部爆炸示意图。

31.图5是体现图4中细节a处的局部放大示意图。

32.附图标记说明:1、压缩机本体;11、第一进油管;12、第一进气管;13、排出管;2、油气分离器;21、输入管;22、第一排气管;23、第一排油管;3、废热回收装置;31、机壳;311、防护门;312、视窗;313、把手;314、注水管;315、第二排气管;316、引流管;317、第二进气管;318、第二排油管;319、排水管;320、第二进油管;32、换热件;321、上导轨;3211、第一滑槽;3212、第一定位孔;322、下导轨;3221、第二滑槽;3222、第三定位孔;323、换热板;3231、第一换热口;3232、第二换热口;3233、第三换热口;3234、第四换热口;324、第一滑块;3241、第二定位孔;3242、第三滑槽;3243、第六定位孔;325、第二滑块;3251、第四定位孔;3252、第四滑槽;3253、第七定位孔;326、第一定位件;327、第二定位件;328、凸块;3281、第五定位孔;329、第三定位件;33、分隔板;34、第一换热室;35、第二换热室;36、止回阀;4、储水池。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.为了充分利用压缩机在工作过程中产生的热能,本技术提出了一种废热回收型节能压缩机,以对压缩机排出的高温高压气体和高温的冷却润滑油中的废热进行回收再利用。

35.参照图1,为本发明公开的一种废热回收型节能压缩机,包括压缩机本体1、油气分离器2、废热回收装置3和储水池4。

36.参照图1,压缩机本体1的一端设置有第一进油管11和第一进气管12,压缩机本体1的另一端设置有排出管13;油气分离器2靠近压缩机本体1的一侧设置输入管21,输入管21与压缩机本体1上的排出管13对应连接;油气分离器2的上端设置有第一排气管22,油气分离器2的下端设置有第一排油管23。

37.工作人员分别从第一进气管12处和第一进油管11处向压缩机本体1内输入低压低温的气体和低温的冷却润滑油,气体和冷却润滑油在压缩机本体1内混合并压缩,压缩后的油气混合物经过排出管13排出压缩机本体1,由于压缩机本体1的排出管13与油气分离器2上的输入管21连接,因此油气混合物经由输入管21进入油气分离器2;油气混合物在油气分离器2内进行分离,高温的气体从位于上方的第一排气管22排出,高温的冷却润滑油从位于下方的第一排油管23排出。

38.参照图2,废热回收装置3包括机壳31和设置于机壳31内的两个换热件32,本实施例中,机壳31立设于地面,且机壳31在地面上的投影为矩形;机壳31内水平设置有分隔板33,分隔板33将机壳31内的空间分隔为位于上部的第一换热室34和位于下部的第二换热室35;两个换热件32分别位于第一换热室34和第二换热室35内。

39.参照图2,本实施例中,换热件32为板式换热器,换热件32包括水平设置的上导轨321、水平设置的下导轨322、滑移连接于上导轨321和下导轨322之间的多个换热板323,上导轨321和下导轨322固定连接于机壳31的内壁上,以提高上导轨321和下导轨322的连接稳定性;上导轨321位于下导轨322的正上方。

40.参照图2和图3,上导轨321和下导轨322为截面呈矩形的壳体,上导轨321的下表面上开设有第一滑槽3211,下导轨322的上表面上开设有第二滑槽3221,第一滑槽3211内滑移连接有多个第一滑块324,第一滑块324部分位于第一滑槽3211外,第二滑槽3221内滑移连

接有多个第二滑块325,第二滑块325部分位于第二滑槽3221外,本实施例中,第一滑块324和第二滑块325均呈工字型。

41.参照图2和图3,上导轨321的上表面上间隔开设有多个第一定位孔3212,第一滑块324与第一定位孔3212对应的位置上开设有第二定位孔3241(图中未示出);下导轨322的下表面间隔开设有多个第三定位孔3222,第二滑块325与第三定位孔3222对应的位置上开设有第四定位孔3251(图中未示出)。

42.参照图2和图3,工作人员可首先根据换热需求,确定多个换热板323相互之间的间距,再调节多个第一滑块324在第一滑槽3211内的间距,并使得第一滑块324上的第二定位孔3241与上导轨321上对应的第一定位孔3212对应,并使用多个第一定位件326分别将多个第一滑块324固定于第一滑槽3211内;然后调节多个第二滑块325在第二滑槽3221内的间距,使第二滑块325上的第四定位孔3251(图中未示出)与下导轨322上对应的第三定位孔3222对应,使得第二滑块325位于对应的第一滑块324的正下方,并使用多个第二定位件327分别将多个第二滑块325固定于第二滑槽3221内。本实施例中,第一定位件326和第二定位件327采用紧固螺栓。

43.参照图3和图4,第一滑块324的下表面间隔开设有多个供换热板323滑移连接的第三滑槽3242,第三滑槽3242的长度方向与第一滑槽3211的长度方向相互垂直;第二滑块325的上表面间隔开设有多个供换热板323滑移连接的第四滑槽3252,第四滑槽3252的长度方向与第二滑槽3221的长度方向相互垂直;换热板323呈矩形,当换热板323竖直放置时,换热板323的上端滑移连接于第三滑槽3242内,换热板323的下端滑移连接于第四滑槽3252内。

44.参照图4,当换热板323竖直放置时,换热板323的上下表面均突出设置有与第三滑槽3242、第四滑槽3252相适配的凸块328,本实施例中,凸块328呈t型,当工作人员手持换热板323,使换热板323竖直放置后,将位于换热板323上下表面的两个凸块328分别对应于第三滑槽3242和第四滑槽3252的端部,并推动换热板323,使得位于换热板323上下表面的两个凸块328分别滑移并卡设于第三滑槽3242和第四滑槽3252内。

45.参照图4和图5,由于换热板323在工作过程中,油、气和水会经过换热板323进行换热,为了减小换热板323在受到油、气和水的冲击时产生晃动,进而影响油、气和水的流动路径的风险,需对换热板323进一步固定,因此,凸块328上开设有第五定位孔3281,第一滑块324上第三滑槽3242处与凸块328对应的位置上对应开设有第六定位孔3243,第二滑块325上第四滑槽3252处与凸块328对应的位置上对应开设有第七定位孔3253。

46.参照图4和图5,当工作人员将多个换热板323上下表面的凸块328分别滑移并卡设于第三滑槽3242和第四滑槽3252内后,调整多个换热板323的位置,使得多个凸块328上的第五定位孔3281分别与相邻的第一滑块324上的第六定位孔3243、第二滑块325上的第七定位孔3253对应,并使用第三定位件329依次穿过多个第五定位孔3281和多个第六定位孔3243,以将多个换热板323的上端固定于对应的第一滑块324上;再使用第三定位件329依次穿过多个第六定位孔3243和多个第七定位孔3253,以将多个换热板323的下端固定于对应的第二滑块325上,完成换热板323的固定。本实施例中,第三定位件329也采用紧固螺栓。

47.参照图1和图4,为了便于工作人员安装、拆卸和清洁换热板323,机壳31的一侧开设有两个防护门311,两个防护门311分别位于第一换热室34和第二换热室35处;防护门311上设置有视窗312,以便于工作人员随时监测换热件32的工作状态;防护门311上还设置有

把手313,当工作人员需要更换单个换热板323时,工作人员可手握把手313以拉开防护门311,将需更换的换热板323对应的上下两个第三定位件329拆下,再朝向防护门311的方向拉动换热板323以将换热板323移出,然后按照上述步骤将新的换热板323安装于第一滑块324和第二滑块325上,提高了换热件32的更换效率,进而提高了换热效率。

48.参照图2和图3,换热板323上四个端角处分别贯通开设有第一换热口3231、第二换热口3232、第三换热口3233和第四换热口3234,当换热板323竖直放置时,第一换热口3231和第二换热口3232位于换热板323的上端,第三换热口3233和第四换热口3234位于换热板323的下端。机壳31上第一换热室34处穿设有注水管314、第二排气管315、引流管316和第二进气管317,注水管314、第二排气管315、引流管316和第二进气管317分别对应第一换热口3231、第二换热口3232、第三换热口3233和第四换热口3234,第二进气管317远离机壳31的一端与第一排气管22(参照图1)连接;从油气分离器2(参照图1)中分离出的高温的气体依次经过第一排气管22和第二进气管317进入第一换热室34内,工作人员从注水管314处向第一换热室34内注入冷水,高温的气体和冷水依次经过相应的换热板323,并在此过程中进行热交换,降温后的气体由第二排气管315排出,以供后续使用,例如,提供动力源等;升温后的预热水由引流管316流出。

49.参照图2和图3,引流管316远离第一换热室34的一端穿过机壳31进入第二换热室35内,并对应换热件32的第一换热口3231;机壳31上第二换热室35处还穿设有第二进油管320、第二排油管318、排水管319,第二进油管320、排水管319和第二排油管318分别对应换热件32的第二换热口3232、第三换热口3233和第四换热口3234。

50.参照图1,第二进油管320与油气分离器2上的第一排油口连接,第二排油管318与压缩机本体1处的第一进油管11连通,排水管319远离第二换热室35的一端与储水池4连接;从油气分离器2中分离出的高温的冷却润滑油依次经过第一排油管23、第二进油管320进入第二换热室35内,预热水经由引流管316从第一换热室34进入第二换热室35内,预热水和高温的冷却润滑油依次经过相应的换热板323,并在此过程中进行热交换,降温后的冷却润滑油经第二排油管318重新进入压缩机处进行下一次冷却循环;预热水经过热交换后进一步升温,并经过排水管319进入储水池4,以供后续利用,例如,供工作人员洗手等应用场景。

51.参照图1,由于冷却润滑油在降温后经过第二排油管318进入第一进油管11,由此实现油路循环,为了保证冷却润滑油的路径,减小冷却润滑油回流的风险,第二排油管318上设置有止回阀36(图中未示出)。

52.压缩机在压缩过程中产生的高温经过废热回收装置3并与冷水进行热传递,冷水经过升温后可供洗手等生活场景中使用,提高了废热的利用率,节约了能源。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。