1.本技术涉及建筑装饰工程技术的领域,尤其是涉及一种快速施工吊顶转换层结构及安装方法。

背景技术:

2.当吊顶层的高度和结构楼板层的高度差超过一定数值后,吊筋因为长度过长会出现比较明显的挠性,此时,需要设置吊顶转换层来加固钢筋,目前比较常见的是井字形方钢或角钢转换层。

3.国家对于基础医疗设施与建设提出了新的要求,因此大量提供医疗服务的机构需要翻新装修,工程量大,吊顶标高也较多,采用常规的吊顶转换层时,工作人员需要根据不同的标高对转换层材料进行切割,使得吊顶高度符合标准。

4.针对上述中的相关技术,发明人发现工作人员现场对换成材料进行切割,存在有施工效率较低的缺陷。

技术实现要素:

5.为了提高吊顶转换层结构的施工效率,本技术提供一种快速施工吊顶转换层结构及安装方法,工作人员无需在现场对材料进行切割,只需要调节吊顶转换层与结构顶之间的距离,即可调节吊顶的高度以符合施工要求。

6.本技术提供的一种快速施工吊顶转换层结构及安装方法采用如下的技术方案:一种快速施工吊顶转换层结构,包括水平设置的支撑层、竖直设置于支撑层上表面的多个竖杆、悬垂于支撑层下方的龙骨组件,多个所述竖杆上沿竖杆的长度方向滑移连接有调节杆;所述支撑层和所述龙骨组件之间通过多个吊筋连接。

7.通过采用上述技术方案,由于调节杆可沿竖杆的长度方向滑移,因此,工作人员可通过沿竖杆的长度方向滑移调节杆,以调节支撑层的高度,进而调节龙骨组件的高度,工作人员可根据待施工的结构顶的尺寸以使得龙骨组件的悬垂高度符合施工要求,提高了吊顶转换层结构的适用范围,提高了吊顶转换层结构的施工效率;同时,工作人员无需在施工现场将材料切割为施工需要的尺寸,降低了吊顶转换层结构的安装过程中,对外周环境产生污染的风险。

8.优选的,所述支撑层包括多个横杆和多个纵杆,多个所述纵杆平行且间隔设置,多个所述横杆平行且间隔设置于多个所述纵杆上,多个所述纵杆与多个所述横杆在水平面上的投影相互垂直,所述横杆通过第二连接件连接于所述纵杆;多个所述竖杆设置于多个所述横杆上,所述竖杆通过第三连接件与相邻的所述横杆连接。

9.通过采用上述技术方案,支撑层由多个横杆和多个纵杆围成,提高了支撑层的承载能力,降低了龙骨组件因支撑层承载能力不足而产生倾斜或脱落的风险,进而提高了吊顶转换层结构的实用性。

10.优选的,多个所述横杆i和多个所述纵杆的两端也均滑移连接有调节杆,所述调节

杆通过第五紧固件与结构顶连接。

11.通过采用上述技术方案,工作人员将横杆和纵杆端部的调节杆也固定于结构顶上,减小了竖杆的承载压力,进而减小了因支撑层、龙骨组件的重量,而导致竖杆形变或断裂的风险,提高了吊顶转换层的稳定性;同时,在水平方向上固定支撑层,使得支撑层保持水平,减小了后续对吊顶转换层结构进行喷涂过程中造成支撑层倾斜,进而影响龙骨组件保持水平的风险。

12.优选的,所述第五紧固件采用膨胀螺栓。

13.通过采用上述技术方案,膨胀螺栓本身耐酸碱、耐老化、耐热性等优良的化学性能,提高了其应用范围,提高了吊顶转换层结构的悬吊稳定性,延长了吊顶转换层的使用寿命。

14.优选的,所述横杆和所述纵杆均由多个连接杆拼接而成,同一个横杆或纵杆上的多个所述连接杆通过第一连接件连接。

15.通过采用上述技术方案,工作人员可根据待施工的结构顶的尺寸,准备所需数量的连接杆,将所需的多个连接杆运输至施工现场后,再将连接杆拼接为横杆、纵杆或/和竖杆,减小了支撑层在运输过程中占用的空间,提高了支撑层的运输效率;工作人员无需在施工现场对材料进行切割以满足结构顶的安装要求,提高了吊顶转换层结构的应用范围。

16.优选的,所述连接杆上开设有多个第一连接孔;所述第一连接件包括两个第一限位板和第二限位板,两个所述第一限位板与所述第二限位板之间围设出与连接杆适配卡设的u形槽,两个所述第一限位板上与相邻的两个连接杆上的多个第一连接孔对应的位置上均开设有多个第二连接孔,所述第一连接孔与第二连接孔中穿设有第一紧固件以将相邻的两个连接杆固定。

17.通过采用上述技术方案,工作人员可将相邻的两个连接杆的端部分别放置于第一连接件中的u形槽内,并调节第一连接件的位置,使得第一连接件上的多个第二连接孔分别与两个连接杆上的第一连接孔对应,再使用第一紧固件穿设于对应的第二连接孔和第一连接孔,以将两个连接杆连接;重复上述步骤即可拼装成所需尺寸的横杆、纵杆和竖杆。

18.优选的,所述第二连接件包括两个第三限位板、两个第四限位板和第五限位板,两个所述第三限位板和两个第四限位板均设置于第五限位板上,其中一个所述第三限位板和一个所述第四限位板分别设置于第五限位板的两端,另外一个所述第三限位板和另外一个所述第四限位板均位于第五限位板的中部,所述横杆卡设于两个第三限位板之间,所述纵杆卡设于两个第四限位板之间,两个所述第三限位板通过第二紧固件固定于横杆上,两个所述第四限位板通过第二紧固件固定于纵杆上。

19.通过采用上述技术方案,工作人员在相互垂直叠放的纵杆和横杆的相交处放置第二连接件,将位于下方的纵杆卡设于两个第四限位板之间,将位于上方的横杆卡设于两个第三限位板之间,再分别使用第二紧固件将第三限位板与横杆固定、将第四限位板与纵杆固定,以完成支撑层的拼装。

20.优选的,所述龙骨组件包括平行且间隔设置的多个承载龙骨和平行且间隔设置的多个覆面龙骨,所述覆面龙骨通过第五连接件与对应的所述承载龙骨连接,多个所述承载龙骨分别平行悬垂于多个横杆的正下方,所述吊筋的两端分别与对应的横杆和对应的承载龙骨连接。

的正下方,并使用第四连接件连接承载龙骨和吊筋,以将龙骨组件悬垂至支撑层的下端,完成吊顶转换层的安装。

25.通过采用上述技术方案,工作人员可根据待施工的结构顶的尺寸,准备所需数量的连接杆,将所需的多个连接杆运输至施工现场后,再将连接杆拼接为横杆、纵杆或/和竖杆,减小了支撑层在运输过程中占用的空间,提高了支撑层的运输效率;工作人员无需在施工现场对材料进行切割以满足结构顶的安装要求,提高了吊顶转换层结构的应用范围。

26.综上所述,本技术包括以下至少一种有益技术效果:1.提高了吊顶转换层结构的施工效率,由于调节杆可沿竖杆的长度方向滑移,因此,工作人员可通过沿竖杆的长度方向滑移调节杆,以调节支撑层的高度,进而调节龙骨组件的高度,工作人员可根据待施工的结构顶的尺寸以使得龙骨组件的悬垂高度符合施工要求;2.提高了吊顶转换层结构的适用范围,工作人员可根据待施工的结构顶的尺寸,准备所需数量的连接杆,将所需的多个连接杆运输至施工现场后,再将连接杆拼接为横杆、纵杆或/和竖杆;3.减小了支撑层在运输过程中占用的空间,提高了支撑层的运输效率;

附图说明

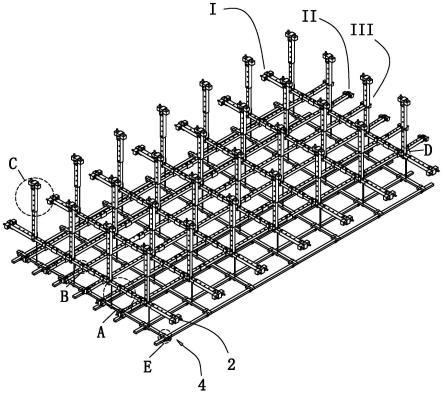

图1是本技术中吊顶转换层结构的整体结构示意图。

27.图2是体现图1中细节a处的局部放大示意图。

28.图3是体现图1中细节b处的局部放大示意图。

29.图4是体现图1中细节c处的局部放大示意图。

30.图5是体现图1中细节d处的局部放大示意图。

31.图6是体现本技术中吊筋与龙骨组件连接关系的局部仰视图。

32.图7是体现图1中细节e处的局部放大示意图。

33.附图标记说明:1、连接杆;11、第一连接孔;12、卡槽;2、调节杆;21、固定杆;22、滑移杆;221、固定孔;23、第三紧固件;24、第五紧固件;3、吊筋;31、第六紧固件;4、龙骨组件;41、承载龙骨;42、覆面龙骨;5、第一连接件;51、第一限位板;511、第二连接孔;52、第二限位板;53、第一凸块;54、第一紧固件;6、第二连接件;61、第三限位板;611、第三连接孔;62、第四限位板;621、第四连接孔;63、第五限位板;64、第二紧固件;7、第三连接件;71、第六限位板;711、第二凸块;712、第五连接孔;72、第七限位板;721、第六连接孔;73、第四紧固件;8、第四连接件;81、卡板;811、第一螺纹孔;812、第二螺纹孔;82、第七紧固件;9、第五连接件;91、第八限位板;911、限位槽;92、第九限位板;93、第八紧固件。

具体实施方式

34.以下结合附图1-7对本技术作进一步详细说明。

35.为了缩减工作人员在施工现场根据不同标高而切割吊顶转换层材料所耗费的工时,进而提高工作人员的施工效率,本技术提供了一种快速施工吊顶转换层结构及其安装方法,使得工作人员可以根据不同标高调节转换层结构的高度,以使不同标高下吊顶的安装高度符合施工要求。

36.本技术的目的之一是提供一种快速施工吊顶转换层结构。

37.参照图1和图2,为本发明公开的一种快速施工吊顶转换层结构,包括多个连接杆1以及、可拆卸连接于连接杆1端部的调节杆2、可拆卸连接于连接杆1上的吊筋3以及悬垂于连接杆1下方的龙骨组件4。

38.参照图1和图2,本实施例中,连接杆1的截面呈矩形,连接杆1上贯通设置有多个第一连接孔11,第一连接孔11沿连接杆1的长度方向间隔设置,连接杆1上各第一连接孔11处的侧壁上均开设有内螺纹;位于同一水平线上相邻的两个连接杆1通过第一连接件5连接,本实施例中,第一连接件5包括两个平行设置的第一限位板51和固定连接于两个第一限位板51同一端的第二限位板52,两个第一限位板51和第二限位板52围设的空间形成与连接杆1相适配的u形槽,第一限位板51可轻微形变,当工作人员向相反的方向拉动第一限位板51时,可将连接杆1卡设于u形槽内;两个第一限位板51上均间隔开设有两个第二连接孔511,第已限位板上第二连接孔511处的侧壁也开设有内螺纹。

39.当工作人员首先将两个连接杆1的端部挨靠放置后,将第一连接件5卡设于两个连接杆1的连接处,此时,第一限位板51上的第二连接孔511分别与相邻的连接杆1上的第一连接孔11对应,工作人员可使用第一紧固件54对应于第一连接孔11和第二连接孔511,以使用第一连接件5将两个连接杆1连接;本实施例中,第一紧固件54采用紧固螺栓。

40.参照图1和图2,当工作人员将两个连接杆1挨靠并抬起以便放置第一连接件5时,为了提高第一连接孔11与第二连接孔511的对位效率,连接杆1的两端均开设有至少一个卡槽12,卡槽12沿连接杆1的宽度方向设置,第一限位板51与卡槽12对应的位置上均设置有第一凸块53,当工作人员将第一连接件5卡设于两个连接杆1挨靠处的外周时,第一凸块53卡设于对应的卡槽12内。

41.参照图1和图2,工作人员可按照施工要求的结构顶长度和宽度,利用第一连接件5分别将连接杆1拼接为多个与结构顶宽度适配的横杆ⅰ以及多个与结构顶长度适配的纵杆ⅱ,将多个纵杆ⅱ平行放置,再将多个横杆ⅰ平行放置于多个纵杆ⅱ上表面,多个横杆ⅰ与多个纵杆ⅱ空间垂直,且相邻的横杆ⅰ与纵杆ⅱ通过第二连接件6(参照图3)固定,以形成支撑层;由于横杆ⅰ与纵杆ⅱ可由连接杆1拼装而成,工作人员无需在施工现场对材料进行裁剪,可根据待施工的结构顶的面积准备所需的连接杆1的数量,并叠放于运输工具上以运输至施工现场,提高了吊顶转换层结构的适用范围,减小了对施工现场环境造成污染的风险,同时,连接杆1的叠放减小了空间占用,进而降低了运输成本。

42.参照图1和图3,第二连接件6包括两个第三限位板61、两个第四限位板62和两个第五限位板63,两个第三限位板61固定连接于一个第五限位板的同一侧,两个第四限位板62固定连接于另一个第五限位板63的同一侧,两个第三限位板61和两个第四限位板62相互平行且间隔设置,位于中部的第三限位板61和第四限位板62固定连接,两个第五限位板63在地面上的投影相互垂直,相邻叠放的横杆ⅰ与纵杆ⅱ中的横杆ⅰ卡设于两个第三限位板61之间,纵杆ⅱ卡设于两个第四限位板62之间;两个第三限位板61上均开设有第三连接孔611,两个第四限位板62上均开设有第四连接孔621(图中未示出)。

43.参照图1和图3,工作人员首先将横杆ⅰ卡设于两个第三限位板61之间,将纵杆ⅱ卡设于两个第四限位板62之间,并调节横杆ⅰ与纵杆ⅱ的位置,使得第三连接孔611和第四连接孔621均与相邻的连接杆1上的第一连接孔11对应,并利用第二紧固件64分别穿设于第三

连接孔611与第一连接孔11中以及第四连接孔621与第一连接孔11中,以利用第二连接件6将横杆ⅰ与纵杆ⅱ固定;本实施例中,第二紧固件64也采用紧固螺栓。

44.参照图1和图4,调节杆2包括固定杆21和垂直固定连接于固定杆21中部的滑移杆22,滑移杆22的内部开设有空腔,滑移杆22远离固定杆21的一端设置为开口,滑移杆22适配滑移于连接杆1的外周;滑移杆22靠近开口的一端贯通开设有固定孔221,工作人员首先将滑移杆22套设于连接杆1的外周,并根据待施工结构顶的宽度和长度,调节滑移杆22上的固定孔221与对应的连接杆1上的第一连接孔11对应,并使用第三紧固件23将调节杆2固定于横杆ⅰ与纵杆ⅱ的端部;本实施例中,第三紧固件23也采用紧固螺栓。

45.参照图1和图5,工作人员根据施工要求的标高尺寸,若标高尺寸需要多个连接杆1,则使用第一连接件5(参照图2)将多个连接杆1拼接为竖杆ⅲ,并将多个竖杆ⅲ间隔设置垂直立设于横杆ⅰ上,并使用多个第三连接件7将多个竖杆ⅲ固定于横杆ⅰ上;第三连接件7包括两个第六限位板71和第七限位板72,两个第六限位板71垂直固定于第七限位板72的同侧,且两个第六限位板71设置于第七限位板72的两端,两个第六限位板71和第七限位板72之间围设成与连接杆1相适配的u形槽;两个第六限位板71朝向u形槽的一侧均设置有第二凸块711,第六限位板71可轻微形变,当工作人员从下方将第三连接件7卡设于横杆ⅰ的连接杆1外周时,第七限位板72贴靠于连接杆1的下表面,工作人员将竖杆ⅲ竖直立设于该u形槽内,使得第二凸块711卡设于竖杆ⅲ下端的连接杆1端部上的卡槽12内。

46.当把第三连接件7从横杆ⅰ的连接杆1下方卡设于连接杆1外周时,为了进一步提高第二凸块711与卡槽12的卡设效率,第七限位板72的中部开设有第六连接孔721(图中未示出),工作人员可首先将第六连接孔721与连接杆1上的第一连接孔11对应,并使用第四紧固件73将第三连接件7与横杆ⅰ固定;本实施例中,第四紧固件73也采用紧固螺栓。

47.参照图1和图5,第六限位板71上开设有第五连接孔712,当第二凸块711卡设于相邻连接杆1上的卡槽12内时,第五连接孔712与竖杆ⅲ下端的连接杆1上的第一连接孔11对应,工作人员可使用第四紧固件73穿过第五连接孔712和第一连接孔11,以将竖杆ⅲ固定于横杆ⅰ上。

48.竖杆ⅲ上也滑移连接有调节杆2,工作人员根据施工要求的标高尺寸,调节滑移杆22上的固定孔221与连接杆1上的第一连接孔11对应,并使用第三紧固件23将调节杆2固定于竖杆ⅲ远离横杆ⅰ的一端。

49.参照图1和图4,调节杆2的固定杆21上设置有多个第五紧固件24,多个第五紧固件24分别将横杆ⅰ、纵杆ⅱ以及竖杆ⅲ固定于结构顶的侧壁上,本实施例中,第五紧固件24采用膨胀螺栓。

50.工作人员可根据待施工的结构顶的标高尺寸,通过调节调节杆22在竖杆ⅲ上的卡设位置,以调节上述支撑层距离结构顶的高度,提高了吊顶转换层结构的适用范围,提高了吊顶转换层结构的安装工时。

51.参照图1和图2,吊筋3用于悬吊龙骨组件4,吊筋3的两端均开设有外螺纹,吊筋3的一端旋拧于相邻横杆ⅰ上的连接杆1的第一连接孔11上,并使用第六紧固件31将吊筋3悬垂于横杆ⅰ下方;本实施例中,第六紧固件31采用紧固螺母。

52.参照图1和图6,龙骨组件4包括多个承载龙骨41和多个覆面龙骨42,多个承载龙骨41和多个覆面龙骨42在水平面上的投影相互垂直,承载龙骨41悬垂于横杆ⅰ下方,承载龙骨

41上与多个吊筋3对应的位置上均开设有供吊筋3穿出的限位孔,工作人员可将承载龙骨41上的限位孔与吊筋3对应,并使得吊筋3从限位孔中穿出,再使用第四连接件8将吊筋3与承载龙骨41固定。

53.参照图1和图6,第四连接件8为卡板81,卡板81的中部开设有第一螺纹孔811,第一螺纹孔811与吊筋3端部的外螺纹相适配,第一螺纹孔811的两侧对称开设有第二螺纹孔812,承载龙骨41上与第二螺纹孔812对应的位置上也开设有螺纹孔,工作人员可首先将卡板81的第一螺纹孔811从承载龙骨41的下方旋拧于吊筋3的端部,直至卡板81贴合于承载龙骨41下表面;为了提高吊筋3与承载龙骨41之间的连接强度,使用第七紧固件82穿过第二螺纹孔812与承载龙骨41上的螺纹孔以固定,本实施例中,为了提高吊顶转换层的安装效率,第七紧固件82采用快压螺丝。

54.参照图1和图7,覆面龙骨42通过第五连接件9连接于承载龙骨41的底面,第五连接件9包括第八限位板91,第八限位板91的中部开设有用于卡设覆面龙骨42的限位槽911,第八限位板91的限位槽911两侧各固定连接有第九限位板92,第九限位板92的界面呈l形,且第九限位板92可发生轻微形变,当工作人员将第五连接件9从覆面龙骨42下面放置,使得限位槽911围设于覆面龙骨42外周,再掰动两个第九限位板92使得第九限位板92搭设在承载龙骨41上;第九限位板92和承载龙骨41上对应开设有螺纹孔,并使用第八紧固件93(参照图6)连接第九限位板92和承载龙骨41上的螺纹孔,以将覆面龙骨42与承载龙骨41固定;本实施例中,第八紧固件93也采用紧固螺栓。

55.本技术的目的之二是提供一种快速施工吊顶转换层结构的安装方法。

56.本技术公开的一种快速施工吊顶转换层结构的安装方法如下:s1:计算和准备施工材料:工作人员首先根据待施工结构顶的面积,计算出所需龙鼓组件的尺寸,并剪裁出符合施工要求尺寸和数量的承载龙骨41和覆面龙骨42;再根据待施工结构顶的面积和标高,计算出所需吊顶转换层所需的连接杆1、调节杆2和吊筋3的数量;然后根据吊顶转换层所需材料的数量以及承载龙骨41和覆面龙骨42的数量,计算出用于连接两个连接杆1的第一连接件5的所需数量,计算出用于连接分别由多个连接杆1拼接成的横杆ⅰ和纵杆ⅱ的第二连接件6的所需数量,计算出用于连接横杆ⅰ和由至少一个连接杆1组成的竖杆ⅲ的第三连接件7的所需数量,计算出用于连接吊筋3和承载龙骨41的第四连接件8的所需数量以及用于连接承载龙骨41和覆面龙骨42的第五连接件9的所需数量;最后计算出第一连接件5、第二连接件6、第三连接件7、第四连接件8以及第五连接件9上分别需要的第一紧固件54、第二紧固件64、第四紧固件73、第七紧固件82和第八紧固件93的所需数量,计算出用于连接调节杆2和连接杆1的第三紧固件23的所需数量,计算出用于连接调节杆2和结构顶的第五紧固件24的所需数量以及用于连接吊筋3和连接杆1的第六紧固件31的所需数量。

57.s2:将吊顶转换层结构运输至施工现场:工作人员首先将计算好数量的连接杆1、调节杆2、吊筋3、承载龙骨41、覆面龙骨42、第一连接件5、第二连接件6、第三连接件7、第四连接件8、第五连接件9、第一紧固件54、第二紧固件64、第三紧固件23、第四紧固件73、第五紧固件24、第六紧固件31、第七紧固件82和第八紧固件93搬运至交通工具上,在将上述材料运输至施工现场后,依次卸载放置于施工现场。

58.3)拼装横杆ⅰ、纵杆ⅱ和调节杆:工作人员首先根据测量数据,将相邻的连接杆1沿长度方向并排放置,并使用多个第一连接件5将多个连接杆1拼接为符合施工要求的多个横杆ⅰ和多个纵杆ⅱ;再将多个纵杆ⅱ间隔且平行放置,并将多个横杆i间隔且平行地放置于纵杆ⅱ上表面,使得多个横杆i垂直于多个纵杆ⅱ;然后使用第二连接件6将相邻的横杆ⅰ和纵杆ⅱ固定,以将多个横杆ⅰ和纵杆ⅱ围设为网格状的支撑层。

59.工作人员将调节杆2套设于位于横杆ⅰ、纵杆ⅱ两端的连接杆1的端部,并根据测量数据,沿连接杆1的长度方向滑移调节杆2,以使得支撑层的尺寸符合结构顶的施工尺寸,最后将调节杆2固定于相邻连接杆1上。

60.4)拼装竖杆iii和调节杆:工作人员根据测量出的标高尺寸,使用一个连接杆1作为竖杆iii或将多个连接杆1拼凑为竖杆iii;将第三连接件7从横杆ⅰ的下端卡设于横杆ⅰ上,再将竖杆iii放置于第三连接件7内,并用第四紧固件73将竖杆iii与第三连接件7连接,进而将竖杆iii固定于横杆ⅰ上;然后按照步骤3)的方法,将多个调节杆2安装于各竖杆iii远离横杆ⅰ的一端。

61.5)吊装支撑层:工作人员使用悬吊器械悬吊竖杆iii,以将支撑层升至结构顶处,并使用第五紧固件24分别将横杆ⅰ、纵杆ⅱ和竖杆iii端部的调节杆2固定于结构顶上,以将支撑层悬垂于结构顶下方。

62.6)安装吊筋:工作人员手持吊筋3的一端,将吊筋3旋拧于横杆ⅰ上,并使用第六紧固件31将吊筋3固定,使得多个吊筋3均匀悬垂于各横杆ⅰ下方。

63.7)拼装龙骨组件:工作人员首先将多个覆面龙骨42平行且间隔放置,再将多个承载龙骨41平行且间隔地放置于覆面龙骨42的上表面,使得多个承载龙骨41与多个覆面龙骨42相互垂直,并在承载龙骨41与覆面龙骨42相交处使用第五连接件9连接,并用第八定位件将承载龙骨41与覆面龙骨42固定,完成龙骨组件4的拼装。

64.8)安装龙骨组件:工作人员使用悬吊器械将龙骨组件4悬吊至吊筋3处,使得多个承载龙骨41分别位于相邻横杆ⅰ的正下方,并将吊筋3从承载龙骨41上的限位孔中伸出,再使用第四连接件8将吊筋3与承载龙骨41连接,并使用第七定位件将吊筋3与承载龙骨41固定,以将龙骨组件4悬垂至支撑层下端,完成吊顶转换层的安装。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。