一种负载在碳基体上的cu/cuo的电催化材料的制备方法

技术领域

1.本发明属于电催化技术领域,具体涉及一种负载在碳基体上的cu/cuo的电催化材料的制备方法。

背景技术:

2.清洁和可持续能源的发展最近有所增加,以面对化石燃料的枯竭及其相关的环境问题。燃料电池和金属空气电池是满足未来能源需求的很有前途的设备。然而,在阴极中发生的氧还原反应(orr)表现出缓慢的动力学,因此,需要高效的催化剂是。铂基材料是orr最有效的催化剂;然而,与所有贵金属一样,它们的成本很高,可用性有限。因此,必须开发基于高丰度、低成本、环保材料的高性能orr催化剂。氮掺杂碳材料、金属氧化物/碳材料、过渡金属碳化物/杂原子掺杂碳等材料近年来得到了广泛的研究。

技术实现要素:

3.本发明的目的在于提供一种制备方法简单,成本低,合成温度低,制备周期短,易操作,易实现,对环境友好的负载在碳基体上的cu/cuo的电催化材料的制备方法,所制备的电催化材料在碱性溶液中表现出优异的电催化性能。

4.为达到上述目的,本发明采用的技术方案是:

5.1)在磁力搅拌下将二水合氯化铜溶于去离子水中,得到浓度为0.5~2mol/l的氯化铜水溶液,记为溶液a;

6.2)磁力搅拌下将柠檬酸钠溶于去离子水中,得到浓度为0.5~2mol/l的柠檬酸钠水溶液,记为溶液b;

7.3)按溶液a与溶液b的浓度比为0.25~4:1将溶液b缓慢的滴加到溶液a中,超声分散,得到混合溶液,记为溶液c;

8.4)将混合溶液c倒入聚四氟乙烯内衬高压反应釜中,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,设置反应温度为100~180℃,反应时间为5~25h;

9.5)反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水分别交替洗涤干净,真空干燥得到前驱体;

10.6)将前驱体进行研磨得到粉体,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在n2气氛中,自室温以2~10℃/min的升温速率自室温升温至500~800℃保温2h后再以2~10℃/min的降温速率降温至室温得到负载在碳基体上的cu/cuo的电催化材料。

11.所述步骤3)的超声分散是在频率为20~30khz,温度为20~60℃的超声分散仪中分散20~60min。

12.所述的步骤4)混合溶液c倒入聚四氟乙烯内衬高压反应釜的填充比为:30~70%。

13.所述的步骤5)真空干澡是在60~80℃干燥5~9h。

14.本发明采用两步法快速合成铜/羟基磷酸铜电催化材料,可用于高效析氢的电催化材料,在碱性溶液中表现出优异的电催化性能。且本发明使用的制备方法简单,成本低,

合成温度低,不需大型设备,实验周期短,易操作,易实现,对环境友好。铜与氧化铜在碳载体高度的分散性、高导电性并且提高传质速率,使得催化剂活性位点上的电荷转移大大提高。本发明制得的cu/cuo/c电催化材料,在碱性电解液中表现出较好的电催化氧还原性能,其e

1/2

=0.86v。

附图说明

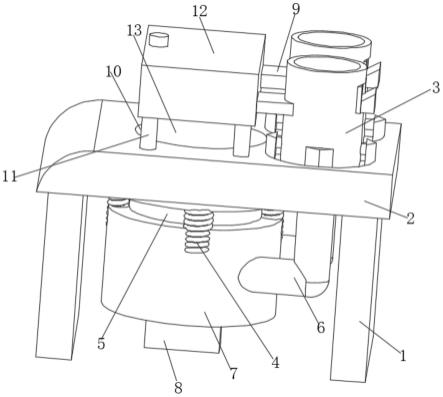

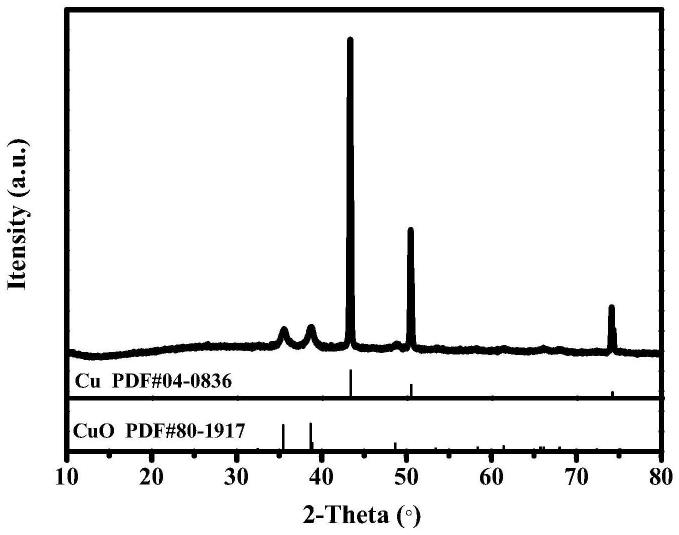

15.图1为本发明实施例1制备的cu/cuo/c电催化材料的xrd图谱。

16.图2为本发明实施例1制备的cu/cuo/c电催化材料的sem图。

17.图3为本发明实施例1制备的电极材料cu/cuo/c的orr的lsv图。

具体实施方式

18.下面结合附图及实施例对本发明作进一步详细说明。

19.实施例1:

20.1)在磁力搅拌下将二水合氯化铜溶于去离子水中,得到浓度为1mol/l的氯化铜水溶液,记为溶液a;

21.2)磁力搅拌下将柠檬酸钠溶于去离子水中,得到浓度为1mol/l的柠檬酸钠水溶液,记为溶液b;

22.3)按溶液a与溶液b的浓度比为1:1将溶液b缓慢的滴加到溶液a中,在频率为30khz,温度为30℃的超声分散仪中分散20min得到混合溶液,记为溶液c;

23.4)将混合溶液c按50%的填充比倒入聚四氟乙烯内衬高压反应釜中,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,设置反应温度为140℃,反应时间为10h;

24.5)反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水分别交替洗涤干净,在80℃真空干燥5h得到前驱体;

25.6)将前驱体进行研磨得到粉体,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在n2气氛中,自室温以2℃/min的升温速率自室温升温至700℃保温2h后再以2℃/min的降温速率降温至室温得到负载在碳基体上的cu/cuo的电催化材料。

26.由图1可以看出在衍射角为43

°

、50

°

、74

°

左右出现的峰对应的物相为铜;在衍射角为38

°

、46

°

、48

°

左右出现的峰对应的物相为氧化铜。

27.从图2中可以看出得到的是表面粗糙且不规则块状形貌。

28.从图3中可以看出其e

1/2

=0.86v。

29.实施例2:

30.1)在磁力搅拌下将二水合氯化铜溶于去离子水中,得到浓度为0.8mol/l的氯化铜水溶液,记为溶液a;

31.2)磁力搅拌下将柠檬酸钠溶于去离子水中,得到浓度为1.6mol/l的柠檬酸钠水溶液,记为溶液b;

32.3)按溶液a与溶液b的浓度比为0.5:1将溶液b缓慢的滴加到溶液a中,在频率为23khz,温度为50℃的超声分散仪中分散30min得到混合溶液,记为溶液c;

33.4)将混合溶液c按30%的填充比倒入聚四氟乙烯内衬高压反应釜中,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,设置反应温度为180℃,反应时间为5h;

34.5)反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水分别交替洗涤干净,在70℃真空干燥7h得到前驱体;

35.6)将前驱体进行研磨得到粉体,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在n2气氛中,自室温以10℃/min的升温速率自室温升温至500℃保温2h后再以10℃/min的降温速率降温至室温得到负载在碳基体上的cu/cuo的电催化材料。

36.实施例3:

37.1)在磁力搅拌下将二水合氯化铜溶于去离子水中,得到浓度为1.6mol/l的氯化铜水溶液,记为溶液a;

38.2)磁力搅拌下将柠檬酸钠溶于去离子水中,得到浓度为0.8mol/l的柠檬酸钠水溶液,记为溶液b;

39.3)按溶液a与溶液b的浓度比为2:1将溶液b缓慢的滴加到溶液a中,在频率为28khz,温度为20℃的超声分散仪中分散60min得到混合溶液,记为溶液c;

40.4)将混合溶液c按70%的填充比倒入聚四氟乙烯内衬高压反应釜中,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,设置反应温度为100℃,反应时间为25h;

41.5)反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水分别交替洗涤干净,在75℃真空干燥6h得到前驱体;

42.6)将前驱体进行研磨得到粉体,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在n2气氛中,自室温以6℃/min的升温速率自室温升温至600℃保温2h后再以6℃/min的降温速率降温至室温得到负载在碳基体上的cu/cuo的电催化材料。

43.实施例4:

44.1)在磁力搅拌下将二水合氯化铜溶于去离子水中,得到浓度为0.5mol/l的氯化铜水溶液,记为溶液a;

45.2)磁力搅拌下将柠檬酸钠溶于去离子水中,得到浓度为2mol/l的柠檬酸钠水溶液,记为溶液b;

46.3)按溶液a与溶液b的浓度比为0.25:1将溶液b缓慢的滴加到溶液a中,在频率为20khz,温度为60℃的超声分散仪中分散40min得到混合溶液,记为溶液c;

47.4)将混合溶液c按40%的填充比倒入聚四氟乙烯内衬高压反应釜中,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,设置反应温度为160℃,反应时间为15h;

48.5)反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水分别交替洗涤干净,在60℃真空干燥9h得到前驱体;

49.6)将前驱体进行研磨得到粉体,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在n2气氛中,自室温以8℃/min的升温速率自室温升温至600℃保温2h后再以8℃/min的降温速率降温至室温得到负载在碳基体上的cu/cuo的电催化材料。

50.实施例5:

51.1)在磁力搅拌下将二水合氯化铜溶于去离子水中,得到浓度为2mol/l的氯化铜水溶液,记为溶液a;

52.2)磁力搅拌下将柠檬酸钠溶于去离子水中,得到浓度为0.5mol/l的柠檬酸钠水溶液,记为溶液b;

53.3)按溶液a与溶液b的浓度比为4:1将溶液b缓慢的滴加到溶液a中,在频率为

25khz,温度为40℃的超声分散仪中分散50min得到混合溶液,记为溶液c;

54.4)将混合溶液c按60%的填充比倒入聚四氟乙烯内衬高压反应釜中,将密封好的聚四氟乙烯内衬高压反应釜放进鼓风烘箱中,设置反应温度为120℃,反应时间为20h;

55.5)反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水分别交替洗涤干净,在65℃真空干燥8h得到前驱体;

56.6)将前驱体进行研磨得到粉体,将得到的粉体平铺在瓷舟中,瓷舟放入石英管中,在n2气氛中,自室温以4℃/min的升温速率自室温升温至800℃保温2h后再以4℃/min的降温速率降温至室温得到负载在碳基体上的cu/cuo的电催化材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。