1.本发明属于原粮清理设备领域,具体涉及一种清仓机中心出料装置、以及包括上述中心出料装置的清仓机。

背景技术:

2.清仓机是一种置于存储粮食等物料的平底筒仓内,用于清理靠重力自流后残留在仓内的物料的装置,广泛适用于平底筒仓的余粮清理中。目前国内外清仓机主要由四部分组成,机头动力装置、料槽、绞龙、推进器等,并配有两套动力系统。机头动力装置大部分置于仓内,内设电机、集电环等电气设备,对于仓内20区粉尘防爆要求而言,存在安全隐患。

技术实现要素:

3.本发明的第一个目的是提供一种清仓机中心出料装置,用以解决现有机头装置位于筒仓内造成安全粉尘爆炸隐患、安装维修不便的技术问题。

4.为解决上述技术问题,本发明采用以下技术方案,清仓机中心出料装置,包括:出料锥斗、绞龙主轴、推进器主轴;动力机构,设置在所述出料锥斗外部;回转机构,转动设置在所述出料锥斗上方,所述回转机构包括换向器,所述换向器输入端通过第一传动机构与所述动力机构输出端相连接,所述换向器输出端与所述绞龙主轴相连接;所述绞龙主轴通过第二传动机构与所述推进器主轴相连接;动力机构带动所述绞龙主轴、所述推进器主轴转动,绞龙主轴自转,实现物料输送;推进器主轴转动带动绞龙主轴公转运动。

5.本发明中心出料装置将动力机构安装于筒仓外部的出料锥斗的外部,通过多级传动,实现扭矩传递至筒仓内部输送绞龙,满足仓内20区粉尘防爆要求。本发明将机头动力装置置于仓外,并与中心出料装置组合,设计为一体式结构,更便于安装和检修。

6.本发明通过将电机布置在仓外,只需一个换向器就可改变力的方向,通过万向联轴器与绞龙连接实现扭矩的传递,扭矩传递路径短,成本低。

7.本发明一套动力机构即可实现驱动主绞龙完成物料输送、以及公转推进装置,减少了附属的电控、电气设备数量,成本更低。

8.本发明通过将电机置于仓外并配置转动支撑的布置方式,避免了清仓机工作时为解决电机绕线而必须匹配集电环的问题,减少了仓内电气设备数量。

9.本发明动力外置避免了仓内中心出料口上方布置大体积框架结构和电机等电气设备,有利于物料自流,降低了物料对中心出料装置的冲击。

10.为解决双减速机置于出料口内部占据空间大的技术问题,本发明采用以下技术方案,所述出料锥斗上设置管梁,管梁上转动设置所述回转体,部分所述第一传动机构位于在所述管梁内。 管梁内部与筒仓隔绝,一方面为放置传动机构提供空间,另一方面也起到承担回转体及其上方荷载的作用。

11.为解决传动机构如何实现的技术问题,本发明采用以下技术方案,所述第一传动机构为皮带传动机构,能缓和载荷冲击,运行平稳、低噪音、低振动;对制造和安装精度要求相对宽松;具有过载保护的功能。

12.为解决皮带传动机构如何实现的技术问题,本发明采用以下技术方案,所述皮带传动机构包括电机、主动带轮、从动带轮、以及主动带轮与从动带轮上套设的皮带;所述主动带轮与所述动力机构输出端相连接,所述从动带轮与所述换向器输入端相连接;所述电机立式设置;所述从动带轮、部分所述皮带位于所述管梁内。

13.本发明将电机立式设置,使得电机输出轴与轴线与筒仓中轴线平行,电机输出轴上置且装有主动带轮,换向器输入轴端装有从动带轮,完成仓外电机扭矩的换向和传递,缩短扭矩传递路径。

14.为解决电机位置固定不能调节,使得加工误差造成安装不便的技术问题,本发明采用以下技术方案,所述电机与出料锥斗之间的距离可调节,用于所述皮带的张紧、所述电机的上下微调。

15.为解决回转体如何与动力机构、以及料槽连接的技术问题,本发明采用以下技术方案,所述回转体还包括回转支承、换向器支座;所述回转支承设置在所述管梁上,所述换向器支座设置在所述回转支承上,所述换向器支座上设有换向器护罩、料槽连接支架。

16.本发明利用回转支撑、换向器支座将回转体固定在出料锥斗上,回转支承上法兰与换向器支座螺栓连接,确保上法兰以上部分可以绕回转支承自由旋转。料槽连接支架用于换向器与料槽相连接。换向器护罩起保护换向器免受到物料冲击的作用。

17.为解决电机偏心放置,安装、运输中存在安全隐患和不便技术问题,本发明采用以下技术方案,所述出料锥斗上设置防倾倒安装支架。通过防倾倒安装支架,确保中心出料装置能够平稳立于地面之上,减少了安装过程的倾倒风险。

18.本发明的第二个目的是提供一种清仓机,包括:上述任一项所述的清仓机中心出料装置;料槽,与所述绞龙主轴相连接,所述绞龙主轴上设置输送绞龙;推进器,设置在所述料槽上,所述推进器与所述推进器主轴相连接。

19.现有输送段料槽结构采用方管、槽钢、折弯板拼接而成的敞开式桁架结构,存在焊接工作量大、质量不易控制等不足;料槽为敞开式结构,绞龙埋藏在物料内部,电机启动扭矩需求更大。

20.为解决上述技术问题,本发明采用以下技术方案,所述料槽包括方管,所述方管倾斜设置;所述方管两端设置料槽连接板;所述方管底部设置折弯板,所述折弯板上滑动设置有挡板,用于控制进入输送绞龙的物料流量;所述折弯板下侧设置圆管;所述方管和折弯板上设置加强筋。

21.本发明采用方管作为主梁结构形式,不同于多个方管拼焊的桁架结构,极大的降低了焊接量,减少了制作周期;本发明折弯板同时实现了增加竖直方向刚度、挡料、物料流

量调节的多重作用,且底部焊接圆管,进一步增加整体强度和可靠性。

22.为解决单个推进器动力不足的技术问题,本发明采用以下技术方案,所述推进器包括主推进器和从推进器,沿料槽长度方向间隔设置在所述料槽上;所述主推进器的主轴与所述绞龙主轴相连接;所述主推进器的主轴与所述从推进器的主轴通过传动杆相连接。本发明通过传动杆将主推进器的动力传递给从推进器,增强动力。

附图说明

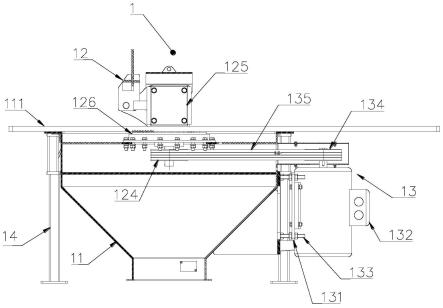

23.图1是本发明中机头动力装置结构示意图;图2是本发明中出料锥斗的结构示意图;图3是本发明中回转体结构示意图;图4是本发明中安装支架结构示意图;图5是本发明中清仓机的结构示意图;图6是本发明中清仓机的主视图;图7是本发明中料槽结构示意图;图8是本发明中毛刷体结构示意图;图9是本发明中绞龙推进器的结构示意图(背面);图10是本发明中绞龙推进器的结构示意图(正面);图11是本发明中绞龙推进器的结构示意图(隐藏配重块、盖板、内外侧板等部件);图1-11中:1中心出料装置;11、出料锥斗;111、支撑板;112、出料口侧板;113、出料口侧板;114、u型横梁;115、横梁板;116、连接法兰;12、回转体;121、换向器护罩;122换向器支座;123、料槽连接支架;124、从皮带轮;125、换向器;126、回转支承;13、动力装置;131、电机座板;132、电机;133、调整螺杆;134、主皮带轮;135、皮带;14、安装支架;141、法兰;142、斜杆;143、立杆;2料槽;21、料槽体;211、方管;212、料槽连接板;213、折弯板;214、圆管;215、加强筋;216、挡板;22、毛刷体;221、毛刷;222、安装板;223、加强背板;3绞龙;31、吊挂;32、万向联轴器4绞龙推进器;41、主推进器;410、单向轴承;4100、配重块;411、花键轴;412、主推进器外侧板;413、链传动机构;414、主推进器盖板;415、逆止器;416、主推进器内侧板;417、主动橡胶轮;418、链传动定位轴;419、凸轮弹簧传动机构; 421、从推进器侧板;422、从推进器盖板;423、清扫板、424、从动橡胶轮;425配重块; 43、传动杆;44、万向联轴器。

具体实施方式

24.实施例1为了满足筒仓内20区粉尘防爆要求,如图1所示,本实施例提供一种清仓机中心出料装置1,固定于筒仓基础上方,其包括出料锥斗11、回转体12、动力装置13以及安装支架14。

25.出料锥斗11整体固定于筒仓预埋件上方。如图2所示,具体的,出料锥斗11包括支

撑板111、出料口侧板112、出料口侧板113、u型横梁114、横梁板115、连接法兰116及其他组件。具体的,支撑板111四周与粮食筒仓预埋件固定连接,起到支撑中心出料装置与流通物料的作用。出料锥斗11下方由3个出料侧板112与1个出料侧板113组成的上口大、下口小的变径结构,出料侧板113上开有孔与u型横梁114对接。

26.如图1所示,动力装置13包括电机座板131、电机132、调整螺杆133、主皮带轮134和皮带135。具体的,调整螺杆133安装于出料锥斗11上,调整螺杆133上装有电机座板301、电机132,电机座板131上设置有腰型孔,可实现皮带的张紧和电机上下滑动微调。皮带135可以为v带、同步带等,用于皮带轮之间传递扭矩。另外,动力装置13处于出料锥斗支撑板11离筒仓中轴线较远侧下方,确保有足够的空间进行设备维护和检查。

27.如图1-3所示,为了缩短电机扭矩的传递路径,此处采用更简单的带传动,通过将动力装置13竖直放置于出料锥斗11侧面。本发明将动力装置置于仓外,动力装置13竖直放置,轴线与筒仓中轴线平行,且安装于出料锥斗11侧边。

28.为解决双减速机置于出料口内部占据大量空间的问题,在出料锥斗11内部设有u型横梁114,其内部为空腔结构,本发明改变减速机、联轴器连接的方式,采用皮带传动。u型横梁114内部与筒仓隔绝,u型横梁114上方设有横梁板115和连接法兰116,一方面为放置皮带135、主从皮带轮提供空间,另一方面也起到承担回转体12及其上方荷载的作用。u型横梁114和横梁板115构成管梁。横梁板115可以为其他形状,如弧形,更利于物料流动,减小阻力。

29.如图1、3所示,回转体12位于筒仓内部,下方与出料锥斗11固定。回转体包括换向器护罩121、换向器支座122、料槽连接支架123、从皮带轮124、换向器125与回转支承126。回转体12中换向器125输入轴中轴线与动力装置13中电机132输出轴中轴线平行。具体的,换向器护罩121起保护换向器125免受到物料冲击的作用。换向器护罩121上设有吊耳,供吊装回转体2用。换向器支座122两侧面设有螺栓孔用于安装换向器125,底部与回转支撑126螺栓连接,头部通过销轴与料槽连接支架123连接。换向器125输入轴端装有从皮带轮124,完成仓外电机302扭矩的换向和传递。回转支承126上法兰与换向器支座122螺栓连接,确保上法兰以上部分可以绕回转支承自由旋转。

30.另外,如图1、4所示,中心出料装置1中电机132偏心放置,考虑到安装、运输的安全和方便,在出料锥斗11四个边角均设置有安装支架14,安装支架14上方法兰141与出料锥斗11螺栓连接,主体结构为斜杆142和立杆143,通过四点支撑,确保中心出料装置能够平稳立于地面之上,减少了安装过程的倾倒风险。

31.清仓机中心出料装置工作时,置于仓外的电机132通电启动,随后通过皮带135传动传递扭矩至换向器125,换向器125与绞龙3间装有万向联轴器32实现扭矩传递,从而驱动绞龙3自转不断的将粮食等物料输送至筒仓中心出料口,输送到仓外。

32.实施例2如图5、6所示,本实施例提供一种清仓机,包括实施例1的清仓机中心出料装置1、料槽2、绞龙3、绞龙推进器4。

33.料槽2一端与中心出料装置1连接,另一端与绞龙推进器4连接,绞龙3距离筒仓中心一侧与中心出料装置1通过万向联轴器32连接,另一端与绞龙推进器4连接,且料槽2与绞龙3之间通过吊挂31连接,中心出料装置1提供动力驱动绞龙自转完成物料向中心输送,同

时驱动与绞龙3末端相连的绞龙推进器4使其间歇推进,实现清仓机围绕筒仓中轴线进行公转运动。

34.清仓机工作时,出料锥斗11内空腔结构的皮带135将电机132动力传递至回转体12中换向器125,带动与其连接的螺旋输送绞龙3工作实现物料输送与公转运动。

35.实施例3现有输送段料槽结构采用槽钢、折弯板拼接而成的敞开式桁架结构,存在焊接工作量大、质量不易控制、易变形、制作周期长等不足;料槽为敞开式结构,绞龙埋藏在物料内部,电机启动扭矩需求更大。

36.如图7、8所示,为克服现有结构焊接量大,清扫板位于绞龙侧不利于安装拆卸的缺点,对料槽结构进行改进。具体的,如图7所示,料槽体21包括方管211、料槽连接板212、折弯板213、圆管214、加强筋215、挡板216。

37.其中,方管211为主要的受力结构,满仓状态下其置于筒仓内部时,将承受巨大的物料荷载,必须具备很高的强度与刚度。通过将方管211倾斜放置,确保与物料接触的两端面均为斜面,减小了料槽与物料的作用面和流动阻力。方管211两端分别与料槽连接板212固定连接,底部与折弯板213固定连接。

38.折弯板213顶部开有槽,槽上设有挡板216,挡板216开有长腰型孔,可在折弯板表面上下滑动调节,实现对进入绞龙物料流量的控制。折弯板213底部与圆管214固定连接,防止重压下的折弯板底部撕裂,增加料槽整体强度。折弯板213为多段折弯半包围结构,顶部保护绞龙免受物料冲击,减低开机扭矩;背部与方管211焊接,增加竖向抗变形能力,同时起到刮料、安装毛刷体2的作用。折弯板213顶部与方管211固定连接,两端与料槽连接板212固定连接。

39.加强筋215间隔布置与方管211中,其上方开有吊装孔,供吊装使用。

40.如图8所示,毛刷体22包括毛刷221、安装板222、加强背板223。其中,毛刷221由h型刷槽和刷毛组成,刷槽为合金材质,强度高,刷毛尼龙材质,不易变形,相对橡胶刮板更适应不同地基条件,减小工作阻力。安装板222与加强背板223组合安装具备可调节高度和结构加强的双重功能,一方面安装板222与刷槽体1螺栓连接,安装板222上腰型孔供其在折弯板上调节高度,另一方面组合体对折弯板213的水平刚度有所加强,增加水平方向物料冲击下的抗变形能力。

41.考虑到毛刷体22安装、拆卸方便,此处将其置于料槽体21背部,且可上下调整高度。

42.实施例4现有清仓机绞龙推进器部分有轨道驱动式、轮胎式等结构形式,轨道式通过独立电机或液压驱动尺寸带动设备沿轨道进行圆周运动,相对轮胎式驱而言动力更强,但成本也更高,轮胎式亦通过行走装置内置电机驱动车轮与地面产生摩擦力从而产生推力。这两种方式均配有独立动力系统,未充分利用机头动力,还增加了附属的电控、电气设备数量,直接导致设备成本居高不下。

43.如图5、6、9、10、11所示,本实施例提供一种双轮驱动的绞龙推进器,包括主推进器41、从推进器42、传动杆43、万向联轴器44。

44.主推进器41、从推进器42通过螺栓固定在料槽3上。主推进器41、从推进器42通过

法兰盘与万向联轴器44螺栓连接,并传递扭矩。传动杆43两端分别与万向联轴器44螺栓连接,并传递扭矩。

45.主推进器41包括花键轴411、主推进器外侧板412、链传动机构413、主推进器盖板414、逆止器415、主推进器内侧板416、主动橡胶轮417、链传动定位轴418、凸轮弹簧传动机构419、单向轴承420。主推进器外侧板412和主推进器内侧板416对应设置。定义主推进器外侧板412为靠近筒仓内壁的侧板,定义主推进器内侧板416为靠近筒仓中心的侧板。同时,定义主推进器外侧板412的外侧面为靠近筒仓内壁的侧面,内侧面为靠近筒仓中心的侧面。定义主推进器内侧板416的外侧面为靠近筒仓中心的侧面,内侧面为靠近筒仓内壁的侧面。

46.主推进器外侧板412和主推进器内侧板416之间具有一定的距离。花键轴411通过轴承固定在主推进器外侧板412的内侧面。花键轴412与绞龙3上的花键套啮合。花键轴412与链传动机构413的输入轴连接,连接方式可以为焊接/键连接/销连接/螺栓连接或其他方式。

47.链传动机构413通过链传动定位轴418固定在主推进器外侧板412的外侧。链传动系统413,包括护罩、主动链轮、从动链轮以及传动链。其中,护罩通过护罩支架固定于料槽上。主动链轮、从动链轮以及传动链均设于护罩内。链传动机构413的输出轴与凸轮弹簧传动机构419的输入轴连接,连接方式可以为焊接/键连接/销连接/螺栓连接或其他方式。

48.凸轮传动机构419包括偏心轮、连杆、滑块、摇臂、单向转动机构、弹性件。偏心轮通过链轮传动机构与绞龙主轴相连接;连杆与偏心轮转动连接;滑块滑动套接在连杆上;摇臂与滑块转动连接;摇臂通过单向转动机构与主动橡胶轮中心轴固接;弹性件套接于连杆远离偏心轮的一端,弹性件的一端与滑块抵触,弹性件的另一端通过压紧件锁紧。单向转动机构可以采用单向轴承。弹性件可以采用圆柱弹簧。凸轮弹簧传动机构419的输出轴即摇臂与单向轴承410上的侧板连接,连接方式为销连接或其他方式。主动橡胶轮417配有中心轴,中心轴穿过单向轴承,通过轴承固定在动轮外侧板412和主推进器内侧板416上。主动橡胶轮417的一端穿过逆止器415,逆止器415通过螺栓固定在主推进器内侧板416的外侧面。

49.主动橡胶轮417的前方,料槽3的相应位置,可调节高低的清扫板,清扫主动橡胶轮417前方物料。

50.主动橡胶轮417的上方,配有主推进器盖板414。主推进器盖板414螺栓固定在主推进器外侧板412的外侧面和主推进器内侧板416的外侧面。主推进器盖板414上方,螺栓固定有若干块配重块4100。

51.从推进器42包括从推进器侧板421、从推进器盖板422、清扫板423、从动橡胶轮424。从推进器侧板421左右两块,对应设置,之间具有一定的距离。从动橡胶轮424配有中心轴,通过轴承固定在两块从推进器侧板421之间。从推进器盖板422通过螺栓固定在两块从推进器侧板421的外侧。从推进器盖板422的上方螺栓固定有若干块配重块425。

52.从动橡胶轮424的前方相应位置,配有清扫板423。清扫板423可调节上下高度,用于清扫从动橡胶轮424前方物料。清扫板423通过压板,螺栓固定于两块从推进器侧板421之间。

53.主动橡胶轮417和从动橡胶轮424均为装配式轮盘结构,橡胶条交错布置,用螺栓装配在轮盘辐条上,主动橡胶轮417和从动橡胶轮424在前进的过程中牢牢地贴紧地面。

54.双轮驱动的绞龙推进器工作时:绞龙3尾端焊接花键套,与主推进器上41的花键轴

411啮合。绞龙3自转的同时,带动花键轴411及链传动机构413,进而通过凸轮弹簧传动机构419带动主推进器41间歇性前进。由于单向轴承410和逆止器415的作用,抵消了向后的力,每转一圈,主推进器41均有一半时间向前,一半时间停止。主推进器41通过万向联轴器44和传动杆43,带动从推进器42一起前进,实现推动料槽2、绞龙3围绕筒仓中轴线作圆周运动,即实现了设备的公转运动,完成对筒仓内余粮的刮扫和输送。当设备扫过一周后到达初始位置后,通过接近开关的定位作用,完成自动停机,等待下一次的清理作业。

55.以上仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。