1.本发明属于铁电材料技术领域,尤其涉及一种氧化铪基铁电薄膜、电容结构、晶体管及制备方法。

背景技术:

2.铁电材料是一种在没有外加电场作用时依然具有两个或多个自发极化方向的极性材料,可以通过施加大于矫顽场的电场来使这种材料的极化方向发生改变。铁电材料的这种特性能够被用于制作存储器,其不同的极化状态可以存储不同的信息,并通过施加电场来实现信息的写入与擦除。传统的钙钛矿结构铁电材料如锆钛酸铅(pzt)、钛酸钡(bto)、钽酸锶铋(sbt)等由于自身的局限性,无法完全兼容cmos工艺,需要开设专门的生产线,因而成本高昂、应用受限。2011年被发现具有铁电性能的氧化铪基薄膜在兼容cmos工艺的基础上还具有可微缩性好、极化翻转速度快等一系列优异的特性,是铁电材料中最具前景的种类之一。

3.然而,随着对氧化铪基铁电薄膜的研究逐渐深入,其不足之处也日益显著:相较于使用钙钛矿结构材料的铁电薄膜来说,氧化铪基铁电薄膜的抗疲劳性能较差,在饱和极化对应的电场下进行疲劳时容易较早发生击穿,低于该电场下疲劳则又会出现极化值不断减小的现象。氧化铪基铁电薄膜漏电情况也较为严重;较大的漏电流会导致存储器件在进行读出时受到干扰,无法区分所保存的信息。这些不足之处都对薄膜在微电子存储器件上的应用产生了一定程度的掣肘。

技术实现要素:

4.(一)发明目的

5.本发明的目的是提供一种氧化铪基铁电薄膜、电容结构、晶体管及制备方法以解决现有技术中的氧化铪基铁电薄膜抗疲劳性能差以及漏电现象较为严重的技术问题。

6.(二)技术方案

7.为解决上述问题,本发明的第一方面提供了一种氧化铪基铁电薄膜,包括:依次层叠设置的第一掺杂氧化铪基铁电薄膜层、第二掺杂氧化铪基铁电薄膜层和第三掺杂氧化铪基铁电薄膜层;所述第一掺杂氧化铪基铁电薄膜层的材质为:hf

1-xmxoy1

;所述第二掺杂氧化铪基铁电薄膜层的材质为:hf

1-xmxoy2

;所述第三掺杂氧化铪基铁电薄膜层的材质为:hf

1-xmxoy3

;其中,m为掺杂元素,y1和y3均大于y2。

8.进一步地,所述掺杂元素为al、fe、gd、ge、la、lu、n、pr、sc、si、sr、ta、y、zr中的一种或多种。

9.进一步地,所述第一掺杂氧化铪基铁电薄膜层的厚度为:1-10nm;所述第二掺杂氧化铪基铁电薄膜层的厚度为:2-20nm;所述第三掺杂氧化铪基铁电薄膜层的厚度为:1-10nm。

10.根据本发明的另一个方面,提供一种电容结构,包括上述技术方案任一项所述的

氧化铪基铁电薄膜。

11.进一步地,还包括:依次层叠设置的第一电极层、铁电层和第二电极层;其中,所述铁电层为所述氧化铪基铁电薄膜。

12.进一步地,所述第一电极层和所述第二电极层为导电材料。

13.进一步地,所述第一电极层的材质为au、hfn、ir、ni、pt、ru、ruo2、ta、tan、tin、w中的一种;所述第二电极层的材质为au、hfn、ir、ni、pt、ru、ruo2、ta、tan、tin、w中的一种。

14.进一步地,还包括:缓冲层,其设置在所述第一电极层与所述铁电层之间。

15.进一步地,还包括:所述缓冲层的材质为al2o3、hfo2、la2o3、sio2、y2o3、zro2中的一种。

16.根据本发明的又一个方面,提供一种电容结构的制备方法,包括:在衬底上形成第一电极层;在所述第一电极层上依次沉积第一掺杂氧化铪基铁电薄膜层、第二掺杂氧化铪基铁电薄膜层和第三掺杂氧化铪基铁电薄膜层;通过控制沉积时氧化剂的用量或控制氧化性气体氛围,控制所述第一掺杂氧化铪基铁电薄膜层和所述第三掺杂氧化铪基铁电薄膜层的含氧量均大于所述第二掺杂氧化铪基铁电薄膜层的含氧量;在所述第三掺杂氧化铪基铁电薄膜层上形成第二电极层,制得电容结构。

17.进一步地,所述沉积为化学气相沉积,所述氧化剂为h2o、o2、o3、no2和空气中的一种或多种;或所述沉积为物理气相沉积,所述氧化性气体氛围中的氧化性气体为h2o、o2、o3、no2和空气中的一种或多种。

18.进一步地,所述在所述第一电极层上依次沉积第一掺杂氧化铪基铁电薄膜层、第二掺杂氧化铪基铁电薄膜层和第三掺杂氧化铪基铁电薄膜层包括:在所述第一电极层上沉积缓冲层,在所述缓冲层上依次形成第一掺杂氧化铪基铁电薄膜层、第二掺杂氧化铪基铁电薄膜层和第三掺杂氧化铪基铁电薄膜层。

19.进一步地,所述衬底的材质为gaas、gan、ge、si中的一种。

20.进一步地,所述在所述第三掺杂氧化铪基铁电薄膜层上形成第二电极层之后还包括:退火处理,所述退火处理的温度为400-800℃,时间为10-300s。

21.根据本发明的又一个方面,提供一种铁电场效应晶体管,包括上述技术方案任一项所述的电容结构。

22.(三)有益效果

23.本发明的上述技术方案具有如下有益的技术效果:

24.本发明氧化铪基铁电薄膜,采用叠层结构氧分布的铁电薄膜,通过改变氧含量来调控相关性能,使得薄膜的铁电性能和抗疲劳性能达到所需的要求,从而可以提高微电子器件装置的使用寿命。

25.相对于氧含量均匀的氧化铪基铁电薄膜来说,叠层结构氧化铪基铁电薄膜的顶部和底部在制备过程中氧化更为充分,具有更少的氧空位缺陷以及更好的界面,进而使得薄膜中更难形成由缺陷形成的漏电通道也更难发生由界面电荷积累导致的击穿。

26.在叠层结构氧化铪基铁电薄膜的内部,较低氧含量带来的氧空位有助于稳定氧化铪的铁电相,进而使得薄膜具有合适的铁电极化。因此,我们可以通过调整氧化铪基铁电薄膜的叠层中各层的氧含量以及厚度,来获得铁电性能合适且抗疲劳性能更好、漏电流密度更低的叠层结构氧分布氧化铪基铁电薄膜材料。

附图说明

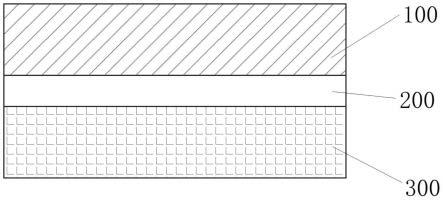

27.图1是根据本发明一实施方式的氧化铪基铁电薄膜结构示意图。

28.图2是根据本发明一实施方式的电容结构的结构示意图。

29.图3是根据本发明一实施方式的电容结构的制备方法的流程图。

30.图4是根据本发明一实施方式的氧化铪基铁电薄膜与现有技术中的氧化铪基铁电薄膜的极化-电压曲线对比图。

31.图5是根据本发明一实施方式的氧化铪基铁电薄膜与现有技术中的氧化铪基铁电薄膜的抗疲劳性能对比图。

32.图6是根据本发明一实施方式的氧化铪基铁电薄膜与现有技术中的氧化铪基铁电薄膜的漏电流密度-电压曲线对比图。

33.附图标记:

34.100:第一掺杂氧化铪基铁电薄膜层;200:第二掺杂氧化铪基铁电薄膜层;300:第三掺杂氧化铪基铁电薄膜层;400:所述第一电极层;500:所述第二电极层。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

36.在附图中示出了根据本发明实施例的层结构示意图。这些图并非是按比例绘制的,其中为了清楚的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

37.显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

39.以下将参照附图更详细地描述本发明。在各个附图中,相同的元件采用类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。

40.图1是根据本发明一实施方式的氧化铪基铁电薄膜结构示意图。

41.如图1所示,在本发明一实施例中,提供了一种氧化铪基铁电薄膜,可以包括:依次层叠设置的第一掺杂氧化铪基铁电薄膜层100、第二掺杂氧化铪基铁电薄膜层200和第三掺杂氧化铪基铁电薄膜层300;所述第一掺杂氧化铪基铁电薄膜层100的材质为:hf

1-xmxoy1

;所述第二掺杂氧化铪基铁电薄膜层200的材质为:hf

1-xmxoy2

;所述第三掺杂氧化铪基铁电薄膜层300的材质为:hf

1-xmxoy3

;其中,m为掺杂元素,y1和y3均大于y2。

42.本发明氧化铪基铁电薄膜,采用叠层结构氧分布的铁电薄膜,通过改变氧含量来调控相关性能,使得薄膜的铁电性能和抗疲劳性能达到所需的要求,从而可以提高微电子

器件装置的使用寿命。相对于氧含量均匀的氧化铪基铁电薄膜来说,叠层结构氧化铪基铁电薄膜的顶部和底部在制备过程中氧化更为充分,具有更少的氧空位缺陷以及更好的界面,进而使得薄膜中更难形成由缺陷形成的漏电通道也更难发生由界面电荷积累导致的击穿。在叠层结构氧化铪基铁电薄膜的内部,较低氧含量带来的氧空位有助于稳定氧化铪的铁电相,进而使得薄膜具有合适的铁电极化。因此,我们可以通过调整氧化铪基铁电薄膜的叠层中各层的氧含量以及厚度,来获得铁电性能合适且抗疲劳性能更好、漏电流密度更低的叠层结构氧分布氧化铪基铁电薄膜材料。

43.在一可选实施例中,所述掺杂元素可以为al、fe、gd、ge、la、lu、n、pr、sc、si、sr、ta、y、zr中的一种或多种。

44.在一可选实施例中,所述第一掺杂氧化铪基铁电薄膜层100的厚度可以为:1-10nm。

45.在一可选实施例中,所述第二掺杂氧化铪基铁电薄膜层200的厚度可以为:2-20nm。

46.在一可选实施例中,所述第三掺杂氧化铪基铁电薄膜层300的厚度可以为:1-10nm。

47.在一可选实施例中,所述第一掺杂氧化铪基铁电薄膜层100的厚度和所述第三掺杂氧化铪基铁电薄膜层300的厚度均大于所述第二掺杂氧化铪基铁电薄膜层200的厚度。

48.在本发明另一实施例中,提供了一种电容结构,可以包括上述技术方案任一项所述的氧化铪基铁电薄膜。

49.图2是根据本发明一实施方式的电容结构的结构示意图。

50.如图2所示,在一可选实施例中,所述电容结构还可以包括:依次层叠设置的第一电极层400、铁电层和第二电极层500;其中,所述铁电层为所述氧化铪基铁电薄膜。

51.在一可选实施例中,所述电容结构可以为第一电极层400、所述第一掺杂氧化铪基铁电薄膜层100、所述第二掺杂氧化铪基铁电薄膜层200、所述第三掺杂氧化铪基铁电薄膜层300、所述第二电极层500依次层叠设置。

52.在一可选实施例中,所述电容结构可以为第一电极层400、所述第三掺杂氧化铪基铁电薄膜层300、所述第二掺杂氧化铪基铁电薄膜层200、所述第一掺杂氧化铪基铁电薄膜层100、所述第二电极层500依次层叠设置。

53.在一可选实施例中,所述第一电极层400为导电材料。

54.在一可选实施例中,所述第二电极层500为导电材料。

55.在一可选实施例中,所述第一电极层400的材质为au、hfn、ir、ni、pt、ru、ruo2、ta、tan、tin、w中的一种。

56.在一可选实施例中,所述第二电极层500的材质为au、hfn、ir、ni、pt、ru、ruo2、ta、tan、tin、w中的一种。

57.在一可选实施例中,所述电容结构还可以包括:缓冲层,其设置在所述第一电极层400与所述铁电层之间。所述缓冲层可以改善所述氧化铪基铁电薄膜层的质量,从而改善整个所述电容结构的质量,

58.在一可选实施例中,所述缓冲层的材质为al2o3、hfo2、la2o3、sio2、y2o3、zro2中的一种。

59.在本发明又一实施例中,提供了一种电容结构的制备方法,可以包括:在衬底上形成第一电极层400;在所述第一电极层400上依次沉积第一掺杂氧化铪基铁电薄膜层100、第二掺杂氧化铪基铁电薄膜层200和第三掺杂氧化铪基铁电薄膜层300;通过控制沉积时氧化剂的用量或控制氧化性气体氛围,控制所述第一掺杂氧化铪基铁电薄膜层100和所述第三掺杂氧化铪基铁电薄膜层300的含氧量均大于所述第二掺杂氧化铪基铁电薄膜层200的含氧量;在所述第三掺杂氧化铪基铁电薄膜层300上形成第二电极层500,制得电容结构。

60.图3是根据本发明一实施方式的电容结构的制备方法的流程图。

61.如图3所示,在本发明又一实施例中,提供了一种电容结构的制备方法,至少可以包括以下步骤:

62.s1、在衬底上形成第一电极层400。

63.s2、在所述第一电极层400上依次沉积第一掺杂氧化铪基铁电薄膜层100、第二掺杂氧化铪基铁电薄膜层200和第三掺杂氧化铪基铁电薄膜层300。

64.s3、在所述第三掺杂氧化铪基铁电薄膜层300上形成第二电极层500,制得电容结构。

65.在一可选实施例中,步骤s2中,通过控制沉积时氧化剂的用量或控制氧化性气体氛围,控制所述第一掺杂氧化铪基铁电薄膜层100和所述第三掺杂氧化铪基铁电薄膜层300的含氧量均大于所述第二掺杂氧化铪基铁电薄膜层200的含氧量。

66.在一可选实施例中,所述在衬底上形成第一电极层400中的形成过程包括但不限于化学气相沉积法、物理气相沉积法中的一种或多种。

67.在一可选实施例中,所述在所述第三掺杂氧化铪基铁电薄膜层300上形成第二电极层500中的形成过程包括但不限于化学气相沉积法、物理气相沉积法中的一种或多种。

68.在一可选实施例中,所述沉积为化学气相沉积,所述氧化剂为h2o、o2、o3、no2和空气中的一种或多种。通过控制所述氧化剂的通入量,从而控制所述第一掺杂氧化铪基铁电薄膜层100和所述第三掺杂氧化铪基铁电薄膜层300的含氧量均大于所述第二掺杂氧化铪基铁电薄膜层200的含氧量。在一可选实施例中,所述沉积为化学气相为原子层沉积,通过改变原子层沉积过程中氧化剂的使用量来实现各氧化铪基铁电薄膜层之间的含氧量差。

69.在一可选实施例中,所述沉积为物理气相沉积,所述氧化性气体氛围中的氧化性气体为h2o、o2、o3、no2和空气中的一种或多种。

70.在物理气相沉积过程中,通过在保护气中增加氧化性气体,改变所述氧化性气体氛围,从而控制所述第一掺杂氧化铪基铁电薄膜层100和所述第三掺杂氧化铪基铁电薄膜层300的含氧量均大于所述第二掺杂氧化铪基铁电薄膜层200的含氧量。

71.在一可选实施例中,所述沉积为物理气相沉积,镀料靶材作为所述氧化剂,所述镀料靶材为hf

1-xmxoy1

、hf

1-xmxoy2

、hf

1-xmxoy3

中的一种或多种。

72.在一可选实施例中,所述物理气相沉积可以为溅射镀膜、蒸发镀膜、离子镀膜、分子束外延中的一种。

73.通过改变镀料靶材成分或腔室内氧化性气体压强来实现各所述氧化铪基铁电薄膜层之间的含氧量差。

74.在一可选实施例中,所述在所述第一电极层400上依次沉积第一掺杂氧化铪基铁电薄膜层100、第二掺杂氧化铪基铁电薄膜层200和第三掺杂氧化铪基铁电薄膜层300可以

40nm,作为所述第一电极层400。

94.在所述第一电极层400上采用原子层沉积工艺,选择四(乙基甲基氨基)铪(temahf)和四(乙基甲基氨基)锆(temazr)作为铪前驱体和锆前驱体,选择h2o作为氧化剂,沉积叠层结构氧分布氧化铪基铁电薄膜的所述第一掺杂氧化铪基铁电薄膜层100,其成分为hf

0.5

zr

0.5

o2,厚度为3nm,h2o使用量为均质薄膜的130%。

95.在叠层结构氧分布氧化铪基铁电薄膜的所述第一掺杂氧化铪基铁电薄膜层100上采用原子层沉积工艺,选择temahf和temazr分别作为铪和锆前驱体,选择h2o作为氧化剂,沉积叠层结构氧分布氧化铪基铁电薄膜的所述第二掺杂氧化铪基铁电薄膜层200,其成分为hf

0.5

zr

0.5

o2,厚度为6nm,h2o使用量为均质薄膜的70%。

96.在叠层结构氧分布氧化铪基铁电薄膜的所述第二掺杂氧化铪基铁电薄膜层200上采用原子层沉积工艺,选择temahf和temazr分别作为铪和锆前驱体,选择h2o作为氧化剂,沉积叠层结构氧分布氧化铪基铁电薄膜的所述第三掺杂氧化铪基铁电薄膜层300,其成分为hf

0.5

zr

0.5

o2,厚度为3nm,h2o使用量为均质薄膜的130%。

97.在叠层结构氧分布氧化铪基铁电薄膜的第三层3a上通过射频磁控溅射方法沉积tin。该层tin的厚度为20-40nm,作为所述第二电极层500。

98.在温度为400-800℃环境下,退火10-300s,以形成稳定的铁电结构,形成具有叠层结构氧分布的氧化铪基铁电薄膜电容器。

99.本实施例的所述第一掺杂氧化铪基铁电薄膜层100、所述第二掺杂氧化铪基铁电薄膜层200和所述第三掺杂氧化铪基铁电薄膜层300采用相同的原材料hf

0.5

zr

0.5

o2,通过控制氧化剂(即h2o)的使用量从而使制成的氧化铪基铁电薄膜中所述第二掺杂氧化铪基铁电薄膜层200的含氧量低于所述第一掺杂氧化铪基铁电薄膜层100的含氧量,也低于所述第三掺杂氧化铪基铁电薄膜层300的含氧量。

100.本发明旨在保护一种氧化铪基铁电薄膜、电容结构、晶体管及制备方法,氧化铪基铁电薄膜可以包括:依次层叠设置的第一掺杂氧化铪基铁电薄膜层100、第二掺杂氧化铪基铁电薄膜层200和第三掺杂氧化铪基铁电薄膜层300;所述第一掺杂氧化铪基铁电薄膜层100的材质为:hf

1-xmxoy1

;所述第二掺杂氧化铪基铁电薄膜层200的材质为:hf

1-xmxoy2

;所述第三掺杂氧化铪基铁电薄膜层300的材质为:hf

1-xmxoy3

;其中,m为掺杂元素,y1和y3均大于y2。本发明氧化铪基铁电薄膜,采用叠层结构氧分布的铁电薄膜,通过改变氧含量来调控相关性能,使得薄膜的铁电性能和抗疲劳性能达到所需的要求,从而可以提高微电子器件装置的使用寿命。相对于氧含量均匀的氧化铪基铁电薄膜来说,叠层结构氧化铪基铁电薄膜的顶部和底部在制备过程中氧化更为充分,具有更少的氧空位缺陷以及更好的界面,进而使得薄膜中更难形成由缺陷形成的漏电通道也更难发生由界面电荷积累导致的击穿。在叠层结构氧化铪基铁电薄膜的内部,较低氧含量带来的氧空位有助于稳定氧化铪的铁电相,进而使得薄膜具有合适的铁电极化。因此,我们可以通过调整氧化铪基铁电薄膜的叠层中各层的氧含量以及厚度,来获得铁电性能合适且抗疲劳性能更好、漏电流密度更低的叠层结构氧分布氧化铪基铁电薄膜材料。

101.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨

在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。