1.本发明属于石墨烯薄膜技术领域,涉及一种高度有序且致密的石墨烯导热薄膜的制备方法。

背景技术:

2.氧化石墨是石墨层间高度氧化的一种石墨形态。由于氧化石墨富含面内和边缘的含氧官能团,具有良好的亲水性,可以使氧化石墨在水和许多其他极性溶剂(n-甲基吡咯烷酮、n,n-二甲基甲酰胺、四氢呋喃等)中稳定、高浓度的分散。这种溶液具有晶性质的分散体,可以通过真空过滤、喷淋沉积、棒涂、刮涂、挤压涂布、电化学沉积、剪切取向等多种工艺制备氧化石墨烯薄膜;再将氧化石墨烯薄膜还原,是目前最常用的石墨烯导热膜制备方法。

3.石墨烯的导热性能与其片层的大小、片层堆叠程度及片层内部结构缺陷等密切相关。连续、大面积、缺陷密度低的石墨烯具有更高的导热性能。氧化石墨烯的sp2杂化碳扩展网络被破坏,导致其热导率和电导率很差。还原氧化石墨烯可以去除这些官能团,但要恢复石墨化sp2结构需要高温。当氧化石墨烯薄膜被热还原时,层间水分子以及氧化石墨烯薄膜本身的大量含氧官能团以气态形式释放出来。由于薄膜中产生的空隙,导致薄膜的显著膨胀。退火期间形成的空隙或气囊在石墨烯片层间形成宏观空隙,而这些缺陷作为声子的散射点,严重降低石墨烯薄膜的导热性能。通过在压力下加热或加热后施加压力可以提高石墨烯薄膜的密度,但这种方法制备的薄膜密度仅限于2.0 g/cm3左右,比石墨的单晶密度(2.266 g/cm3)低10%左右。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种高度有序且致密的石墨烯导热薄膜的制备方法,降低石墨烯的边缘效应,保持石墨烯的结构完整性;同时有效阻止氧化石墨烯薄膜在高温热处理过程中的大幅膨胀,增加石墨烯导热膜的密度并改善石墨烯导热薄膜的晶体结构,从而提高石墨烯宏观材料的导热性能。

5.为达到上述目的,本发明是采用下述技术方案实现的:一种高度有序且致密的石墨烯导热薄膜的制备方法,包括以下步骤:将氧化石墨烯滤饼分散于溶剂中,得到大尺寸氧化石墨烯片浆料;对大尺寸氧化石墨烯片浆料进行微粒化处理,得到小尺寸氧化石墨烯片浆料;将小尺寸氧化石墨烯片浆料与大尺寸氧化石墨烯片浆料混合后得到氧化石墨烯浆料;将氧化石墨烯浆料涂覆于基材上,干燥后得到氧化石墨烯薄膜;对氧化石墨烯薄膜进行至少两次热处理,得到石墨化薄膜;对石墨化薄膜进行压制,得到石墨烯导热薄膜。

6.可选的,所述氧化石墨烯滤饼的粒径为20~30μm。

7.可选的,所述大尺寸氧化石墨烯片浆料的粒径为20~28μm。

8.可选的,所述溶剂为去离子水、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、四氢呋喃中任意一种或多种溶剂组成的混合溶剂。

9.可选的,所述微粒化处理的方式为高压均质、球磨、砂磨、拌和磨中的一种或几种的组合。

10.可选的,所述小尺寸氧化石墨烯片浆料的粒径为0.2~3μm。

11.可选的,所述氧化石墨烯浆料中大尺寸氧化石墨烯片浆料重量比为65~95%,小尺寸氧化石墨烯片浆料重量比为5~35%。

12.可选的,所述混合的方式为搅拌、球磨、砂磨、拌和磨中的一种或多种的组合。

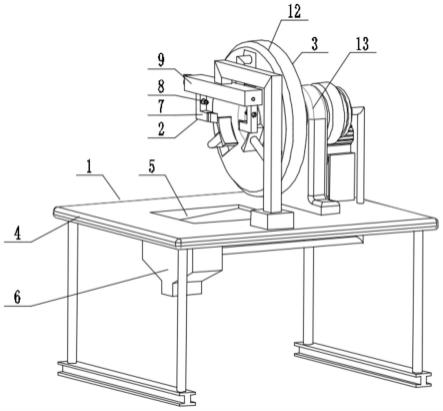

13.可选的,所述涂覆方式包括真空过滤、喷淋沉积、线棒涂布、刮刀涂布、挤压涂布。

14.可选的,所述热处理为将氧化石墨烯薄膜在真空环境、氮气或氩气环境下碳化。

15.与现有技术相比,本发明所达到的有益效果:本发明提供一种高度有序且致密的石墨烯导热薄膜的制备方法,利用小尺寸氧化石墨烯片插层大尺寸氧化石墨烯片来制备高致密、定向、导热石墨烯薄膜,其中大尺寸氧化石墨烯片形成高度定向排列的主体,小尺寸氧化石墨烯片填补大尺寸氧化石墨烯片之间的空间和空隙;使用具有较大晶畴的大尺寸氧化石墨烯片来保持石墨烯的结构完整性,降低界面效应,减少了声子从边界和界面的散射,使声子的输运更加有效,从而提高了宏观薄膜的导热性能;相比于一次高温热还原过程,多次高温退火可以更好地修复晶格结构中的缺陷,去除含氧官能团,增加晶粒的尺寸;同时加入的小尺寸的氧化石墨烯片可以有效阻止氧化石墨烯薄膜在高温热处理过程中的大幅膨胀,增加石墨烯导热膜的密度并改善所得石墨烯导热薄膜的晶体结构,从而提高石墨烯宏观材料的导热性能。

具体实施方式

16.下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应该理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合二得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.出于本说明书和所附权利要求书的目的,除非另有陈述,否则所有表达量、百分数或比例的数字及本说明书和所附权利要求书中所用的其他数值被理解为在所有情况下都由术语“约”修饰。此外,本文公开的所有范围都包括端点在内且可独立组合。

19.实施例一:一种高度有序且致密的石墨烯导热薄膜的制备方法,包括以下步骤:s1,将粒径为20~30μm的氧化石墨烯滤饼加入到在n,n-二甲基甲酰胺在900rpm的条件下进行搅拌分散3h,得到均匀细腻粒径为22~26μm的大尺寸氧化石墨烯片浆料;s2,将总质量20%的大尺寸氧化石墨烯片浆料在110mpa的条件下高压均质处理五次,得到均匀粒径为0.5~1.1μm小尺寸氧化石墨烯片浆料;

s3,将小尺寸氧化石墨烯片浆料与剩余的大尺寸氧化石墨烯片浆料在800rpm的条件下搅拌分散30min,得到均匀成品氧化石墨烯浆料;s4,将均匀成品氧化石墨烯浆料通过线棒涂布的方式涂覆于尼龙布上,制得3.5mm厚湿膜,经50℃干燥10h后得到氧化石墨烯薄膜;s5,在氩气保护下,将氧化石墨烯薄膜以5℃/min的升温速率从室温升至1200℃碳化2h,然后继续在氩气的保护下,以10℃/min的升温速率升至3000℃石墨化2h,得到一次石墨化薄膜;s6,在氩气保护下,将一次石墨化薄膜以10℃/min的升温速率升至3000℃石墨化2h,得到二次石墨化薄膜;s7,在25mpa条件下,对第二次石墨化薄膜进行压制,得到石墨烯导热薄膜。

20.本实施方式制备的石墨烯导热薄膜密度为2.2g/cm3,热扩散系数为882mm2/s,导热系数为1650 w/m

•

k。

21.实施例二:一种高度有序且致密的石墨烯导热薄膜的制备方法,包括以下步骤:s1,将粒径为20~30μm的氧化石墨烯滤饼加入到在n,n-二甲基甲酰胺在1000rpm的条件下进行搅拌分散2h,得到均匀细腻粒径为22~26μm的大尺寸氧化石墨烯片浆料;s2,总质量15%的大尺寸氧化石墨烯片浆料进行10h球磨,得到均匀粒径为0.3~0.9μm小尺寸氧化石墨烯片浆料;s3,将小尺寸氧化石墨烯片浆料与剩余的大尺寸氧化石墨烯片浆料混合球磨10min,得到均匀成品氧化石墨烯浆料;s4,将均匀成品氧化石墨烯浆料通过线棒涂布的方式涂覆于尼龙布上,制得3.5mm厚湿膜,经60℃干燥8h后得到氧化石墨烯薄膜;s5,在氩气保护下,将氧化石墨烯薄膜以10℃/min的升温速率从室温升至1300℃碳化1h,然后继续在氩气的保护下,以15℃/min的升温速率升至2950℃石墨化2h,得到一次石墨化薄膜;s6,在氩气保护下,将一次石墨化薄膜以15℃/min的升温速率升至2950℃石墨化2h,得到二次石墨化薄膜;s7,在30mpa条件下,对第二次石墨化薄膜进行压制,得到石墨烯导热薄膜。

22.本实施方式制备的石墨烯导热薄膜密度为2.2g/cm3,热扩散系数为842mm2/s,导热系数为1575 w/m

•

k。

23.实施例三:一种高度有序且致密的石墨烯导热薄膜的制备方法,包括以下步骤:s1,将粒径为20~30μm的氧化石墨烯滤饼加入到在n,n-二甲基甲酰胺在频率40khz下超声15min,得到均匀细腻粒径为20~24μm的大尺寸氧化石墨烯片浆料;s2,总质量30%的大尺寸氧化石墨烯片浆料球磨8h,得到均匀粒径为0.9~1.5μm小尺寸氧化石墨烯片浆料;s3,将小尺寸氧化石墨烯片浆料与剩余的大尺寸氧化石墨烯片浆料混合砂磨10min,得到均匀成品氧化石墨烯浆料;s4,将均匀成品氧化石墨烯浆料通过线棒涂布的方式涂覆于尼龙布上,制得3.5mm

厚湿膜,经55℃干燥9h后得到氧化石墨烯薄膜;s5,在氩气保护下,将氧化石墨烯薄膜以3℃/min的升温速率从室温升至1300℃碳化1h,然后继续在氩气的保护下,以10℃/min的升温速率升至2900℃石墨化1h,得到一次石墨化薄膜;s6,在氩气保护下,将一次石墨化薄膜以10℃/min的升温速率升至2900℃石墨化1h,得到二次石墨化薄膜;s7,在25mpa条件下,对第二次石墨化薄膜进行压制,得到石墨烯导热薄膜。

24.本实施方式制备的石墨烯导热薄膜密度为2.2g/cm3,热扩散系数为810mm2/s,导热系数为1515 w/m

•

k。

25.实施例四:一种高度有序且致密的石墨烯导热薄膜的制备方法,包括以下步骤:s1,将粒径为20~30μm的氧化石墨烯滤饼加入到在n,n-二甲基甲酰胺在频率40khz下超声30min,得到均匀细腻粒径为20~24μm的大尺寸氧化石墨烯片浆料;s2,将总质量10%的大尺寸氧化石墨烯片浆料在110mpa的条件下高压均质处理三次,得到均匀粒径为1.6~2.2μm小尺寸氧化石墨烯片浆料;s3,将小尺寸氧化石墨烯片浆料与剩余的大尺寸氧化石墨烯片浆料在800~1000rpm的条件下搅拌分散20min,得到均匀成品氧化石墨烯浆料;s4,将均匀成品氧化石墨烯浆料通过线棒涂布的方式涂覆于尼龙布上,制得3.5mm厚湿膜,经60℃干燥8h后得到氧化石墨烯薄膜;s5,在氩气保护下,将氧化石墨烯薄膜以10℃/min的升温速率从室温升至1300℃碳化2h,然后继续在氩气的保护下,以10℃/min的升温速率升至3000℃石墨化1.5h,得到一次石墨化薄膜;s6,在氩气保护下,将一次石墨化薄膜以10℃/min的升温速率升至3000℃石墨化1.5h,得到二次石墨化薄膜;s7,在25mpa条件下,对第二次石墨化薄膜进行压制,得到石墨烯导热薄膜。

26.本实施方式制备的石墨烯导热薄膜密度为2.1g/cm3,热扩散系数为790mm2/s,导热系数为1415 w/m

•

k。

27.本发明若大尺寸氧化石墨烯的尺寸>28μm,会导致氧化石墨烯分散困难,得到的氧化石墨烯浆料粘度偏高,不易于后续微粒化处理,且较大尺寸氧化石墨烯片的生产仍是困难低效的;若小尺寸氧化石墨烯的尺寸<0.2μm,其中较多的边缘和空隙在高温热还原过程中可能会演变成裂缝,更高的缺陷浓度(界面、边缘和空隙等)会作为声子的散射点,严重降低石墨烯基薄膜的导热性能;若大尺寸氧化石墨烯<20μm或小尺寸氧化石墨烯>3μm,则很难在氧化石墨烯片层对齐性和致密性之间达到平衡,小尺寸氧化石墨烯无法充分填补大尺寸氧化石墨烯片层之间的空间和空隙,导致片层搭接错乱,取向度降低,使得薄膜致密性不够从而影响导热性能。

28.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。