一种高压tft驱动的可寻址平板x射线源及其制备方法

技术领域

1.本发明涉及真空微纳电子的技术领域,更具体地,涉及一种高压tft驱动的可寻址平板x射线源及其制备方法。

背景技术:

2.x射线成像已经广泛应用于人们的生产生活中,如医学诊断与治疗、材料特性分析、安全检查及工业无损检查等。随着科技的发展,x射线成像向低剂量、高分辨率、快速、便携等方向发展。

3.目前,应用最广泛的应数热阴极x射线源,其采用熔点较高的钨丝作为阴极,在高达2000℃的高温下产生热电子,同时在电场的作用下加速轰击阳极靶,从而产生x射线。这种方式具有简单成熟的优势,但也存在转换效率低下、工作温度高、体积庞大、能耗高等劣势。而采用可寻址的冷阴极电子源的平板x射线源,可实现x射线的寻址发射,可同时在空间、时间和能量上实现对x射线的调控,具有辐照范围可控、低剂量成像、成像工作距离短、成像速度快、系统体积小等优点。

4.可寻址平板x射线源由可行列寻址的冷阴极电子源阵列和阳极组成。实现冷阴极电子源的寻址包括:二极寻址(采用阳极电极与阴极电极的交叉实现可寻址)、栅极结构寻址驱动和晶体管寻址驱动。二极可寻址冷阴极电子源存在着驱动电压过高和不容易实现高分辨的问题。栅极结构的可寻址冷阴极电子源可以解决高分辨的问题,但同样也存在驱动电压过高(80v)、发射电流不稳定、场发射特性不均匀等问题。

5.场效应晶体管可以实现电压对电流的控制并具有低压调控的优势,所以其作为有源控制器件广泛应用于各个领域,因此,为了降低冷阴极电子源的驱动电压,场效应管、结型场效应管以及薄膜晶体管(tft)等均被用作于冷阴极电子源的有源控制器件。已有研究将场效应管(mosfet)、结型场效应管(jfet)与冷阴极场发射阵列集成到一起,实现了低压驱动和高稳定性场发射电流的冷阴极电子源,但是mosfet和jfet采用硅基衬底,难以实现大面积冷阴极电子源的制备;目前,主要采用偏置漏极结构驱动冷阴极电子源的高压tft或带场板的高压tft与大面积冷阴极场发射阵列集成以实现大面积有源驱动可寻址电子源阵列。

6.中国专利cn202111267038.1公开了一种高压tft驱动的冷阴极平板x光源及制备方法,冷阴极平板x光源包括可寻址的纳米冷阴极电子源阵列基板、设有金属薄膜靶层的阳极基板,其中,所述可寻址的纳米冷阴极电子源阵列基板由带场板结构的高压tft驱动,可寻址的纳米冷阴极电子源阵列基板与阳极基板平行相对设置,且冷阴极电子源阵列基板和阳极基板之间设置绝缘隔离体,冷阴极电子源阵列基板在高压tft的作用下出射聚焦后的电子轰击阳极基板中的金属薄膜靶层从而产生可寻址的x射线。该方案中,对场板结构施加负电压,能有效提高高压tft的击穿电压,但是,器件的工作电流低,限制了场发射电流,不适用于高电流发射阴极的驱动。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供一种高压tft驱动的可寻址平板x射线源及其制备方法,适用于大电流发射阴极的低压驱动,满足平板x射线源对驱动单元高工作电压和大工作电流的要求。

8.为解决上述技术问题,本发明采用的技术方案是:

9.提供一种高压tft驱动的可寻址平板x射线源,包括可寻址的纳米冷阴极电子源阵列基板、设有金属薄膜靶层的阳极基板,所述可寻址的纳米冷阴极电子源阵列基板与阳极基板平行相对设置,且冷阴极电子源阵列基板和阳极基板之间设置绝缘隔离体,冷阴极电子源阵列基板在高压tft的作用下出射聚焦后的电子轰击阳极基板中的金属薄膜靶层从而产生可寻址的x射线;所述可寻址的纳米冷阴极电子源阵列基板包括与所述高压tft位于同一个阴极衬底的纳米冷阴极阵列和阴极电极;所述高压tft包括底栅电极、栅极绝缘层、有源层、源极电极、漏极电极和钝化层,所述底栅电极位于所述阴极衬底顶部,所述栅极绝缘层覆盖所述底栅电极,所述有源层设于所述栅极绝缘层顶部,所述源极电极和漏极电极设于所述有源层顶部,所述漏极电极与底栅电极之间有偏置漏极结构,所述漏极电极延伸至纳米冷阴极的制备区域,所述源极电极、漏极电极和漏极电极延伸区域覆盖有钝化层,所述钝化层刻蚀出通孔以露出漏极电极,所述阴极电极位于所述钝化层顶部,且所述阴极电极通过所述通孔与所述漏极电极连接,所述阴极电极的顶部设有生长薄膜,所述纳米冷阴极阵列集成于所述生长薄膜的上方;所述高压tft还包括设于所述钝化层顶部的顶栅电极,所述顶栅电极延伸至纳米冷阴极的制备区域;所述有源层包括若干个并联的沟道,相邻沟道之间形成有间隙。

10.本发明的高压tft驱动的可寻址平板x射线源,工作时,在阳极基板施加高压直流或脉冲电压,底栅电极和顶栅电极施加低压直流或脉冲电压,相对应的纳米冷阴极电子源会在高压tft的驱动下实现电子的发射和调控;对顶栅电极施加正偏压,能有效的提高高压tft的饱和电流,并优化高压tft的阈值电压和亚阈值摆幅;同时,有源层分裂成若干个较窄的沟道的并联结构,相邻沟道之间的间隙可增强散热效果,保证器件不会发生热击穿的问题,并联的沟道结构使双栅极高压tft在实现大电流的同时,也使其耐压恢复到同尺寸普通高压tft的同一水平,保证其耐压性能,从而满足平板x射线源对驱动单元高工作电压和大工作电流的要求;通过选择性地对高压tft的底栅电极和顶栅电极同步施加电压,可以低压驱动冷阴极电子源的可寻址发射,同时,顶栅延伸至纳米冷阴极的制备区域,顶栅电极也是纳米冷阴极的控制栅极,通过对顶栅电极偏压的调控,高压tft的工作电流能够实现更大的调控范围,在可寻址平板x射线源中能获得更大的剂量调控范围。本发明,通过底栅电极与顶栅电极一起形成双栅极结构以及有源层的沟道并联结构,可实现高电压、大电流、高分辨且可精准调控电流的可寻址平板x射线源。

11.进一步地,所述可寻址平板x射线源是在真空封装或动态真空下工作的。

12.进一步地,所述阳极基板还包括阳极衬底和阳极保护层,所述金属薄膜靶层设于所述阳极衬底,所述阳极保护层覆盖所述金属薄膜靶层。

13.本发明还提供一种高压tft驱动的可寻址平板x射线源的制备方法,包括以下步骤:

14.s51:制作可寻址的纳米冷阴极电子源阵列基板和阳极基板,其中,可寻址的纳米

冷阴极电子源阵列基板的制作包括以下步骤:

15.1)清洁阴极衬底;

16.2)在所述阴极衬底上制作底栅电极;

17.3)在所述底栅电极覆盖栅极绝缘层;

18.4)在所述栅极绝缘层上制作有源层,其中,有源层分裂成若干个并联的沟道,沟道之间留有间隙;

19.5)在所述有源层上方制作源极电极和漏极电极,使漏极电极延伸至纳米冷阴极制备区域,在漏极电极与底栅电极之间设偏置漏极结构;

20.6)在所述源极电极、漏极电极和漏极电极延伸区域的上方覆盖钝化层,所述钝化层刻蚀出通孔,露出所述漏极电极;

21.7)在所述钝化层上方制作顶栅电极和阴极电极,所述顶栅电极延伸至纳米冷阴极制备区域,所述阴极电极通过所述通孔与所述漏极电极连接;

22.8)在所述阴极电极上定域制作生长薄膜;

23.9)在所述生长薄膜上反应生长获得纳米冷阴极的阵列;

24.阳极基板的制作包括以下步骤:

25.a)在阳极衬底上制作金属薄膜靶层;

26.b)在所述金属薄膜靶层上制作阳极保护层;

27.s52:所述阳极基板与所述可寻址的纳米冷阴极电子源阵列基板平行相对,绝缘隔离体设置在所述阳极基板与所述可寻址的纳米冷阴极电子源阵列基板之间。

28.本发明的高压tft驱动的可寻址平板x射线源的制备方法,在钝化层顶部设置了顶栅电极,底栅电极与顶栅电极一起形成双栅极结构,增强对高压tft栅控部分沟道的调控作用,能有效的改善高压tft的阈值电压和亚阈值摆幅,并提高饱和电流;然而,由于饱和电流的提高,会导致高压tft的功率增大,器件在工作过程中发热也会增加,从而导致过早的热击穿,相比于同尺寸的普通高压tft,其耐压值下降约50%,将有源层分裂成若干个较窄的沟道的并联结构,相邻沟道之间的间隙可增强散热效果,并联的沟道结构使双栅极高压tft在实现大电流的同时,也使其耐压恢复到同尺寸普通高压tft的同一水平;此外,顶栅电极延伸至纳米冷阴极的制备区域,顶栅电极也是纳米冷阴极的控制栅极,可以进一步提高纳米冷阴极的场发射电流。本发明适用于大电流发射阴极的低压驱动,满足平板x射线源对驱动单元高工作电压和大工作电流的要求。

29.优选地,所述纳米冷阴极阵列每个单元均由单独的高压tft驱动,其中,所述顶栅电极也是纳米冷阴极的控制栅极,所述顶栅电极长度范围为1%~99%沟道长度,所述顶栅电极与所述底栅电极并联;或对所述顶栅电极独立施加-1kv~1kv的电压。

30.优选地,所述沟道的宽度范围为1nm~1mm,所述沟道的数量范围为2~1000,所述沟道之间的间隙的宽度范围为1nm~1mm。

31.优选地,所述栅极电极、源极电极和漏极电极的形状为圆环形或圆形并且圆心重合,或所述栅极电极、源极电极和漏极电极的形状为方形,所述偏置漏极结构长度范围为1%~99%沟道长度。

32.优选地,所述底栅电极、源极电极、漏极电极、顶栅电极由具备导电性能且兼容微加工工艺的材料制成,包括mo、cr、al、cu、ti、ito、izo或azo。

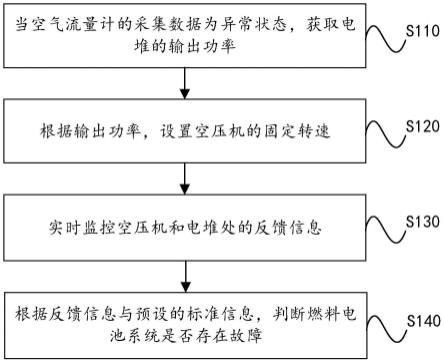

33.优选地,所述栅极绝缘层、钝化层由具备高电阻特性的材料或其混合材料制成,包括氧化硅、氮化硅或氧化铝,其中,栅极绝缘层的厚度为0.1~1000μm,钝化层的厚度为0.1~1000μm。

34.优选地,所述有源层包括a-igzo、a-izto、a-si或p-si。

35.本发明的高压tft驱动的冷阴极平板x光源及其制备方法与背景技术相比,产生的有益效果为:

36.对顶栅电极施加正偏压,能有效的提高高压tft的饱和电流,并优化高压tft的阈值电压和亚阈值摆幅;同时,有源层分裂成若干个较窄的沟道的并联结构,相邻沟道之间的间隙可增强散热效果,保证器件不会发生热击穿的问题,并联的沟道结构使双栅极高压tft在实现大电流的同时,保证其耐压性能,从而满足平板x射线源对驱动单元高工作电压和大工作电流的要求;通过选择性地对高压tft的底栅电极和顶栅电极同步施加电压,可以低压驱动冷阴极电子源的可寻址发射,同时,顶栅延伸至纳米冷阴极的制备区域,顶栅电极也是纳米冷阴极的控制栅极,通过对顶栅电极偏压的调控,高压tft的工作电流能够实现更大的调控范围,在可寻址平板x射线源中能获得更大的剂量调控范围。

附图说明

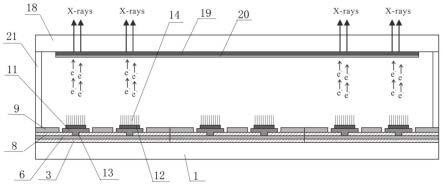

37.图1为本发明实施例中高压tft驱动的可寻址平板x射线源在第一视角的结构示意图;

38.图2为本发明实施例中高压tft驱动的可寻址平板x射线源在第二视角的结构示意图;

39.图3为实施例一中高压tft在第一视角的结构示意图;

40.图4为实施例一中高压tft在第二视角的结构示意图

41.图5为实施例一中可寻址的纳米冷阴极电子源阵列基板的局部示意图;

42.图6为实施例二中可寻址的纳米冷阴极电子源阵列基板的局部示意图;

43.图7为实施例二中高压tft的结构示意图;

44.图8为实施例二中可寻址的纳米冷阴极电子源阵列基板的局部放大图;

45.图9为实施例二中可寻址的纳米冷阴极电子源阵列基板的结构示意图;

46.图10为实施例三中可寻址的纳米冷阴极电子源阵列基板的制作流程图;

47.图11为实施例四中高压tft的制作流程图;

48.图12为实施例四中高压tft的转移特性图;

49.图13为实施例五中高压tft的击穿特性曲线图;

50.图14为实施例六中具有沟道并联结构、双栅极的高压tft的转移特性图;

51.图15为实施例六中具有沟道并联结构的高压tft的击穿特性曲线图;

52.附图中:1-阴极衬底;2-底栅电极;3-栅极绝缘层;4-有源层;5-源极电极;6-漏极电极;7-偏置漏极结构;8-钝化层;9-顶栅电极;10-沟道;11-阴极电极;12-生长薄膜;13-通孔;14-纳米冷阴极;15-源极电极条;16-底栅电极条;17-顶栅电极条;18-阳极衬底;19-金属薄膜靶层;20-阳极保护层;21-绝缘隔离体。

具体实施方式

53.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

54.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

55.实施例一

56.一种高压tft驱动的可寻址平板x射线源,如图1、图2所示,包括可寻址的纳米冷阴极电子源阵列基板、设有金属薄膜靶层19的阳极基板,可寻址的纳米冷阴极电子源阵列基板与阳极基板平行相对设置,且冷阴极电子源阵列基板和阳极基板之间设置绝缘隔离体21,冷阴极电子源阵列基板在高压tft的作用下出射聚焦后的电子轰击阳极基板中的金属薄膜靶层19从而产生可寻址的x射线;所述可寻址的纳米冷阴极电子源阵列基板包括与所述高压tft位于同一个阴极衬底1的纳米冷阴极14的阵列和阴极电极11;其特征在于,所述高压tft包括底栅电极2、栅极绝缘层3、有源层4、源极电极5、漏极电极6、钝化层8和顶栅电极9,所述底栅电极2位于所述阴极衬底1顶部,所述栅极绝缘层3覆盖所述底栅电极2,所述有源层4设于所述栅极绝缘层3顶部,有源层4包括若干个并联的沟道10,相邻沟道10之间形成有间隙,所述源极电极5和漏极电极6设于所述有源层4顶部,所述漏极电极6与底栅电极2之间有偏置漏极结构7,所述漏极电极6延伸至纳米冷阴极14的制备区域,所述源极电极5、漏极电极6和漏极电极6延伸区域覆盖有钝化层8,所述钝化层8刻蚀出通孔13以露出漏极电极6,所述钝化层8顶部设有顶栅电极9,所述顶栅电极9延伸至纳米冷阴极14的制备区域,所述阴极电极11位于所钝化层8顶部,且所述阴极电极11通过所述通孔13与所述漏极电极6连接,所述阴极电极11的顶部设有生长薄膜12,所述纳米冷阴极14的阵列集成于所述生长薄膜12的上方。

57.上述的高压tft驱动的可寻址平板x射线源,包括阳极基板和可寻址的纳米冷阴极电子源阵列基板,阳极基板与可寻址的纳米冷阴极电子源阵列基板之间采用绝缘隔离体21保持一定的间距,当对阳极基板施加高压直流或脉冲电压,对底栅电极2和顶栅电极9施加低压直流或脉冲电压,相对应的纳米冷阴极电子源会在高压tft的驱动下实现电子的发射和调控;对顶栅电极9施加正偏压,能有效的提高高压tft的饱和电流,并优化高压tft的阈值电压和亚阈值摆幅;同时,有源层4分裂成若干个较窄的沟道10的并联结构,相邻沟道10之间的间隙可增强散热效果,保证器件不会发生热击穿的问题,并联的沟道10结构使双栅极高压tft在实现大电流的同时,保证其耐压性能,从而满足平板x射线源对驱动单元高工作电压和大工作电流的要求;通过选择性地对高压tft的底栅电极2和顶栅电极9同步施加电压,可以低压驱动冷阴极电子源的可寻址发射,同时,顶栅延伸至纳米冷阴极14的制备区域,顶栅电极9也是纳米冷阴极14的控制栅极,通过对顶栅电极9偏压的调控,高压tft的工

作电流能够实现更大的调控范围,在可寻址平板x射线源中能获得更大的剂量调控范围。本实施例中,通过底栅电极2与顶栅电极9一起形成双栅极结构以及有源层4的沟道10并联结构,可实现高电压、大电流、高分辨且可精准调控电流的可寻址平板x射线源。

58.可寻址平板x射线源是在真空封装或动态真空下工作的,动态真空是没有封装,在真空腔里运行,需要真空泵维持运行环境的真空;真空封装是采用真空分离将器件封装起来,形成一个便携式器件,不需要真空泵维持真空;纳米冷阴极14阵列的每个单元均由单独的高压tft驱动,在整个可寻址冷阴极平板x光源中,每个单元均有单独的高压tft控制,便可以对每个单元单独控制,实现可寻址功能,同时使得驱动过程中效率更高,更稳定。

59.如图1、图2所示,阳极基板还包括阳极衬底18和阳极保护层20,金属薄膜靶层19设于阳极衬底18,阳极保护层20覆盖金属薄膜靶层19。阳极衬底18可为玻璃衬底,金属薄膜靶层19为钨、钼、铑、银、铜、金、铬、铝、铌、钽、铼中的一种或任意几种组合的金属薄膜,阳极保护层20为铝膜或者抗高温氧化的合金薄膜,用于保护金属薄膜靶层19在高温封装过程中不被氧化。

60.底栅电极2和源极电极5为圆环形,漏极电极6为圆形,且底栅电极2、源极电极5和漏极电极6的圆心重合,在底栅电极2与漏极电极6之间有一个偏置漏极结构7,如图3至图5所示,纳米冷阴极14垂直集成在高压tft正上方,阴极电极11通过通孔13将纳米冷阴极14与漏极电极6连接,钝化层8顶部有一个顶栅电极9,同时也是纳米冷阴极14的控制栅极。

61.实施例二

62.本实施例与实施例一类似,所不同之处在于,如图6至图9所示,底栅电极2、源极电极5和漏极电极6的形状为方形,底栅电极2和漏极电极6之间有一个偏置漏极结构7,纳米冷阴极14垂直集成在漏极电极6上方或者漏极电极6的延伸区域,阴极电极11通过通孔13将纳米冷阴极14与漏极电极6连接,钝化层8顶部有一个顶栅电极9,同时也是纳米冷阴极14的控制栅极,由于纳米冷阴极14是由高压tft驱动的,所以,在恒定的阳极电压下,对高压tft的底栅电极2和顶栅电极9的电压进行调控,即可实现对纳米冷阴极14的可寻址调控。

63.如图9所示,源极电极条15将同一列所有高压tft的源极电极5相连接,底栅电极条16将同一行所有高压tft的底栅电极2相连接,从而可以对底栅电极条16施加脉冲电压实现对纳米冷阴极14阵列的可寻址,顶栅电极条17将同一行所有高压tft的顶栅电极9相连接。

64.实施例三

65.本实施例为一种高压tft驱动的可寻址平板x射线源的制备方法,包括可寻址的纳米冷阴极电子源阵列基板和阳极基板的制作,其中,如图10所示,可寻址的纳米冷阴极电子源阵列基板的制作包括以下步骤:

66.首先,清洁阴极衬底1;

67.在阴极衬底1上制作底栅电极2,底栅电极2可以是由具备导电性能且兼容微加工工艺的材料制成,如mo、cr、al、ti、cu、ito、izo和azo等,底栅电极2的制备可以采用电子束蒸发、溅射以及化学气相沉积等方法制备;

68.在底栅电极2上覆盖栅极绝缘层3,栅极绝缘层3是由氧化硅、氮化硅、氧化铝或其它具备高电阻特性的材料及其混合材料采用电子束蒸发、溅射以及化学气相沉积等方法制备的,栅极绝缘层3的厚度为0.1~1000μm;

69.在栅极绝缘层3上制作有源层4,有源层4是由若干个宽度较窄的沟道10并联而成,

相邻沟道10之间留有间隙,有源层4包括a-igzo、a-izto、a-si或p-si等半导体材料,可采用溅射和化学气相沉积等方法制备,并采用定域刻蚀的方法获得图形化的有源层4,刻蚀有源层4的方法可以是湿法刻蚀、反应离子刻蚀等方法,沟道10的宽度范围为1nm~1mm,沟道10的数量范围为2~1000,沟道10之间的间隙的宽度范围为1nm~1mm;

70.在有源层4上方制作源极电极5和漏极电极6,在漏极电极6与底栅电极2之间设偏置漏极结构7,源极电极5和漏极电极6可以是由mo、cr、al、ti、cu、ito、izo和azo等具备导电性能且兼容微加工工艺的材料采用电子束蒸发、溅射以及化学气相沉积等方法制成,同时,漏极电极6延伸至纳米冷阴极14制备区域;偏置漏极结构7长度范围为1~99%沟道10长度;

71.在源极电极5、漏极电极6和漏极电极6延伸区域的上方覆盖钝化层8,钝化层8是由氧化硅、氮化硅、氧化铝或其它具备高电阻特性的材料及其混合材料采用电子束蒸发、溅射以及化学气相沉积等方法制备,钝化层88的厚度为0.1~1000μm;

72.在钝化层8上定域通过湿法刻蚀,反应离子刻蚀等刻蚀方法刻蚀钝化层8得到通孔13;

73.在钝化层8上方制作顶栅电极9和阴极电极11,阴极电极11通过通孔13与漏极电极6连接,阴极电极11的材料为抗高温氧化能力较好的ito、izo、azo等导电性能良好的材料中的一种;

74.在阴极电极11上光刻定位纳米冷阴极14生长区域,然后通过电子束蒸发、溅射、化学气相沉积及剥离技术制作生长薄膜12;采用剥离技术得到生长薄膜12的阵列;

75.将上述可寻址的纳米冷阴极14电子源阵列基板在含氧的气氛下加热至200℃~650℃,并保温30min~12h,最后自然降温,在生长薄膜12的阵列上反应生长获得纳米冷阴极14的阵列,其中,纳米冷阴极14阵列由一维纳米材料zno、wox、cnts或二维纳米冷阴极薄膜材料石墨烯、金刚石薄膜制得。

76.阳极基板的制作包括以下步骤:

77.在阳极衬底18上利用钨、钼、铑、银、铜、金、铬、铝、铌、钽、铼中的一种或任意几种组合制作金属薄膜靶层19,金属薄膜靶层19的厚度为0.1μm~1500μm;

78.在金属薄膜靶层19上制作阳极保护层20,阳极保护层20为铝膜或者抗高温氧化的合金薄膜,厚度为20nm~500nm。

79.将阳极基板与可寻址的纳米冷阴极电子源阵列基板平行相对设置,且将绝缘隔离体21设置在阳极基板与可寻址的纳米冷阴极电子源阵列基板之间,绝缘隔离体21为玻璃、石英、陶瓷或者绝缘塑料,厚度为0.1mm~500mm。

80.需要说明的是,实际制作过程不仅仅局限于上述实施例,还可以采用其他类似的微加工方法实现器件结构,以及采用其他类似的生长手段实现纳米冷阴极14的阵列的生长。

81.实施例四

82.本实施例给出了底栅电极2、源极电极5和漏极电极6的形状为方形的高压tft的制作过程,如图11所示。

83.首先将玻璃衬底用丙酮、乙醇和去离子水分别超声清洗20min,并用氮气将玻璃衬底吹干;在玻璃衬底上,采用直流磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备底栅电极2,且底栅电极2的材料为钼,厚度200nm;用等离子体增强化学气相沉积方法在底栅电极2上

方沉积栅极绝缘层3,栅极绝缘层3为二氧化硅薄膜,厚度为300nm;在栅极绝缘层3上方采用射频磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备有源层4,有源层4由10个宽度为10μm的沟道10并联而成,相邻沟道10之间的间隙为5μm,有源层4的材料为a-igzo,厚度为50nm;在有源层4上方以钼为材料,采用直流磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备源极电极5、漏极电极6及漏极电极6的延伸区域,厚度为200nm;采用等离子体增强化学气相沉积的方法在源极电极5、漏极电极6及漏极电极6的延伸区域沉积钝化层8,钝化层8为二氧化硅薄膜,厚度为300nm;采用反应离子刻蚀技术刻蚀二氧化硅得到通孔13;在钝化层8上方以钼为材料,采用直流磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备顶栅电极9,厚度为200nm,最后在350℃下氮气氛围中退火1h完成器件的制备。

84.采用高压tft测试系统对双栅极高压tft进行电学特性测试,如图12所示,相比于普通高压tft,双栅极高压tft的阈值电压更接近0v,亚阈值摆幅从0.9v/dec减小至0.4v/dec,开态电流增大了2~3倍。同时,其击穿测试结果如图13所示,由于双栅极高压tft的电流增大,器件的发热增加,导致器件过早的出现热击穿,相比于普通高压tft,双栅极高压tft的击穿电压减小了约50%;当有源层4分裂成若干个沟道10的并联结构,如图14、15所示,有源层4的沟道10并联不会影响双栅极高压tft的阈值电压、亚阈值摆幅和开态电流,且可使双栅极高压tft的击穿电压恢复至同尺寸普通高压tft的同一水平。因此,通过底栅电极2与顶栅电极9一起形成双栅极结构以及有源层4的沟道10并联结构,可在保持耐压性能的情况下进一步提高器件的工作电流,满足可寻址平板x射线源对有源驱动器件高电压、大电流的需求。

85.实施例五

86.本实施例给出了采用氧化锌纳米线作为冷阴极材料的高压tft驱动的可寻址平板x射线源的制备方法。

87.首先,将玻璃衬底用丙酮、乙醇和去离子水分别超声清洗20min,并用氮气将玻璃衬底吹干;在玻璃衬底上,采用直流磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备底栅电极2,且底栅电极2的材料为钼,厚度为200nm;用等离子体增强化学气相沉积方法在底栅电极2上方沉积栅极绝缘层3,栅极绝缘层3为二氧化硅薄膜,厚度为300nm;在栅极绝缘层3上方采用射频磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备有源层4,有源层4由10个宽度为10μm的沟道10并联而成,相邻沟道10之间的间隙为5μm,有源层4的材料为a-igzo,厚度为50nm;在有源层4上方以钼为材料,采用直流磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备源极电极5、漏极电极6及漏极电极6的延伸区域,厚度为200nm;采用等离子体增强化学气相沉积的方法在源极电极5、漏极电极6及漏极电极6的延伸区域沉积钝化层8,钝化层8为二氧化硅薄膜,厚度为300nm;采用反应离子刻蚀技术刻蚀二氧化硅得到通孔13;在钝化层8上方以钼为材料,采用直流磁控溅射真空镀膜技术、光刻以及湿法刻蚀制备顶栅电极9,厚度为200nm,采用光刻、直流磁控溅射真空镀膜技术以及剥离工艺制备顶栅电极9和阴极电极11;在阴极电极11制备沉积过程中,阴极电极11也会沉积在钝化层8上通孔13的开口边沿、内壁以及暴露在通孔13底部的局部高压tft漏极电极6的延伸区域,这样阴极电极11就能很好地跟高压tft的漏极电极6相连接,阴极电极11材料为ito,厚度为300nm;在阴极电极11上光刻定位纳米冷阴极14生长区域,采用电子束蒸发真空镀膜技术镀生长薄膜12,该生长薄膜12为锌膜,采用剥离方法得到生长锌薄膜的阵列;最后将制作有上述薄膜结构的玻璃衬

底放入管式炉中进行氧化得到氧化锌纳米线冷阴极电子源阵列,热氧化过程先从室温升高至470℃,然后在470℃下保温2h,最后自然冷却,上述整个氧化过程在空气下进行。

88.阳极基板的制备方法如下:将玻璃衬底用丙酮、乙醇和去离子水分别超声清洗20min,并用氮气吹干。在玻璃衬底上,采用直流磁控溅射真空镀膜技术制备金属薄膜靶层19,该金属靶层材料为钨,厚度为500nm;之后采用直流磁控溅射真空镀膜技术制备阳极保护层20;该阳极保护层20材料为铝,厚度为100nm。绝缘隔离体21为陶瓷隔离体,厚度为1mm。在恒定的阳极电压下,对高压tft的底栅电极2和顶栅电极9施加脉冲电压使纳米冷阴极14的阵列发射聚焦后的电子轰击金属薄膜靶层19便可实现大电流、高分辨可寻址发射x射线的平板x射线源。

89.在上述具体实施方式的具体内容中,各技术特征可以进行任意不矛盾的组合,为使描述简洁,未对上述各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

90.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。