1.本实用新型涉及矿热炉技术领域,具体涉及一种铜压力环。

背景技术:

2.压力环是矿热炉的主要导电元件,广泛用于工业硅炉、电石炉、铁合金炉。压力环的作用是压紧铜瓦抱住电极,使电流经铜瓦均匀地通过电极进入炉内。压力环既要承受炉内高温和热辐射,又要承受自身导电产生的热量,因此需要自身有极强的冷却能力才能抵御强大的热流侵袭,延长使用寿命。

3.传统的压力环主要有钢和铝(锡)青铜两种材质,其主体内部采用空腔式水路,但因其材质和结构的缺陷已成为矿热炉技术发展的软肋(钢或铝(锡)青铜材料热导率低,冷却效果差)。

4.传统钢压力环外部由多块经过卷板或者不卷板的钢板拼装焊接,内部用多块隔水板焊接形成水腔。传统钢压力内部利用多块隔水板组装焊接成多层水腔,水腔横截面积较大,致使水流分布不均,水速低,容易结垢,降低压力环整体冷却效果;不顺畅水路导致水流盲区容易形成气堵,气堵又引起局部温度过高,不均匀的温度导致压力环各部位不均匀的膨胀,因此会产生较大的应力和变形,容易导致焊缝处开裂漏水。传统钢压力环焊缝数量过多,这不仅增加焊接难度和工作量,并且过多的焊缝容易在高温、复杂的冶炼环境中形成安全隐患,导致钢压力环在使用过程中发生漏水。为了制造、拼装方便,传统钢压力环多数采用整圈均分为两瓣的设计结构,单瓣尺寸较大,每瓣对应多个波纹管膨胀节,由于冷却效果差,容易出现局部不均匀温度、不均匀的膨胀,从而引起局部变形,即使某个局部波纹管膨胀节位置的变形导致铜瓦的受力不均,也会导致整个钢压力环的其它波纹管膨胀节的受力不均,对生产的影响较大。而且,传统钢压力环的油路是经钢压力环内部进入至波纹管膨胀节里,接触面通过o型圈密封,由于该结构是接触面设有钢板焊接,焊接不仅容易使接触面不平,另外o型圈刚好在接触面的焊缝处,再加上使用过程中冷却不佳导致的变形,因此使用一段时间后接触面的o型圈密封极容易漏油,这是一个较大的结构设计缺陷,会严重影响生产的连续性作业。

5.传统铝(锡)青铜压力环采用铸造成型工艺,内部也是空腔水箱结构。传统铝(锡)青铜铸造压力环结构内部为箱式水路,同样也会水流分布不均,存在较多的局部水流死角,导致局部过热甚至汽化。铸造工件有不可避免的铸造缺陷。传统铝(锡)青铜压力环,本身材质致密度不高,虽然强度较高,但内部是箱式腔路,水流分布不均,整体冷却效果欠佳,在极端工况下容易发生热变形。有的传统铝(锡)青铜压力环的油路是由压力环外弧面设置钢油管,然后将钢油管和波纹管膨胀节的底座焊接,液压油经钢油管、底座上的油孔进入波纹管里,虽然该结构设计可以避免o型圈密封,但在压力环外弧面的工况温度较高,而且会发生极端工况情况,因此钢油管与波纹管膨胀节底座之间的焊缝容易开裂造成漏油情况。

6.随着近年来超高功率供电技术提升以及环保节能政策推进,矿热炉趋向大型化和超大功率化。在技术发展进步下,矿热炉容量的增加、供电功率的提高,必然导致矿热炉冶

炼强度的提高,因此对压力环提出更高要求,传统的压力环已无法满足现代矿热炉使用要求。

技术实现要素:

7.本实用新型所要解决的技术问题是提供一种铜压力环,这种铜压力环冷却效果好,漏油风险较低,有利于延长铜压力环的使用寿命。采用的技术方案如下:

8.一种铜压力环,包括多个压力环单元,这多个压力环单元依次首尾连接形成环状结构,其特征在于:所述压力环单元包括由铜材制成的压力环单元本体,压力环单元本体中设有冷却水通道;压力环单元本体上设有至少一个波纹管膨胀节安装通孔,波纹管膨胀节安装通孔贯穿压力环单元本体的外侧面和内侧面,波纹管膨胀节安装通孔中安装有波纹管膨胀节;压力环单元本体中设有至少一个进油通道,一个波纹管膨胀节安装通孔对应至少一个进油通道;进油通道的出油端开口于对应的波纹管膨胀节安装通孔的孔壁上,并与安装在该波纹管膨胀节安装通孔中的波纹管膨胀节的油腔连通。

9.上述铜压力环的压力环单元本体由铜材制成,导热能力好,向各压力环单元本体的冷却水通道中通水后可对铜压力环进行充分冷却,铜压力环冷却效果好,不易发生变形;通过设在压力环单元本体中的进油通道向波纹管膨胀节安装通孔中的波纹管膨胀节供油,由于压力环单元本体冷却效果好、不易发生变形,因此进油通道的出油端与波纹管膨胀节之间可长期保持可靠的密封,降低漏油的风险。

10.一种具体方案中,上述波纹管膨胀节包括底座、波纹管和压板,波纹管的外端、内端分别与底座、压板连接,底座、波纹管和压板共同围成波纹管膨胀节的油腔;底座中设有输油通道,输油通道的进油端与进油通道的出油端连通,输油通道的出油端与波纹管膨胀节的油腔连通。矿热炉准备工作时,液压油通过压力环单元本体中的进油通道、底座中的输油通道进入波纹管膨胀节的油腔,促使波纹管伸长,推动压板向内运行并压紧铜瓦抱住电极(矿热炉工作过程中保持该状态)。

11.优选方案中,上述波纹管膨胀节安装通孔包括通孔内段和通孔外段,通孔外段的孔径大于通孔内段,通孔内段与通孔外段的邻接处形成环形台阶;进油通道的出油端开口于环形台阶上;输油通道的进油端开口于底座的内侧面上并且与进油通道的出油端相互对准。环形台阶上可设有多个螺孔,底座设有相应数量的螺栓通孔,各螺栓通孔与各螺孔一一对应,将螺栓的杆部穿过螺栓通孔并与对应的螺孔啮合,使螺栓的头部和环形台阶共同将底座夹紧,即可将波纹管膨胀节固定在波纹管膨胀节安装通孔中。

12.更优选方案中,上述环形台阶上设有限位凹槽,进油通道的出油端开口于限位凹槽的槽底;底座的内侧面上设有限位凸柱,限位凸柱的外端与底座的内侧面一体连接,输油通道的进油端开口于限位凸柱的内端面上;限位凸柱嵌入限位凹槽中。采用限位凸柱与限位凹槽相配合的结构,在安装波纹管膨胀节时,更便于波纹管膨胀节的定位,方便快速将输油通道的进油端与进油通道的出油端对准。

13.更进一步的优选方案中,上述限位凸柱上套接有铜密封垫圈,铜密封垫圈的内外两侧分别与环形台阶、底座内侧面紧密接触。

14.通常,上述波纹管膨胀节安装通孔通过机加工形成在压力环单元本体上。采用机加工方式形成波纹管膨胀节安装通孔,使波纹管膨胀节安装通孔的孔壁表面平滑且精度

高,其中,环形台阶平整度高,与铜密封垫圈接触,更有利于确保接触面的密封。

15.通常,波纹管膨胀节总体处在波纹管膨胀节安装通孔中,属内置式波纹管膨胀节。优选方案中,上述波纹管膨胀节处在波纹管膨胀节安装通孔中,并且波纹管膨胀节的底座处在压力环单元本体外侧面的内侧,这样,在压力环单元本体外侧面上波纹管膨胀节凹入,压力环单元本体外侧面处于波纹管膨胀节安装通孔周围的部分能够保护波纹管膨胀节,降低外围刺火对波纹管膨胀节的影响,提高其寿命。

16.优选方案中,上述进油通道通过钻孔方式形成在压力环单元本体中。

17.通常,上述进油通道与波纹管膨胀节安装通孔数量相同且一一对应。

18.优选方案中,上述压力环单元本体上设有至少一个油管,油管与进油通道数量相同且一一对应,油管的出油端与对应的进油通道的进油端连通。油管通过对应的进油通道为对应的波纹管膨胀节供油,每个波纹管膨胀节具有独立油路。

19.用于制作压力环单元本体的铜材可以是纯铜或铜合金,其中纯铜优选无氧铜,铜合金可采用铬锆铜合金或铬铜合金。

20.优选方案中,上述压力环单元本体采用锻造铜板或轧制铜板制成。锻造铜板或轧制铜板通过机加工外形,制作压力环单元本体。锻压或轧制铜板的材质致密,无裂纹、夹渣、气孔等缺陷,解决了铸造工艺不可避免的气隙热阻弊病(因为空气热导率极低,哪怕再细小的气隙也会大幅度降低铸件的冷却能力)。机加工压力环单元表面光滑,尺寸精度高,更利于拼装成整圆要求的尺寸高精度。

21.更优选上述压力环单元本体采用锻造无氧铜板或轧制无氧铜板制成,其材料热导率可大于380w/(m

·

k),材料热导率是不锈钢材质的23倍,是铝(锡)青铜材质的大约6倍,冷却效果强。

22.通过向冷却水通道中通入冷却水,可对压力环单元本体进行冷却。优选方案中,上述冷却水通道由多个水道段连接而成,水道段通过钻孔方式形成在压力环单元本体中。钻孔的孔型可以是单圆孔、双圆孔或复合孔等,相应的,水道段的截面形状可以是单圆孔、双圆孔、或者由多个相交圆孔组成的复合孔型。双圆孔或复合孔型在保证孔具有相同截面积的基础上,换热面积更大,冷却效果更佳。采用钻孔方式形成水道段(包括纵向、横向的水道段),水道段内壁光滑,从而使水流阻力小,水速快,冷却效果强。本实用新型的铜压力环在实心铜板里通过钻孔形成水道(冷却水通道),仅有少量水道堵头焊缝,大大减少使用过程中因焊缝过多而发生漏水的安全隐患,提高压力环的使用寿命。

23.通常,压力环单元本体呈弧形,其中横向的水道段也呈弧形;先钻孔在铜板上形成横向的直线形水道段,随后在将铜板弯曲成弧形时,直线形水道段随着弯曲而形成弧形的横向水道段。通常,各水道段在压力环单元本体中均匀布置,以保证铜压力环整体冷却效果,冷却较为均匀。

24.一个压力环单元本体中可设有一个或多个冷却水通道,每个冷却水通道都有两个进出水口(其中一个进出水口进水,另一个进出水口出水),进出水口处在压力环单元本体的表面上。各冷却水通道相互独立,分别通冷却水对压力环单元本体进行冷却。进出水口处可安装进出水管。

25.优选方案中,相邻两个压力环单元中,前一压力环单元的压力环单元本体尾端与后一压力环单元的压力环单元本体首端铰接。具体方案中,上述压力环单元本体首端设有

第一插销孔,压力环单元本体尾端设有第二插销孔;相邻两个压力环单元中,前一压力环单元的压力环单元本体尾端的第二插销孔与后一压力环单元的压力环单元本体首端的第一插销孔相互对准,相互对准的第一插销孔及第二插销孔中插接有插销(插销同时处在第一插销孔和第二插销孔中)。

26.优选方案中,上述铜压力环包括有6-12个压力环单元,各压力环单元规格一致;每个压力环单元设有一个或两个波纹管膨胀节安装通孔。铜压力环采用整圈均分为多瓣设计,大幅降低单个压力环单元的尺寸,使各个波纹管膨胀节受力均匀,即使某个压力环单元发生变形,其余压力环单元上的波纹管膨胀节也不受影响。进一步,压力环单元为采用锻压或轧制铜板构成,刚度高,加上整体冷却效果好,不容易发生变形,保证铜瓦能较好的贴合电极。一种具体方案中,上述铜压力环包括有6个压力环单元;每个压力环单元上设有两个波纹管膨胀节安装通孔,两个波纹管膨胀节安装通孔在铜压力环的周向上并排设置。

27.本实用新型的铜压力环采用导热性好的铜材制成的压力环单元本体,冷却效果好,不易发生变形,漏油风险较低,有利于延长铜压力环的使用寿命。

附图说明

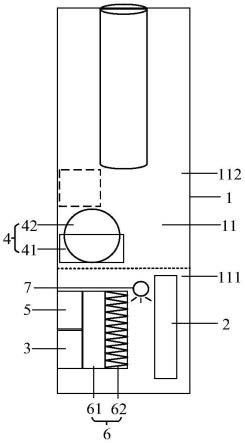

28.图1是本实用新型优选实施例的结构示意图;

29.图2是图1中压力环单元的结构示意图(右侧的波纹管膨胀节安装通孔未安装波纹管膨胀节);

30.图3是图2的俯视图;

31.图4是图3的a-a剖面图。

具体实施方式

32.如图1-图4所示,这种铜压力环包括多个压力环单元1,这多个压力环单元1依次首尾连接形成环状结构;压力环单元1包括由铜材制成的压力环单元本体11,压力环单元本体11中设有冷却水通道12;压力环单元本体11上设有至少一个波纹管膨胀节安装通孔13,波纹管膨胀节安装通孔13贯穿压力环单元本体11的外侧面和内侧面,波纹管膨胀节安装通孔13中安装有波纹管膨胀节14;压力环单元本体11中设有至少一个进油通道15,一个波纹管膨胀节安装通孔13对应至少一个进油通道15;进油通道15的出油端开口于对应的波纹管膨胀节安装通孔13的孔壁上,并与安装在该波纹管膨胀节安装通孔13中的波纹管膨胀节14的油腔141连通。

33.本实施例中,铜压力环包括有6个压力环单元1,各压力环单元1规格一致;每个压力环单元1上设有两个波纹管膨胀节安装通孔13,两个波纹管膨胀节安装通孔13在铜压力环的周向上并排设置;压力环单元本体11中设有两个进油通道15,进油通道15与波纹管膨胀节安装通孔13一一对应(即一个波纹管膨胀节安装通孔对应一个进油通道)。压力环单元本体11上设有至少一个油管19(本实施例中压力环单元本体11上设有两个油管19),油管19与进油通道15数量相同且一一对应,油管19的出油端与对应的进油通道15的进油端连通。

34.铜压力环也可包括有其他数量(如8个、10个、12个等)的压力环单元,每个压力环单元可设有一个或两个波纹管膨胀节安装通孔。

35.本实施例中,波纹管膨胀节14包括底座142、波纹管143和压板144,波纹管143的外

端、内端分别与底座142、压板144连接,底座142、波纹管143和压板144共同围成波纹管膨胀节的油腔141;底座142中设有输油通道145,输油通道145的进油端与对应的进油通道15的出油端连通,输油通道145的出油端与波纹管膨胀节14的油腔141连通。

36.波纹管膨胀节安装通孔13包括通孔内段131和通孔外段132,通孔外段132的孔径大于通孔内段131,通孔内段131与通孔外段132的邻接处形成环形台阶133;进油通道15的出油端开口于环形台阶133上(环形台阶133的表面构成波纹管膨胀节安装通孔13孔壁的一部分);输油通道145的进油端开口于底座142的内侧面上并且与进油通道15的出油端相互对准。环形台阶133上设有多个螺孔134,底座142设有相应数量的螺栓通孔146,各螺栓通孔146与各螺孔134一一对应,将螺栓16的杆部穿过螺栓通孔146并与对应的螺孔134啮合,使螺栓16的头部和环形台阶133共同将底座142夹紧,即可将波纹管膨胀节14固定在波纹管膨胀节安装通孔13中。

37.环形台阶133上设有限位凹槽134,进油通道15的出油端开口于限位凹槽134的槽底;底座142的内侧面上设有限位凸柱147,限位凸柱147的外端与底座142的内侧面一体连接,输油通道145的进油端开口于限位凸柱147的内端面上;限位凸柱147嵌入限位凹槽134中。限位凸柱147上套接有铜密封垫圈17,铜密封垫圈17的内外两侧分别与环形台阶133、底座142内侧面紧密接触。

38.波纹管膨胀节14处在波纹管膨胀节安装通孔13中,并且波纹管膨胀节14的底座142处在压力环单元本体11外侧面的内侧(在压力环单元本体11外侧面上波纹管膨胀节14凹入,形成凹入部18)。

39.波纹管膨胀节安装通孔13通过机加工形成在压力环单元本体11上。

40.进油通道15通过钻孔方式形成在压力环单元本体11中。

41.压力环单元本体11采用锻造无氧铜板或轧制无氧铜板制成。压力环单元本体11也可采用锻造合金铜板或轧制合金铜板制成。

42.冷却水通道12由多个水道段连接而成,水道段通过钻孔方式形成在压力环单元本体11中。钻孔的孔型可以是单圆孔、双圆孔或复合孔等,相应的,水道段的截面形状可以是单圆孔、双圆孔、或者由多个相交圆孔组成的复合孔型。

43.压力环单元本体11呈弧形,其中横向的水道段也呈弧形;先钻孔在铜板上形成横向的直线形水道段,随后在将铜板弯曲成弧形时,直线形水道段随着弯曲而形成弧形的横向水道段。

44.本实施例中,一个压力环单元本体11中设有一个冷却水通道12,冷却水通道12有两个进出水口(其中一个进出水口进水,另一个进出水口出水),进出水口处在压力环单元本体11的表面上(如压力环单元本体11的上侧面),进出水口处安装有进出水管110。

45.相邻两个压力环单元1中,前一压力环单元1的压力环单元本体11尾端与后一压力环单元1的压力环单元本体11首端铰接。压力环单元本体11首端设有第一插销孔111,压力环单元本体11尾端设有第二插销孔112;相邻两个压力环单元11中,前一压力环单元1的压力环单元本体11尾端的第二插销孔112与后一压力环单元1的压力环单元本体11首端的第一插销孔111相互对准,相互对准的第一插销孔111及第二插销孔中112插接有插销2(插销2同时处在第一插销孔111和第二插销孔112中)。

46.压力环单元本体11上设有吊耳113。

47.下面简述一下本铜压力环的工作原理:

48.矿热炉准备工作时,液压油通过压力环单元本体11中的进油通道15、底座142中的输油通道145进入波纹管膨胀节14的油腔141,促使波纹管142伸长,推动压板144向内运行并压紧铜瓦抱住电极(矿热炉工作过程中保持该状态)。

49.向冷却水通道12通冷却水,对压力环单元本体11进行冷却。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。