1.本实用新型涉及复合板生产设备技术领域,具体涉及一种胶水自动混合输送装置。

背景技术:

2.复合板是由具有不同功能的不同材料分层构成的板,一般分为金属复合板、木材复合板、彩钢复合板、岩棉复合板等等。复合板在进行加工过程中需要用到较多的胶水,通过胶水的粘合将不同的板材进行粘接,行业内普遍采用现配现用的方式,均采用人工手动按比例配制胶水,配制完成后再通过叉车运输至产线进行使用,每次只能配置少量的胶水,从而导致配制效率低,而复合板面积很大,粘接所需要的胶水较多,胶水配制不及时会影响生产线的整体产出率。另外,胶水在搅拌配制的过程中会挥发大量的有毒气体,在现场手动搅拌会被工人吸入,危害工人身体健康。

技术实现要素:

3.本实用新型的目的在于:提供一种胶水自动混合输送装置,能够自动搅拌胶水,一次配制得到的的胶水数量大,能够满足复合板生产需求,且全程在自动化输料、搅拌,胶水散发的有毒气体有效降低。

4.为实现上述目的,本实用新型所采取的技术方案是:

5.一种胶水自动混合输送装置,包括通过管路组件依次连接的上料机构、混料机构和供给机构,所述上料机构包括a胶水上料罐和b胶水上料罐,所述混料机构包括与所述a胶水上料罐和b胶水上料罐连通的混合罐,所述混合罐内设有搅拌组件,所述上料机构包括分别与所述混合罐连通的减重称罐和分别与两个减重称罐连通的用于将混合后的胶水输送至生产线上的若干个注胶机。

6.本实用新型更进一步改进方案是,所述搅拌组件包括搅拌轴,所述搅拌轴上设有两层搅拌叶,所述搅拌轴上端穿出所述混合罐并与电机输出轴连接。

7.本实用新型更进一步改进方案是,所述混合罐上端为圆筒部,所述圆筒部下端连接有锥形部。

8.本实用新型更进一步改进方案是,两层所述搅拌叶分别位于所述圆筒部与所述锥形部内。

9.本实用新型更进一步改进方案是,两层所述搅拌叶的搅拌方向相反且位于上层的搅拌叶的长度大于位于下层的搅拌叶。

10.本实用新型更进一步改进方案是,所述搅拌叶包括至少两个叶片且周向分布在所述搅拌轴上,所述叶片为弧形叶片且两层搅拌叶的弧形朝向相反。

11.本实用新型更进一步改进方案是,所述混合罐设置在支架上,所述支架上设有爬梯,所述混合罐上端设有a胶水进料口、b胶水进料口和自来水进料口,所述锥形部与地面之间设有工作间隔且其底端设有混合罐出料口。

12.本实用新型更进一步改进方案是,所述a胶水上料罐和b胶水上料罐至少设有两组,所述a胶水上料罐和b胶水上料罐顶端均设有上料口,所述上料口外设有上料泵,所述上料泵的出料端与所述上料口连接。

13.本实用新型更进一步改进方案是,所述管路组件包括第一输料管、第二输料管和第三输料管,所述第一输料管、第二输料管和第三输料管上均设有控制阀,所述第一输料管设置在所述a胶水上料罐、b胶水上料罐与所述混合罐之间,所述第一输料管上设有计量泵,所述混合罐和所述减重称罐之间设有所述第二输料管,所述减重称罐与所述注胶机之间设有所述第三输料管,所述第三输料管上设有隔膜泵。

14.本实用新型的有益效果在于:

15.第一、本实用新型通过上料机构、混料机构和供给机构,能够自动搅拌胶水,一次配制得到的的胶水数量大,能够满足复合板生产需求,自动化程度高,减少人力消耗,相较于手动搅拌效率高、误差小,且胶水在密闭容器内搅拌、运输,其散发的有毒气体有效降低。

16.第二、传统的搅拌罐采用单层搅拌叶,为了增加胶水的流动性往往采取加水的方式,从而使得水胶比过大,导致沁水率过大,本实用新型通过设置两层搅拌叶有效提高了胶水搅拌的流动性,减少加水的比例,提高混合胶水的质量,且能够混合出低水胶比、高流动度的胶水,配制的胶水质量稳定。

17.第三、本实用新型通过设置两层搅拌方向相反的搅拌叶,增大了搅拌区域和搅拌强度,搅拌时产生方向相反的流向,加大ab胶水的接触,胶水之间的混合更加充分,减少均化工作所需的时间,提高了胶水的搅拌效果和效率。

18.第四、本实用新型通过在混合罐上设置锥形部,使得胶水混合后能够通过锥形部最下端流出,避免了胶水堆积,混合后的胶水有部分始终残留在混合罐底部的情况。

19.第五、本实用新型通过两台减重称罐可分别存储不同比例的胶水供生产线使用,通过减重称罐连接有若干台注胶机可以满足多条生产线使用,降低生产成本,输送可直达产线,省去人工搬运环节,提高生产效率。

20.附图说明:

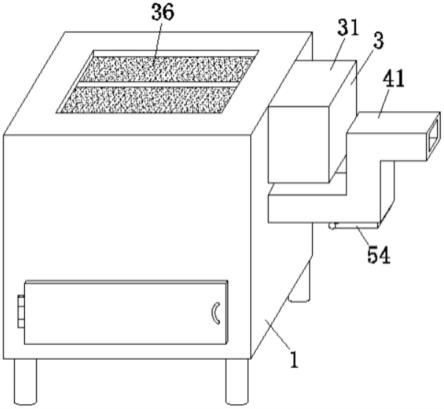

21.图1为本实用新型的结构示意图。

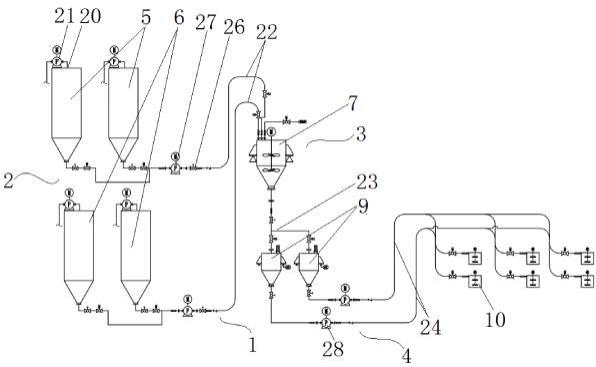

22.图2为本实用新型的混合罐结构示意图。

23.图中,1-管路组件,2-上料机构,3-混料机构,4-供给机构,5-a胶水上料罐,6-b胶水上料罐,7-混合罐,8-搅拌组件,9-减重称罐,10-注胶机,11-搅拌轴,12-搅拌叶,13-电机,14-圆筒部,15-锥形部,16-a胶水进料口,17-b胶水进料口,18-自来水进料口,19-混合罐出料口,20-上料口,21-上料泵,22-第一输料管,23-第二输料管,24-第三输料管,26-控制阀,27-计量泵,28-隔膜泵。

24.具体实施方式:

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

26.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定

的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.结合图1~图2可知,一种胶水自动混合输送装置,包括通过管路组件1依次连接的上料机构2、混料机构3和供给机构4,所述上料机构2包括a胶水上料罐5和b胶水上料罐6,所述混料机构3包括与所述a胶水上料罐5和b胶水上料罐6连通的混合罐7,所述混合罐7内设有搅拌组件8,所述上料机构2包括分别与所述混合罐7连通的减重称罐9和分别与两个减重称罐9连通的用于将混合后的胶水输送至生产线上的若干个注胶机10。

28.所述搅拌组件8包括搅拌轴11,所述搅拌轴11上设有两层搅拌叶12,所述搅拌轴11上端穿出所述混合罐7并与电机13输出轴连接。

29.所述混合罐7上端为圆筒部14,所述圆筒部14下端连接有锥形部15。所述圆筒部14和锥形部15为一体化结构,所述混合罐7为密封结构。

30.两层所述搅拌叶12分别位于所述圆筒部14与所述锥形部15内。

31.两层所述搅拌叶12的搅拌方向相反且位于上层的搅拌叶12的长度大于位于下层的搅拌叶12。

32.所述搅拌叶12包括至少两个叶片且周向分布在所述搅拌轴11上,所述叶片为弧形叶片且两层搅拌叶12的弧形朝向相反。所述叶片优选为三个。优选的所述叶片上还设有通孔,进一步加大胶水的流动搅拌效果。

33.所述混合罐7设置在支架上,所述支架上设有爬梯,所述混合罐7上端设有a胶水进料口16、b胶水进料口17和自来水进料口18,所述锥形部15与地面之间设有工作间隔且其底端设有混合罐出料口19。所述混合罐7为密封结构且所述a胶水进料口16、b胶水进料口17和自来水进料口18在不使用时均密封。

34.所述a胶水上料罐5和b胶水上料罐6至少设有两组,所述a胶水上料罐5和b胶水上料罐6顶端均设有上料口20,所述上料口20外设有上料泵21,所述上料泵21的出料端与所述上料口20连接。

35.所述管路组件1包括第一输料管22、第二输料管23和第三输料管24,所述第一输料管22、第二输料管23和第三输料管24上均设有控制阀26,所述第一输料管22设置在所述a胶水上料罐5、b胶水上料罐6与所述混合罐7之间,所述第一输料管22上设有计量泵27,所述混合罐7和所述减重称罐9之间设有所述第二输料管23,所述减重称罐9与所述注胶机10之间设有所述第三输料管24,所述第三输料管24上设有隔膜泵28。

36.本实用新型提供的一种胶水自动混合输送装置的工作原理如下:首先将a胶水、b胶水原料分别加入a胶水上料罐5、b胶水上料罐6内,a、b胶水通过计量泵27按不同比例进入混合罐7,同时称量定量的水进入混合罐7,搅拌混合均匀。混合后的胶水进入减重称罐9,两台减重称罐9可分别存储不同比例的胶水供生产线使用。减重称罐9通过减重法将固定重量的胶水送入通过管路组件1直接送至产线上的注胶机10内。

37.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。